|

|

|

I. Generalitati

Inghetata este produsul alimentar congelat printr-un procedeu special (care ii confera o anumita textura), format dintr-un amestec de produse lactate, zahar, arome, coloranti, stabilizatori si emulgatori, cu sau fara oua, fructe, arahide, etc.

Inghetata se poate fabrica intr-o mare varietate de sortimente, prin modificarea compozitiei, a aromelor, a modului de prezentare. Se pot distinge urmatoarele sortimente mai importante:

q Inghetata de fructe - se caracterizeaza printr-un continut mai mare de zahar, gust acrisor, lipsa produselor lactate in compozitie. Sucul de fructe sau siropul de fructe reprezinta 15 - 25% din amestec.

q Inghetata cu fructe - se caracterizeaza prin aceea ca are inglobat in masa de inghetata dupa freezerare un anumit fruct: zmeura, capsuni, etc. Fructele pot fi introduse intregi, dupa o prealabila insiropare. Daca se utilizeaza fructele sub forma de piureu, acesta se introduce in amestec inainte de freezerare.

q Inghetata de lapte - se caracterizeaza printr-un continut redus de grasime (3 - 5%). Aromatizarea se face cu vanilie, cu fistic, cu cafea, cu cacao, cu fructe.

q Inghetata de frisca contine 8 - 10% sau 12 - 15% grasime. Aromatizarea ei se obtine ca si la inghetata cu lapte. In plus, poate contine ciocolata, nuci, stafide, alune, coji de fructe zaharisite.

q Casata - este inghetata cu frisca obtinuta prin stratificare de sortimente diferite.

q Parfeul - este o inghetata cu un continut ridicat de grasime (minim 16%). Totalul de substanta uscata trebuie sa fie mai mare de 40%.

q Inghetata cu glazura de ciocolata - se obtine astfel: brichete de inghetata obisnuita sunt glazurate cu un amestec format din ciocolata, praf de cacao, zahar si o substanta grasa (unt de cacao, unt de lapte).

1. Laptele si produsele lactate - aceste produse furnizeaza inghetatei in general, grasimea, si impreuna cu zaharul, substanta uscata negrasa.

La alegerea unui produs lactat sau altul se au in vedere urmatoarele: disponibilitatea produsului, gradul de perisabilitate al produsului lactat, utilajul de omogenizare si pasteurizare disponibil, efectul produsuli ales asupra inghetatei, efectul asupra gustului si al mirosului, precum si costul produsului respectiv.

Se utilizeaza:

q Lapte integral, frisca proaspata, smantana, lapte praf integral, lapte concentrat, cu sau fara zahar, ca sursa de grasime si substanta uscata negrasa;

q Unt dulce ca sursa de grasime;

q Lapte smantanit ca atare, lapte praf smantanit, laptre smantanit concentrat, cu sau fara zahar, cazeinat de sodiu, coprecipitat, ca sursa de substanta uscata negrasa.

Grasimea adusa in compozitia inghetatei de produsele amintite contribuie la: imbunatatirea aromei inghetatei, imbunatatirea texturii inghetatei, determinand o anumita vascozitate a amestecului si o anumita rezistenta la topire. Grasimea fin dispersata in amestec are rolul de a intrerupe continuitatea fazei apoase si, in acest fel, limiteaza cresterea cristalelor de gheata la freezerarea amestecului si calirea inghetatei.

Marirea continutului de grasime in inghetata este limitata de urmatorii factori: costul de productie ridicat a acesteia, valoarea calorica ridicata a grasimii si posibilitatea de a introduce gust si miros nedorite in produsul finit in conditiile in care produsele lactate cu un continut ridicat de grasime nu sunt conservate corespunzator.

Din punct de vedere al continutului in grasime, se prepara pe scara larga urmatoarele sortimente de inghetata:

q Sortimente cu continut scazut de grasime: 2 - 5%

q Sortimente cu continut mediu de grasime: 10 - 12%

q Sortimente cu continut ridicat de grasime: 15 - 16%

Substanta uscata negrasa din lapte cuprinde: proteinele, lactoza si sarurile minerale. Substanta negrasa adusa de produsele lactate contribuie foarte putin la aroma inghetatei, dar joaca un rol important in determinarea valorii ei nutritive, avand influenta si asupra proprietatilor fizice ale amestecului, conduce la cresterea vascozitatii si a rezistentei la topire a inghetatei. Dezavantajul unui continut prea mare de substanta uscata negrasa consta in scaderea punctului de congelare a amestecului si aparitia in inghetata a unui gust de sarat.

2. Materiile prime pentru indulcire - ca materii prime pentru indulcire se utilizeaza: zaharul de sfecla, de trestie de zahar, glucoza, zaharul invertit si mierea de albine, precum si substituentii zaharului, care nu au valoare energetica, fiind destinati la fabricarea inghetatei dietetice (pentru diabetici). Cei mai importanti substituenti ai zaharului sunt: zaharina, dulcina, sorbitolul si ciclamatul.

Cantitatea de zahar ca se adauga ca atare este determinata de: gradul de dulce ce trebuie realizat, de continutul total de substanta uscata a amestecului, de caracteristicile fizice dorite pentru amestec (punctul de inghetare, vascozitatea), de cantitatea de zaharuri adusa de alte surse (materii prime lactate, miere de albine, melasa, etc.).

Principalele functii indeplinite de zahar la fabricarea inghetatei sunt: functia de indulcire, precum si cea de a evidentia mai bine aromele din compozitia amestecului.

Continutul de zahar din inghetata variaza intre 12 si 20%, rezultate bune obtinandu-se la o concentratie de 14 - 16%. La un adaus de peste 20% zahar se inrautateste textura inghetatei, scade rezistenta la topire si se ajunge la cristalizarea zaharozei pe suprafata produsului in timpul depozitarii. Atunci cand se utilizeaza si glucoza, cantitatea adaugata nu trebuie sa depaseasca 30% fata de cantitatea de zahar.

3. Substantele stabilizatoare - sunt adaugate in amestecul de baza, din urmatoarele motive:

q dau o consistenta catifelata inghetatei;

q se obtine un produs cu textura fina prin evitarea formarii cristalelor mari de gheata in timpul freezerarii, calirii si depozitarii inghetatei;

q asigura o repartizare uniforma a componentilor produsului si mentin structura microcristalina a produsului.

La alegerea unui stabilizator trebuie avute in vedere urmatoarele: usurinta de incorporare in amestec, valoarea alimentara, calitatile sanitare, efectul asupra vascozitatii amestecului, efectul asupra capacitatii de inglobare a aerului, capacitatea de a intarzia aparitia cristalelor de gheata, tipul de consistenta cerut la inghetata, influenta asupra rezistentei la topire a inghetatei, influenta asupra gustului si mirosului produsului finit, cantitatea necesara pentru asigurarea stabilitatii, originea stabilizatorului (animala sau vegetala), costul stabilizatorului.

Principalii stabilizatori si proportiile utilizate sunt: gelatina 0,3 - 0,4%; agar - agar 0,3%; alginat de sodiu 0,3 - 0,5%; carbonil - celuloza 0,17%; amidon de porumb special 2 - 3%.

Un stabilizator folosit uzual este cremodanul 549 folosit in proportie de 0,4 - 1,2%, in functie de continutul in substanta uscata si grasime al inghetatei.

4. Substantele emulgatoare - asigura dispersarea fina si mai stabila a particulelor de grasime si a globulelor de aer. Rolul functional al emulgatorilor consta in capacitatea acestora de a se concentra la interfata dintre grasime si plasma amestecului, reducand tensiunea superficiala a sistemului.

Unele produse, componente ale mixului, contin ele insesi substante emulgatoare cum sunt: proteinele laptelui, lecitinele, fosfatii si citratii, insa aceste substante emulgatoare au efect minim si, din aceasta cauza, se adauga substante emulgatoare ca atare, mono- si digliceridele (mono- si distearati de glicerina), in proportie de 0,5%.

5. Substantele de aroma si culoare - pot fi naturale si artificiale.

Din prima categorie fac parte: vanilia, cacao, fructele intregi, fructele congelate, fructele zaharisite, piureurile de fructe, siropurile de fructe, sucurile concentrate, extractele de fructe. Pot contribui la aroma inghetatei nucile si alunele macinate.

Din categoria a II - a fac parte esentele sintetice, cum sunt esenta de portocale, de lamaie, de visine, vanilia sintetica.

Substantele colorante utilizate sunt, in general, sintetice: indigotina, tartrazina si amarantul. In ultimul timp se extinde utilizarea colorantilor naturali.

3.1. Schema tehnologica de fabricare a inghetatei

3.2. Descrierea operatiilor tehnologice

Pentru a obtine o inghetata de calitate, produsele lactate si celelalte produse si ingrediente trebuie astfel selectate si combinate incat sa dea un amestec cu o anumita compozitie. Cantitatile necesare se adauga conform retetei stabilite, in prealabil, pa baza de calcul algebric ( metoda mai exacta in comparatie cu metoda patratului lui Pearson). La calculul retetei trebuie sa se cunoasca compozitia chimica a materiei prime (grasime, substanta uscata negrasa). Pentru rezolvare, se scriu trei ecuatii de bilant: bilant total, bilant partial de grasime, bilant partial de substanta uscata.

Amestecarea componentelor este o etapa foarte importanta in cadrul operatiei tehnologice de pregatire a amestecului.

Amestecul de baza se pregateste in vane prevazute cu agitatoare si cu sisteme de incalzire. Pentru realizarea unei repartizari uniforme a componentilor in amestec, se respecta o anumita ordine de introducere a componentelor.

Toate componentele lichide (smantana, laptele concentrat, laptele ca atare, siropul de zahar) sunt introduse initial in vana, dupa care se incalzesc sub agitare continua. Componentele uscate se introduc dupa o prealabila pregatire. Astfel, laptele praf se amesteca cu zaharul, dupa care se dizolva in putin lapte incalzit la 50 - 550C.

Se continua cu adaosul stabilizatorilor. In cazul gelatinei, aceasta este mai bine sa se introduca sub forma unei solutii de 10%, folosindu-se pentru solubilizare lapte incalzit la 55 - 560C. Stabilizatorii pot fi adaugati si sub forma de pulbere in amestec cu zaharul.

Proprietatile mai importante ale amestecului de baza sunt urmatoarele:

q Vascozitatea

Vascozitatea este influentata de urmatorii factori:

v Compozitia amestecului (grasimile si stabilizatorii influenteaza in masura mai mare vascozitatea decat ceilalti componenti);

v Felul si calitatea ingredientelor amestecului (fosfatii si citratii adaugati ca substante emulgatoare au actiune asupra cazeinei si asupra celorlalte proteine ale amestecului);

v Procesul de obtinere a amestecului (pasteurizarea, omogenizarea, maturarea);

v Concentratia amestecului in substanta uscata totala;

v Aciditatea amestecului.

q Aciditatea normala sau naturala a amestecului variaza in functie de compozitia acestuia in substanta uscata negrasa. Cu cat acest continut este mai mare, cu atat aciditatea creste si pH-ul scade.

Aciditatea normala sau naturala a amestecului este data de proteinele laptelui, sarurile minerale si gazele dizolvate. Cresterea aciditatii normale sau naturale a amestecului este cauzata de formarea de acid lactic, prin actiunea bacteriilor lactice asupra componentilor lactati. Atunci cand aciditatea amestecului este peste cea normala pH=6,3 inseamna ca s-au utilizat produse lactate deja acide.

Aciditatea amestecului poate fi marita artificial prin adaosul unor acizi organici: acid ascorbic, citric, lactic, fosforic, tartric, malic, fie in scopul corectarii aciditatii, fie in scop de emulgatori.

Aciditatea marita a amestecului este contraindicata, deoarece creste vascozitatea amestecului, se obtine un produs finit cu aroma putin evidentiata, duce la obtinerea unui amestec cu stabilitate redusa la pasteurizare.

Stabilitatea amestecului se refera la rezistenta de separare a proteinelor laptelui din amestecul de inghetata.

Instabilitatea se manifesta ca o separare de particule proteice sub forma de material coagulat sau precipitat, separare cauzata de aciditate ridicata, saruri minerale, tratament termic si omogenizare.

Sa distruga bacteriile patogene si sa reduca numarul total de germeni, astfel ca produsul finit sa fie salubru pentru consumator;

Sa imbunatateasca calitatile tehnologice ale produsului prin׃ favorizarea trecerii in solutie a unor componenti; favorizarea amestecarii componentilor pentru a se obtine un produs uniform ca structura; imbunatatirea aromei.

In vana, la temperatura de 63 - 660C, timp de 20 - 30 minute. Principalele dezavantaje ale pasteurizarii in vane sunt urmatoarele׃ caracterul discontinuu al operatiei, limitarea cantitatilor de amestec ce se pot prelucra, riscul supraincalzirii locale, costuri relativ ridicate in exploatare, datorita lipsei posibilitatilor de recuperare a caldurii in cursul operatiilor de incalzire si racire;

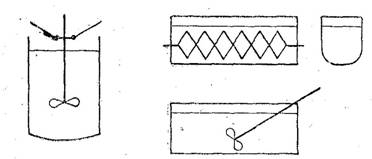

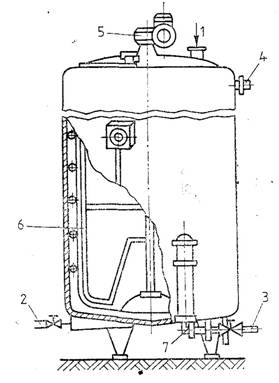

In figura de mai jos este reprezentata schema de principiu a trei vane pentru pasteurizare joasa a amestecului de inghetata:

In pasteurizatoare cu placi moderne de tip HTST sau UHT, in primul caz temperatura de pasteurizare fiind de 800C, iar durata pasteurizarii minim 2,5 s, iar in al doilea caz temperatura de pasteurizare este 98 - 1300C, iar durata pasteurizarii este cuprinsa intre 1 - 3 s.

Avantajele pasteurizarii HTST (temperatura inalta - timp scurt) si UHT (temperaturi foarte inalte) sunt urmatoarele:

Se asigura o reducere mult mai importanta a numarului de microorganisme;

Se asigura o textura si o aroma buna a produsului finit si se protejeaza mai bine produsul fata de oxidare;

Se poate micsora cu 25 - 35% cantitatea de stabilizator;

Se micsoreaza durata de lucru, spatiul de amplasare a utilajelor si forta de munca;

Se asigura o crestere a capacitatii de productie;

Se face economie de energie termica datorita atat conditiilor in care se realizeaza schimbul termic cat si sistemelor de recuperare a caldurii;

Spalarea si dezinfectia se poate face mecanizat;

Vacreatia in trei camere succesive, la urmatorii parametri: 88 - 950C si vid de 150 - 275 mm Hg; 72 - 810C si vid 375 - 500 mm Hg; 33 - 520C si vid de 650 - 700 mm Hg.

Scopul omogenizarii este :

Obtinerea unei suspensii uniforme si stabile a grasimii prin reducerea dimensiunilor globulelor de grasime cu 2 μ. In acest fel se evita separarea grasimii sub forma de aglomerari de unt;

Marirea gradului de repartizare a proteinelor pa suprafata globulelor de grasime, evitandu-se prin aceasta separarea lor;

Obtinerea de produse cu textura mai fina;

Reducerea timpului de maturare;

Reducerea cantitatii de stabilizator.

Rezultate bune se obtin la omogenizarea in doua trepte, cea de-a doua treapta de omogenizare avand rolul de a anihila tendinta aglomerarii particulelor de grasime si a inglobarii unei cantitati mai reduse de aer. In general, tendinta de crestere a vascozitatii si a aglomerarii globulelor de grasime se datoreste:

Folosirii unei omogenizari la presiune ridicata intr-o singura treapta;

Folosirii unei temperaturi scazute a amestecului in timpul omogenizarii;

Stabilitatii scazute a amestecului datorita cresterii aciditatii acestuia si datorita unui raport necorespunzator intre sarurile minerale;

Continutului ridicat de grasime in raport cu substanta uscata negrasa.

Presiunea de omogenizare la prima treapta depinde de continutul amestecului in grasime. Cu cat este mai mare continutul in grasime al amestecului, cu atat presiunea de omogenizare la treapta I trebuie sa fie mai redusa.

Racirea amestecului dupa omogenizare pana la temperatura de 3 - 50C, in aparate cu placi, contribuie la asigurarea stabilitatii emulsiei de grasime. Se prefera o racire rapida din urmatoarele considerente: se previne dezvoltarea microorganismelor care au supravietuit operatiei de pasteurizare; se previne cresterea vascozitatii amestecului; cu cat temperatura amestecului dupa racire este mai scazuta, cu atat va fi mai eficienta operatia de congelare partiala (freezerare).

Maturarea amestecului de baza are ca efect imbunatatirea structurii si consistentei inghetatei, precum si o reducere a vitezei de topire. In timpul maturarii, grasimea se solidifica; se produce hidratarea substantelor proteice, formarea unui gel slab elastic, scaderea cantitatii de apa in stare libera. Daca stabilizatorul folosit este de tipul gelatinei, acesta se umfla si se combina cu apa contribuind la formarea gelului slab elastic. De asemenea, creste capacitatea de inglobare a aerului si creste vascozitatea amestecului.

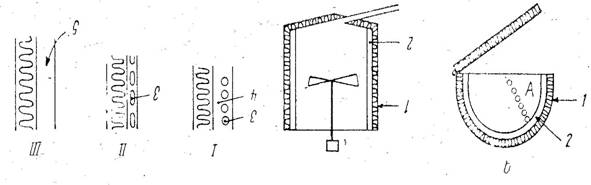

In figura de mai jos sunt reprezentate schemele a doua vane pentru maturarea amestecului de inghetata:

Maturarea trebuie sa se faca la temperatura de 0 - 40C, timp de 3 - 4 h. Cu cat timpul de maturare este mai mare (12 - 24h), cu atat rezultatele sunt mai bune. Maturarea se realizeaza in vane sau tancuri izoterme.

Congelarea partiala (freezerarea)

Congelarea partiala consta in solidificarea unei parti din apa continuta de amestec si inglobarea de aer in amestec.

Rolul inglobarii de aer este de a atenua senzatia de rece in timpul consumarii, de a reduce dimensiunile cristalelor de gheata si de a conferi inghetatei o structura cat mai fina. Cresterea cantitatii de aer incorporat in amestec se poate face pana la o anumita limita maxima de retinere, la care ritmul de incorporare este egal cu ritmul de pierdere. Inglobarea insuficienta de aer duce la o inghetata densa, cu cristale mari de gheata, iar inglobarea exagerata de aer duce la contractarea inghetatei in timpul calirii si al depozitarii.

La inghetatele pe baza de smantana, cu un continut ridicat de grasime, se incorporeaza aer pana la o crestere a volumului cu 120%. La inghetata cu smantana cu 10% grasime si la cea de lapte cu 3,5% grasime, volumul se mareste in medie cu 80%, iar la cea de fructe, cresterea de volum este de 45 - 50%.

Factorii care influenteaza durata freezerarii sunt: tipul si constructia freezerului; temperatura mediului de racire; viteza de circulatie a mediului de racire in freezer; temperatura cu care intra si iese amestecul; gradul de incarcare al freezerului; compozitia amestecului de congelare; aciditatea amestecului.

La freezerarea amestecului se prefera o congelare rapida in aparate continue, deoarece se obtine o inghetata cu o structura fina, catifelata; pentru ca se formeaza cristale mici de gheata, se poate folosi un amestec mai putin maturat; astfel se evidentiaza mai bine aroma inghetatei datorita cristalelor mici de gheata care se topesc rapid in gura in momentul consumului.De asemenea, capacitatea de productie creste, iar produsul se obtine intr-o stare buna de igiena.

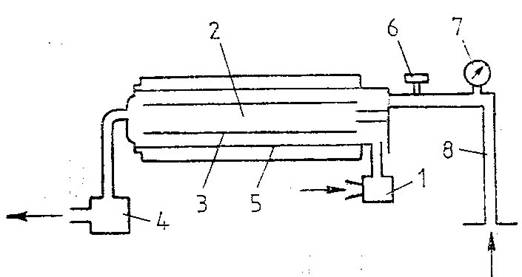

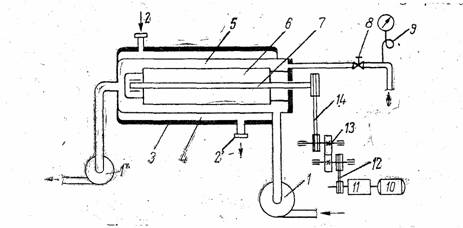

In figura de mai jos este prezentata schema de functionare a unui Freezer continuu:

1 - pompa de amestec

2 - ax cu palete

3 - cilindru de coagulare

4 - pompa de evacuare inghetata

5 - manta de racire cu amoniac

6 - robinet de reglare aer

7 - manometru pentru aer

8 - conducta pentru aer

La iesirea din freezer amestecul trebuie sa aiba temperatura de -1.-50C pentru inghetata ce se ambaleaza in bidoane si de -6. -70C pentru cea care urmeaza a fi portionata si ambalata inainte de calire.

La iesirea din freezer, inghetata are o consistenta slaba si de aceea trebuie supusa operatiei de calire, in timpul acestei faze congelandu - se si restul de apa al inghetatei care reprezinta circa 5%. Calirea inghetatei se poate face in vrac (in bidoane de aluminiu in care se introduce inghetata la iesire din freezer) sau in ambalaje mici (batoane, vafe, pahare, etc.).

Calirea inghetatei, in functie de marimea ambalajului, dureaza intre 30 min. si 24 h, temperatura mediului de racire trebuind sa fie -25.. - 350C. Factorii care influenteaza durata calirii sunt urmatorii:

Forma si marimea ambalajului. Prin dublarea marimii ambalajului, durata calirii creste cu 50%. Forma ambalajului determina atat viteza aerului in jurul ambalajului cat si suprafata de contact cu agentul de racire;

Circulatia aerului. La o circulatie a aerului fortata, durata calirii se micsoreaza cu 60% in comparatie cu metoda de calire la care nu exista circulatie intensa a aerului;

Temperatura agentului de racire

Temperatura amestecului la iesire din freezer

Compozitia amestecului. Cu cat continutul de grasime este mai redus, cu atat timpul de calire este mai mic.

Din punct de vedere tehnic calirea inghetatei se realizeaza in camere sau in tunele cu circulatie fortata a aerului sau in bazine cu saramura, in care caz amestecul congelat este debitat de freezer in forme metalice etanse ce se scufunda in baia de saramura. Dupa calire, calupurile de inghetata sunt scoase din forme si trecute la preambalare si ambalare.

Dupa calire , inghetata poate fi livrata imediat sau poate fi pastrata in continuare in depozite frigorifice la temperatura de -180C pentru 7 - 14 zile.

La depozitare se vor evita fluctuatiile de temperatura in depozit, pentru a impiedica fenomenul de recristalizare, care modifica in rau structura produsului.

IV. Utilaje folosite la fabricarea inghetatei

Acest utilaj are o forma cilindrica verticala din otel inoxidabil, cu pereti dubli pentru incalzire si este prevazuta cu agitator.

1 - intrare amestec

2 - iesire amestec

3 - intrare abur

4 - iesire abur

5 - electromotor

6 - agitator

7 - preaplin

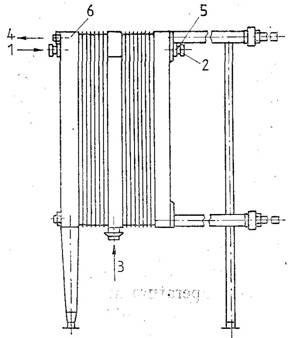

Racitorul pentru amestec inghetata este un schimbator de caldura cu placi.

1 - intrare amestec inghetata

2 - iesire amestec inghetata

3 - intrare apa

4 - iesire apa

5 - intrare apa racita

6 - iesire apa racita

Din punct de vedere constructiv aceste schimbatoare de caldura se compun dintr-o serie de placi din otel inoxidabil, ondulate prin stantare. Prin canalele de pe o parte a fiecarei placi circula produsul, iar pe cealalta agentul de racire.

Placile, avand intre ele garnituri de cauciuc, sunt astfel grupate incat formeaza mai multe sectoare: unul sau doua sectoare de recuperare, un sector de racire, un sector de mentinere la temperatura de racire.

Principalul avantaj al schimbatoarelor de caldura cu placi consta in randamentul ridicat al schimbului termic si care se datoreste atat faptului ca lichidele circula in strat subtire, cat si vitezei mari de circulatie.

Utilaje folosite la congelarea partiala

Freezer continuu pentru inghetata:

Acest utilaj se compune din urmatoarele elemente constructive:

1; 11 - pompa de amestec si pompa de evacuare inghetata

2; 21 - intrare si iesire agent de racire in mantaua freezerului;

3 - izolatia freezerului

4 - manta de racire

5 - cilindru de congelare

6 - agitator cu palete

7 - axul agitatorului cu palete

8 - robinet de reglare pentru aer

9 - manometru pentru aer

10 - electromotor

11 - reductor

12; 13 - transmisie cu roti dintate

14 - transmisie cu curele

Freezerul pentru inghetata asigura congelarea partiala a apei din amestecul de inghetata, concomitent cu inglobarea de aer.

Igienizarea spatiilor de productie

Igienizarea spatiilor de productie presupune efectuarea unei riguroase curatenii la sfarsitul fiecarei zile de lucru: spalarea pardoselilor cu jet de apa pentru evacuarea resturilor de lapte, fiecare cu o matura - perie si solutie detergenta si apoi clatirea cu apa calda. Saptamanal, sau ori de cate ori este nevoie se spala usile, ferestrele si peretii.

Amplasarea utilajelor in salile de fabricatie trebuie astfel facuta incat sa nu stinghereasca operatiile de spalare si deziinfectie.

Este interzisa depozitarea materialelor sau a obiectelor neantrebuintate in procesul de fabricatie in spatiile de productie pentru a nu impiedica intretinerea unei curatieni corespunzatoare.

Igiena personalului

Pentru protectia sanitara a produselor tot personalul ce participa la procesul de productie trebuie sa poarte in timpul lucrului imbracaminte speciala, echipament de protectie sanitara (halat, boneta, sort, cizme de cauciuc).

In acelasi scop, de protectie sanitara a produselor personalul este supus periodic controlului medical. La inceputul lucrului fiecare muncitor va face dus sau cel putin se va spala pe maini cu apa si sapun si se va dezinfecta cu o solutie clorigena, va avea unghiile taiate si parul prins sub boneta.

VI. Norme de protectia muncii

Normele de protectia muncii stabilesc masurile minimale obligatorii de protectie, organizatorice si tehnice, cu grade diferite de generalitate, detaliind principiile stabilite prin lege, precum si cerintele caracteristice mijloacelor de productie si mediului de munca, prin care sa se asigure conditii de munca nepericuloase si prevenirea accidentelor si bolilor profesionale.

Functiile normelor de protectia muncii sunt deosebit de importante in realizarea securitatii muncii, si anume:

Obligatii si raspunderi privind realizareamasurilor de

protectia muncii

Prevederile legii cu privire la protectia muncii se aplica tuturor unitatilor din sectoarele public, privat si cooperatist, in care activitatea se desfasoara pe baza de contract de munca sau in alte conditii prevazute de lege, precum si ucenicilor, elevilor si studentilor in perioada efectuarii practicii profesionale.

Obligatia si raspunderea privind asigurarea masurilor de protectia muncii pentru angajati revin in totalitate conducatorilor de unitati din sectorul public, privat si cooperatist.

Pentru aplicarea unitara a legislatiei in acest domeniu, Ministerul Muncii si Protectiei Sociale elaboreaza norme generale de protectia muncii, care sunt obligatorii pentru toate unitatile din sectoarele public, privat si cooperatist, inclusiv la emiterea de normative, standarde sau alte reglementari cu implicatii in domeniul protectiei muncii.

Regiile autonome si societatile comerciale elaboreaza, sub coordonarea si cu avizul Ministerului Muncii si Protectiei Sociale - Departamentul Protectiei Muncii si cu consultarea sindicatelor, norme de protectia muncii specifice ramurilor de productie, care sunt obligatorii pentru toate unitatile in care se regasesc aceste activitati.

Unitatile din sectoarele public, privat si cooperatist, pot functiona numai pe baza autorizatiei emisa de inspectoratul de stat teritorial pentru protectia muncii.

La incheierea contractelor colective si a contractelor individuale de munca, a contractelor de scolarizare, a conventiilor civile, precum si in statutele si regulamentele de organizare si functionare proprii, trebuie prevazute obligatoriu clauze si dispozitii a caror aplicare sa asigure prevenirea accidentelor de munca si imbolnavirilor profesionale, stabilindu-se si raspunderea partilor.

Aceleasi prevederi se aplica si in cazul contractelor externe incheiate intre persoane juridice romane si straine.

Angajatii, precum si studentii si elevii in perioada efectuarii activitatilor practice, au dreptul, in raport cu riscurile profesionale si conditiile in care se desfasoara activitatea, la echipament si materiale de protectie individuala, gratuite.

Conducerile unitatilor raspund pentru asigurarea masurilor de protectia muncii si au umatoarele obligatii:

Sa stabileasca, pentru angajatii unitatii, sarcinile si obligatiile in domeniul protectiei muncii, corespunzator functiilor si atributiilor ce le revin;

Sa organizeze compartimente specializate care sa urmareasca aplicarea prevederilor legislative in domeniul protectiei muncii, dimensionate corespunzator gradului de complexitate al unitatii, baza criteriilor elaborate de Departamentul Protectiei Muncii;

Sa ia masuri de cunoastere si respectare a prevederilor actelor normative si altor reglementari in domeniul protectiei muncii, de catre toti angajatii unitatii;

Sa asigure pregatirea profesionala si instruirea personalului in domeniul protectiei muncii, corespunzator sarcinii de munca ce ii revine;

Sa adopte, din faza de cercetare, proiectare si omologare, solutii conform normelor in vigoare, prin a caror aplicare sa fie eliminate riscurile de accidentare si imbolnavire profesionala;

Sa asigure dotarea instalatiilor, masinilor si utilajelor din productia interna si import cu dispozitive de protectie, aparatura de masura si control al parametrilor tahnologic, precum si de avertizare a starilor de pericol si mentinerea in permanenta stare de functionare a acestora;

Sa asigure dotarea angajatilor, precum si a persoanelor care au acces in unitati, ca mijloace de protectie individuala, corespunzator conditiilor specifice locului de munca;

Sa asigure functionarea permanenta a instalatiilor si sistemelor de captare, retinere si neutralizare a substantelor nocive degajate in desfasurarea proceselor tehnologice;

Sa angajeze si sa admita la lucru numai persoanele care, in urma controlului medical si a verificarii aptitudinilor psihoprofesioinale, corespund sarcinilor de munca ce urmeaza sa o execute;

Sa asigure salariatilor controlul medical periodic si sa ia masuri, la recomandarea organelor medicale de specialitate, de schimbarea locului de munca, in cazul in care starea de sanatate a salariatului impune acestmlucru;

Sa prezinte documentele si sa dea relatiile necesare la solicitarea organelor de control ale Ministerului Muncii si Protectiei Sociale - Departamentul Protectiei Muncii si sa duca la indeplinire masurile dispuse de catre acestea;

La cererea inspectorilor pentru protectia muncii, sa puna la dispozitie specialistii solicitati pentru efectuarea unor expertize, precum si pentru elucidarea problemelor ce apar cu prilejul cercetarii unor accidente de munca, accidente tehnice sau avarii.

Angajatii sunt obligati:

Sa-si insuseasca si sa respecte regulilesi instructiunile de protectia muncii, specifice activitatii prestate;

Sa se prezinte la serviciu in deplina capacitate de munca, incat sa nu expuna la pericol persoana proprie, cat si pe ceilalti lucratori;

sa aduca, de indata, la cunostinta conducatorului locului de munca orice neregula, defectiune, anomalie sau alta situatie de natura sa constituie pericol, pe care le constata, precum si orice incalcare a normelor de protectia muncii;

sa utilizeze mijloacele de protectie individuala din dotare, corespunzator scopului pentru care au fost acordate.

Incalcarea dispozitiilor legale privitoare la protectia muncii atrage raspunderea disciplinara, administrativa, materiala sau penala, dupa caz, potrivit legii.

Aplicarea normelor de protectia muncii la fabricarea inghetatei

In procesul tehnologic de fabricare a inghetatei exista o serie de operatii tehnologice care se desfasoara cu ajutorul unor utilaje avand elemente componente in miscare sau altele care lucreaza la temperaturi ridicate:

pregatirea amestecului;

pasteurizarea;

omogenizarea;

Principalele masuri de protectia muncii care se impun in aceste cazuri sunt:

oprirea utilajelor la schimbarea dispozitivelor, la curatirea si ungerea acestora sau cand se aud zgomote care ar putea indica aparitia unor defectiuni;

intretinerea utilajelor si a locului de munca in perfecta stare de curatenie;

verificarea periodica a starii tehnice a utilajelor;

oprirea si franarea elementelor in miscare nu se vor face cu mana;

inainte de inceperea unei lucrari, este obligatoriu controlul starii utilajelor, a instalatiilor si a dispozitivelor care vor fi manevrate;

este obligatoriu echipamentul de lucru corespunzator (salopeta incheiata, boneta sau batic pentru prinderea parului;

utilajele nu vor fi pornite decat numai cu aparatorile de protectie specifice montate. Aceste aparatori nu vor fi indepartate de la locul lor in timpul functionarii utilajului;

in caz de defectiune a utilajului, orice interventie sau reparatie se va face numai dupa oprirea utilajului si asigurarea impotriva unei porniri accidentale, prin scoaterea lui de sub tensiune;

la utilajele actionate electric, inaintea folosirii lor, se va controla existenta legaturii la centura de legare la pamant;

se va evita contactul cu partile calde ale utilajelor de pasteurizare.

1. Meleghi E.; Banu C.,Utilajul si tehnologia prelucrarii laptelui, Editura Didactica si Pedagogica - R. A., Bucuresti, 1995;

2. Chintescu G.; Patrascu C., Agenda pentru industria laptelui, Editura Tehnica, Bucuresti, 1988;