|

|

|

Elaborarea otelurilor in cuptoare cu arc electric

Cuptoarele electrice utilizate in practica elaborarii otelului sunt cuptoare electrice cu arc electric si cuptoarele electrice cu inductie. Cuptorul electric cu arc electric cu actiune directa, tip Héroult, se compune din cuva cilindrica si vatra confectionate din tabla de otel prevazute la interior cu captuseala acida (silice) sau bazica (magnezita). Cuva este acoperita cu o bolta demontabila construita din caramizi de silice sau cromitomagnezita si prevazuta cu orificii pentru introducerea electrozilor. In peretele lateral al cuvei, exista 1-2 usi de lucru, care se inchid cu ajutorul unor rame glisante racite la interior cu apa, si un orificiu pentru evacuarea otelului, continuat cu un jgheab de turnare.

Extragerea zgurei de pe baia metalica se face prin deschiderea unei usi de lucru si inclinarea cuptorului cu (10 15)˚ in sensul ei. Pentru evacuarea otelului, cuptorul are posibilitatea de inclinare cu (40 45)˚ spre jgheab.

Cuptorul mai este prevazut cu instalatie de racire a diferitelor zone, cum sunt cuplele de legatura ale electrozilor cu reteaua electrica, mantaua metalica etc.

Cuptorul este introdus in circuitul secundar al unui transformator trifazat coborator de tensiune (110 440)V care lucreaza cu mai multe trepte de tensiune, potrivit diferitelor faze ale elaborarii.

Sursa

de caldura este arcul electric creat intre

electrozii din grafit consumabili si incarcatura metalica.

Pe masura ce electrozii se consuma ei avanseaza spre

incarcatura, antrenati de un sistem automat de coborare, pentru

mentinerea

Incarcatura cuptorului cu arc electric se compune din incarcatura metalica (fier vechi aliat sau nealiat, fonta, feroaliaje, elemente de aliere) materiale pentru formarea zgurei (var, fluorina, pentru procedeul basic si nisip cuartos sau cuartite la procedeul acid) decarburanti (hematita) dezoxidanti (FeMn, FeSi, SiMn, SiCa, AlCaSi, Al).

Procesul elaborarii otelului in cuptoarele electrice cu arc, indiferent de felul captuselii, cuprinde urmatoarele etape: incarcarea cuptorului, pornirea instalatiei, topirea incarcaturii, desulfurarea, dezoxidarea, alierea si evacuarea.

Incarcarea cuptorului se face mecanizat pe la partea superioara a cuvei prin retragerea boltii sau prin translatarea cuvei, bolta ramanand fixa.

Pornirea instalatiei Dupa incarcare, bolta este asezata deasupra cuvei, usile de lucru se inchid, electrozii sunt coborati si cuptorul se conecteaza la reteaua electrica.

Topirea incarcaturii. La inceputul procesului de topire, tensiunea curentului din circuit este mica. Ea creste pe masura ce avanseaza procesul, ajungand la valoarea maxima in momentul topirii integrale a incarcaturii.

Topirea incarcaturii in cuptorul cu arc electric poate fi:

cu oxidarea elementelor insotitoare, cand incarcatura se compune din fonta sau din fonta si fier vechi;

fara oxidarea elementelor insotitoare, cand incarcatura se compune din fier vechi cu compozitia apropiata de cea a otelului de elaborat.

La topirea cu oxidare, oxigenul necesar este adus de minereul de fier

(hematita) sau prin insuflare. Utilizarea oxigenului insuflat accelereaza topirea si oxidarea si determina temperaturi inalte, care maresc viteza de

decarburare, scurtand durata elaborarii.

Desulfurarea baii metalice se desfasoara la temperaturi inalte sub actiunea fondantilor si carburii de calciu (CaC2, carbid), formata datorita arcului electric, si decurge dupa reactia:

3(Fe, Mn)S + CaC2 + 2CaO = 3CaS + 3[Fe, Mn] + 2(1)

Zgura care contine carbura de calciu se numeste zgura carbidica.

Dezoxidarea baii metalice, in cuptorul cu arc electric, se poate face atat prin precipitare, cand se adauga dezoxidanti, cat si prin difuzie, cand se obtin zguri reducatoare in care difuzeaza oxigenul aflat in baia metalica.

Alierea otelului se realizeaza prin adaugarea de feroaliaje sau elemente de aliere, in diferite perioade ale elaborarii, in functie de afinitatea lor fata de oxigen. Cele cu afinitate mica (Ni, Mo, Cu, Co) pot fi introduce in incarcatura sau in timpul topirii; cele cu afinitate medie (Mn, Cr, W, Si, Al, V) se introduc dupa dezoxidarea baii, iar elementele cu afinitate foarte mare (Nb, Ta, Ca, Zr, Mg) se introduc in jetul de otel, in momentul evacuarii lui din cuptor.

Evacuarea otelului are loc prin jgheabul de evacuare in oala de turnare, in care se face dezoxidarea finala cu dezoxidanti (FeSi, SiCa, Al,

AlCa, Si etc.).

Elaborarea otelului in cuptoarele cu arc electric prezinta urmatoarele

avantaje: otelurile contin o cantitate mica de oxid de fier, neexistand flacara

oxidanta si efectuandu-se o buna dezoxidare; se folosesc deseuri de otel aliat in cantitate mare, deoarece pierderile prin ardere a elementelor de aliere sunt foarte mici; defosforarea si desulfurarea sunt foarte avansate, mai ales in cuptorul cu captuseala bazica; se pot realiza temperaturi inalte care permit elaborarea otelurilor aliate cu continut mare de metale greu fuzibile (W, V, Mo); cuptorul este adus in timp scurt la regim termic de functionare.

Cuptoarele cu captuseala bazica asigura defosforarea, desulfurarea si dezoxidarea avansate, datorita formarii zgurilor bazice; omogenitatea si puritatea otelului sunt mari; baia metalica se poate alia cu orice element, datorita temperaturilor inalte realizate de arcul electric; se pot obtine oteluri

extramoi, datorita oxigenului care realizeaza o decarburare avansata.

Cuptoarele cu captuseala acida au dezavantajul ca dezoxidarea si degazarea nu se pot realiza complet, datorita zgurei reducatoare. Ele sunt

folosite

pentru elaborarea otelurilor nealiate si slab aliate cu Cr, Ni,

Indicatorii tehnico-economici ai cuptorului cu arc electric sunt:

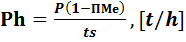

1. Productia orara, Ph

(1)

(1)

unde: P este incarcatura medie pe sarja, t

ΠMe - pierderile de metal prin ardere si zgura, %

ts - durata unei sarje, h

Durata unei sarje este egala cu:

ts = t1 + t2 + t3, [h](2)

unde: t1 este timpul cat dureaza ajustarea captuseli si incarcarea cuptorului, h

t2 - durata elaborarii, h

t3 - timpul de descarcare a sarjei, h

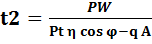

Durata de elaborare a sarjei se calculeaza cu relatia:

h](3)

h](3)

unde: W este energia electrica necesara topirii unei tone de incarcatura (340 kWh/t)

Pt - puterea transformatorului, KVA

η - randamentul de curent la topire

cos ϕ - factorul de putere la topire (0,7 0,85)

ϕ - defazajul dintre intensitate si tensiunea curentului, rad

q - pierderile termice specifice la topire, kWh/m2

A - aria sectiunii prin care au loc pierderile, m2

Productia orara creste prin marirea lui P, deci a capacitatii cuptorului, micsorarea pierderilor prin ardere si a duratei sarjei. Durata sarjei se micsoreaza prin marirea intensitatii curentului din secundar, micsorarea defazajului curentului alternativ utilizat, micsorarea pierderilor termice prin utilizarea la confectionarea cuptorului a materialelor cu proprietati termoizolatoare bune, micsorarea timpului de ajustare si incarcare a cuptorului prin utilizarea de mijloace mecanizate, folosirea automatizarii complexe.

2. Capacitatea de productie, C

C = Ph · Td, [t/an (4)

unde Td este fondul de timp anual

3. Indicatorii de consum

→consumul specific de energie electrica, ce depinde de marca de otel, starea incarcaturii, starea cuptorului ce determina pierderile termice si perioada de elaborare.

→consumul specific de electrozi, ce depinde de calitatea lor, starea incarcaturii, capacitatea cuptorului, conditiile de lucru si perioada de elaborare;

→consumul specific de fondanti, de oxigen, de dezoxidanti, de apa de racire etc.

Clasificarea si simbolizarea otelurilor

Otelurile se clasifica, conform standardelor, dupa compozitia chimica si dupa destinatie.

Dupa compozitia chimica sunt oteluri de constructie si oteluri pentru scule.

Otelurile de constructie sunt oteluri prelucrate prin deformare plastica la cald si oteluri turnate.Otelurile prelucrate prin deformare plastica la cald sunt oteluri cu destinatie generala neprecizata sau de uz general, oteluri cu destinatie generala precizata si oteluri cu destinatie precisa.

Otelurile cu destinatie generala neprecizata sau de uz general sunt

oteluri nealiate si oteluri aliate. Cele nealiate sunt oteluri de uz general pentru constructii sau oteluri carbon obisnuite si oteluri carbon de calitate

pentru tratament termic. Otelurile de uz general pentru constructii se simbolizeaza OL32,OL34., OL70 unde OL semnifica otel laminat, iar numarul reprezinta rezistenta la tractiune in N/mm2.Otelurile carbon de calitate pentru tratament termic, se simbolizeaza OLC25,OLC35., OLC60,

unde OLC semnifica otel laminat de calitate, iar numarul reprezinta continutul de carbon in sutimi.

Otelurile de uz general aliate sunt pentru tratament termic. In functie

de concentratia elementelor de aliere sunt: slab aliate, mediu aliate si inalt

aliate In simbolizarea lor se folosesc initialele elementelor de aliere, continutul de carbon si al elementului de aliere dominant: 40 MoCN15, primul numar reprezinta continutul de carbon in sutimi, urmeaza simbolurile

molibdenului (Mo),cromului (C) si nichelului (N). Ultimul numar reprezinta continutul de nichel in zecimi.

Otelurile cu destinatie generala precizata sunt:

oteluri rezistente la coroziunea atmosferica,

oteluri beton,

oteluri inoxidabile si refractare,

oteluri rezistente la coroziune si refractare,

oteluri pentru tevi (oteluri carbon, oteluri aliate si oteluri inoxidabile),

oteluri pentru arcuri,

oteluri pentru automate,

oteluri pentru rulmenti,

oteluri pentru supape,

oteluri pentru organe de masini si pentru asamblare,

oteluri pentru table,

oteluri pentru sarme,

oteluri pentru nave fluviale si maritime,

otel electrotehnic.

Otelurile cu destinatie precisa sunt oteluri pentru autoturisme, oteluri pentru poduri si viaducte peste Borcea si Dunare.

Otelurile turnate sunt oteluri nealiate si aliate.Otelurile turnate nealiate sunt oteluri carbon. Ele se simbolizeaza OT 400, OT 450., unde

OT simbolizeaza otel turnat iar numarul reprezinta rezistenta la tractiune in

daN/mm²

Otelurile turnate nealiate sunt oteluri pentru constructia de masini, oteluri rezistente la uzura, oteluri refractare si anticorozive.

Otelurile pentru scule sunt oteluri nealiate, oteluri aliate si oteluri speciale. Otelurile pentru scule nealiate sunt oteluri carbon si se simbolizeaza OSC 7.OSC 13, unde OSC semnifica otel de scule carbon, iar numarul indica continutul de carbon in zecimi.

Otelurile pentru scule aliate sunt mediu aliate si inalt aliate. Cele inalt aliate se numesc oteluri rapide si se simbolizeaza Rp1.Rp10 unde Rp semnifica otel rapid iar numarul arata ordinea din standard. Otelurile pentru

scule speciale sunt pentru pile si pentru scule folosite la prelucrarea materialelor nemetalice. Otelurile pentru scule folosite la prelucrarea materialelor nemetalice se simbolizeaza OSL 1.OSL 5, unde OSL semnifica otel de scule pentru lemn, iar numarul arata ordinea din standard.

In secṭiile de fabricare e oṭelului principala sursa de oxid de carbon este oxidarea carbonului (decarburarea). Proces complex, decarburarea se bazeaza pe reacṭiile:

[C]+(FeO)=+[Fe](2)

[C]+[O]= (3)

Pentru ca bula de dioxid de carbon sa se poata degaja este necesar ca presiunea din interiorul ei, PCO , sa fie mai mare decat presiunea totala care acṭioneaza asupra bulei, adica:

PCO≥pat+ρoho+ρzhz+

(5)

(5)

unde: pat este presiunea atmosferica, N/m2; ρo,ρz - densitatea oṭelului, respectiv a zgurei, in kg/m3; ho,hz - adancimea baii metalice, respectiv grosimea stratului de zgura, m; π - tensiunea superficiala a oṭelului, J/m2; r- raza bulei, m.

Dintre presiunile de mai sus cea care are ponderea cea mai mare este presiunea capilara (2π/r); de aceea bulele de gaz trebuie sa aiba de la inceput o raza mai mare dacat o marime critica, rc, pentru ca presiunea capilara sa nu fie prea mare; bulele care au o raza mai mica nu pot invinge presiunile capilare mari si se redizova in oṭel.

Formarea bulelor are loc printr-o germinare heterogena, pe suprafeṭe interfazice, care servesc drept centru de germinare: suprafaṭa de separaṭie dintre topitura metalica si vatra cuptorului, suprafaṭa interfazica oṭel-zgura, suprafaṭa de contact dintre topitura metalica si incluziunile nemetalice solide sau cu particole solide de var si minereu care nu s-au dizolcat in zgura.

Condiṭiile cele mai favorabile pentru germinarea bulelor de CO sunt indeplinite de vatra cuptorului, ale carei pori si fisuri, ajuta formarea bulelor cu raza mai mare dacat cea critica, rcr. Bulele formate astfel pe asperitaṭile vetrei, se desprind si, strabatand baia metalica, cresc ca urmare a difuziunii in interiorul lor a hidrogenului si azotului care sunt antrenate in afara topiturii metalice, realizandu-se si degazarea oṭelului.

Fierberea de la vatra este favorizata de o temperatura ridicata a topiturii de oṭel.

La temperaturi mai scazute, formarea bulelor se produce la suprafaṭa de contact oṭel-zgura unde tensiunea superficiala interfazica si valoarea presiunii metalostatice sunt mici. Insa bulele, neavand condiṭii de crestere, raman prinse in zgura si produc spumarea naturala (de intensitate scazuta si nedorita).

Cantitatea de oxid de carbon generata in cuptoarele pentru elaborarea oṭelurilor depinde de intensitatea cu care trebuie sa aiba loc fierberea topiturii metalice, redata prin viteza de decarburare, care se exprima prin cantitatea de carbon oxidata timp de o ora din 100 kg de oṭel (%C/h).

Menṭinerea unei viteze de decarburare mari la concentraṭii mici de carbon se realizeaza marind conṭinutul de oxigen din topitura prin adaos de minereu de fier in zgura sau prin suflare de oxigen tehnic in baia metalica.

Cantitaṭi mici de CO pot fi generate in urma proceselor de regenerare a metalelor insoṭitoare pe baza unor reacṭii de genul:

(MnO)+[C]=[Mn]+ (4)

(SiO2)+2[C]=[Si]+2(5)

Volume relativ importante de CO pot fi eliberate si la incalzirea substanṭelor organice aflate in incarcatura solida a cuptoarelor (intra in discuṭie fierul vechi).

La cuptoarele cu arc electric (CAE) se inregistreaza in ultimul timp o sursa importanta de oxid de carbon datorita tehnologiei de lucru cu zgura spumata. In acest caz este vorba de o spumare artificiala de mare intensitate si intenṭionta, avand in vedere unele avantaje:

intensificarea proceselor de transfer in sistemul topitura metalica-zgura;

ecranarea termica a arcului ("arc acoperit"), fapt care determina scaderea solicitarilor temice pentru zidarie si marirea eficienṭei radiaṭiei termice arc-topitura.

Generarea oxidului de carbon (ale carui bule, alaturi de cele de CO2, provoaca spumarea) se explica prin faptul ca procesul se bazeaza pe gazificarea in zgura a unui jet de carbune (purtator de carbon) concomitent cu jet de oxigen.

La cuptoarele cu arc electric clasice, sursele secundare de CO dispersate prin luminator (uscarea oalelor de turnare, evacuarea si turnarea oṭelului) inseamna cca 400-500 g/t oṭel.

Sursa principala de CO o constituie gazul de cuptor electric evacuat din spaṭiul de lucru al agregatului. In cazul in care se apeleaza la postarderea gazului, se elimina in atmosfera o cantitate de CO egala cu 1,3 - 1,4 kg/t oṭel. Chiar si in aceasta situaṭie prin neetanteitaṭi se disipeaza in hala cca 15% din gazul de cuptor, care insemna 0,8 kgCO/t oṭel.

La nivelul unui combinat metalurgic, cantitatea totala de CO2, ECO2 [tCO2/an] se calculeaza prin insumarea cantitaṭilor rezultate din cele doua situaṭii (arderea combustibililor si procesele tehnologice):

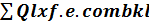

a) cantitatea de CO2 emisa de arderea combustibililor:

Eco2.comb =

, [tco2/an] (6)

, [tco2/an] (6)

Ql=(1-p)Ml*Hi

In relaṭiile de mai sus:

Ql - cantitatea de caldura obṭinuta la arderea combustibilului [GJ/an]

Ml- cantitatea de combustibil arsa [tcomb/an]

Hi - puterea calorica a combustibilului [GJ/t.comb]

P - pierderi in conturul spaṭiului de ardere

f.e.co2comb - factorul de emisie al CO2 [tCO2/GJ]

Ultima unitate de masura arata ca exista si alte unitaṭi de masura pentru factorul de emisie in afara celei fundamentale [kgCO2/t produs] menṭionate anterior.

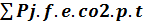

b) Emisia datorata proceselor tehnologice este data de ecuaṭia:

Eco2.pt =

[tco2/an] (7)

[tco2/an] (7)

in care:

Pj - producṭia procesata in cadrul procesului tehnologic analizat [t.produs/an]

f.e.co2p.t. - factorul de emisie la procesul respectiv (tco2/tprodus)

Calculele de mai sustrebuie comparate cu recomandarile la nivel european de procedurile BAT (Best Available Technique).

Cu aceasta metoda pentru o amunita producṭie (de oṭel lichid de exemplu) realizata P (t oṭel lichid) pe un interval de timp (de exemplu un an) se pot calcula emisiile totale EBAT de CO2 (tone) pe acest interval de timp, corespunzatoare volorilor minime si maxime ale factorilor de emisie f.e.BAT recomandaṭi de BAT (tCO2/t oṭel lichid).

Relaṭia utilizata este:

EBAT=P x f.eBAT (8)

Factorul de emisie conform BAT [t CO2/t oṭel lichid] in sectorul de elaborare a oṭelului (inclusiv turnare continua) min. este 0.0112 si max. 0.14.

Informaṭiile existente in prezent arata ca pentru anul 1989 factorul de emisie mediu a fost de 2,46 t CO2/t oṭel lichid. Pentru perioada 2002-2006 se considera un factor de emisie global de 2 t CO2/t oṭel lichid pentru flux integrat de 0,556 t CO2/t oṭel lichid pentru oṭelarii electrice. Pentru perioada 2007-2010 este luata in calcul o dinamica a reducerii valorilor factorilor de emisie in corelaṭie cu modernizarile impuse de aplicarea IPPC (Comitetul Interguvenamental pentru Schimbari Climatice) la instalaṭile siderurgice (1,9 t CO2/t oṭel lichid in 2007, respectiv 1,6 t CO2/t oṭel lichid in 2010) pentru fux integrat. Pentru celelalte unitaṭi (cu oṭelarii electrice) se considera un factor de emisie mediu de 0,520 t CO2/ oṭel lichid, valoare constanta pentru perioada 2007-2010 (s-a considerat ca stadiul actual al modernizarii cuptoarelor electrice cu arc in majoritatea acestor unitaṭi este la un nivel ridicat si nu vor interveni modificari substanṭiale).

Emisia directa de CO2 in oṭelarii la CAE, 50% din [C]ox se oxideaza la CO2.

[C]ox =[C]incarcatura - [C]sfarsitul afanarii (9)

Emisia specifica de fum si praf repartizata pe industrii.

Industria

Emisia de fum

si praf

[kg/t metal elaborat]

Siderurgie

10

Turnatorii de fonta si otel

15 - 25

Procesarea aluminiului

450

Topitorii de bronz si alama

12

Una din problemele importante care nu a fost rezolvata si care da nastere la poluarea mediului si imbolnaviri profesionale o prezinta cuptoarele electrice cu arc pentru elaborarea sarjelor de otel. Determinarile efectuate in turnatoriile de otel au aratat ca valoarea concentratiilor de pulberi si gaze depasesc in medie limitele admise de normele in vigoare.

Pulberile produse la

elaborarea sarjelor de otel sunt cu marimi cuprinse intre

0 - 5 µm si particule cu marimi cuprinse intre 5 - 50 µm. In cazul in

care afanarea otelului se face cu insuflare de oxigen, proportia

particulelor mici creste foarte mult, ajungand pana la 90 %,

constituind "fumul brun" format din Fe2O3 si "fumul

negru" format din Fe3O4. In cazul in care nu se face insuflare de oxigen,

particulele de oxid de fier mai mici de 5 µm sunt in proportie de cca. 60

- 70%. De aici rezulta ca la un cuptor electric cu arc in care se

face insuflare de oxigen se produce o cantitate mai mare de fum cu

granulatie mica, care este mai greu de separat din gaze.

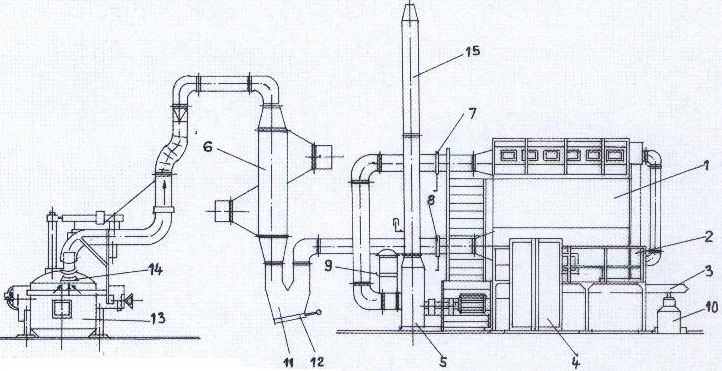

Cantitatea de gaze emise de un cuptor electric cu arc este variabila, fiind dependenta de continutul sarjei, sistemul de lucru, cantitatea de oxigen insuflat si perioada de insuflare, de gradul de afanare urmarit, de constructia cuptorului etc., fiind greu de apreciat debitul de gaze captat de la un cuptor. Pentru stabilirea unei solutii tehnice de captare si retinere a noxelor s-au efectuat cercetari de laborator si in conditii de productie. In acest scop s-a efectuat analiza metodelor de desprafuire a gazelor emise de cuptoarele electrice aplicate in proiectare. O instalatie de captare si epurare a gazelor de la un cuptor electric cu arc este prezentata in figura 1.

Captarea gazelor prin hota directa este cel mai simplu mod de captare si consta in aplicarea unei hote largi montata deasupra cuptorului. Metoda de captare cu hota directa poate fi folosita fara posibilitati de filtrare a gazelor.

Fig. 1. - Instalatie de captare a gazelor la cuptorul cu arc electric.

1 - filtru cu saci; 2 - suflanta; 3 - snec; 4 - tablou

electric; 5 - ventilator; 6 - baterie racire gaze;

7, 8, 9 - sibar; 10 - colector pulberi; 11 - colector praf; 12 - clapeta;

13 - cuptor electric cu arc;

14 - gura aspiratie gaze; 15 - conducta refulare gaze epurate.

La captarea semidirecta a gazelor, cuptorul este inchis complet si are numai un tub scurt care se acopera cu o conducta cu diametrul mai mare, lasand intre ele un spatiu prin care se aspira aer fals in scopul racirii gazelor si aprinderii CO, care arzand se transforma in CO2, nemaiprezentand pericol pentru sanatatea muncitorilor. Prin conducta cu diametru mare acoperind tubul scurt al cuptorului, se aspira gazele diluate in masura necesara, reglajul debitului de gaze facandu-se cu un dispozitiv prevazut cu o clapeta racita cu apa, care se recircula. Fata de sistemul cu hota simpla se obtine o mai buna aspiratie a gazelor, dar nu se poate mentine o presiune constanta in interiorul cuptorului, fapt ce determina oxidarea sarjei, deci metoda nu este practica.

Sistemul de captare a gazelor combinat se aplica pentru aspiratia directa a gazelor si ventilarea halei. Pentru evacuarea gazelor care se raspandesc in toata hala de lucru in timpul incarcarii si bascularii cuptorului, hala in care sunt amplasate cuptoarele electrice este prevazuta cu ventilatoare axiale montate in plafon. Acest sistem are o eficienta scazuta, iar fluxul gazelor emanate de cuptoare stagneaza in zona de lucru a muncitorilor.

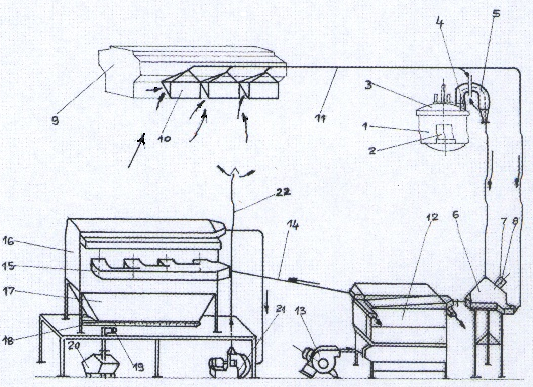

O instalatie de ventilare pentru captarea, racirea si retinerea gazelor si pulberilor degajate la cuptoarele electrice cu arc este prezentata in figura 2.

Stutul cilindric strabate bolta cuptorului si permite aspirarea gazelor din interiorul lui. Conducta cu cap telescopic, plasata in prelungirea stutului, permite aspirarea gazelor din cuptor si racirea acestor gaze prin diluarea cu aerul aspirat din hala.

Hota, amplasata sub luminatorul halei, capteaza noxele scapate din cuptor in timpul incarcarii si descarcarii sarjei.

Bateria de racire a gazelor captate reduce prin racire debitul de gaze, ceea ce conduce la filtre si ventilatoare de capacitate mai redusa (poate fi folosita si ca recuperator de caldura).

Fig.2. - Instalatie de

ventilare pentru cuptor electric cu arc.

1 - cuptor electric cu arc;

2 - gura alimentare; 3 - cupola; 4 - stut aspiratie cu

inel de rasucire;

5 - conducta aspiratie; 6 - distribuitor; 7 - stut

aspiratie aer fals; 8 - clapeta reglaj aer fals; 9 - luminator

hala; 10 - hota aspiratie gaze hala; 11 - conducta

transport gaze; 12 - racitor gaze;

13 - ventilator; 14 - conducta; 15 - distribuitor gaze; 16 - filtru cu

saci; 17 - buncar; 18 -snec;

19 - ecluza evacuare pulberi; 20 - container; 21 - ventilator; 22 -

conducta evacuare.

Principalele componente rezultate din ardere si efectele acestora.

Poluant

Consecinte asupra mediului

Bioxid de carbon (CO2)

Conduce la efectul de sera

Monoxid de carbon (CO)

Efect negativ asupra sanatatii

Funingine (carbon nears)

Impact asupra vegetatiei (incarcare acida)

Oxizi de azot (NO3, NO2)

Conduce la ploi acide

Hipoazotita (N2O)

Conduce la efectul de sera

Oxizi de sulf

Conduce la ploi acide

Compusi de clor si fluor (HCl, Cl-, F-)

Efect negativ asupra sanatatii; distruge flora

Cenusa zburatoare

Iritarea ochilor si a cailor respiratorii; conduce la nebulozitatea troposferei

Metale grele (Cr, Ni, Cd, As, Pb, V etc.)

Efecte toxice si cancerigene

Combustibilul cel mai poluant este carbunele, urmat de pacura si apoi gazul natural. Combustibilii fosili contin multe impuritati care sunt transformate in reziduuri gazoase si solide si eliberate ulterior in mediul inconjurator.

Metoda de separare prin adsorbtie pe site molare

Kikkinides si colectivul intr-o prima faza, adsorbtia CO2 s-a efectuat la presiune oscilanta prin coloana de zeoliti, metoda folosita de Izumi in doua etape pentru a concentra dioxidul de carbon cu o concentratie de 15% la o concentratie de 99%. Prima etapa este un proces pe "doua straturi" iar a doua etapa un proces pe "patru straturi". Kikkinides si colectivul

Zeolitul A a fost primul zeolit obtinut prin sinteza, ca rezultat al cercetarilor de pionierat ale lui Barre. Zeolitul A, sintetizat prin cristalizarea hidrotermala a gelurilor de aluminosilicat in sistemul Na2O-Al2O3-SiO2-H2O, se caracterizeaza la temperatura ridicata printr-o structura cuboctaedrica, raport molar SiO2/Al2O3 = 2, capacitate inalta de adsorbtie a apei si proprietati remarcabile de schimb ionic. O importanta clasa a catalizatorilor acizi solizi o constituie zeolitii sintetici (sitele moleculare).

Sitele moleculare de tip A prezinta trei tipuri de cavitati. Cavitatile tip α sunt cele mai mari, ocupa centrul celulelor elementare, prezinta pori cu diametrul de 4,2 A° si fiecare comunica cu alte sase cavitati. Cavitatile β sunt cavitati sodalitice si au forma octaedrica. Deschiderea ferestrelor sodalitice este de 2,3 A°. Cavitatile γ au de asemenea forma cubica si unesc fetele patrate ale cavitatilor sodalitice, rezultand astfel cavitatile α.

Membranele zeolitice sunt un subiect de varf pentru cercetarile ultimilor ani, fiind o modalitate de a realiza separarea moleculelor organice si a gazelor eficient si la un pret scazut. Zeolitii sunt materiale cristaline de tip silicati sau alumosilicati cu o structura microporoasa si foarte regulata (dimensiunea porilor de la 0.3 la 1 nm). Potentialul ridicat de aplicare a filmelor zeolitice in procese de separare si cataliza este rezultatul proprietatilor lor unice de sita moleculara si adsorbtie. In scopul aplicarii lor in procese de separare membranele trebuie sa fie dense si continui.

O membrana compozita avand un film ultrasubtire de zeolit pe un suport poros de metal, material anorganic sau polimeric a fost prezentata de Suzuki. Sinteza membranei cu zeolit Na-A pentru pervaporatia sistemului apa/amestec de lichid organic a fost prezentata de asemenea. O membrana de sita moleculara fara o matrice suport a fost descrisa de Haog et. al. Sinteza membranelor zeolitice de tip ZSM-5 prin cristalizare "in situ" pe Al2O3 a fost prezentata in literatura, imbatranirea si cresterea filmului conducand la formarea de cristale de 2 µm grosime. Un studiu critic a fost prezentat privind aspectele tehnice, economice si stiintifice ale membranelor anorganice (ceramice, sticla, metal). Realizarea membranelor cu cristalele zeolitice suportate pe Al2O3 prin depunerea de membrana zeolitica din material polimeric cu zeoliti a fost de asemenea raportata.

Tehnologiile curente de separare care utilizeaza solventi, membrane si absorbanti solizi pot fi realizate la scara larga, dar toate sunt consumatoare de energie cand se aplica la capturarea de CO2 din flux diluat de gaz.

Pentru a fi separat, amestecul de gaz este trecut prin membrana la presiune mai mare decat cea atmosferica, in timp ce partea in care se colecteaza produsul este pastrata la presiune mai mica decat cea atmosferica. Anumite componente ale amestecului de alimentare sunt selectiv adsorbite pe peretii porilor apoi are loc difuzia lor selectiva pe suprafata porilor catre partea membranei cu presiune mai scazuta unde are loc desorptia produsilor in faza gazoasa. Moleculele de gaz cu dimensiuni mai mari, polarizare mai inalta si polaritate permanenta mai larga sunt selectiv adsorbite pe peretii membranei si permeaza selectiv prin membrana. Spre ex. CO2 este selectiv adsorbit si permeaza prin membrane zeolitice de tip Y datorita polaritatii mai mari si momentului de quadrupol mai larg decat cel al N2 si O2.

In scopul cresterii selectivitatii separarii CO2/ N2 este esential sa se modifice selectivitatea solubilitatii prin introducerea de grupari functionale in membrana polimerica care sa realizeze interactii specifice cu CO2. Yoshikawa si col. au aratat ca transportul prin membrana poate fi facilitat de colpolimeri precum poli(2-(N,N-dimethyl) aminoetilmetacrilat-acroleina care are selectivitate ridicata (60-90) la presiune scazuta a CO2 si 298 K datorita interactiei de tip acid-baza dintre moleculele de CO2 si gruparile amina tertiare. Cu toate acestea, membranele au permeatie de CO2 mai mica de 10-8mol/m2sPa, care este scazuta pentru aplicatii practice, datorita posibilitatilor reduse de control al dimensiunilor porilor membranelor polimerice. Kusakabe si col. au investigat separarea de CO2 din N2 utilizand membrane de tip zeolit Y cu diametru de pori controlat (7,6 Å) la 40 °C si au observat ca permeatia este in jur de 10-6mol/m2sPa. Cu toate ca, membranele zeolitice sunt puternic hidratate prezinta selectivitate scazuta in separarea CO2/N2 (aprox.20) si sunt sensibile la prezenta impuritatilor acide de tip SOx din gaze.

Sunt cunoscute mai multe tehnici de operare a procesului de adsorbtie, prin variatie ciclica de temperatura (TSA="thermal swing adsorption"), sau variatie ciclica de presiune (PSA="pressure swing adsorption"). Atat in tehnica TSA cat si in PSA, adsorbtia si desorbtia componentilor se realizeaza prin modificarea adecvata a temperaturii, respectiv presiunii de echilibru intre faze.

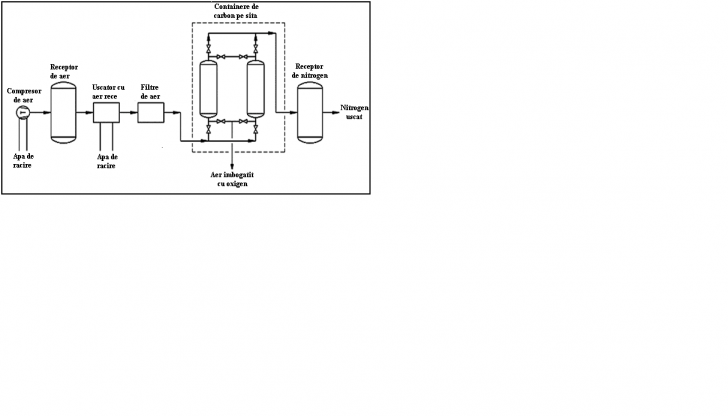

Diferenta dintre tehnologia PSA si tehnologia VSA este redata schematic in urmatoarele doua figuri, 4 si 5.

a. Tehnica de operare a procesului de adsorbtie prin variatia ciclica de presiune (PSA='pressure swing adsorption')

Reprezentarea schematica a tehnologiei PSA. Instalatia din figura 3 se refera la separarea azotului din aer. In cazul separarii bioxidului de carbon din gazele de ardere schema ramane neschimbata singura diferenta constand in tipului de zeolit folosit. Pentru CO2 rezultatele cele mai bune s-au obtinut cu site moleculare tip 13X.

Presiunile de lucru in tehnologia PSA sunt relativ mici si nu ridica probleme speciale variind de la 2 la 6 atmosfere (cel mai des 3-4 atmosfere).

Fig.3. Instalatia de separare a CO2 din gazele de ardere prin tehnologia PSA.

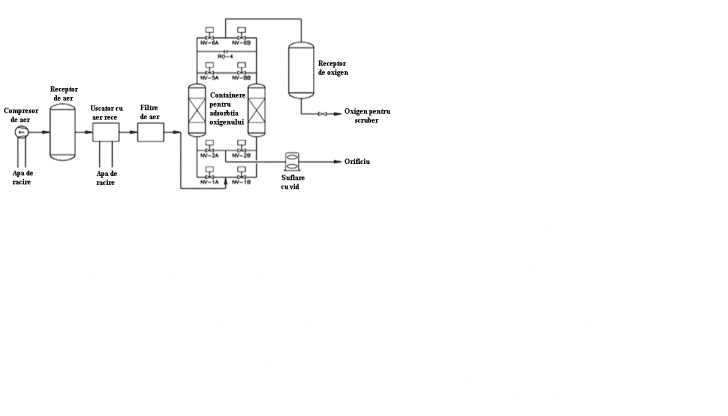

b. Tehnica de operare a procesului de adsorbtie prin variatia ciclica de presiune (VSA='vacuum swing adsorption')

In cazul instalatiei care foloseste tehnologia VSA diferenta consta in introducerea unui compresor turbina care poate sa realizeze un vid de ordinul sutelor de milibari. In acest caz evacuarea gazului captat in zeolit se face cu ajutorul acestei turbine.

La tehnologia VSA presiunile in camera zeolitilor are valori asemanatoare cu PSA, dar gradul de recuperare a gazului adsorbit in zeolit este mai mare si de asemenea puritatea gazului separat. In schimb consumul energetic este mai ridicat.

In cazul ambelor tehnologii este necesar ca gazele de ardere sa fie aduse la temperatura mediului ambiant sau usor mai mica (15 0C).

Fig. 4. Instalatia de separare a CO2 din gazele de ardere prin tehnologia VSA.

Tehnologia TSA foloseste la intrare gaze la temperaturi relativ mari (120-130 0C) dar are nevoie de temperaturi destul de inalte pentru desorptia gazului captat de zeoliti (350-400 0C). Cu cat temperatura de intrare este mai mare cu atat cea de degazare trebuie sa fie mai mare. Pe de alta parte sunt necesari zeoliti speciali care sa aiba eficienta maxima de adsorptie la temperatura de intrare a gazelor de separat. Din acest motiv tehnologiile PSA si VSA sunt preferate tehnologiei TSA.

Optiunea de capturarea a dioxidului de carbon din gazele emise de termocentralele electrice avand la baza un proces de adsorbtie pe un material solid poros a fost considerata ca o optiune cu sanse de solutionare fezabila.

Tehnologia de capturare post-combustie a dioxidului de carbon se bazeaza pe principiul procesului de adsorbtie pe zeoliti sintetici.

In figura 5. este redata schema de principiu a procesului de retinere a CO2 din gazele de ardere.

Fig. 5. Schema de principiu a procesului de retinere a CO2 din gazele arse.

In prezent se studiaza la scara de laborator instalatiile de capturare a dioxidului de carbon, pe baza fluxului tehnologic prezentat in paragraful:

I - Zona de transfer energetic, de la gazele arse la alti purtatori de energie;

II - Zona de separare a apei si altor componenti opozanti capturarii uscate a CO2;

III - Zona capturarii (retinerii) CO2 pe structuri adsorbante.

Pentru a usura sistemul experimental al studiului, compozitia gazului de la cos cu care se simuleaza este de 20% CO2 si 80% N2. Acest studiu implica adsorbtia oscilanta in vid (VSA) pentru indepartarea CO2 din gazul de la cos.

Caracteristicile adsorbantului zeolit 13 X.

Zeolite 13X

Porozitatea

0.418

Lungimea patului de adsorbant

150 cm

Diametrul particulei (dp)

0.22cm

Coeficient de dispersie moleculara (Dmo)

0.144 cm2/sec (273 K, 1 atm) a

Coeficient de conductie a caldurii ( k )

3.49 10-3 J/cm2-sec-K b

Coeficient de transfer termic (h)

4.6 10-4 J/cm2-sec-Kc

Capacitatea termica al adsorbantului (Cps)

0.92 J/g-oK d

Adsorbtia termica a CO2

3.5 104 J/mole d

Parametrii izotermelor Langmuir ale adsorbatului pur:

ni*=AP/(1+BP) mole/g

A=A0exp(A1T) mole/g.atm

B=B0exp(B1T) l/atm

(T: K)

A0(CO2)

2.414 102 d

A0(N2)

6.44 d

B0(CO2)

0.1243 105 d

B0(N2)

63.951 d

A1(CO2)

-2.816 10-2 d

A1(N2)

-2.934 10-2 d

B1(CO2)

-2.352 10-2 d

B1(N2

-1.419 10-2 d

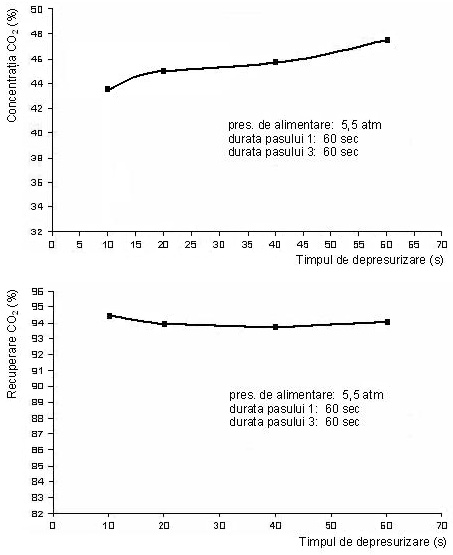

In procesul de adsorbtie a CO2 cu dublu strat, figura 6 concentratia de CO2 creste cu cresterea duratei de depresurizare pe cand recuperarea CO2 descreste cu timpul. Motivul este acela ca atunci cand timpul de depresurizare creste mai mult azot si mai putin CO2 poate fi exhaustat. Aceasta conduce la cresterea concentratiei de CO2 si astfel descreste recuperarea de CO2.

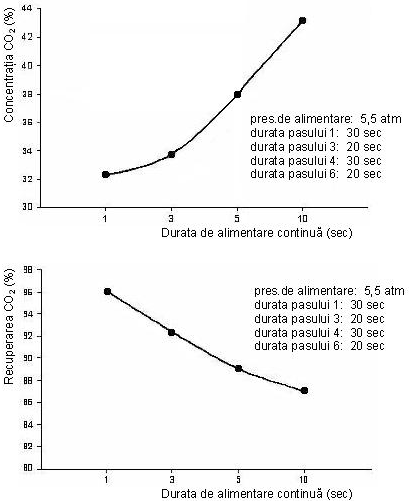

Etapa de alimentare continua este considerata proces in sase pasi. In figura 7 se prezinta efectul duratei de alimentare continuua. Concentratia de CO2 creste in timp ce recuperarea CO2 scade cu cresterea duratei de alimentare continuua, concentratia de CO2 creste la cca. 43% si recuperarea CO2 scade la cca. 87%.

Pentru eliminarea dioxidului de carbon poate fi utilizat sistemul de membrane, dar numai in anumite conditii.

Fig. 6. Variatia concentratiei de CO2

si a gradului de recuperare functie de

durata depresurizarii in procesul cu dublu strat in patru pasi

Fig. 7. Variatia concentratiei de CO2 si a gradului

de recuperare functie de

durata de alimentare continua in procesul cu dublu strat in sase pasi

CONCLUZII

Retinerea - capturarea dioxidului de carbon din gazele arse rezultate in industria romaneasca pe cale uscata, folosind zeoliti drept adsorbanti, este un domeniu inca nesolutionat, dar care ar putea oferi multe sanse de solutionare fezabila din punct tehnico - economic a restrictiilor de emisie a acestuia in atmosfera.

Luand in considerare faptul ca procedeul de separare a bioxidului de carbon din gazele de ardere nu este utilizat in Romania in prezent si ca implementare lui ar deschide perspective noi pentru procesatorii din economia nationala in vederea utilizarii unei tehnologii de fabricatie mai curate decat cele clasice, propunem continuarea temei cu fazele si obiectivele din planul de realizare.

Studiile recente apreciaza ca marirea eficientei energetice si dezvoltarea utilizarii resurselor regenerabile de energie nu sunt masuri suficiente pentru stabilizarea concentratiei de CO2 in atmosfera si stoparea incalzirii globale. Din acest motiv devine necesara captarea si stocarea CO2.

Strategia Romaniei privind schimbarile climatice defineste politicile nationale privind respectarea obligatiilor internationale prevazute de Conventia - cadru a Natiunilor Unite asupra Schimbarilor Climatice semnata la Rio de Janeiro in anul 1992 si de Protocolul de la Kyoto la Conventia-cadru, semnat in 1997 si, totodata, a obligatiilor privind schimbarile climatice asumate prin aderarea tarii noastre la Uniunea Europeana. Potrivit Protocolului de la Kyoto, Romania s-a angajat sa reduca emisiile de gaze cu efect de sera cu 8% fata de nivelul anului 1989 (anul de referinta pentru Romania) in perioada 2008-2012.

In 2008 Romania ocupa locul 5 la reducerea emisiilor de gaze cu efect de sera, intre statele comunitare, potrivit unui raport al Comisiei Europene, iar in 2010 ocupa locul 2 privind scaderea emisiilor de gaze cu efect de sera.

Emisiile de gaze cu efect de sera pot fi reduse considerabil, fara prea mare efort, cred cercetatorii din lumea intreaga care se ocupa cu studiul schimbarilor climatice. Anul 2030 este considerat ca an limita pentru rezolvarea emisiilor de dioxid de carbon, iar procesul trebuie sa inceapa de astazi.

In procesul de adsorbtie a CO2 pe straturi de adsorbanti, prin procedeul Vacuum Swing Adsorption (VSA), concentratia de CO2 creste cu cresterea duratei de depresurizare pe cand recuperarea CO2 descreste cu timpul.

In procesul de adsobtie in strat triplu, in timpul pasilor I si VI ai procesului A, materia vine de pe alt strat si trece printr-un pas continuu de improspatare a materiei. Materia noua si CO2 de puritate mare sunt folositi ca materie prima in pasii I si III ai procesului B. In procesul A sunt trei pasi de introducere a materiei consecutivi, iar in procesul B un singur pas continuu de introducere a materiei si de asemenea depresurizarea curenta.