|

|

|

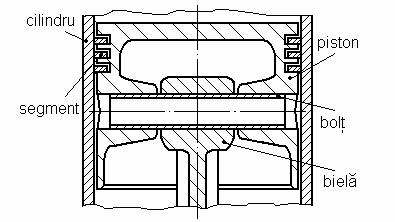

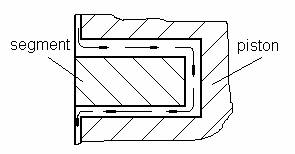

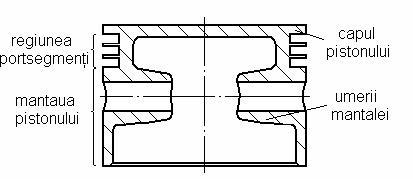

Grupul piston

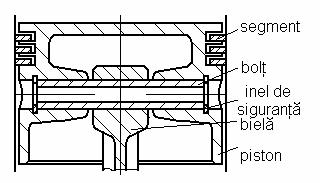

Grupul piston este alcatuit din: piston, bolt si segmenti (fig. 1).

Figura 1

Acesta are rolul de a inchide camera de ardere in partea sa inferioara. Etansarea camerei de ardere se face atat in ceea ce priveste scaparea fluidului de lucru spre carter cat si patrunderea uleiului in exces dinspre carter.

Forta de presiune dezvoltata in urma arderii combustibilului este preluata de capul pistonului si este transmisa, prin intermediul bielei, arborelui cotit care o transforma in moment motor.

Datorita contactului direct cu gazele de ardere din cilindru, pistonul (in special capul pistonului) si primul segment (segmentul de foc) lucreaza la temperaturi ridicate.

O problema deosebita este ungerea segmentilor, in scopul reducerii uzurii cilindrilor.

Dimensiunile pistonului nu pot fi stabilite decat pe baza celor ale boltului si segmentilor. De asemenea trebuie stabilit numarul segmentilor.

1 Segmentii

1.1. Constructia segmentilor

Segmentii au rolul de impiedica scaparile de fluid de lucru din camera de ardere spre carter si patrunderea uleiului in exces in camera de ardere.

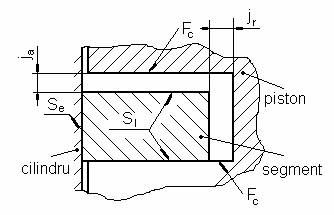

Etansarea la fluidul de lucru este facuta prin intermediul segmentilor de compresie, iar segmentii de ungere previn patrunderea uleiului in exces in camera de ardere (fig. 2).

Figura 2

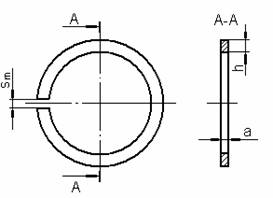

Forma constructiva a segmentilor este cea de inel taiat.

In stare libera segmentii au o forma ovala (fig. 3a), iar dupa montaj vor avea o forma circulara cu diametrul exterior egal cu cel al alezajului cilindrului (fig. 3b).

Distanta dintre marginile fantei, masurata pe fibra medie, se numeste rost. Rostul in stare libera s0 este mai mare decat rostul de montaj sm (fig. 3).

Figura 3

Pentru a-si indeplini functia de etansare suprafata exterioara Se a segmentului trebuie sa fie permanent in contact cu oglinda cilindrului si una din suprafetele laterale Sl cu unul din flancurile canalului pentru segmenti Fc practicat in piston (fig 4).

Figura 4

Actiunea elasticitatii proprii a segmentului are loc numai daca segmentul este liber in canal. Din acest motiv segmentii se monteaza in canalele din piston atat cu un joc radial jr cat si cu unul axial ja (vezi fig. 4).

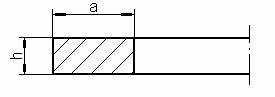

In sectiune transversala segmentii au o forma dreptunghiulara, dimensiunile principale fiind grosimea radiala a si inaltimea segmentului h (fig. 5).

Forma constructiva a segmentilor de compresie este diferita fata de cea a segmentilor de ungere. Primul segment, care intra in contact direct cu gazele de ardere, se numeste si segment de foc.

Figura 5

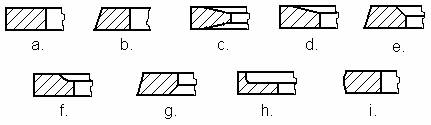

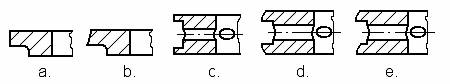

In figura 6 sunt prezentate unele variante constructive pentru segmentii de compresie.

Figura 6

Forma dreptunghiulara din fig. 8a este simpla, dar are dezavantajul ca datorita muchiilor ascutite uleiul este puternic raclat de pe oglinda cilindrului ceea ce inrautateste conditiile de ungere in special in cursa pistonului spre p.m.i..

Cea mai avantajoasa varianta din punct de vedere al realizarii conditiilor formarii unei pelicule de ulei intre segment si cilindru este cea din fig. 6i cu segment bombat. Forma bombata a muchiei exterioare creeaza efectul de pana necesar relizarii peliculei de ulei.

S-a constatat experimental ca pentru etansarea la scaparile de gaze din cilindru sunt suficienti doi segmenti de compresie, solutie adoptata de majoritate constructorilor de autovehicule.

Segmentii se comporta ca un sistem de labirinti. Gazele patrunse in spatele segmentilor (intre suprafata interioara a segmentilor si fundul canalului din piston) au posibilitatea de a se destinde. O scadere a presiunii acestor gaze se realizeaza si prin efectul de laminare la trecerea prin sectiunile ingustate ale sistemului de segmenti.

Scaparile normale de gaze spre carter au doua cauze principale:

existenta rosturilor

intreruperea contactului cu flancurile canalului din piston

. La inceputul cursei se admisie presiunea din cilindru este minima (forta Fa1 va avea o valoare minima), pistonul se deplaseaza spre p.m.i. (forta de frecare Ff este orientata spre p.m.i.) si, ca urmare, rezultanta Fa va fi orientata spre p.m.i.. Acest lucru face ca segmentul sa se deplaseze de pe flancul inferior pe flancul superior, iar contactul dintre segment si flancurile canalului din piston se intrerupe ceea ce face posibila scaparea de gaze (fig. 7).

Figura 7

Segmentii de ungere sunt impartiti in doua clase:

- segmenti cu sectiunea unitara, sau neperforati (fig. 8a)

- segmenti perforati (fig. 8b)

Figura 8

In timpul functionarii, atunci cand pistonul se deplaseaza spre p.m.i., datorita fenomenului de barbotare (imprastierea uleiului ca urmare a patrunderii coturilor arborelui cotit in uleiul din carterul inferior) uleiul ajunge pe oglinda cilindrului unde formeaza o pelicula relativ groasa.

Segmentii de ungere sunt plasati in partea inferioara a regiunii portsegmenti (vezi constructia pistonului) si au rolul de a indeparta uleiul in exces de pe oglinda cilindrului in timpul cursei pistonului spre p.m.e., lasand in urma un film de ulei suficient pentru realizarea ungerii segmentilor superiori.

Uleiul ramas pe oglinda cilindrului in urma segmentilor, atunci cand pistonul se deplaseaza spre p.m.e., poate ajunge in camera de ardere unde este ars impreuna cu combustibilul. Din acest motiv, chiar si atunci cand segmentii sau cilindrul nu sunt uzati motorul va consuma ulei, care se pierde prin ardere.

Segmentii de ungere sunt de doua tipuri:

- segmenti de ungere cu elasticitate proprie - sunt fabricati din fonta si se utilizeaza la motoarele rapide ca unic segment de ungere;

- segmenti de ungere cu element elastic, care la randul lor pot fi:

- din fonta - utilizati atat la m.a.s. cat si la m.a.c.

- din profile de otel - utilizati atat la m.a.s. cat si la m.a.c.

- din platbanda de otel - se utilizeaza la m.a.s.

In figura 9 sunt prezentate unele variante constructive pentru segmentii de ungere cu elasticitate proprie. Cei din figura 9 a si 9b sunt cu neperforati, iar celelalte trei variante sunt segmenti perforati.

Figura 9

Segmentii neperforati cu umar, drepti (fig. 9a) sau inclinati (fig. 9b), sunt de fapt segmenti de compresie cu proprietati de control al uleiului deoarece acestia racleaza puternic pelicula de ulei in exces de pe oglinda cilindrului.

Segmentii cu degajare (fig. 9c) racleaza puternic pelicula de ulei in exces deoarece presiunea pe marginile segmentului este mare din cauza suprafetei reduse de contact.

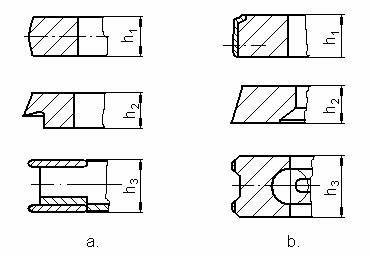

Combinatiile uzuale de segmenti pentru motoare de autoturisme sunt prezentate in figura 10 (a pentru m.a.s. si b pentru m.a.c.).

Figura 10

In ceea ce priveste m.a.c. pentru autoturisme o posibila combinatie este:

- segmentul de foc este dreptunghiular, din fonta, cu inaltimea h1=2,5 mm. Suprafata exterioara, acoperita cu un strat crom-ceramic, este bombata asimetric (bombajul deplasat spre suprafata inferioara).

- al doilea segment este unul inclinat, din fonta cenusie, cu inaltimea h2=2 mm. Acest segment este supus unui tratament de durificare a suprafetelor.

- segmentul de ungere este cu element elastic (arc spiral) si are inaltimea h3=3 mm. Suprafata de contact cu cilindrul este cromata.

La unele vehicule comerciale se poate utiliza varianta cu doi segmenti de compresie si doi segmenti de ungere. Al doilea segment de ungere este plasat in acest caz in partea inferioara a mantalei (fig. 11).

Figura 11

Materialele utilizate pentru fabricarea segmentilor sunt:

- fonta:

- fonta cu grafit lamelar - are bune proprietati antifrictiune si antiuzura, in schimb duritatea (210-290 HB) si rezistenta la incovoiere (minimum 350 MPa) sunt relativ mici. Acest tip de material se utilizeaza numai pentru segmentul al doilea si pentru segmentul de ungere.

- fonta aliata, cu grafit lamelar, durificata - proprietatile fontei cu grafit lamelar sunt imbunatatite prin durificare. Rezistenta la incovoiere creste pana la 450-850 MPa si duritatea ajunge la 320-470 HB.

- fonta aliata, cu grafit nodular, durificata - are o foarte buna rezistenta la incovoiere (minimum 1300 MPa) si duritate mare (310-410 HB). Datorita bunei rezistente la incovoiere se utilizeaza pentru fabricarea segmentului de foc.

- otel - datorita rezistentei mari la rupere, se utilizeaza la fabricarea segmentilor pentru m.a.s. si m.a.c. cu o variatie brusca a presiunii din cilindru. Segmentii vor avea o inaltime mai mica, h 1,2 mm. Segmentii de ungere cu arc lamelar au atat benzile cat si arcul fabricate din otel. Tot din otel sunt si segmentii cu suprafata laterala profilata.

1.2. Calculul segmentilor

Prin calculul segmentilor se urmareste:

- determinarea dimensiunilor de baza ale segmentului (fig. 12):

- grosimea radiala a;

- inaltimea segmentului h;

Figura 12

- determinarea formei libere a segmentului, care prin montarea in cilindru sa asigure distributia dorita a presiunii elastice pe periferia segmentului;

- verificarea segmentilor la montaj - tensiunea maxima de incovoiere la desfacerea segmentului pentru montaj nu trebuie sa depaseasca o valoare admisibila;

- verificarea jocului intre capetele libere ale segmentului pentru a se impiedica contactul in timpul functionarii;

- stabilirea jocurilor in canalul practicat in piston.

Figura 13

a. Dimensiunile principale ale segmentului

Grosimea radiala a segmentului se determina pornind de la formula lui Navier:

![]() [MPa] (51)

[MPa] (51)

unde: ![]() [N.mm] - momentul maxim;

[N.mm] - momentul maxim;

![]() [mm3]- modulul

de rezistenta al sectiunii;

[mm3]- modulul

de rezistenta al sectiunii;

Momentul maxim se

obtine pentru ![]() .

.

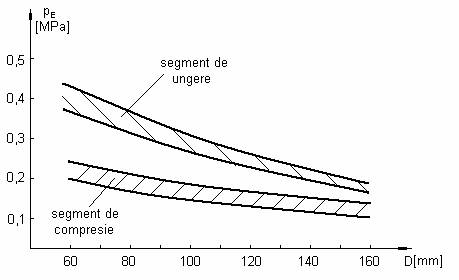

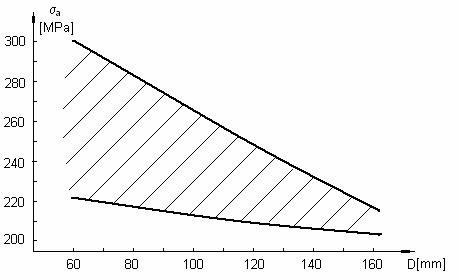

Tensiunea admisibila sa se adopta din figura 20, functie de diametrul interior al cilindrului D.

Figura 20

Inaltimea h a segmentului se poate alege din intervalul:

h=1

h 2,5

A. Momentul de incovoiere intr-o sectiune oarecare

Datorita actiuni presiunii elastice,fiecare sectiune a segmentului este solicitata de un moment incovoietor astfel incat tensiunile interne care apar,mentin segmentul in stare de echilibru.

Se defineste parametrul constructiv al segmentului:

![]()

Rostul in stare libera va fi:

Cu schema de incarcare tensiunea maxima de incovoiere in sectiunea opusa rostului este:

[MPa]

[MPa]

?!?!?!??!?!?Se observa ca in al doilea caz tensiunea de incovoiere este de doua ori mai mica decat in primul caz. Momentul incovoietor necesar montajului segmentului pe piston se aplica utilizand clesti de constructie speciala.

B Verificarea segmentului la dilatare

In urma montarii segmentului in cilindru

rostul in stare libera se micsoreaza si ajunge la valoarea

de montaj sm. Datorita incalzirii din timpul

functionarii motorului, segmentul se dilata si rostul se

micsoreaza pana la valoarea sc. Normele DIN impun ca

rostul la cald sa fie sc=0,2

Jocul la cald este:

![]()

![]()

unde: - αs [grd-1] - coeficientul de dilatare liniara a materialului segementului (fonta)

αs=(10 12).10-6 [grd-1] pentru fonta

ts [0C] - temperatura segmentului in timpul functionarii motorului,

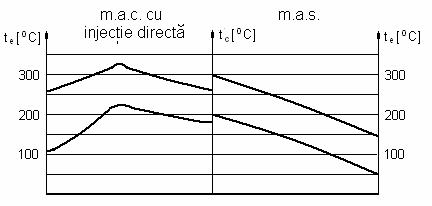

. ![]()

unde: - αc [grd-1] - coeficientul de dilatare liniara a materialului cilindrului.

tc [0C] - temperatura cilindrului in timpul functionarii motorului

![]() pentru fonta

pentru fonta

![]()

C.Jocurile segmentului in canalul din piston

Pentru a-si indeplini functia de etansare, s-a aratat ca segmentii trebuie sa fie montati in canal atat cu joc axial cat si cu joc radial.

Jocul axial are valori recomandate

ja=0,02

ja=0,02

Jocul radial trebuie sa asigure patrunderea gazelor in spatele segmentului, dar sa impiedice blocarea acestuia in canal din cauza dilatarii in timpul functionarii:

jr=0,4

jr=0,9

D.Numarul de segmenti

Pentru a reduce inaltimea si masa pistonului solutia generala pentru motoarele de autovehicule este cu doi segmenti de compresie si un segment de ungere.

2. Boltul

2.1. Constructia boltului

Boltul face legatura dintre piston si biela, transmitand forta de presiune a gazelor preluata de capul pistonului spre biela.

Boltul se sprijina la capete pe umerii din piston, iar in partea centrala este situata biela. Montajul boltului este posibil in trei variante:

- bolt fix in biela si liber in locasurile din piston - solutie numita cu bolt fix;

- bolt liber in biela si in locasurile din piston - solutie numita cu bolt flotant;

- bolt liber in biela si fix in locasurile din piston;

In varianta cu bolt flotant exista posibilitatea unei deplasari axiale a boltului, Pentru a preveni contactul cu cilindrul, miscarea axiala a boltului este limitata prin montarea unor inele de siguranta in locasurile din piston (fig. 21).

Figura 21

Materialele utilizate la fabricarea bolturilor sunt otelurile de scule. La bolturile fabricate din marcile 17Cr3 sau 16MnCr15 suprafata exterioara se cementeaza. In functie de grosimea miezului, rezistenta la repere este

σr=700 . 1500 Mpa pentru 17Cr3

σr=850 . 1350 Mpa pentru 16MnCr5.

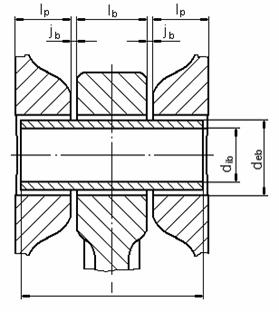

Lungimea boltului [mm]

bolt flotant l= (0,8.0,87).D pentru m.a.s. si m.a.c.

bolt fixl= (0,6.0,93).D pentru m.a.s. si m.a.c.

lb - lungimea de sprijin in biela [mm]

bolt flotant lb= (0,3.0,4).D pentru m.a.s.

lb= (0,32.0,42).D pentru m.a.c.

Diametrul exterior al boltului:

deb= (0.20.0.26).D pentru m.a.s.

deb= (0.32.0.38).D pentru m.a.c. autoturisme

deb= (0.34.0.4).D pentru m.a.c. transport marfa

jb= 1.1.5 mm

lp= ![]()

Figura 22

A.Verificarea la presiunea de contact:

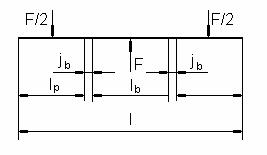

Pentru verificarea boltului la presiune de contact se considera ca forta F care incarca boltul este concentrata (fig. 23).

Figura 28

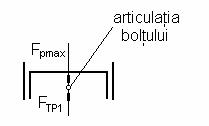

Se considera ca forta F care actioneaza asupra boltului este data de forta maxima de presiune Fpmax din care se scade forta maxima de inertie data de masa pistonului si masa segmentilor FTP1 (atunci cand pistonul incepe cursa dinspre p.m.i. spre p.m.e., vezi fig. 29).

Figura 29

F![]() = (p

= (p![]() - 0,1)

- 0,1) ![]() [N]

[N]

unde: - p![]() =6,2 [MPa] - presiunea maxima din cilindru

=6,2 [MPa] - presiunea maxima din cilindru

- D=68 [mm] - alezajul

![]()

F![]() = 10

= 10![]() (mp+ms).r

(mp+ms).r ![]() (1 +

(1 + ![]() )=

)=![]() [N]

[N]

F=(pmax-0.1)*![]() -10

-10![]() mgp

mgp![]()

![]() *(1+

*(1+![]() )

) ![]() [N]

[N]

Suprafata portanta in piciorul bielei este:

S![]()

Presiunea in piciorul bielei este:

![]() [MPa]

[MPa]

- presiunea admisibila in piciorul bielei:

![]()

Suprafata portanta in locasurile din piston este:

S![]()

Presiunea de contact in locasurile din piston este:

![]() [MPa]

[MPa]

- presiunea admisibila in locasurile din piston:

![]()

Diametrul minim al boltului:

Se poate stabili diametrul exterior minim al boltului cu relatia:

d [mm]

[mm]

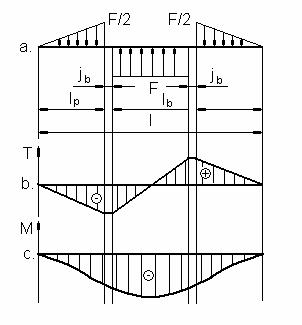

B. Verificarea la incovoiere

Pentru stabilirea momentului incovoietor se utilizeaza schema de incarcare din figura 30a. iar diagramele pentru forta taietoare si momentul incovoietor sunt prezentate in figura 30b, respectiv figura 25c.

Figura 25

Din figura 25c se observa ca valoarea maxima a momentului incovoietor este in sectiunea mediana.

Tensiunea maxima de incovoiere este:

![]()

![]() =

=![]() [Mpa]

[Mpa]

![]() =120.150 [Mpa]- pentru otel carbon

=120.150 [Mpa]- pentru otel carbon

![]()

![]() =

=![]() [MPa]

[MPa]

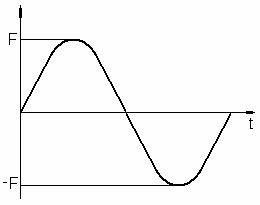

C. Verificarea la oboseala produsa prin solicitarea la incovoiere

Calculul se desfasoara diferit pentru boltul flotant si pentru boltul fix. In cazul boltului flotant acesta executa in timpul functionarii o rotatie completa in jurul axei sale si de aceea ciclul de incarcare este unul simetric (fig. 26.).

Figura 26

Pentru ciclul simetric se calculeaza coeficientul de siguranta la solicitarea de incovoiere cu formula:

unde: - ![]() reprezinta

rezistenta la oboseala pentru ciclul simetric

reprezinta

rezistenta la oboseala pentru ciclul simetric

![]() =(0.4.0.52)

=(0.4.0.52) ![]() [MPa]

[MPa]

![]() - rezistenta la rupere a materialului boltului

- rezistenta la rupere a materialului boltului

![]() = 700.1500 MPa pentru

otel aliat

= 700.1500 MPa pentru

otel aliat

![]() = 500. 750 MPa pentru otel carbon

= 500. 750 MPa pentru otel carbon

![]() =

=![]()

Pentru ciclul simetric:

![]() =

=![]()

- ![]() - coeficientul efectiv de concentrare a tensiunilor.

- coeficientul efectiv de concentrare a tensiunilor.

Deoarece in cazul boltului nu exista concentratori de tensiuni:

![]() =1

=1

- ![]() - factorul dimensional reprezinta raportul dintre

rezistenta la oboseala a epruvetei cu diametrul oarecare si cea

a epruvetei tip cu diametrul de

- factorul dimensional reprezinta raportul dintre

rezistenta la oboseala a epruvetei cu diametrul oarecare si cea

a epruvetei tip cu diametrul de

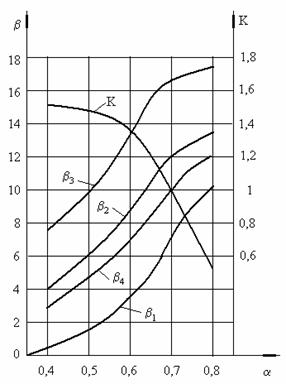

Figura 27

Curbele din fig. 27 se refera la:

1 - otel carbon fara concentratori de tensiune;

2 - otel aliat fara concentratori de tensiune si otel carbon cu concentratori moderati;

3 - otel aliat cu concentratori moderati;

4 - otel aliat cu concentratori puternici;

![]() - coeficient de calitate a suprafetei (din fig. 28)

- coeficient de calitate a suprafetei (din fig. 28)

Figura 28

Curbele din figura 28 sunt pentru:

1 - epruveta lustruita cu rugozitatea medie a suprafetei 0 . 1 mm;

2 - suprafata slefuita cu rugozitatea medie 2 . 5 mm;

3 - suprafata finisata prin strunjire cu rugozitatea medie 6 8 mm;

4 - suprafata rezultata prin strunjire de degrosare cu rugozitatea medie 10 40 mm;

5 - piese cu concentrator inelar de tensiune;

6 - suprafata laminata, cu crusta;

7 - suprafata corodata in apa dulce;

8 - suprafata corodata in apa sarata;

Coeficientul admisibil pentru solicitarea la oboseala prin incovoiere:

c![]() 2.4

2.4

D. Verificarea la forfecare

Sectiunea periculoasa este cea dintre piciorul bielei si umarul mantalei. Ruperile in urma acestei solicitari apar mai ales la bolturile cu pereti grosi.

![]() =

=![]() [MPa]

[MPa]

Valorile admisibile ale tensiunii de forfecare

![]() = 70.100 MPa pentru otel aliat

= 70.100 MPa pentru otel aliat

- tensiunea in fibra exterioara a sectiunii c-c (punctul 4):

![]()

- tensiunea in fibra interioara a sectiunii c-c (punctul 3):

- tensiunea in fibra exterioara a sectiunii n-n (punctul 2):

![]()

- tensiunea in fibra exterioara a sectiunii n-n (punctul 1):

E. Determinarea jocului la montaj in umerii mantalei

Deoarece in cazul montajului cu bolt flotant in timpul functionarii temperatura boltului este practic egala cu cea a piciorului bielei, iar cele doua piese sunt fabricate din otel, si jocul la cald este egal cu jocul la montaj.

In schimb, boltul si pistonul sunt din materiale cu coeficient de dilatare liniara diferit si in timpul functionarii au temperaturi diferite (pistonul este mai cald). Astfel, jocul la cald dintre bolt si piston este diferit fata de jocul de montaj.

Este important sa se stabileasca valoarea jocului la montaj D intre bolt si locasuri, astfel incat in timpul functionarii sa rezulte jocul la cald D' impus.

Se adopta D' valoarea jocului la montaj necesara, care trebuie sa se incadreze in urmatoarele intervale (tab. 1)

Tabelul 1

Jocul la montaj

Bolt flotant

Bolt fix

[mm]

D<

[mm]

D>

[mm]

D

-0,002 +0,003

-0,004 +0,004

+0,006 .. +0 ,008

- tb, tp [0C] - temperatura boltului, respectiv a pistonului, in timpul functionarii

tb≈150

tp=150 200

- t0 [0C] - temperatura de montaj (temperatura mediului ambiant)

t0=15 20

D'-jocul la cald

D'=(0,001.0,005)d![]() =0,002*17=0,034

=0,002*17=0,034

Temperatura minima la care trebuie incalzit pistonul pentru a permite montajul manual:

![]() [0C]

[0C]

Pentru a fi posibila manipularea pistonului incalzit, se impune ca:

tm 80 120

F.Calculul deformatiei maxime de ovalizare

Deformatia maxima de ovalizare dbmax trebuie sa fie de doua ori mai mica decat docul diametral la cald in locasul din piston D', pentru a preveni gripajul:

dbmax<0,5*D

Deformatia maxima de ovalizare este:

[mm]

[mm]

unde: -K-se ia din figura 30

-E=2,1*10![]() [MPa]-modulul de

elasticitate pentru materialul boltului -l [mm]-lungimea boltului

[MPa]-modulul de

elasticitate pentru materialul boltului -l [mm]-lungimea boltului

Pistonul

1. Constructia pistonului

Pistonul indeplineste urmatoarele functii:

- capul pistonului preia forta de presiune dezvoltata prin arderea amestecului aer-combustibil si o transmite bielei, care la randul ei o transmite mai departe arborelui cotit, prin intermediul boltului;

- ghideaza piciorul bielei in interiorul cilindrului

- etanseaza camera de ardere, prevenind scaparea fluidului de lucru spre carter si patrunderea uleiului in exces din carter spre camera de ardere

Conditiile de lucru ale pistonului si cerintele pe care acestea le impun in proiectarea, fabricarea si alegerea materialului sunt urmatoarele:

a) Solicitari mecanice:

- Capul pistonului si zona camerei de ardere din piston

- la m.a.c. presiuni maxime de 8-18 MPa si chiar mai mari

- Mantaua pistonului:

- asupra mantalei pistonului actioneaza o forta normala avand o valoare egala cu 6-8% din forta maxima de presiune

- Locasurile pentru bolt

- presiunea de contact admisibila este dependenta de temperatura

Aceste conditii de lucru impun urmatoarele cerinte pentru piston:

- rezistenta foarte buna la solicitari statice si dinamice mari la temperaturi inalte

- rezistenta buna la presiune de contact in locasurile boltului

- deformatie plastica mica

Solutiile constructive sunt:

- realizarea unui piston avand pereti cu o buna rezistenta mecanica, cu linii de curent continue si care sa asigure o buna evacuare a caldurii

asigurarea calitatii suprafetei inerioare a locasurilor pentru bolt

- capul pistonului tip ferrotherm, fabricat din otel

Materialele recomandate sunt:

- aliaj Al-Si pentru turnare, tratate termic sau intarite prin precipitare

- alame speciale turnate sau forjate

- bronz

b) Solicitari termice

- in camera de ardere temperatura medie a fluidului de lucru este de 1300 K.

- temperatura capului pistonului si a peretilor camerei de ardere din cap este de 500-700 K pentru aliaje de aluminiu si de 650-800K pentru materiale feroase

- in locasurile boltului temperatura este de 420-530 K, iar in zona mantalei de 400-450 K

c) Forte mari de inertie date de masele aflate in miscare de translatie datorita accelaratiilor mari ale pistonului

Cerintele pentru piston sunt:

- masa redusa pentru a micsora fortele de inertie si momentele date de acestea

Solutia constructiva este realizarea unui piston usor, cu utilizarea la maximum a caracteristicilor materialului

Materialul recomandat este aliaj Al-Si compact.

d) Frecarea de alunecare

- apare la canalele pentru segmenti, in zona mantalei si in locasurile boltului. In unele situatii ungerea este nesatisfacatoare.

e) Schimbarea zonei de contact dintre piston si cilindru, de o parte si de alta a cilindrului, in planul de oscilatie a bielei.

Proiectarea formei constructive a pistonului trebuie facuta cu atentie, in scopul reducerii masei acestuia si asigurarii unei raciri eficiente.

Constructia generala a pistonului este prezentata in figura 31.

Figura 31

Tendinta actuala este aceea de a mari viteza medie de deplasare a pistonului, de aceea este necesara reducerea masei pistonului si micsorarea inaltimii de compresie. Lungimea pistoanelor pentru motoare care au viteza mare de deplasare a pistonului, raportata la diametrul alezajului, este mai mica decat cea a motoarelor cu viteza medie de deplasare a pistonului.

Materialele utilizate la fabricarea pistoanelor sunt:

- aliajele de aluminiu:

- aliaje de aluminiu pe baza de siliciu (siluminiu) utilizate sunt de doua tipuri:eutectice si hpereutectice.

Aliajele eutectice contin siliciu in proportie de 11 13% si mai au in componenta cupru, mangan si nichel. Aliajele eutectice cu o compozitie mai mare de cupru si nichel sunt utilizate pentru temperaturi inalte.

Aliajele hipereutectice contin 15 25% siliciu si au ca elemete de aliere cupru, magneziu si nichel.

- aliaje de aluminiu pe baza de cupru (duraluminiu) au ca element de alierenichelul pentru a mari rezistenta la temperaturi ridicate.

- otel - pistoanele forjate din otel sunt utilizate pentru presiuni extreme

- materiale sinterizate - imbunatatirea performantelor pistoanelor din aliaje de aluminiu se poainaltite face prin sinterizarea unor pulberi in care se adauga materiale ceramice, fibre de carbon sau metale poroase.

2. Calculul pistonului

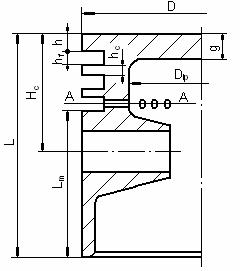

Dupa ce sunt cunoscute dimensiunile constructive ale segmentilor si boltului si numarul de segmenti se pot adopta, pe baza datelor statistice, dimensiunile constructive principale ale pistonului (fig. 32)

Figura 32

Semnificatia notatiilor din figura 32 si valori recomandate pentru acestea sunt date in tabelul 2.

Tabelul 2

Dimensiunea

m.a.s.

m.a.c.

pentru autoturisme

pentru vehicule comerciale

D - diametrul interior al cilindrului (alezajul [mm]

65 105

65 95

L - lungimea totala a pistonului

(0,6 0,7)D

(0,8 0,95)D

(1,2 1,8)D

Hc - inaltimea de compresie

(0,3 0,45)D

(0,5 0,6)D

(0,7 1,1)D

h - distanta pana la segmentul de foc [mm]

2 8

4 15

(0,15 0,22)D

hc - distanta dintre canale

(0,04 0,055)D

(0,05 0,09)D

(0,045 0,055)D

hf - inaltimea canalului segmentului de foc [mm]

1 1,75

1,75 3

2 3

Lm - lungimea mantalei

((0,4 0,5)D

(0,5 0,65)D

(0,8 1,2)D

g - grosimea capului

(0,06 0,1)D

(0,15 0,22)D

(0,18 0,25)D

A. Verificarea grosimii g a capului pistonului

Capul pistonului se considera a fi o placa circulara, de grosime constanta g si cu diametrul egal diametrul inerior al pistonului Dip (vezi fig. 32), incastrata pe contur.

Dip=D-(4 6)*a=68-5*4,7=44,5 [mm]

unde: - a [mm] - grosimea radiala a segmentului (vezi subcapitolul 1)

Sarcina este uniform distribuita pe suprafata discului (fig. 33), egala cu presiunea maxima din cilindru (presiunea maxima pe ciclu determinata la calculul termic al motorului).

Figura 33

Tensiunea maxima se inregistreaza la marginea discului si se determina cu relatia:

[MPa]

[MPa]

unde: - p0 [MPa] - presiunea din carter (egala cu presiunea atmosferica

p0≈0,1 MPa

La solicitarea datorata presiunii fluidului de lucru se adauga solicitarea termica care apare din cauza gradientului de temperatura pe directie radiala la nivelul capului pistonului.

Tensiunea dezvoltata intr-o placa circulara prin solicitare termica este:

![]() =a.E.α.Δt=0,47*85000*21*10

=a.E.α.Δt=0,47*85000*21*10![]() * [MPa]

* [MPa]

unde: - Δt=tc-te = [0C]

tc [0C] - temperatura in centrul capului

tr [0C] - temperatura la margini

Distributia campului de temperaturi pe directie radiala aeste prezentata in figura 34.

a=0,25 daca tc>te

a=0,25 daca tc<te

Figura 34

- E [MPa] - modulul de elasticitate pentru materialul pistonului

E=(0,8 0,9).105 =0,85*10![]() =85000 [MPa] pentru aliaje de aluminiu

=85000 [MPa] pentru aliaje de aluminiu

- α [grd-1] - coeficientul de dilatare termica liniara pentru materialul pistonului

α=(20 22).10-6

=10*10![]() grd-1 pentru aliaje de aluminiu.

grd-1 pentru aliaje de aluminiu.

Tensiunea totala la marginile capului va fi:

![]() [MPa]

[MPa]

Valoarea admisibila se determina cu relatia:

![]() [MPa]

[MPa]

unde: - ![]() r [MPa] - rezistenta la rupere a materialului

r [MPa] - rezistenta la rupere a materialului

![]() r=180

240=210 MPa

r=180

240=210 MPa

- cr - coeficientul de siguranta la rupere

cr=3

B. Verificarea regiunii portsegmenti

Calculul de verificare se desfasoara in sectiunea A-A care este slabita prin existenta orificiilor pentru evacuarea uleiului. Numarul si dimensiunile orificiilor pentru evacuarea uleiului se stabilesc in functie de debitul de ulei raclat de pe oglinda cilindrului.

Tensiunea maxima in regiunea portsegmenti este:

![]() [MPa] (129)

[MPa] (129)

unde: - AA-A [mm2] - aria sectiunii A-A (vezi fig. 47)

[mm2]

[mm2]

a [mm] - grosimea radiala a segmentului

ig - numarul orificiilor pentru evacuarea uleiului

dg [mm] - diametrul unui orificiu

Valoarea admisibila este cea de la calculul de verificare pentru capul pistonului.

C. Verificarea mantalei la presiune de contact

Asa cum s-a aratat anterior forta normala N (determinata la studiul dinamic al mecanismului biela-manivela) se repartizeaza pe un arc de cerc g=80 1000, simetric fata de planul de oscilatie a bielei. Suprafata portanta este reprezentata de proiectia acestei zone de actiune a fortei N pe un plan normal pe planul de oscilatie a bielei (fig. 35).

Dimensiunea bN (fig. 35) reprezinta latimea suprafetei portante, iar lungimea mantalei Lm reprezinta lungimea acestei suprafete.

Figura 35

Aria suprafetei portante este:

Asp=Lm*bN [mm]

Din figura 35 rezulta:

bN=D*sin(g/2) [mm]

Presiunea de contact este raportul dintre forta si suprafata portanta:

![]() [MPa]

[MPa]

Valoarea Nmax se ia din coloana pentru forta N din tabelul de forte al studiului dinamic pentru mecanismul biela-manivela.

D. Determinarea diametrului capului pistonului, respectiv al mantalei

Datorita dilatarilor diferite, diametrul la rece al capului este mai mic decat cel al mantalei. Capul se dilata mai mult deoarece lucreaza la temperaturi mai mari si alungirea relativa este mai mare prin faptul ca in zona capului este mai mult material.

Diametrul capului la montaj este:

[mm]

[mm]

unde: - αc, αp [grd-1] - coeficientul de dilatare liniara pentru materialul cilindrului, respectiv cel al materialului pistonului

αf=10,7.10-6 grd-1 pentru fonta

Pentru aliajele de aluminiu coeficientul de dilatare liniara a fost adoptat la calculul capului.

- tc, tp, t0 [0C] - temperatura cilindrului, temperatura pistonului, respectiv temperatura atmosferica

tc=100 120=110

tp=180 220=200

t0=15 20=20

- Δ'c [mm] - jocul la cald in zona capului

Δ'c=(3 4)*10-3*D =5*10![]() *68=0,34 [mm]

*68=0,34 [mm]

Diametrul mantalei la montaj este:

[mm]

[mm]

- Δ'mt [mm] - jocul la cald in zona mantalei

Δ'mt=(0,9 1,3)*10-3*D =1,1*10![]() *68=0,07 [mm]

*68=0,07 [mm]