|

|

|

Analiza teoreticA a procesului de montaj robotizat

1. Introducere

De ce montaj robotizat ? De ce la

Folosind notiunile curente din teoria sistemelor, sistemul de productie - unitatea de productie - se poate considera ca este compus dintr-o serie de subsisteme, montajul fiind unul dintre acestea si ocupand locul final.

Costul de productie in constructia de masini este influentat in mare masura (30 % -50 %) de volumul de munca din montaj, care poate atinge 25 % - 30 % din volumul total. In constructia de aparate, volumul de munca in montaj poate ajunge pina la 40 % - 70 %. Cu toate acestea, automatizarea operatiilor de montaj nu a cunoscut o desfasurare semnificativa (sub 15 % in SUA si Japonia). Se considera ca optimizarea acestei munci poate conduce la o puternica economisire a resurselor.

Realizarea unor sisteme de montaj flexibile ar putea conduce la cresterea substantiala a productivitatii si la asigurarea unei calitati sporite a produselor. Nivelul cel mai ridicat de flexibilitate este acela la care structura nu necesita adaptari cu caracter mecanic, pentru intreaga varietate de produse prevazute. Din acest punct de vedere, robotul industrial (RI este o componenta strict necesara sistemului. Acest lucru este conferit de marea lor flexibilitate, de domeniul larg al miscarilor, de posibilitatea executarii unor operatii diferite.

Zona industriala timisoreana este caracterizata si la ora actuala de o serie de activitati productive cu un volum mare de montaj: productie de motoare electrice, de aparate de masura si control, de corpuri de iluminat, etc. Iata citeva din motivele care au stau la baza hotaririi de elaborare a prezentei teme de cercetare.

2. Consideratii generale privind procesul de montaj

Abordarea tehnologiei ca sistem, precum si "revolutia" in tehnologia informatiei, au influentat in mod radical gandirea tehnologica in ultimele doua decenii. Realizarea tehnologiilor flexibile de montaj valorifica in esenta aceste doua directii.

Structura globala a unui sistem de montaj

robotizat este aratata in figura 1.

Structura globala a unui sistem de montaj

robotizat este aratata in figura 1.

Fig.1 Schema structuralǎ a unui sistem de montaj robotizat

Elementele acestei structuri - piesele, instalatiile periferice (alimentare / evacuare, control etc.), RI - trebuie privite ca un tot unitar datorita dependentelor reciproce dintre ele: operatiile de montaj se desfasoara intr-un anumit mediu, care la randul sau, influenteaza desfasurarea acestei operatii.

In forma sa cea mai generala, procesul tehnologic de montaj consta in montarea unui ansamblu compus din mai multe piese suprapuse care sosesc in sistem intr-o succesiune si pozitie oarecare. Suprapunerea este conditionata de orientarea relativa dintre piese. Flexibilitatea sistemului de montaj implica adaptarea lui automata la variatia mediului tehnologic. In acest scop, in cadrul sistemului, este necesara o conlucrare perfecta intre RI si instalatiile periferice, precum si controlul unui numar cat mai mare de parametri: identificarea formelor, controlul pozitiei pieselor ce intra in sistem, controlul fortelor si a momentelor in procesul de asamblare a doua piese, indeplinirea corecta a diferitelor etape ale montajului, viteze, acceleratii, etc.

Procesul tehnologic de montare a unui ansamblu compus din elementele constructive amintite se descompune intr-o succesiune de operatii elementare. Operatia elementara cea mai frecventa este operatia de montaj "binar" a doua elemente constructive:

Elementul primar - rezultat din operatii elementare anterioare;

Elementul secundar - ce urmeaza a se imbina cu cel primar.

Operatia elementara decurge prin urmatoarele actiuni succesive:

Identificarea elementului constructiv ce urmeaza a fi prehensat si asamblat, dintre elementele intrate in sistem, identificare realizatǎ cu ajutorul senzorului video in forma cea mai generala;

Determinarea pozitiei si a orientarii elementului constructiv (pe baza unui soft adecvat si prelucrarea imaginii achizitionate);

Alegerea efectorului adecvat prehensarii si montarii elementului constructiv;

Deplasarea efectorului in pozitia de prehensare;

Prehensarea elementului si deplasarea in zona de asamblare;

Efectuarea asamblarii

Controlul operatiei si stabilirea deciziei finale: bun, remediabil, imposibil.

De ce arbore - alezaj ?

Mediul tehnologic se prezinta ca un mediu dinamic in care diferitele componente isi schimba dimensiunile, pozitia, caracteristicile intr-un mod variat.

Variabilitatea de forma, dimensionala si de masa este specifica operatiilor de montaj, datorita faptului ca piesele care intervin pe parcursul operatiilor sunt diferite ca forma, masa, dimensiuni si rigiditati. Ponderea cea mai mare (aprox. 66 %) o au piesele rigide cu axa de simetrie. O analiza generala asupra variabilitatii de masa a scos in evidenta ca 70 % din piese au masa pana la 0.5 kg. Un numar mare de piese sunt elastice, deformabile ceea ce impune atentie in prehensarea lor si in procesul de asamblare. Este vorba despre piese de fixare (inele si saibe elastice, cleme, conducte etc), etansari (garnituri, inele "O", etc.), arcuri, conectori electrici, etc.

Variabilitatea operationala este de asemenea hotaratoare pentru procesul de montaj robotizat. Peste 90 % din operatiile de asamblare sunt din categoria "imbinare simpla" (arbore -alezaj) sau "imbinare libera si rotatie" si "imbinare filetata".

O clasificare ierarhica a pieselor de asamblat cu posibilitatea realizarii unui sistem expert pentru montaj este sugerata in figura 2. Includerea acestor aspecte intr‑un sistem CAD inteligent ofera posibilitatea obtinerii de informatii utile privind dispozitivele de prehensiune recomandate, dispozitivele de complianta necesare, senzorii de forta, etc.

![]()

Fig.2 Clasificarea ierarhicǎ a pieselor de asamblat

Operatia de montaj "binar" este afectatǎ de erorile de situare ale RI in realizarea operatiei. Aceste erori trebuie corectate pe parcursul operatiei. Corectia erorilor de situare presupune estimarea pozitiei relative a celor douǎ elemente ce urmeazǎ a se asambla, printr-o operatie de cǎutare. Procesul de cǎutare are loc automat si se realizeazǎ, ca la activitatea manualǎ, cu piesa care trebuie montatǎ.

Ca urmare a contactului celor douǎ elemente constructive care se monteazǎ, intre acestea apar forte de legǎturǎ. Aceste forte stau la baza metodelor de corectie a erorilor de situare. Corectia se poate realiza in mod pasiv - pe baza dispozitivelor de compliantǎ -, sau in mod activ - pe baza senzorilor de fortǎ/moment-, sau mixt.

Rolul dispozitivului de compliantǎ este sugerat in figura 3, unde piesa prehensatǎ se gǎseste sub actiunea torsorului fortelor de legǎturǎ.

|

Fig. 4 Dispozitiv de compliantǎ in baza de date |

|

Fig.3 Rolul dispozitivului de compliantǎ |

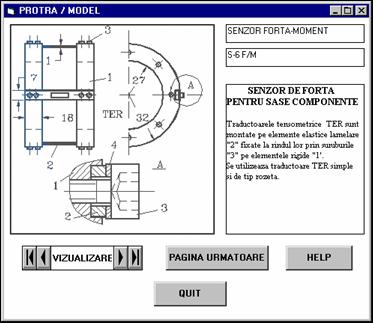

In figura 4 este prezentatǎ o filǎ din baza de date referitoare la dispozitivele de compliantǎ.

Recomandǎri privind senzori de fortǎ/moment posibili de utilizat in operatiile de montaj se obtin dintr-o bazǎ de date asemǎnǎtoare cu cea anterioarǎ (fig.5). Corectia activǎ se bazeazǎ pe mǎsurarea fortelor de legǎturǎ. Prelucrarea datelor astfel obtinute oferǎ informatii privind eroarea de situare. Sistemul de comandǎ al RI va comanda actionarea acelor cuple cinematice ale dispozitivului de ghidare al RI sau a modulului de pozitionare localǎ, astfel incat sǎ se reducǎ aceste erori.

Corectia mixtǎ se bazeazǎ pe combinarea celor douǎ procedee prezentate anterior.

Fig. 5 Senzor de fortǎ / moment in

baza de date

Din analiza modurilor de realizare a imbinǎrilor, rezultǎ cǎ montajul arbore ‑ alezaj are loc in principal printr-o miscare de translatie de sus in jos in conditiile erorilor de situare.

3. Modelul matematic al montajului robotizat arbore - alezaj

|

Fig. 6 Erori de situare |

Erorile de situare a douǎ piese in procesul de montaj se prezintǎ in figura 5.

Cazurile de situare pe parcursul montajului ale unui stift rigid sau elastic in perspectiva utilizǎrii unui dispozitiv de compliantǎ, permit o modelare structuralǎ a aspectelor fizice. O astfel de abordare favorizeazǎ in plus o modelare matematicǎ simplǎ a fenomenului de asamblare arbore - alezaj.

Contactul pe sanfren, si respectiv pe sanfren si generatoare este ilustrat in figura 7. Se utilizeazǎ notiunile de conexiune.

Asigurarea desmodromiei impune introducerea unor

conexiuni cinematice care sǎ aibǎ un

numǎr de grade de libertate:

Asigurarea desmodromiei impune introducerea unor

conexiuni cinematice care sǎ aibǎ un

numǎr de grade de libertate:

![]() (1)

(1)

Se deduce astfel cǎ intre dispozitivul de ghidare si stift trebuie sǎ fie introdus un lant cinematic variabil cu Lk = -5 (fig.7a) si Lk = -4 (fig.7b). Un lant cinematic cu structura variabilǎ poate fi realizat utilizand mecanisme cu cuple cinematice elastice.

Varianta unui astfel de dispozitiv proiectat

si realizat este ilustratǎ in figura 8.

Modelul mecanic este prezentat in figura 9 (1 n -

ele-mente elastice, CE - centrul elastic aldispozitivului, Ki -

rigiditǎtile echivalente ale dispozitivului).

Varianta unui astfel de dispozitiv proiectat

si realizat este ilustratǎ in figura 8.

Modelul mecanic este prezentat in figura 9 (1 n -

ele-mente elastice, CE - centrul elastic aldispozitivului, Ki -

rigiditǎtile echivalente ale dispozitivului).

O parte din ecuatiile modelului matematic care descrie modelul prezentat sunt (fig.10):

(2)

(2)

![]() (3)

(3)

(4)

|

Fig. 10 Elemente principale pentru modelul dispozitivului de compliantǎ |

|

Fig. 9 Modelul mecanic al dispozitivului de compliantǎ |

Miscarea stiftului fatǎ de alezaj este descrisǎ in general de ecuatiile:

|

Fig. 11 Simularea legilor de miscare in procesul de montaj |

![]() (5)

(5) ![]() (6)

(6) ![]() (7)

(7)

unde notatiile sunt cele clasice ( Fix si Fiy sunt componentele fortelor ce actioneazǎ asupra stiftului, m este masa ansamblului stift - efector etc.).

Un aspect din simularea procesului de asamblare in mediul soft LabView este ilustrat in figura 11.

Simularea matematicǎ a procesului de asamblare permite determinarea celor mai bune conditii de lucru, optimizǎri.

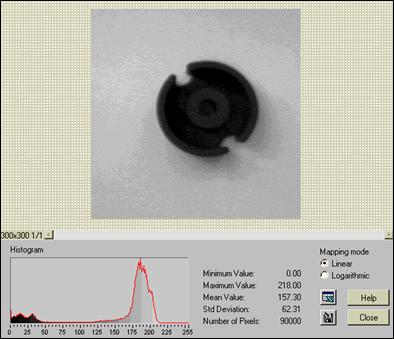

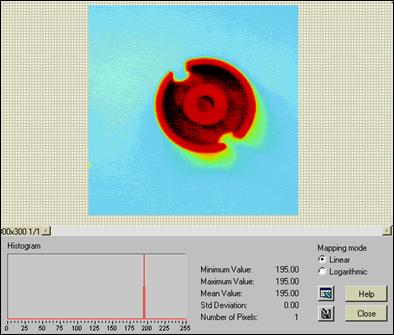

4. Recunoasterea formei pieselor

Operatii simple pentru operatorul uman datoritǎ conlucrǎrii manǎ - ochi pot deveni dificile in cazul utilizǎrii RI. Una dintre acestea este recunoasterea formei pieselor. In Laboratorul de senzori si traductoare s-a abordat acest aspect. Imaginea unui miez din feritǎ in gri si imaginea prelucratǎ sunt prezentate in figura 12 si respectiv figura 13.

Fig. 12 Imaginea in gri a miezului de feritǎ

Fig. 13. Imaginea prelucratǎ a miezului din feritǎ

5. Concluzii

Aspectele teoretice prezentate pun in evidentǎ problemele esentiale ale montajului robotizat arbore (stift) - alezaj abordate de colectivul de cercetare. Aceste aspecte permit stabilirea conditiilor optime de lucru, desemnarea variantelor optime ale dispozitivelor, etc.

Desfǎsurarea etapelor urmǎtoare ale temei vor permite confirmarea modului de lucru, amendarea unor aspecte, etc., prin realizǎrile practice si experimentǎrile ce vor fi efectuate.