|

|

|

Fazele procesului tehnologic in industria moraritului

In industria moraritului procesul tehnologic se imparte in cinci faze tehnologice:

Pornind de la aceste cinci faze o moara are urmatoarele sectii principale:

|

Depozit cereale (porecuratatoria) |

Curatatoria |

Moara Propriu- zisa |

Depozit de produs finit |

|

|

neagra |

alba |

|||

2.1 Receptia cerealelor

In cadrul acestei faze se face o receptie calitativa si una cantitativa.

Receptia cantitativa are ca scop verificarea cantitatii de cereale care intra in moara.

Receptia calitativa are ca scop verificarea indicilor de calitate a cerealelor. Acesti indici de calitate pot fi senzoriali( aspect, culoare, mios, gust) sau fizico-chimici(sticlozitate, continut de corpuei straine, umiditatea, gluten umed, indicele de deformare a glutenului). Aceste determinari se fac in laboratorul morii conform STAS-ului iar in urma rezultatelor obtinute se elaboreaza strategia ulterioara de prelucrare a cerealelor receptionate.

2.2 Depozitarea cerealelor

Depozitul morii are ca scop realizarea unui stoc tampon decereale care sa asigure continuitatea procesului tehnologic. Depozitarea cerealolor in bune conditii necesita spatii corespunzatoare destinate acestui scop. Aceste spatii trebuie sa indeplineasca anumite conditii in concordanta cu necesitatile de receptionare si conservare. Aceste conditii sunt:

- spatiile de depozitare sa fie usor accesibile

- sa ofere un spatiu de depozitare uscat, sa permita aerarea mecanica a produselor depozitate

- sa permita controlul parametrilor de stare si monotorizarea acestora in timpul depozitarii

Ca spatii pentru pentru depozitarea cerealelor, in functie de durata de conservare, putem avea:

- spatii pentru o depozitare de lunga durata: platforme, soproane

spatii pentru o pastrare indelungata a cerealelor: magazii, silozuri

Platformele, soproaenle si chiar magaziile sunt folosite la depozitarea la locul de recoltare. Cele mai folosite spatii de depozitare sunt silozurile. Desi sunt mai scumpe decat magaziile, silozurile asigura cele mai bune conditii de conservare a cerealelor, se preteaza la mecanizarea completa si la automatizarea procesului tehnologic caracterizandu-se printr-o explotare usoara. In general, un siloz are urmatoarele parti constructive de baza:

turnul masinilor

corpul silozului

Turnul masinilor: constituie centrul de productie cu care sunt legate celelalte sectii ale silozului. In el sunt amplasate principalele mijloace de transport si conditionare: snecuri, elevatoare, curatitoare, cantare, etc.

Corpul silozului: are ca functie de baza conservarea in bune conditii a cerealelor. Pentrua ceast el trebuie sa indeplineasca anumite conditii:

sa protejeze cerealele de actiunea factorilor de madiu

sa nu permita accesul daunatorilor de orice forma

sa nu permita formarea condensului pe suprafata interioara a peretilor silozului

sa nu existe pericol de incendiu si explozii

Fundatiile pot fi de mai multe feluri in functie de natura solului pe care este amplasat silozul.

Celulele de siloz sunt partea principala si reprezinta spatiul de depozitare real. Elementele geometrice ale celulei, dimensiunile in plan, inaltimea optima si maxima a acestora, precum si amplasarea lor se determina in functie de materialul depozitat, de spatiulo disponibil si de natura terenului de fundatie. Pentru constructia silozului se foloseste betonul armat, caramida armata si otelul, cele mai bune fiind cele cu sectiune rotunda sau dreptunghiulara.

In general aceste silozuri trebuie sa asigure depozitarea unei cantitati de cereale, care sa asigure functionarea morii pe 2-3 luni. In silozuri cerealele se depoziteaza pe calitati. La depozitare au loc anumite procese:

- respiratia

- postmaturatia

- autoincalzirea

- incingerea

Procesele fiziologice care pot avea loc la depozitare in masa de boabeau o actiune complexa asupra starii acestuia, putand conduce la degradarea partiala sau totala a cerealelor.

Respiratia este unul din procesul de baza a mesei de boabe. Cerealele depozitate sunt organisme vii si isi procura energia necesara proceselor metabolice din celule prin respiratie.Prin acest proces substantele organice din bob sunt transformate in CO2, H2O si o contaminare de caldura. Procesul de respiratie este influentat de o serie de factori:umiditate, temperatura, aerarea silozului, gradul de maturitate biologicaa mesei de boabe, starea si natura cerealelor.

Umiditatea cerealelor influenteaza in mare masura procesul de respiratie, cresterea intensitatii respiratiei boabelorfiind pusa in evidenta atunci cand acestea ajung la o umiditate de echilibru. Umiditatea critica a cerealelor la care se intensifica la maxim respiratia este 14,5-15%. Cercetarile efectuate au stabilit ca odata cu cresterea temperaturii respiratia se intensifica ajungand la maxim la 45-500C dupa care intensitatea procesului scade. Acest lucru este posibil deoarece la temperaturi mai mari de 500C are loc denaturarea termica a proteinelor din bob si inactivarea enzimelor. Aerarea silozului este importanta deoarece CO2 rezultat din respiratie influenteaza negativ capacitatea germinativa a boabelor. In ceea ce priveste gradul de maturitate biologica s-a observat ca boabele proaspat recoltate au o umiditate mare si o activitate enzimatica mai intensa si respira mai activ in timpul depozitarii. In ceea ce priveste starea si antura cerealei s- observat ca boabele sistave respira mai mult decat cele normale pentru ca au o umiditate si activitate enzimatica mai mare datorita ponderii mai mari ai germenului in bob. Deasemenea boabele strivite sau atacate de insecte au o incarcatura microbiologica mai mare, motiv pentru care respira mai intens.

Postmaturatia: cerealele proaspat maturate poseda o serie de particularitati specifice avand insusiri tehnologice slabe. Acest lucru se explica prin faptul ca in faza recoltarii boabele nu sunt ajunse la maturitate deplina, in ele nefiind terminate procesul sintezei secundare. Complexul de procese care au loc in cereale in timpul depozitarii si care duc la imbunatatirea insusirilor tehnologice si seminale se numeste postamturatie. Studiile efectuate arata ca pe masura finalizarii procesului de maturizare activitatile enzimatice si intensitatea respiratiei scad, cerealele devenind mai mature din punt de vedere fiziologic si intrand in stare de repaos. Postmaturatia are loc numai atunci cand procesele sintetice din masa de boabe predomina fata de cele hidrolitice. Acest lucru devine posibil numai atunci cand umiditatea boabelor este scazuta. Pe de alta aprte cerealele ajung la maturitate deplina numai la temperaturi pozitive si cel mai repede la 15-300C. In concluzie se poate spune ca maturizarea dupa recoltare este insotita de imbunatatirea insusirilor calitatilor cerealelor si este perioada cea mai dificila de depozitare datorita multiplelor procese care au loc in masa de boabe.

Germinarea este un proces nedorit si apare la depozitarea neglijenta a cerealelor. Pentru declansarea procesului de germinare este necesara o cantitate de apa mult mai mare decat cea care poate fi absorbita sub forma de vapori. Numai absorbtia de apa capilara permite boabelor sa treaca procesul de imbibare cu apa si sa inceapa sa germineze. In urma procesului de germinare creste cantitatea de substante solubile din bob si se intensifica activitatea enzimatica rezultand o scadere a calitatii si cantitatii glutenului.

Autoincalzirea este cauzata de un proces de respiratie foarte intens datorat umiditatii mari a cerealelor, unui grad inalt de infectare cu microorganisme si a existentei unui grad de impuritati amre cu burieni care participa si ele la respiratie alaturi de masa de boabe. In urma autoincalzirii temperatura cerealelor creste si apare o transpiratie locala. Aceste fenomene sunt urmate de o crestere brusca a temperaturii, moment in care autoincalzire se transforma in incingere.

Incingerea este un proces in urma caruia cerealele isi modifica culoare, gustul, mirossul. In procesul de incingere se deosebesc etapele:

intre 24-300C nu apar modificari in amsa de cereale

la 400C se modifica culoare si microflora disparand bacteriile herbicole si aparand mucegaiurile

la 500C in sus culoarea devine rosiatica , germinatia este nula si se modifica proprietatile de curgere ale cerealelor

la 650C culoarea devine neagra, endospermul se taseaza foarte mult si formeaza bulgari

dupa atingerea temperaturii de 650C inceteaza functiile vitale ale microflorei mezofileiar procesul de incingere inceteaza, insa cerealele sunt complet degradate.

Exista trei amri categorii de incingeri:

- in cuib: poata sa apara in orice loc al masei de boabe si se poate datora cresterii accidentale a umiditatii cerealelor cauzate fie de degradari ale acoperisului sau ale hidroizolatiei

- in straturi: poate fi in strat vertical sau orizontal

- generalizata

Datorita posibilitatilor multiple de aparitie a incingerii in orice masa de cereale si datorita efectului negativ pa care-l are aceasta asupra calitatilor cerealelor este obligatorie monotorizarea lotului de cereale supuse depozitarii. In acest scop parametrul principal care trebuie urmarit in mod constant este temperatura masei de boabe

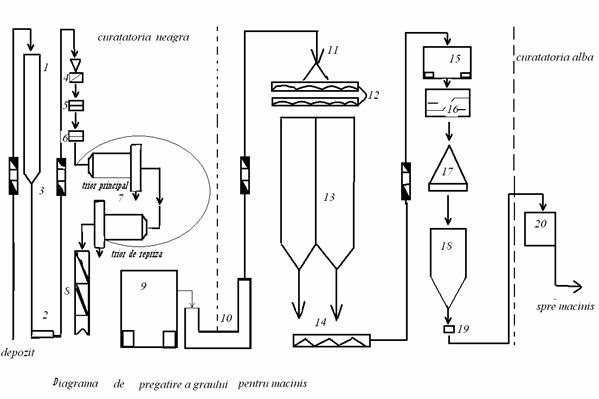

2.2.1 Diagrama depozitului de cereale

Diagrama depozitului de cereale puncteaza principalele operatii tehnologice din depozit: precuratirea, depozitarea si formarea particulelor omogene.

1- buncar receptie cereale

2- snec transparent

3- elevator

4- cantar automat

5- separator, aspirator

6- magnet permanent

7- snec distibuitor

8- celule de siloz

9- snec distribuitor

Precuratirea se realizeaza intotdeauna inainte de depozitarea cerealelor deoarece existenta in masa de boabe a corpurilor straine exercita o influenta negativa ducand la diminuarea insusirilor tehnologice si seminale ale acestora. Corpurile straine minerale si organice din masa de cereale constituie medii favorabile pentru dezvoltarea de microorganisme care degradeaza produsul.

In aspiratorul-separator precuratirea, adica separarea impuritatilor, are loc prin utilizarea combinata a doua principii de separare, si anume cea pe baza diferentei de marimi si cea pe baza proprietatilor aero-dinamice. Obtinerea partidelor omogene numite si poveri sau loturi pentru macinis se realizeaza prin amestecarea a doua sau mai multe loturi de cereale pe baza indicilor:

masa hectolitrica - sticlozitate- continut de gluten umed

indici de deformare a glutenului

umiditate

La formarea amestecului numai unul din acesti indici este de baza, ceilalti calculandu-se si pe baza cantitatii de cereale. De obicei indicele de baza se considera glutenul umed.

Pregatirea cerealelor pentru macinis

Aceasta faza procesului tehnologic urmareste aducerea cerealolor in starea in care ele sunt optime pentru procesul de macinare si pentru obtinerea fainurilor de calitate buna.Faza de pregarire a cerealolor pentru macinis cuprinde o serie de operatii care pot fi grupate in doua categorii :

separarea corpurilor straine

conditionarea cerealelor

I. Separarea corpurilor straine

Separarea corpurilor straine este o operatie prin care se urmareste indepartarea impuritatilor albe si negre din cereale. Acest lucru se realizeaza prin trecerea succesiva a cerealelor prin mai multe utilaje a caror principiu de functionare se bazeaza pe diferente dintre insusirile morfologice si fizice ale cerealelor de baza.La baza separarii corpurilor straine stau urmatoarele :

1. compozitia granulometrica ( marimea ,lungimea , grosimea) in scopul separarii dupa acest principiu sunt folosite impletituri de sarma sau tabla perforata ( site). Daca ochiurile au un diametru <1mm si ciururi daca au ochiuri mai mari de 1 mm.In urma operatiei de separare masa initiala de produs se imparte in doua : - partea de deasupra ( refuz) ; - partea care trece ( cernut)

2. proprietati aerodinamice . Separarea pe baza acestor proprietati se face cu ajutorul unui curent de aer in functie de directia curentului de aer fata de directia de cadere a masei de cereale putem avea :

- tarare - cand curentul este paralel cu masa de cereale avand aceeasi directie dar sensuri opuse

- vanturare - cand curentul de aer este perpendicular pe directia de curgere a cerealelor.

3. densitatea masei de boabe . Acest principiu se foloseste la indepartarea impuritatilor grele si se intalneste la utilajul masa densimetrica.

4. formarea boabelor de cereale, se intalneste la utilajul numit trior, marimea determinata fiind lungimea boabelor.

5. viteza de rostrogolire pe un plan inclinat . Se intalneste la triorul spiral.

6. proprietatile magnetice se intalnesc la separarea impuritatilor fieroase cu magneti permanenti.

7. proprietatea hidrodinamica este un principiu utilizat la masinile de spalat cereale .

II.Conditionarea cerealelor

Conditionarea graului se efectueaza in scopul modificarii insusirilor mecano- structurale ale bobului pentru obtinerea celei mai bune eficiente de macinis.Se urmareste marimea elasticitatii invelisului, reducerea consistentei endospermului, de asemenea se urmareste modificarea insusirilor de panificatie in sensul imbunatatirii glutenului. Conditionarea cerealolor presupune o serie de operatii :

decojire,periere

umectare

tratament hidrodinamic

1. Decojirea, perierea - este o prelucrare pe cale uscata a invelisului boabelor si se realizeaza cu ajutorul masinilor de decojit numite decojitoare si cu ajutorul masinilor de periat.

Decojirea primara( desprafuirea) se realizeaza cu ajutorul decojitoarelor prevazute cu manta de sarma impletita sau tabla perforata pe baza frecarii dintre boabele de cereale si manta, praful rezultat fiind praful negru, nefurajer, ce contine 90% praf mineral si 10% cenusa.

Decojirea secundara sau propriu-zisa urmareste indepartarea invelisului pericardic al bobului de grau si partial al germenului. Operatia se realizeaza cu ajutorul descojitorului cu manta abraziva din smirghel, ceea ce conduce la un efect intens de decojire, praful rezultat fiind praful alb cu valoare furajera cu continut 6-8 % cenusa. Perierea cerealor se face cu peria de grau in scopul indepartarii particulelor de coji desprinse de bob care mai sunt inca aderente acestuia .

2. Umectarea cerealelor

Principiul obiectiv al umectarii este de a asigura umiditatea optima care sa permita urmatorele :

- o separare prin cernere cat mai intensa intre invelis si endosperm, sa rezulte un endosperm cat mai fiabil care sa se macine usor, sa permita obtinerea unei cantitati mari de grisuri si a unei cantitati mai mari de faina.

Prin procesul de srotare sa permita obtinerea unei cantitati optime de faina alba cu un continut redus de cenusa si reducerea consumului de energie prin uniformizarea duritatii boabelor. Umectarea se realizeaza in celulele de odihna ale silozului in doua trepte:

prima umectare de profunzime care urmareste modificarea coeziunii dintre invelis si endosperm, aceasta umectare este urmata de o odihna intre 2-6 h.

Umectarea care patrunde in endosperm in urma umectarii de profunzime da nastere la tensiuni care creeaza micofisuri in endosperm. Datorita acestui lucru in procesul de sfaramare a cerealolor rezulta o cantitate mare de produs intermediar din care ulterior se obtin faina de calitate superioara.

Umectarea suprficiala care urmareste modificarea proprietatilor fizico-mecanice ale invelisului in sensul cresterii elasticitatii lui si reducerii fiabilitatii, aceasta umectare este urmata de o perioada de odihna de 15-20 s.

3. Tratamentul hidrometric

Tratamentul hidrometric se aplica in general numai la grane de calitate extrema la cele foarte slabe si la cele foarte puternice, consecintele tratarii hidrometreice sunt :

se imbunatatesc insusirile fainii( culoarea)

se imbunatateste glutenul( glutenul tare devine plastic iar glutetnul slab devinbe mai elastic)

creste extractia de faina ca o consecinta a scaderii cantitatii minerale

reduce consumul de energie electrica la macinare

Tratamentul hidrometric se aplica in diverse varietati si instalatii speciale, instalatii de dezaburire sau coloane de conditionare, coloanele de condens pot lucra fie la presiuni atmosferice, fie in vid , cu aer sau cu apa calda . Coloana de condens are 3 zone :

1 . zona I in care se face o incalzire pana la 40 grade C a masei de boabe

2.zona IIin care se face o uscare la 40 de grade constant

3.zona IIIin care are loc o racire controlata pana la 20 grade C

In exploatarea coloanelor de condens se recomanda apa calda deoarece coeficientul de transfer de caldura la boabele de cereale este mai bun iar caldura specifica este mai mare decat a aerului . In consecinta, un volum mai mic de apa calda este necesar pentru a transporta aceeasi cantitate de caldura ca un volum mai mare de aer.

Instalatiile de aburire realizeaza transportul hidrotermic prin soc cu ajutorul aburului.Cerealele sunt incalzite pana la 50 -60 grade C timp de 30 - 50 min. dupa care urmeaza o odihna scurta , o spalare la 25 grade C si o uscare controlata la 20 grade C.

Alegerea schemei de pregatire a cerealelor

Alegerea unei anumite scheme de pregatire se face in functie de capacitatea morii si natura cerealei. Pentru morile cu capacitate mare care prelucreaza graul se practica o schema dezvoltata. Daca se prelucreaza secara, se alege un numar mai mare de operatii pregatitoare. Succesiunea fiind aceeasi, cea mai sumara schema este la porumb.

Cerealele sunt aduse din depozit cu elevatorul 3, ele ajung in celula de rezerva 1, care are rolul de a crea un stoc - tampon de cereale pentru cazul cazul in care apar defectiuni in sistemul de transport din silozul depozitului si nu dorim sa intrerupem functionarea sectiei de pregatire a cerealolor cu ajutorul transportorului Melcat 2 si elevatorului 3 .

Cerealele sunt conduse la cantarul automat 4, care inregistreaza cantitatea de produs ce intra in curatatorie. De aici cerealele ajung la separatorul aspirator 5 unde indeparteaza impuritatile pe baza a doua principii:

componenta granulometrica

proprietatile aerodinamicii

Impuritatile metalice se separa cu ajutorul magnetului permanent 6. Bateria detrioare 7 separa boabele pe baza formelor determinante, fiind lungimea.

Trioarele sunt formate dintr-un tambur orizontal rotativ, prevazut in interioir cu alvelole stantate in care patrunde graul impreuna cu impuritatile.In timpul rotirii tamburului, boabele cad in alveole in momentul schimbarii centrului de greutate al acestuia. Impuritatile mai mici vor ajunge in trirul spiral de unde mai selecteaza o data eventualele boabe ramase si impuritatile.

Boabele se dau separate in triorul de repriza ajung la decojitorul de desprafuire 9 unde are loc operatia de indepartare a prafului aderent la suprafata bobului, decojitorul 9 este prevazut cu manta cilindrica din tabla perforat sau plasa de sarma.

In interiorul mantalei gasindu-se un rotor cu palete, acest rotor cu palete proiecteaza boabele de grau pe manta, desprafuirea realizandu-se ca urmare a lovirii boabelor de manta si paletele rotorului precum si datorita frecarii dintre ele. Pentru desfasurarea desprafuirii cerealolor pot fi dirijate la masina de spalat 10 ( sau nu ).

Masina de spalat are un bazin de spalare prevazut cu un snec, care asigura transportul masei de boabe prin bazin. In continuarea bazinului de spalare exista o coloana de zvantare prevazuta cu un rotor cu palete care proiecteaza cerealele pe o manta perforata.

Spalarea cerealelor se aplica obtional, umectarea de profunzime se executa cu aparatul de udat 1, cantitatea de apa fiind stabilita an functie de necesitatile tehnologice.

De la aparatul de udat 11, graul este preluat de un transportator 12, in celulele de odihna 13, de aici cu ajutorul transportotului 14 si elevatorului 3 , la decojitorul propriu - zis 15, acesta are o constructie asemanatoare celui de desprafuire cu deosebirea ca mantaua este confectionata din material abraziv sau impletitura de sarma cu sectiunea patrata.

Aici se indeparteaza invelisul pericardic si o parte din germeni. Decojirea este completa la masina de periat 16, care are o constructie asemanatoare cu a decojitoarelor de desprafuire, dar rotorul mai are in plus pe langa palete si perii. Umectarea superifiala are loc in aparatul 17, in care apa trimisa asupra cerealelor prin diuze este prevazuta foarte fin dand un aspect de ceata.Urmeaza odihna 15- 30 min. in 18, care poate fi chiar buncarul de rezerva pentru srotul I de la macinis, cantarul 20 inregistreaza cantitatea de cereale care iese din sectie.

1. celula de rezerva

2. transportator melcat(snec)

3. elevator

4. cantar automat

5. separator aspirator

6. magnet permanent

7. baterie detrioare

8. trior spiral

9. decojitor de desprafuire

10. masina de spalat cereale

11. aparat de udat

12. transportor dublu

13. celula de odihna

14. transportor melcat

15. decojitor propriu -zis

16. masina de periat cereale

17. aparat de ceta

18. celula de odihna

19. aparat de procentaj

20. cantar automat

Faza a IV-a. Macinarea cerealelor

Macinarea cerealelor se realizeaza in sectia de macinis care este moara propriu zisa si este operatia prin care se urmareste transformarea cerealelor in fainuri, aceasta transformare se realizeaza printr-un complex de operatii tehnologice care pot fi grupate in urmatoarele operatii de baza :

maruntire

cernere ( sortare dimensionala)

curatirea produselor intermediare ( sortare calitativa)

1. Maruntirea

Este operatia prin care sunt reduse dimensiunile geometrice ale cerealelor prin invingerea fortelor de coeziune moleculara sub actiunea unor eforturi mecanice exterioare in urma operatiei de maruntire, rezulta un amestec de partiucule, forme dimensiuni si calitati diferite.

Efectul de maruntire se apreciaza prin gradul de sfaramare

![]() [10,,1000]

[10,,1000]

∆S- cresterea suprafetei totale a particulelor

S1 - suprafata initiala a particulelor

Macinarea este influentata de :

caracteristicile finale

insusirile fizico - mecanice ale cerealelor

caracteristicile utilajului de maruntit

1. Caracteristicile finale cand prin macinare se urmareste obtinerea de fainuri integrale, prin maruntire se urmareste numai sfaramarea boabelor de cereale, cand vrem sa obtinem fainuri pe calitati, pe langa maruntire se urmareste o separare cat mai buna a particulelor de endosperm de invelisul bobului, astfel incat in particulele de invelis sa nu existe pierderi de endosperm, iar particulele sa fie lipsite de particule de invelis.In acest caz maruntirea se desfasoara in doua etape :

- Srotuirea

- Macinarea (propriu-zisa)

Srotuirea este o operatie care se realizeaza o sfaramare grosiera a boabelor, scopul primelor pasaje de srotuire este obtinerea de cantitati cat mai mari de produse intermediare iar la ultimele pasaje separarea particulelor de invelis .

Macinarea propriu-zisa se realizeaza la macinatoare, unde primele pasaje urmaresc separarea particulelor de endosperm de particulele de invelis, operatie numita desfacerea grisurilor. Urmatoarele pasaje urmaresc maruntirea particulelor de endosperm, iar in ultimele pasaje se separa total invelisul .

2. Invelisurile fizico-mecanice ale granelor cea mai importanta care influenteaza maruntirea este rezistenta boabelor. Pentru ca un proces de maruntire sa se desfasoare cu maxim de eficienta, este necesara cunoasterea energiei specifice de sfaramare a tensiuniide maruntire si a fortei de sfaramare a invelisului boabelor.

3.Caracterele utilajelor de maruntire

Utilajul de baza cu care se face maruntirea este valtul de moara , este un utilaj modern, complet automatizat si mecanizat. Organele de lucru le constituie tavalugi care se rostogolesc in sensuri contrare cu viteza periferice diferite Maruntirea se realizeaza in urma eforturilor de forfecare si de strivire din acea zona.

Caracteristici tehnice ale valturilor sunt:

aspectul suprafetei tavalugilor. Suprafata cilindrica a tavalugilor poate fi refluita sau neteda alegerea se face in functie de procesul tehnologic astfel daca tavalugii se folosesc pentru sfaramarea boabelor si separarea endospermului de invelis suprafata va fi rifluita daca se folosesc la transformarea particoleleor de endosperm in faina suprafata va fi neteda.

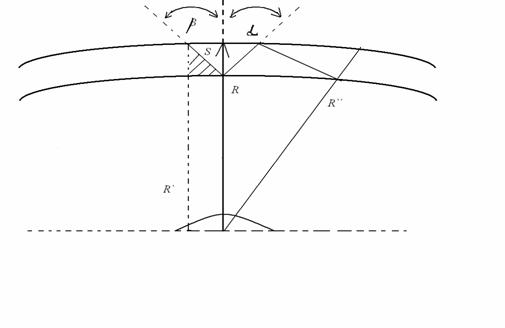

profilul riflurilor joaca un rol esentiala in realizarea gradului de maruntire si a dimensiunilor granulelor obtinute. Riflurile sunt crestaturi realizate prin practicarea unor santuri pe suprafata laterala a tavalugilor. Profilul riflurilor vazut in sectiune se caracterizeaza prin unghiul taisului notat cu α si unghiul spatelui notat cu β. ∑=∆/μα + β

unghi de taiere a profilului

Suprafata mica a profilului se numeste taisul riflului, se noteaza cu T, iar suprfata mare se numeste spatele riftului si se noteaza cu S .

Inclinarea riflului ( dral) se exprima in procente. Riflurile se traseaza pe suprafata tavalugilor sub forma de elice cu pas foarte mare si inclinata fata de generatoare in procesul de macinare. In procesul de macinare este foarte important ca cei doi tavalugi sa aibe aceeasi inclinare si acelasi sens.

numarul riflurilor referitor la acest aspect se poate discuta de doi parametrii

n- numarul riflurilor pe 10 mm, lungimea de circumferinta a tavalugului.

Nr - numarul total de rifluri pe circumferinta tavalugului.

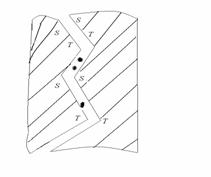

Pozitia riflurilor tavalugului pereche este o caracteristica cu un rol deosebit de important in procesul de maruntire, prin pozitia riflurilor se intelege situatia in care se gasesc fata si spatele riflurilor de pe tavalugul rapid fata de fata si spatele de pe tavalugul lent in timpul rotirii, dupa posibilitatile de intersectie a riflurilor celor doi tavalugi, se disting 4 pozitii :

1. Tais pe tais

Este folosita la primele pasaje de srotuire, boabele care se macina sunt prinse de tasurile tavalugului cu viteza mica ( tavalugul lenes), iar taisurile tavalugului cu viteza mare ( rapid) trec peste ele, iar rezultatul obtinut poate fi comparat aproximativ cu o taietura facuta de un foarfec, deci avem de a face cu o solicitare de forfecare.

2. Spate pe spate

Aceasta pozitie se foloseste la macinatoare pentru obtinerea fainurilor de calitate. Datorita unghiului plat al spatelui acesta ofera un reazam boabelor ce se macina, care aluneca in zona de macinare, spre muchiile riflurilor tavalugului rapid, unde sunt supuse maruntirii, in acest caz spatele plat al riflului exercita o solititare de forfecare si strivire.

3. Exista pozitii intermediare T pe S si SPATE pe TAIS dar care se folosesc mai rar, fie la inceputul procesului de srotuire, fie la pasajele intermediare de srotuire.

2. Cernerea

Sortare dimensionare

In urma operatiei de maruntire, rezulta un amestec de particule care difera dupa forma, dimensiune si calitate. Pentru o buna prelucrare ulterioara, aceste amestecuri se supun unei sortari in vederea obtinerii de fractiuni cu dimensiuni granulometrice cat mai apropiate, aceasta sortare se face prin cernere cu ajutorul sitelor cand se obtin cele doua fractiuni, cernutul si refuzul.

Pentru ca particulele obtinute la maruntire au un anumit grad de faramare, la cernere apare efectul de stratificare al acestora. Motiv pentru care cernerea se realizeaza nu nu mai dupa dimensiuni ci si dupa calitatea produsului, amestecul supus cernerii si fractiunile sunt caracteristice din punct de vedere granulometric de un coeficient notat cu K.

Acest coeficient este exprimat printr-o fractie in care cifra de la numarator reprezinta numarul sitei care refuza in totalitate amestecul. Deci coeficientul exprima limitele de granulozitate ale amestecului. Sitele folosite pot fi metalice sau textile .

- Sitele metalice se folosesc pentru cernerea produsului de granulozitate mare si cu un continut mare de invelis, adica amestecuri ce au un coeficient de frecare mare. Aceste site se confectioneaza din otel zincat, cupru si alte materiale metalice. Prin tesatura simpla, in general ochiurile mentinandu-si formele si dimensiunile. Numarul sitelor se face in mai multe moduri dupa numarul de fire pe cmpatrat, dupa latura ochiurilor sitei sau dupa marimea suprafetei utile a sitei.

- Sitele textile pot fi din matase naturala sau fibre artificiale. Dupa destinatie, sitele din matase naturala pot fi pentru grisuri, notate cu GG, precedat de numarul sitei sau petru faina , se noteaza cu cifre romane de la I la IX.

Aceste site pot fi confectionate fie prin tesatura

- simpla

- speciala ajurata pentru mentinerea ochiurilor firele fiind supuse unui tratament de rigidizare, in functie de grosimea firului putem avea urmatoarele categorii de site:

-prima(foarte usoare)-100u dimensiunea in microni

-ExtraX(usoare)-105 u

-ExtraXX(grele)-110u

ExtraXXX(foarte grele)-mai mari de 110u

In urma operatiei de cernere se obtin urmatoarele fractiuni

I. Refuzul superior format din :

-siroturi mari se noteaza cu M-K=0/12

-siroturi nici cu m-K=12/18

II.Grisuri mari cu K=18/32

Grisuri mijocii K=32/46

Grisuri mici k=46/56

III.Dunsuri:

-aspre-K=56/66

-moi-K=66/IX

Grisurile si dunsurile reprezinta produse intermediare in care predomina endospermul.

Facorii care influienteaza cernera sunt

Viteza aceasta trebuie astfel aleasa incat particolele de produs sa aiba timp sa treaca prin ochiurile sitei, iar particolele de refuz sa nu se intepeneasca intre ochiuri

Viteza de deplasare este la randul influientata de inaltimea stratului de produs de dimensiunile particulelor greutatea specifica produsului greutatea volumetrica si de turatie.

Viteza si debitul de alimentare cu produsul supus cernerii alimentare trebuie sa se faca continuu, uniform si pe toata latimea sitei, iar stratificarea produsului pe sita trebuie sa fie cat mai aproape de punctul de alimentare.

-alegerea sitelor si modul de dispunere respetiv succesiva ochiurilor sitei, Alegerea acestor parametri trebuie sa se faca astfel incat cernerea sa fie satisfacatoare atat din punct de vedere cantitativ, cat si calitatea prin productivitatea si prin separarea cernutului din amestec. Utilajul cu care se realizeaza operatia de cernere este sita plana multipla, care insumeaza un numar mai mare de site asezate suprapus puse simultan in miscare de un organism liber oscilant.

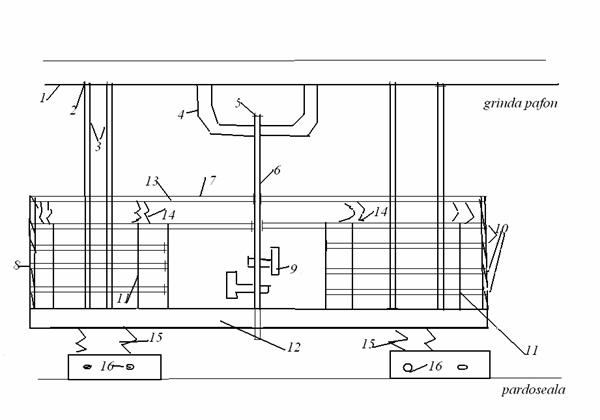

Utilajul folosit la cernerea este sita plana, sita multipla insumeaza mai multe site asezate suptapus, puse simultan in miscare de un organism liber oscilant.

Sita plana tip 812

5. Grinda de sustinere

6. Cleme de prindere

7. Tije de bambus

8. Suport

9. Roata de actionare

10. Arbore

11. Capac

12. Cadru de strangere a sitelor

13. Contrareutati

14. Site asezate suprapus

15. Tirant

16. Fond colector

17. Rama sustinatoare ciorapi

18. Ciorapi pentru alimentare

19. Ciorapi pentru evacuare

20. Cutie de fixare pe pardoseala

Sita plana de tip 812

Este alcatuita din doua pachete a cate 12 rame cu site. Acestea sunt sustinute printr-un cadru cu rame laterale 8, cat si prin unele profiluri dintr-un schelet interior acoperit cu capacul 7. Strangerea acestor rame cu site se realizeaza cu ajutorul titantilor 11. Miscarea plan oscilanta este transmisa de catre un organism de actionare 5, suspendat pe o grinda din tavan cu ajutorul suportului 4 catre axul 6, la sistemul cu excentric si contragreutati 9.

Intregul cadru este legat de grinda 1 prin intermediul tijelor elastice 3, care pot fi confectionate din bambus sau lemn de corn. Sitele sunt alimentate prin polita 13 si ciorapii 14. Sub pachetul de site se gaseste fundul de colectare al celor 8 fractiuni de macinis. Evacuarea are loc prin ciorapii 15, care sunt in legatura cu un sitem de conducte de la etajul inferior. Sita tip 612 functioneaza dupa acelasi principiu dar are 6 pasaje si nu 8.

3. Curatirea produselor intermediare. Sortarea calitativa

Produsele intermediare care se obtin la primele pasaje de maruntire reprezinta amestecuri de particule de endosperm curat, particulele de invelis curat, particule de endosperm care au si particule de invelis aderent.

Prin operatia de curatare se realizeaza sortarea acestor 3 fractiuni numai dupa aceasta operatie, produsele intermediare sunt trimise la macinarea finala.

Separarea pe fractiuni a particulelor intermediare este posibila datorita diferentei de forma, greutate si volum dintre partiucule. Operatia tehnologica prin care se realizeaza separarea, avand la baza aceste proprietati se efectueaza cu masinile de gris.

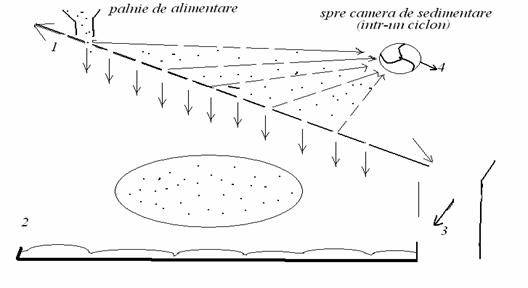

1 - sita care are o miscare de dute- vino

2- transportor elicoidal ( snec)

3- canal de evacuare

4 - ventilator

Masinile de curatat gris separa particulele in 3 categorii

- particule care au viteza de plutire mai mica decat viteza de antrenare. Ele sunt antrenate prin aspiratie si sunt sedimentate intr-o camera de dispunere sub forma de pleve.

-particule care au viteza de plutire apropiata cu cea a curentului de aer si care sunt depuse pe sita cu miscari oscilatorii si sunt alimentate printr-un canal de colectare sub forma de capete.

- particule care au viteza de plutire mai mare decat viteza aerului, de antrenare care de obicei sunt formate din particule de endosperm si trec prin sita, neputand fi antrenate.

Grisurile avand particule de marimi variate sunt alimentate prin palnia de alimentare a masinii de gris. Dupa aceea, grisul ajunge pe sita oscilanta 1 si aici este supus actiunii aerului de aspiratie care efectueaza in acelasi timp o afanare si o antrenare a particulelor de endosperm usoare care se depun in camera de sedimentare.

Particulele mai mari decat ochiurile sitei se elimina ca refuz, cazand in buncarul colector de unde sunt evacuate cu un transportor elicoidal.

Cernutul alcatuit in partea de endosperm sunt eliminate prin canale de evacuare catre urmatorul pasaj din moara. Prin pasaj se intelege sistemul format dintr-un valt si o sita plana. Pentru prevenirea infundarii sitei se actioneaza cu un sistem de perii ti de curatire din interiorul masinei de gris.

Tipuri de macinis :

Operatiile principale ale procesului de macinis sunt :

- sortarea,

- desfundarea grisurilor,

- separarea germenilor de grau.

Sortarea grisurilor si dunsturilor. Macinarea grisurilor si dunsturilor,finisarea ultimelor produse intermediare,compunerea sorturilor de faina si finisrea taratelor. In procesul tehnologic de macinare apar diferentieri privind gradul de utilizare tehnica, complexitatea macinisului si nivelul calitativ al produsului obtinut. Din acest punct de vedere putem avea macinis plat si numar repetat.

Prin macinis plat se intelege procesul in care produsul finit se obtine printr-o singura trecere a cerealelor prin valt.

Prin numar repetat, faina se obtine prin trecerea produsului in mod succesiv prin mai multe valturi. Din punct de vedere economic, urmarindu-se purificarea partilor de endosperm si valorificarea la maxim a materiilor prime, procesul de macinis poate fi simplu sau dezolvtat.

Prin macinare simpla se renunta fie la puritatea fainii obtinute, fie la valorificarea intensa a endospermului bobului.

Prin macinarea dezvoltata se urmareste separarea partiala sau totala a taratei si obtinerea de fainuri superioare cu 2-3 sortimente simultan.

Intocmirea diagramei tehnologice de macinis se face tinand seama de tipul macinisului, calitatea si numarul de sortimente care urmeaza a fi obtinute, calitatea graului si capacitatea de productie a morii in tone/24 h .

Ambalarea si depozitarea produsului finit

Ambalarea

Intotdeauna, inainte de operatie de ambalare se realizeaza o omogenizare a fainii. Acest lucru este necesar deoarece faina obtinuta in fluxul tehnologic de macinis ajunge intr-un colector general, unde se face un amestec grosier, iar in urma analizelor de laborator efectuate pot aparea diferente de culoare si de cenusa. Aceste diferente pot fi eliminate prin amestecarea fainii in celulele de depozitare si amestec.

Ambalarea fainii se poate face in saci cu masa de 50 sau 60 kg, in acest caz sacii folositi sunt de iuta, iar dupa umplere se coase la gura si se eticheteaza.

Instalatiile de ambalat de mare productivitate sunt prevazute cu cantare semiautomate, cu buncar de rezerva si care au posibilitatea de a evacua spre instalatia de umplere a sacului, doze de faina egale cu o cantitate neta standardizata. Faina poate fi ambalata si in pungi , in masinile automate care, in functie de operatiile pe care le executa, pot fi de 3 feluri :

pentru confectionarea, tipizarea, ambalarea pungilor precum si balotarea pungilor ambalate . In acest caz, mecanismele pentru confectionarea pungilor fac corp comun cu masinile de ambalat.

masini pentru ambalarea pungilor si imparimarea pe acestea a indicatiilor asupra continutului.acest tip de masini foloseste pungi confectionate de alta masina separat.

masini pentru finisarea confectionari pungilor.Acest primesc restul operatiei executandu se in masina.

Depozitarea

Depoazitarea produselor finite trebuie sa se faca in conditii optime care sa asigure calitatea acestora pana la introducerea in procesul tehnologic.Depozitarea fainii se poate face in saci sau in vrac.

Conservarea fainii in conditii optime impune urmatoarele masuri:

depozitele sa fie curate ,uscate ,igienizate si bine aeresite cu pardosele din ciment,asfalt sau bitum.

depozitarea sacilor de faina sau a pungilor balotate se face obligatoriu pe gratare de lemn.

stivele trebuie sa fie bine construite si organizate astfel incat in orice moment sa existe posibilitatea ca faina sa fie livrata in ordinea producerii ei.

Materii prime in industria panificatiei

Faina

Principalele materii prime in industria panificatiei sunt diferite tipuri de fainuri ( mai ales de grau si de secara, drojdia de panificatie , apa si sare) .

Faina de grau

Reprezinta materia prima de baza care intra in cea mai mare proportie in componenta produsului de panificatie. Calitatea fainii este in prezent una dintre problemele fundamentale pentru industria panificatiei. Deoarece mecanizarea avansata si mai ales automatizarea proceselor tehnologice nu permit modificarea cu usaurinta a parametrilor de lucru stabiliti. In consecinta, pentru obtinerea produselor de buna calitate in conditii economice superioare, faina trebuie sa aibe insusiri cat mai constante si corespunzatoare cerintelor de fabricatie a fiecarui sortiment sau grupe de produse.

Indicatori fizici de calitate a fainii de grau

Principalii indicatori fizici de calitate sunt extractia si tipul fainii dupa care urmeaza caracteristicile senzoriale, culoare, miros, gust, gradul de finete, umiditatea si densitate.

Extractia fainii

Pornind de la ideea ca in sectiune, bobul de grau ar prezenta 100 de straturi concentrice, in centrul bobului de grau fiind stratul zero, iar la periferia acestuia, stratul 100.

Exctractia de faina s-ar putea defini prin doua limite : - una inferioara si alta superioara, de la stratul X la stratul Y . Extractiile de faina se impart in trei categorii :

1. simple in care limita inferioara este constant zero, iar limita superioara variabila

2. intermediare la care ambele limite sunt variabile

3. complementare la care limita superioara este constant 100, iar limita inferioara este variabila.

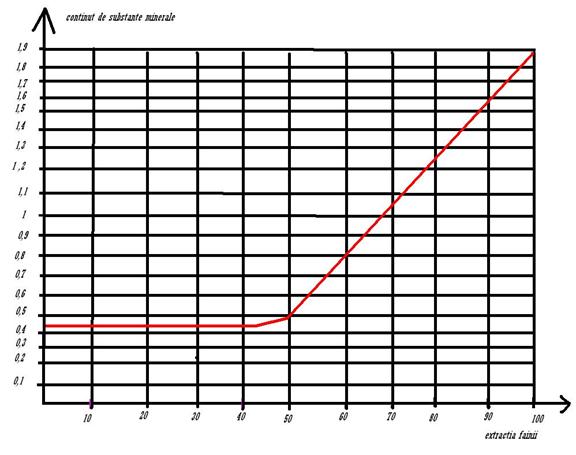

Gradul de extractie se defineste ca fiind cantitatea de faina obtinuta din 100 kg/ grau. Astfel putem spune ca avem 1 gr extractie de 30% in cazul unei extractii simple 0 - 30 sau una intermediara 40 - 70, sau una complementara 70 -100. Insa spunem ca avem un grad de 30% faina alba numai in cazul unei extractii simple 0 -30. Fiecarei extractii simple ii corespunde un anumit continut de substante minerale. Plecand de la acest lucru, prof. Karl Mohs a trasat o curba de variatie a cenusii cu extractie admitand ca bobul de grau are un continut mediu de substante minerale 1,97% iar vracul de boabe are o masa hectolictrica 75 kg/ l.

Daca analizam, prezinta trei curbe distincte numite zone :

0,45 este egala aproape paralela cu axa absciselor, deci pentru aceasta gama de extractii exista variatii mici de continut mineral.

In domeniul 45- 95, curba prezinta variatii mari de continut mineral care sunt proportionale cu extractia, adica pe masura ce extractia creste incepe sa intervina stratul aleuronic cu continut mineral mare si creste si continutul de substante minerale.

In domeniul 95- 100, curba lui Mohs prezinta o mica inflexiune pentru ca intervin invelisurile pericardice cu un aport mineral mai mic decat substantele inferioare. Pe baza continutului de substante minerale, in tara noastra se definesc tipul fainii care reprezinta continutul mineral, cenusa , exprimat in procente la substanta uscata inmultit cu 1000. In tara noastra exista urmatoarele tipuri de faina :

|

Grupa |

Tipul |

Continut de minerale |

|

Faina alba |

480 |

0,48% |

|

Superioara 000 |

0,48% gu>27% |

|

|

550 |

0,55% |

|

|

650 |

0,655 |

|

|

Faina semialba |

800 |

0,8% |

|

900 |

0,9% |

|

|

Faina neagra |

1250 |

1,25% |

|

|

1350 |

1,35% |

|

Faina dietetica |

1750 |

1,75% |

Culoarea fainii : repreinta una dintre proprietatile organoleptice esentiale ale fainii, fainurile de extractie redusa provenind numai din endospesmul bobului, au o culoare alba cu o nuanta galbuie, pe cand cele de extractie mare in care intra si fractiuni din partile periferice ale bobului au o culoare alb - cafenie sau alb- cenusie.

Culoarea fainii se datoreaza prezentei pigmentilor carotenoizi de culoare alb- galbuie dar si a pigmentilor flavonici de culoare mai inchisa, cu cat proportia de invelis este mai mare, extractia este mai mare cu cat culoarea fainii este mai inchisa, nuanta de culoare este dependenta de nunata de culoare a endospermului bobului de grau din care provine faina.Importanta este si granulatia deoarece faina mai fina este mai deschisa la culoare, neexistand intre particule goluri care dau senzatia de umbra. De culoarea fainii utilizate in fabrica depinde in cea mai mare masura culoarea produsului finit a painii si a produsului de panificatie.

Mirosul si gustul : faina de grau folosita la fabricarea produselor de panificatie trebuie sa aibe un miros si gust normal, o astfel de faina are un miros placut specific fara miros de mucegai, de incins sau alt miros strain. Mirosul se poate verifica simplu prin introducerea fainii in apa calda cu temperatura de 60- 70 grade C intr-un vas acoperit cu sticla de ceas care se agita cateva minute, dupa agitare vasul se lasa in repaus pana se depune faina pe fundul paharului, apoi se decanteaza si se miroase faina. Uneori, practicienii cu vechime pot verifica mirosul, luand in palma circa 5 gr. de faina dupa ce a fost frecata usor pe cealalta mana. Faina normala are un gust usor ducleag, nici amar, nici acru, fara scrasnet la masticare.

Granulatia ( finetea fainii

Faina de grau este formata din particule de diverse forme si marimi care la randul lor variaza in functie de calitatea graului, de marimea bobului si de sticlozitate. Un studiu efectuat de ROMPAN in 2005 arata ca forma si marimea particulelor de faina sunt legate de locul de provenienta a celulelor (periferice sau centrale, starea de agregare a celulelor, gradul de framantare si gradul de dezvelire de membrana) atunci cand predomina particulele mici, faina este fina sau moale, iar cand predomina particulele mari, faina este grisata sau aspra.

Granulatia fainii are o mare importanta la fabricarea produselor deoarece conditioneaza intr-o mare masura importanta, formarea aluatului dar si intensitatea proceselor fizico-chimice si biochimice si microbiologice care se defasoara in aluat cu cat faina este mai fina cu atat suprafata specifica a particulelor este mai mare si deci capacitatea de a lega apa va fi mai mare in formare, dezoltare si fermentarea aluatului vor fi mai scurte ca timp. De aceea, granulatia fainii se alege in functie de sortimentul ce urmeaza a fi fabricat.

In cazul produselor de panificatie , se recomanda o granulatie mijlocie, iar in cazul produselor de patiserie, o granulatie mica. (particulele sub 45u).

In cazul fabricarii painii, o faina prea fina formeaza imediat un aluat consistent dar care se va inmuia rapid pe parcursul procesului tehologic, painea rezultata va fi aplatizata cu volum mic, miez inchis la culoare si porozitate redusa.

Faina de granulatie mare formeaza greu aluatul, se umfla incet, iar painea obtinuta va fi nedezvoltata cu miez aspru si faramicios, cu porozitate grosiera normativele actuale delimiteaza granulatia fainii in anumite procente de refuz si de cernut prin doua site cu ochiuri de dimensiuni bine stabilite. Se pot folosi diverse site de cernere la care se separa intr-un timp dat aprobe de faina pe diverse granulatii corespunzatoare marimii orificiilor sitei.

Umiditatea este un indicator important deoarece informeaza atat comportarea in procesul de obtinere si prelucrare a semifabricatelor, cat si randamentul in paine. Umiditatea fainii se compune din umiditatea interioara capilara ( apa libera) si umiditatea de absorbtie( apa legata).

Compozitia chimica a fainii de grau

Faina reprezinta un complex de componenti chimici care ii definesc insusirile tehnologice, fiecare component avand un rol bine determinat, in desfasurarea proceselor de fabricatie cu influente hotaratoare, cantitative produsului finit.Principalii componenti ai fainii :

glucide

proteine

substante minerale

vitamine

enzime

Diversele produse ale acestor componente sunt in stransa corelatie cu gradul de extractie.

Glucidele

Principalele glucide ale painii care imprima insusiri tehnologice proprii fainii de grau sunt: amidon , zaharurile simple, celuloza.

Amidonul reprezinta principalul glucid al fainii. Componentii de baza ai amidonului sunt : amiloza, amilopectina ;

Care au structura si proprietati diferite. Astfel , amiloza are o structuta liniara, iar amilopectina ramificata, granulele amidonului de grau contin in jur de 18 % amiloza, restul amilopectina, aceasta fiind responzabila de unele proprietati coloidale ale amidonului si anume in mediul umed la temperaturi cuprinse intre :

20 - 30 grade C amidonul se hidrateaza

60 grade C amidonul se umfla datorita absorbtiei pe cale osmotica aapei.

peste 60 grade C incepe gelifierea proces in care amiloza se dezvolta in apa ai formeaza o solutie coloidala, iar amilopectina absoarbe o cantitate mare de apa, rezultand un clei de amidon"PAP".

Datorita acestor proprietati, amidonul are un rol important in procesul de fabricare a painii deoarece, an timpul coacerii la 60 de grade C , granulele de amidon se umfla puternic, absorbind o cantitate mare de apa, existenta in aluat, iar apoi gelifica si contribuie astfel la formarea miezului produsului.

Cu cat faina este de extractie mai mica si de calitate mai buna cu atat gelifierea amidonului este mai avansata si ca urmare miezul apare mai uscat.

Amidonul mai are un rol important, si anume de a furniza in urma hidrolizei zaharuri fermentescibile care servesc drept sursa pentru formarea dioxidului de carbon necesar afanarii aluatului.

Principalul zahar fermentescibil este maltoza.

Starea granulelor de amidon din faina, respectiv masura in care ele au fost deterioarete mecanic prin procesul de macinare influenteaza calitatea painii, mai ales in ceea ce priveste formarea aluatului si desfasurarea proceselor de fermentatie a acestuia. Acesta este motivul pentru care la fabricarea produselor de panificatie se cere ca faina sa aiba o granulatie mijlocie si un continut de 9- 12% granule de amidon deterioarate.

Zaharurile simple ( glucoza, galactoza) se gasesc in faina alaturi de amidon, cantitatea acestora este cu atat mai mare cu cat extractia fainii este mai avansata. Acesti componenti glucidici preexistenti in faina iau parte direct la procesul de fermentatie alcoolica din aluat. Cantitatea lor influenteza intensitatea initiala a procesului de fermentatie precum si tipul pana la momentul in care incepe sa fie fermentata maltoza, rezultand in urma hidrolizei amidonului.

Celuloza din faina provine mai ales din straturile de invelis ale bobului, cantitatea ei crescand odata cu extractia. Celuloza este insotita intotdeauna de o cantitate oarecare de hemicelulaza care are o mare capacitate de retinere a apei si de umflare. O cantitate prea mare de celuloza nu este intotdeauna dorita, deoarece conduce la dimensionarea volumului de paine, dar pe de alta parte ea ajuta la digestie, devenind utila in cazul unui regim alimentar.

Proteinele

Proteinele sunt substante organice macromoleculare cu structura complexa si care se gasesc in faina in proportie care variaza cu gradul de extractie. In general fainurile albe cu un continut de proteine totala de 15-20 %, iar cele negre 12-13 %.Proteinele cu insusiri coloidale deosebite, absorbind o cantitate mare de apa ca urmare, ele prezinta o importanta deosebita in procesul de panificatie a fainii de grau. In faina se gasesc proteine asimilabile precum si reconservabile (cornoase, cele din urma provin din stratul aluroinic si din celelalte straturiale bobului). Din punct de vedere al hidrolizei, proteinele se impart in :

- proteine solubile in apa - albumine care se gasesc in concentratie foarte mica in germene si stratul de invelis care nu se prezinta in procesul de panificatie.

- proteine solubile in solutii sarate - serice si globuline care se gasesc in concentrartii foarte mici fara importanta pentru procesul de panificatie, dar cu rol deosebit in imunitatea organismului uman

- proteine solubile in alcool - 60-70 % serice, gliceride, parte componenta a glutenului din faina de grau disponibil in panificatie.

- proteine solubile in solutii bazice - serice, glutenice si de parte a glutenului indispensabil in fabricarea painii.

Cele mai importante proteine din faina de grau: gliadina si glutonina, ambele asimilabile care in prezenta apei se umfla puternic formand o masa elastico-vascoasa numita gluten. In afara de ele glutenul mai contine si alte componente in proportie de 10 %. Glutenul umed reprezinta un gel colidal, puternic umflat care contine 60- 70% apa, restul fiind s.u.alc. in cea mai mare parte din proteine, grasime, zaharuri si substante minerale. In masa aluatului proaspat, glutenul formeaza o reactie tridimensionala care confera aluatului proprietati reologice specifice, dandu-i elasticitate si extensibilitate ca urmare aluatul poate retine in bune conditii gazele de fermentatie, formand o structura afaranta, poroasa care se transmite si in produsul finit.

In coacerea aluatului, glutenul sufera procese de coagulare, astfel ca pelicula de gluten care inglobeaza globulele de amidon, partial gelificate, formeaza peretii porilor miezului de paine.

In practica aprecierea calitatii glutenului se face atat organoleptic dar mai ales prin indicele de formare si extcresibilitate.

Cantitatea si calitatea glutenului din faina reprezinta principala caracteristica care influenteaza in mod hotarator procesul de fabricare. Faina cu un continut mare de gluten de buna calitate da produse superioare.

Glutenul suficient de elastic si extcresibil asigura obtinerea produselor bine dezvoltate cu porozitate fina si uniforma si cu peretii porilor subtiri. Glutenul excesiv de rezistent duce la obtinerea de produse nedezvoltate cu miez dens. Un gluten excesiv de extcresibil conduce la produse aplatizate.

Substantele minerale

Substantele minerale sunt cunoscute in mod curent sub denumirea de cenusa, pentru ca se determina prin coleinarea fainii. Are un rol important contribuind la alcatuirea valorii alimentare a produsului mai ales prin aportul de Ca si P . Caracteristica fainurilor numai dupa continutul de cenusa este orientativa deoarece valoarea ei este conditionata de o serie de factori :

Pe plan mondial exista tendinta de a se renunta treptat la cenusa fainii ca indice de calitate trecandu-se la caracterisitca pe baza culturilor prin metode obiective.

Lipidele

Lipidele apar ca esteri ai alcoolilor cu acizi grasi superiori si se gasesc in concentratii foarte mici, ele fiind localizte mai ales in stratul aleuronic. Continutul nu depaseste 1%. Principalele grasimi care se gasesc in faina fac parte din grupa gliceridelor si sub actiunea umiditatii si caldurii se descompun

( rancezesc) conferind fainii un gust amar si miros neplacut.Studiile recente arata ca grasimea influenteaza procesul de panificare a fainurilor prin efecte functionale mult mai diverse si mai subtile decat in aparenta.

S-a dovedit experimental ca la un continut mai mare de grasime, calitatea tehnica a fainii este mai buna deoarece aceasta contribuie la imbunatatirea proceselor reologice a aluatului si a calitatii produsului

Vitaminele

Vitaminele au rol de catalizator in procesele metabolice si se gasesc in concentratii mici in faina cu toate ca au un rol important pentru valoarea alimentara a produsului. Painea contine in general vitamine din grupa B.Datorita procesului termic de coacere, o anumita parte din vitamine se distruge, astfel incat produsele de panificatie au un continut mai mic de vitamine decat faina din care provine.

Enzimele

Enizmele determina o serie de procese chimice in faina si pe parcusrul prelucrarii ei modoficari privind actiunea lor, strarea componentului macromolecular a fainii si respectiv procesul reologic de formare a aluatului, fapt care le confera o importanta mare in tehnologia painii. Pentru realizarea produselor de buna calitate, faina trebuie sa aiba un nivel optim de activitate enzimatica. O activitate slaba sau prea intensa face ca aluatul sa aiba calitatea inferioara si vom obtine produse cu defecte.Continutul de enzime exista intr-un anumit sortiment de faina depinzand de urmatorii factori :

extractia fainii

soiul graului

conditiile climatie din perioada de maturizare

gradul de maturitate biologica bobului si eventualele degradari suferite de grau inainte sau dupa recoltare.

Cele mai bogate in enzime sunt fainurile provenite din boabe recoltate in conditii climatice umede boabele nematurate sau incoltite.Pentru panificatie, cele mai importante sunt amilaze si proteaze.

Amilazele sunt enzime hidrolitice care actioneza asupra moleculei de amidon formand maltoze si dextrine.Se prezinta sub doua forme: α-amilaza care actioneaza asupralegaturilor dintre interiorul legaturii. α-1-4, glicozidice;si β-amilaza care nu poate ataca granula intacta de amidon.

Pentru degradarea amidonului avem nevoie de alfa amilaza care actioneaza specific α-1,4 atat in molecula de amilaza cat si in amilopectina, conduce la asa numita lichefiere a amidonului, crescand astfel concentratia pentru actiunea beta amilazei.

In fainurile normale α-amilaza este prezenta mai ales sub forma de urme, iar in unele cazuri poate lipsi complet ( grau sticlos - ani secetosi). In aceste cazuri se adauga exogen de alfa amilaza. In fainurile provenite din boabe germinate s-au depozitat necorespunzator continutul de α-amilaza este foarte mare, in consecinta in timpul fermentarii aluatului si coacerii se produc o concentratie mare de dextrine. Ca urmare, continutul mare de produs obtinut dintr-o astfel de faina cu miez lipicios si coaja intens colorata.

β amilaza este prevazuta in cantitate suficienta in toate sortimentele de faina de grau. Hidroliza amidonului sub actiunea amilazelor este foarte importanta pentru ca se formeaza maltoza care este principalul zahar fermentescibil din aluat.

Zaharul proprii fainii sunt prezentate in concentratie insuficienta pentru a sustine procesul de fermentare pe parcusrul intregului proces de fabricare pana la coacere. Gazele rezistente in urma fermentarii zaharurilor proprii sunt in masura de 80% in fazele de prelucrare ale aluatului.

Fermentarea maltozei incepe abia dupa fermentarea zaharilor proprii fainii, devenind astfel glucidul care intretine fermentatia pana la finalul fabricarii asigurand obtinerea de produse finite cu valoare si porozitate bine stabilite.

Proteazele

Proteazele sunt enzime care hidrolizeaza proteinele si care se impart in:

endopeptidaze

exopeptidaze

Cele mai importante din punct de vedere a actiunii in aluat sunt endopeptidazele si proteaze care pot exercita o actine de inmuiere a glutenului inrautatind procesele reologice ale aluatului. In general actiunea protolitica se manifesta foarte putin la fainurile normale pe cand cele provenite din grau incoltit sau atacate de plosnita graului prezinta o puternica activitate protolitica. Actiunea este un motiv pentru care produsele rezultate din prelucrarea fainii sunt de slaba calitate.

Faina de grau

Insusirile de panificatie ale fainii de grau

Caracteristicile fizice si compozitia chimica a fainii sunt datorate doar intr-o oarecare masura calitate ei. Dar faina poseda si o serie de insusiri tehnice datorita lor se obtine in urma aplicatiei unui proces tehnologic adecvat produsului de o oarecare calitate oglindita in forma si aspect, volum, porozitate si gust. Insusirile de panificatie sunt :

capacitatea de hidratare

capacitatea de a forma gaze

puterea fainii sau capacitatea de a forma un aluat cu anume proces reologic

capacitatea de a se inchide la culoare in timpul procesului tehnologic.

1. Capacitatea de hidratare este definita prin doua modalitati

o capacitate de hidratare farinografica

o capacitatea de hidratare tehnologica.

Cea farinografica ( sau absorbtia farinografica) este definita ca numarul de mililitri de apa absorbiti de 100 grame faina pentru a forma un aluat de consistenta standard egal cu 0,3 kg f x n sau 500 UF sau 500 UB( brabender).

Capacitatea de hidratare tehnologica sau absorbtia tehnologica de panificatie este definita ca numarul de molecule apa absorbiti de 100 grame faina la framantare pentru a forma un aluat cu cele mai bune procese reologice.

Capacitatea de hidratare a fainii depinde de hidratarea substantelor proteice si a amidonului, rolul principal avandu-l substantele proteice, generatoare de gluten . Cu cat faina are un continut mai mare de substante proteice si cu cat acestea sunt de calitate mai buna cu atat faina va absorbi mai multa apa la formarea aluatului .

Valoarea capacitatii de hidratare variaza intre :

- la fainurile de larg consum 54- 64 %

- fainuri semialbe 54 - 58 % maxim

- fainuri albe 50 - 55%

In cazul celor negre de extractie mare cu continut riidicat de tarate, capacitatea de hidratare este maxima dar aceasta nu inseamna ca faina respectiva este de calitate superioara ci mai slaba deoarece o parte din apa este absorbita de tarate, aceasta se umfla cu apa dar o cedeaza in faza de coacere.

2. Capacitatea de a forma gaze

Aceste proces este caracterizat prin cantitatea de CO2 care se degaja dupa o anumita perioada de timp la formarea aluatului preparat din faina, apa si drojdie. Formarea gazelor in aluat la fermentare are loc datorita descompunerii glucidelor.Cu ajutorul echipamentului enzimatic, celulele de drojdie pot fermenta toate zaharurile pe care le contine aluatul. Atat zahari proprii de faina existente inainte de framantare cat si zaharuri care se formeaza in aluat din amidon sub actiunea amilazelor.

Dupa continutul de CO2 fermentarea fainurilor se poate clasifica in :

fainuri cu capacitate redusa de a forma gaze sub 1300 ml CO2

fainuri cu capacitate medie redusa 1300 - 1600 ml CO2

fainuri cu capacitate mare mai mari de 1600 ml CO2

Iar la fainurile din grane incoltite avem o capacitate mai mare de 2500 ml CO2. Formarea gzelor este conditionata si de continutul fainii in zaharuri simple si actiunea fermentilor care descompun amidonul la zaharuri fermentescibile. Cunoscand puterea fainii de a forma gaze se poate stabili miezul si durata fermentarii in procesul tehnologic de fermentare.

In cazul retetelor care prevad adaos de zahar si materii dulci, formarea gazelor este accelerata.

Retinerea gazelor depinde in cea mai mare masura de continutul si calitatea glutenului dintr-o faina de calitate buna sau una foarte buna se obtine un aluat care retine o mare parte a gazelor de fermentare in functie de capacitatea de retinere a gazelor asociata cu cea de formare a lor se poate stabili norme optime pentru introducerea aluatului in cuptor astfel incat produsul sa reziste cu valoare maxima.

3. Puterea fainurilor

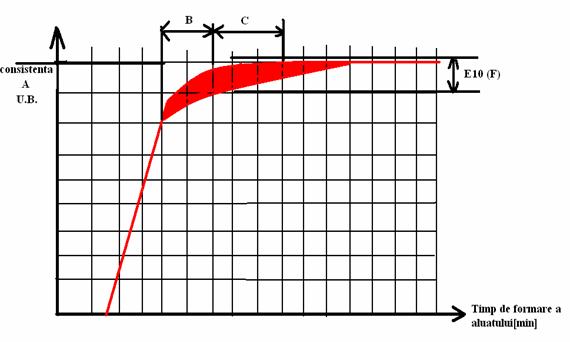

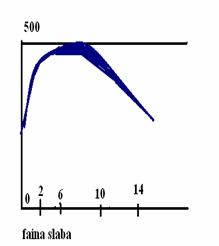

Reprezinta sau caracterizeaza capacitatea aluatului de a retine gazwe de fermentare se de a siincretii? Formare.Acesta este influientat de caracteristica si calitatea substantelor proteice de activitate enzimatica proteolitice si caracterizat de activatorii protolizei. Aceasta proprietate se determina cu farinograful cand se obtine o curba farinografica pe care se pot citi mai multe caracteristici.

A. Consistenta

B. Timp de formare

C. Stabilitatea

D. Prelucrabilitatea

E10 (F). - Inmuierea aluatului

Caracteristicile care pot fi citite sunt :

- consistenta sau taria aluatului a carui valoare creste in prima perioada a framantarii, atinge un maxim, unde ramane o oarecare perioada dupa care scade treptat

durata de formare

timpul de formare a aluatului indica timpul pana cand aluatul atinge consistenta standard. Aceasta durata variaza intre 1-15 min, in functie de calitatea fainii

stabilitatea aluatului reprezinta durata in minute cat aluatul isi mareste consistenta standard

inmuierea aluatului este datorata de diferenta dintre consistenta maxima si cea dupa 12 min. de framantat cand curba normala incepe sa coboare, elasticitatea aluatului este data de amplitudinea penitei de inregistrare egala cu latimea curbei.

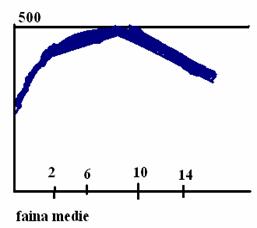

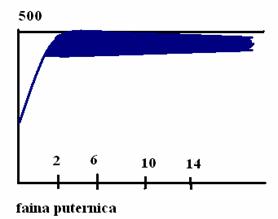

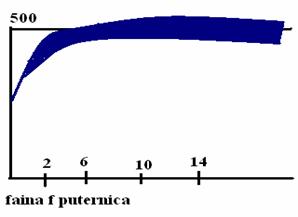

In functie de tipul de faina, in practica de folosire a farinografului s-a stabilit ca o serie de curbe farine, etalon care pot da o inregistrare directa asupra calitatii de panificatie ale fainii. Curbele farine pentru diferite sectiuni de faina pot fi incadrate in aceste curbe tipice

4. Capacitatea de a se inchide la culoare

In timpul procesului tehnologic este conditionat de prezenta enzimelor tirozinaza precum si a enzimelor proteolitice care in urma hidrolizei proteolitice formeaza aminoacidul tirozina ca substrat. In general, tirozinaza este prezenta in cantitate suficienta in faina astfel incat inchiderea la culoare este dependenta de continutul de aminoacizi. Deci, are legatura directa cu activitatea enzimelor proteolitice.

Fainurile fabricate in Romania se incadreaza in limitele generale de continut de tirozina.

Faina de secara

Diversitatea produselor fabricate din faina de grau este practic nelimitata prin adaosul de faina de secara, conferindu-se noilor produse o forma si o aroma deosebita. Aceasta faina are proprietate de panificatie dar in aceeasi masura se deosebesc de alte fainuri de grau.

Proprietati :

- contine concentrate mai mare de glucide simple

- rezistenta amidonului fata de enzime amilolitice este mai mic decat al fainii de grau

- amidonul gelatinizeaza la temperaturi mai joase decat faina de grau

- contine proteine glutenice ( gliadina si glutenina) cu proprietatea coloidala diferita si nu formeaza gluten

- proteinile fainii de secara sunt mai usor hidrolizate de proteaze

Comportamentul diferit a fainii fata de absorbtia apei

Prelucrearea fainii de secara

Datorita particularitatilor sale pentru prepararea painii de secara se adopta o tehica speciala. Caracateristica principala a procesului tehnologic este obtinerea unei aciditati marite necorespunzatoare franarii activitatii Alfa amilazei la coacere. Lipsa scheletului glucidic face ca aluatul de secara sa aiba o capacitate mica de mentinere a formei, motiv pentru care coacerea se face in forme.

Procesul tehnologic de preparare a aluatului de secara cuprinde doua cicluri si anume :

- ciclul de cultivare

- ciclul de productie

Ciclul de cultivare presupune prepararea a 3 maiele:

I - maiaua primara din faina, apa si drojdie care se fermeneteaza 4 ore la 30 grade C pana la o aciditate de 6-7 grade C

II - maiaua secundara care e preparata din maiaua primara plus faina, apa, drojdie. Se fermenteaza 6 ore la 30 grade C pana la o aciditate de 9 grade

III - maiaua tertiara care se prepara din maiaua secundara faina, apa si se lasa 24 ore la fermentare la aciditatea de 15 grade.

Ciclul de productie se desfasoara in 3 etape :

I - se face prospatura, se prepara din maiaua tertiara, faina, apa si drojdie. Se lasa la fermentat 4 ore la 30 grade C pana la o aciditate finala de 12 grade.

II - se prepara o maia de productie din prospatura, apa , faina si drojdie . Se fermenteaza din nou 4 ore .

III - se fabrica aluatul din maiaua si restul de faina si sare, iar aceasta se fermenteaza o ora jumate la 30 grade C pana la o aciditate finala de 11,5 grade.

Datorita continutului mare de glucide reducatoare ale fainii de secara precum si acumularea de proteaze prin hidroliza pentozanilor pana se obtine un gust si aroma pronuntata si o culoare intensa.

APA

Apa este un component indispensabil pentru prepararea aluatului. Rolul ei este foarte important deoarece in prezenta ei are loc hidratarea principalelelor componente ale fainii cu consistenta tehnologica amintita .

La o cantitate insuficienta de apa nu se asigura formarea completa a glutenului, obtinandu-se un aluat de consistenta mare cu elasticitate redusa.

Folosirea unei cantitati mari de apa poate conduce la obtinerea unui aluat moale si cu rezistenta slaba. Conditiile impuse apei pentru a fi folosita in industria alimentara si in panificatie sunt reglementate prin Legea 458/08 iulie 2002:

apa trebuie sa fie potabila,

incolora si cu o temepratura initiala de la sursa mai mica de 15 grade C.

sa contina mai putin de 20 germeni/ml.

bacterii coliforme absente,

sa nu contina saruri de fier pentru ca transmit reziduului o culoare rosiatica.

se prefera apa cu o duritate medie 5-10 grade sau mare 10- 20 grade pentru proprietati reologice ale glutenului slab.

Sarea

Sarea se foloseste in panificatie din doua puncte de vedere :

pentru a imbunatati gustul

pentru proprietatile reologice ale aluatului

Se apreciaza sarea care influenteaza asupra urmatoarelor proprietati:

1) proprietati reologice ale aluatului - imbunatateste calitatea glutenului, acest efect al sarii se poate explica prin modificarea procesului de absorbtie ale apei de proteinele glutenice, acestea devenind mai rezistente si mai compacte

2) proprietati biochimce - sarea reduce activitatea proteolitica prin cresterea rezistentei proteolitice la atacul de criza. Ea stimuleaza actiunea amilolitica.

3) proprietati microbiologice - influenteaza reproducerea fermentarii drojdiilor. La doze mai mari de sare, procesul de inmultire si fermentare sunt stopate. Cercetarile au demonstrat ca la adaosul de 1% sare in raport cu faina se diminueaza degajarile de CO2 cu 5%.

Conoscand aceste influente putem spune ca sarea influenteaza direct calitatea finala a painii. Sarea flosita in panificatie este sarea comuna dar exista diverse tipuri de sare comuna care sunt obtinute prin procedee diferite :

sarea obtinuta prin evaporarea solara

sarea extrasa direct din carierele minerale

sarea realizata direct prin procedee de recristalizare in vacuum

sare incapsulata .

Drojdia ca materie prima

Se foloseste in panificatie ca agent de afanare biochimic a aluatului, apartine genului Saccharomyces, specia Saccharomyces cerevisia de fermentatie superioara. In fuctie de conditiile de mediu poate metaboliza glucidele simple pe cale anaeroba cand avem fermentatie pe cale aeroba( respiratia) .

Prin ambele cai se formeaza o cantitate de energie necesara cresterii, multiplicarii si mentinerii functiei vitale ale celulii dar in cantitati diferite. Pe cale aeroba produce mai multe boli decat pe cale anaeroba. Drojdia intoduce in aluat un complex de componenti biochimici care pe langa realizarea afanarii aluatului intervin si in alte procese. Astfel, in prezenta drojdiei in exces stabilitatea aluatului scade deoarece glutationul din drojdie actioneaza asupra glutenului slabindu-i rezistenta prin ruperea legaturii disulfurice.

De asemenea drojdia contine enzime proteolitice care participa alaturi de cele ale fainii la hidroliza proteinelor diminuand consistenta aluatului. S-a constatat ca activitatea enzimelor proteolitice din drojdie, reprezinta de fapt 25- 50 % din activitatea proteolitica care se desfasoara in aluat. In conditii optime pe care le ofera aluatul, celulele de drojdie se inmultesc rapid inmugurind in maxim 50 min.

Fermentatia se desfasoara optim la temeperatura de 35 grade C. Ciclul vital al drojdiilor din genul Saccharomyces poate fi secventionat in 2 faze : vegetativa si reproducatoare.

1) faza vegetativa : este reprezentata de celulele haploide sau diploide care se multiplica prin cicluri mitotice succesive, culturile parcurgand stadiul de crestere exponentiala si cel stationar

2) faza reproducatoare :cuprinde conjugarea celulelor vegetative , haploide, divizandu-se si formarea de spori.

Drojdiile folosite in panificatie se pot reprezenta in 3 forme :

drojdie comprimata

drojdie uscata

drojdie lichida

Drojdia comprimatase obtine prin cultivarea drojdiilor pure cu capacitate mare de fermentare pe un mediu nutritiv, format din melasa hidrolizata cu acid sulfuric diluat si saruri minerale, care asigura conditii optime pentru formarea biomasei de calitate superioara .Drojdia comprimata sub forma de calup contine 70 -75% umiditate, 15,5% proteine, 12- 14,5% glucide.Intr-un gram de drojdie comprimata se gasesc 7 * 10 (9) celule de drojdie.Principala caracteristica a acesteia din punct de vedere calitativ este puterea de crestere( capacitatea de dospire).

Drojdia uscata se fabrica in mai multe variante :

drojdie uscata activa

drojdie uscata activa protejata

drojdie uscata instant

drojdie uscata cu proprietati reducatoare

In general, drojdia uscata se obtine prin uscarea in conditii controlate a drojdiei comprimate. Pentru obtinerea unei drojdii uscate de buna calitate sunt esentiale doua lucruri :

1) calitatea drojdiei comprimate de la care se pleaca, respectiv tulpina de drojdie de la care se pleaca ;

2) procesul tehnologic de uscare.

In vederea uscarii drojdiei presata este modelata fie sub forma de granule, sau sub forma de fidea. Cel mai frecvent, uscarea se face cu aer cald cu o temperatura de 35 - 40 grade C, foarte important pentru mentinerea puterii fermentative a drojdiei este umiditatea, optimul fiind intre 7,5 - 8,5 %.

Drojdia lichida

Drojdia lichida reprezinta o cultura a drojdiilor existente in microbiota fainii de grau, respectiv secara sau a unei drojdii pure intr-un mediu semifluid preferat din faina si apa sub protectiabacteriilor lactice. Microbiota fainii este formata din drojdii care produc fermentatia alcoolica si bacterii care produc fermentatia lactica . Drojdiile lichide se pot prepara cu opareala amara sau dulce.

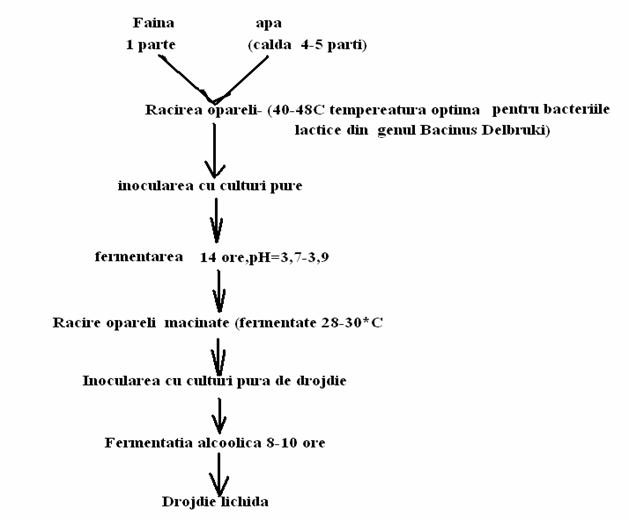

Prepararea drojdiilor lichide cu opareala dulce

Principiul metodei de preparare a drojdiei dupa Ostrovschi se bazeaza pe suprimarea microorganismelor nedorite din microbiota fainii sub actiunea acidului lactic si cultivarea drojdiei. In calitate de substrat si pentru drodii se foloseste oparareala de faina care este macerata in prealabil cu bacterii lactice termofile . Acidul lactic care se formeaza si se acumuleaza suprima microbiota bacteriana nedorita permitand dezvoltarea in continuare a drojdiei . Procesul de suprimare se imparte in 2 cicluri :

1) de cultivare care cuprinde prepararea mediului nutritiv, zaharificarea si macerarea bacterilor lactice, cultivarea cu drojdie pura urmata de fermentatie

2) de productie cuprinde consumul drojdiei gata preeparate si inlocuirea cantitatii extrase cu o cantitate corespunzatoare de mediu nutritiv

Fabricarea drojdiei cu opareala dulce

Se realizeaza astfel incat temperatura sa fie de 63-65 grade C, dupa aceasta are loc inocularea cu cultura pura de bacterie, dupa inoculare are loc fermentarea si acumularea de acid lactic, timp de 14 ore pana la o aciditate de 10-12 grade, si un pH de 3,7 - 3,9.

Urmeaza racirea 28-30 grade C (pentru fermentatie), si imediat dupa inoculare cu cultura pura de drojdie in panificatie, pe acest mediu pe care se cultiva drojdia microbiota nedorita este absenta datorita actiunii acidului lactic, dupa aceea are loc fermentatia alcoolica timp de 8 - 10 ore . Dupa care drojdia lichida este trecuta intr-un vas de stocare, de unde va fi folosita in ciclul de productie. Pe masura ce drojdia lichida este trecuta in productie, se prepara cantitatea corespunzatoare de opareala care se reintroduce in circuit. Dupa 40 , maxim 50 zile trebuie initiat alt proces pentru ca drojdiile salbatice pot contamina cultura cu toata protectia acidului lactic.

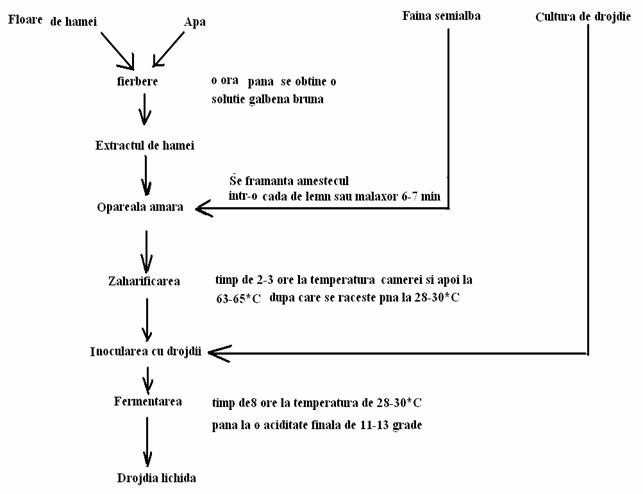

Prepararea drojdiilor cu opareala amara

In prepararea drojdiilor cu opareala amara, principiul de baza este selectionarea microorganismelor din microbiota fainii sub actiunea bactericida a rasinilor din hamei si cultivarea in continuare a drojdiei de panificatie. Actiunea bactericida a hameiului nu se exercita asupra bacteriilor lactice, din microbiota astfel incat acumularile minime de acid lactic pot proteja drojdia de microbiota nedorita . Variantele de obtinere ale drojdiei lichide cu opareala amara sunt multiple, dar cea,mai folosita este in schema de mai sus care presupune obtinerea unei opareli cu temperatura de 63- 65 grade C pentru a asigura o buna gelatinizare a amidonului si inocularea cu un cuib de drojdie. Continutul de drojdie se obtine separat prin cultivarea timp de 4 ore a drojdiei presate. Pentru o portiune de opareala semifluida ( o parte hamei, o parte faina zaharificata si fermentata pana la 8-10 grade C).

MATERII AUXILIARE

In panificatie , materiile auxiliare se imaprt in 2 categorii:

o materii prime folosite pentru imbunatatirea gustului si valorii nutritive

o materii folosite pentru ameliorarea calitatii produsului ( amelioratori).

Materii folosite pentru imbunatatirea gustului

Grasimile alimentare

Acestea reprezinta amestecuri naturale de origine vegetala sau animala in care predomina trigliceridele. Adaosul de grasime influenteaza insusirile reologice, in special plasticitatea si contribuie la formarea gustului produs la imbunatatirea calitatii si marimii valorii alimentare. Se presupune ca grasimea formeaza o pelicula subtire intre granulele de amidon si lanturile de proteina din masa aluatului izolandu-le astfel incat coleziunea rezultata produce fragezime si afanare.Totodata grasimile, in special cele solidificate permit ca in timpul framantarii sa se inglobe si sa se retina in aluat o cantitate mare de aer astfel incat produsul sa capete o consistenta frageda. Dupa scopul unde sunt utilizate grasimile se diferentiaza in :

- grasimi pentru coacere , utilizate la prepararea aluaturilor cu si fara drojdie, ele contribuind sa aiba o astfe lde plasticitate incat temperatura de toipire sa depaseasca cu 10 -15 grade temperatura aluatului

- grasimi pentru patiserie , caracterizate printr-o consistenta apropiata de a aluatului astfel incat sa formeze pelicule foarte subtiri rezistente la rupere

- grasimi pentru crème care poseda insusiri bune de mulsionare si spumare permitand inglobarea unei cantitati mari de aer.

- grasimi pentru procedee continue (sortninguri) sunt create special ca o cerinta tehnologica in unitatile mari si pot fi fluide si semifluide si au o buna plasticitate. Utilizarea lor conduce la obtinerea de produse cu coaja foarte crocanta si care isi pastreaza plasticitatea.

Zaharul

Zaharul reprezinta substanta cea mai dulce si cea mai des utilizata folosita intr-o cantitate pre mare (mai multde 6% la produsele afanate biochimic,Zaharul diminuiaza procesul de fermentare datoritaefectului de deshidratare pe care il are asupra celulelor de drojdie.In timpul coaceri zaharul participa la formarea melaoidinei prin reactia intre mayard.Precum si la fenomene de caramelizare,contribuind astfel la colorarea coji.Zaharul se fabrica sub 3 tipuri:

- Zaharul cristal (tos) constituind din cristale de zaharoza neaglomerate de diferite granulatii

- Zahar bucati constituit din cristale de zaharoza aglomerate ele putand fi livrate sub forma de bucati presate sau turnate de forma paralelipipedica

-Zaharul pudra sau farin obtinut prin macinarea zaharului cristale sau a sfaramaturilor din zaharul bucati.

Marimea particolelor este de max 0,05mm. La unele produse se folosesc glucoza lichida sau solida precum si zaharul vanilat

Glucoza lichida este un sirop concentrat compus din aproximativa

-40% gluceza

40% dextrine

-restul de 20% fiind apa

Mierea

Mierea este un indulcitor natural folosit din cele mai vechi timpuri ea este e 1,5 ori mai dulce decat zaharul daca este raportat la substanta uscata.Daca nu este tratat termic mierea contine numeroase enzime activeglucoxidaza,invertaza diastaza si catalaza si numerosi acizi organici(butiric).

Culoarea mierei acopera o paleta foarte larga de la culoarea alba pana la chihlimbar intunecat.Culoarea este legata de planta folosita dar si de aroma.Mierea mai inchisa la culoare avand o aroma mai puterinica fata de ce mai dschisa la culoare.

Culoarea ne arata si potentialul antioxidanat al mierii cae inchisa la culoare avand o capacitate oxidativa mai puternica.

Extracul de malt(diamalt)

Extracul de malt este un sirop concentrat de zaharuri fermentescibile proteine amilolitice si proteolitice substantele minerale si vitamine de orz sau orzoaica si concentratia acestora in vid la temperatura joase in scopul mentinerii echipamentului enzimatic si a nutrientilor in stare activa. Folosirea in panificatie a extractului de malt prezinta si o serie de avantaje:

- mareste capacitatea de formare a gazelor in aluat

- reduce timpul de fermentare