|

|

|

Elemente de proiectare pentru forma pieselor

Exista o stransa corelare intre forma piesei, material si procesul tehnologic de fabricare.

Aceeasi piesa, in functie de pretul de cost, si deci in functie de seria de fabricatie, poate fi realizate prin turnare, forajare, sudare, etc.

1. Forma pieselor turnate

In cea mai mare parte din cazuri, pentru obtinerea pieselor turnate sunt necesare modele. De aceea, din punctul de vedere al costului, turnarea se justifica doar daca seria de fabricatie este mare.

La turnarea pieselor, proiectantul trebuie sa aiba in vedere urmatorii factori:

- materialul piesei;

- metoda de turnare;

- racirea si contractia piesei;

- modelul;

- consumul rational de metal.

In tabelul 2.7. se dau recomandari privind grosimiea minima a peretilor piesei.

Tabelul 2.7.

Marimea pieselor

F.c.

F.m.

C.T. si Fgn

Alama

Al si aliaje

Cu si aliaje

Grosimea peretilor (mm)

Piese mici

3÷5

2.5÷4

5

3÷5

3÷5

3÷5

Piese mijlocii

8÷10

6÷8

10÷12

3÷5

3÷5

3÷5

Piese mari

12÷15

15÷20

3÷5

3÷5

3÷5

In tabelul 2.8. se da contractia pentru diferite materiale turnate:

Talelul 2.8.

Oțel

Fonta

Fm Fgn

Aliaje Al

Aliaje zinc

contractie

1%

1.5%

1÷1.7%

1.8%

In cele ce urmeaza se fac recomandari privind caracteristicile de forma:

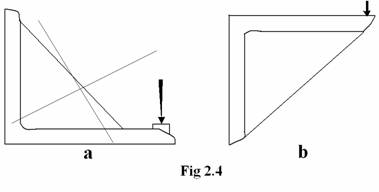

1. Piesele turnate au o rezistenta la compresiune mai ridicata decat cea la tractiune. De aceea, nervurile si alte elemente asemanatoare trebuie amplasate astfel incat sa fie solicitate doar la compresiune. (fig. 2.4. a, b).

2. Piesele cu raze de racordare prea mari scumpesc executia modelului. Valoarea de racordare se recomanda: r = 1/5s, unde s - grosimea peretilor.

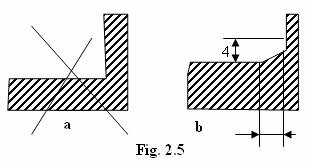

3. Daca intersectiile sunt bruste si daca un perete subtire se intersecteaza cu unul gros, apar crapaturi. Se recomanda in aceste cazuri treceri treptate si lente, cu inclinare de ¼ (fig. 2.5).

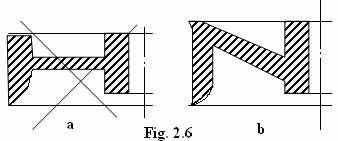

4. De evitat suprafetele orizontale. Acestea se inlocuiesc cu suprafete inclinate ce permit bulelor de aer si impuritatilor ridicarea in maselote (fig. 2.6).

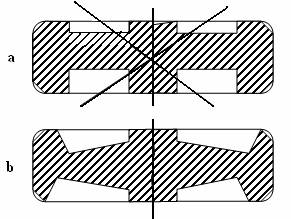

5. La roata din fig. 2.7.a, coroana si butucul se solidifica dupa ce discul s-a racit, astfel ca acesta nu se mai poate deforma. Din aceasta cauza, apar crapaturile. De aceea, pentru ca solidificarea sa se faca uniform, se recomanda solutia din fig. 2.7.b.

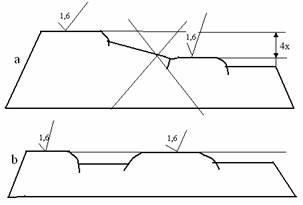

Fig.2.8

6. In cazul unor piese, ca cele din fig.2.8.a, suprafetele frontale ce se prelucreaza trebuie sa se afle la acelasi nivel (fig.2.8.b).

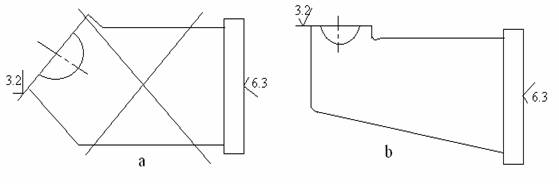

7. Suprafetele inclinate ce trebuie prelucrate, de regula se evita, deoarece sunt necesare dispozitive speciale de lucru. Se recomanda ca suprafetele ce se prelucreaza sa se afle in plane paralele sau perpendiculare (fig. 2.9.).

Fig.2.9

2. Forma pieselor forjate liber

Forjarea libera este un procedeu specific pentru serii mici, mijlocii si mari, la care abaterea dimensionala este destul de mare. In compensare, procedeul este rapid, ieftin si necesita o manopera simpla.

Recomandari privind forma pieselor:

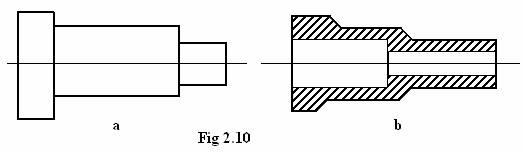

1. La piesele mari, sunt necesare gauri strapunse, ceea ce duce la eliminarea miezului din piesa care, de cele mai multe ori contine defecte si zone poroase (fig.2.10).

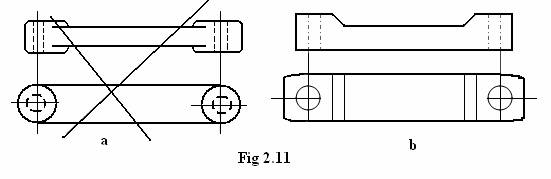

2. De asemenea, din cauza dificultatii tehnologice, trebuie evitate bosajele si alte denivelari rotunde (fig. 2.11).

3. La piesele forajate trebuie de asemenea eliminate treptele conice deoarece acestea se executa greu. Se recomanda variante in trepte (fig.2.12.b).

Fig. 2.12.

3.Forma pieselor prelucrate de masini unelte

Prelucrarea pieselor de masini - unelte se face cu o diversitate foarte mare de masini - unelte si prelucrari mecanice.

Pentru inceput se fac referiri la forma pieselor prelucrate prin strunjire.

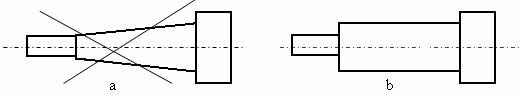

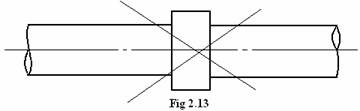

1. Axele prevazute cu trepte mari de diametru (fig.2.13) necesita un volum mare de munca, si, de asemenea un consum mare de metal, scule si energie.

Pentru

evitare, se recomanda solutii constructive ce reprezinta

ansambluri de doua sau mai multe piese, cum se poate observa din

fig.2.14.a.c.

Pentru

evitare, se recomanda solutii constructive ce reprezinta

ansambluri de doua sau mai multe piese, cum se poate observa din

fig.2.14.a.c.

2. Se va evita pe cat posibil folosirea suprafetelor profilate. In vederea prelucrarii acestora, profilarea si ascutirea sculelor sunt operatii costisitoare. Se vor folosi cat mai multe suprafete plane (fig.2.15.a,b).

Fig.2.15.

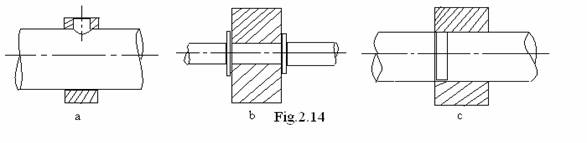

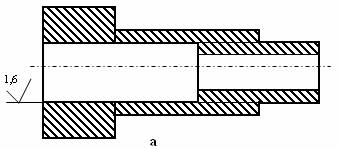

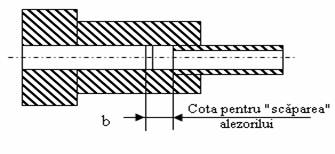

1. In situatia cand dintr-o gaura se foloseste numai o portiune scurta, (fig.2.16,a) pentru a presa in ea o bucsa, este netohnologic sa se alezeze intreaga lungime. Pentru astfel de situatii se recomanda solutia din fig.2.16,b.

Fig.2.16.

Se fac in continuare cateva refreriri la forma pieselor prelucrate prin gaurire.

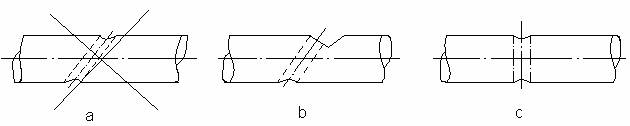

1. Daca burghiul spiral trebuie asezat inclinat pe suprafata de intrare in piesa (fig.2.17,a) apare pericolul ca acesta sa se deplaseze (sa fuga) si sa se rupa. Pentru astfel de cazuri, se recomanda suprafete de intrare lamate (fig.2.17,b).

sau sa se execute gaura perpendicular pe axa piesei (fig.2.17,c).

fig.2.17

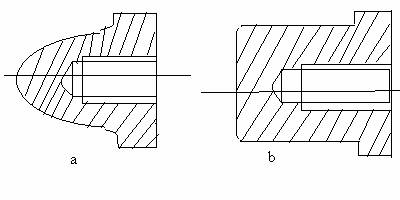

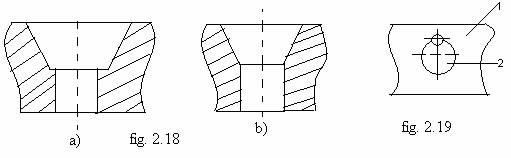

2. La tesirea cu adancitoare, piesa trebuie sa fie prevazuta cu iesire pentru scula ( fig. 2.18, a,b).

3. In situatia asamblarii a doua piese nu se recomanda fixarea acestora cu stift (fig.2.19.a) daca duritatea celor doua piese nu sunt apropiate.

4.Daca la un arbore o treapta de diametru trebuie rectificata (fig.2.20.a) se face astfel incat lungimea treptei rectificata sa fie cat mai scurta, cat sa permita realizarea montajului necesar (fig. 2.20.b).

Recomandari privind forma pieselor realizate prin operatia de frezare:

1. Prima referire se face la prelucrarea in piese a ghidajelor in coada de randunica.

Frezele unghiulare care se folosesc pentru realizarea acestor ghidaje au unghiul conului standardizat. Se recomanda deci prelucrarea acestor ghidaje la unghiul STAS de 55°

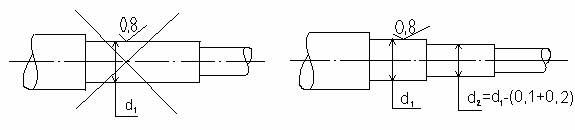

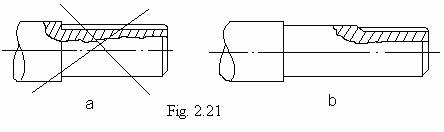

2. Prelucrarea canalelor de pana este mai putin costisitoare daca se admite iesire rotunda (fig.2.21.b).

3.Tot la prelucrarea canalelor de pana, se recomanda, in

cazul arborilor conici, varianta din fig.2.22.b, mai tehnologica si mai economica decat cea din fig. 2.22 a.