|

|

|

PROIECTAREA UNUI BURGHIU ELICODAL CU COADACONICA

Sa se proiecteze un burghiu elicoidal cu coada conica cu urmatoarele caracteristici:

D=18mm;L=250mm

1Alegerea materialului sculei si tratamentul termic

Parametrii geometrici ai partii aschietoare

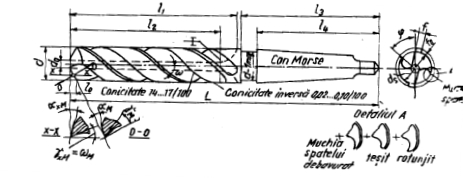

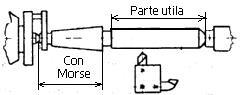

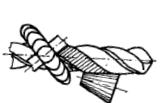

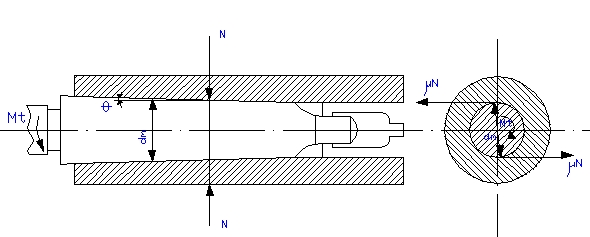

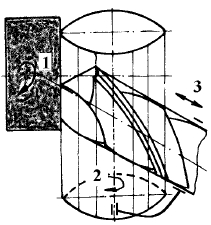

Partea activa a burghiului (figura 1.) este prevazuta cu 2 canale elico-

idale cu pasul ''p'', burghiul avand forma unui melc cu doua inceputuri.

Fig. 1.1 Parametrii geometrici ai burghiului

Profilul canalelor elicoidale este astfel incat un anumit unghi al elicei ω si unghi

la varf 2κ, muchiile aschietoare sa fie drepte si paralele intre ele, fiind tangente la grosimea miezului burghiului, care este mai spre coada sculei pentru asigurarea rezistentei.

Contactul cu peretii gaurii se realizeaza prin fatetele " f " , care se rectifica la diame-

trul D=18mm al burghiului si se prevad cu o conicitate inversa spre coada, necesara pentru micsorarea frecarii cu peretele gaurii.

Taisul fatetei care netezeste peretele gaurii reprezinta taisul secundar alburghiului.

Taisurile principale formeaza intre ele unghiul la varf 2κ.Taisul transversal ia nastere din intersectia celor doua fete de asezare.

Unghiul de degajare variaza in lungul taisului de la o valoare favorabila existenta la

coltul exterior al taisului ( de exemplu 300 ) la o marime mai putin favorabila (circa 50) in apropierea taisului transversal.Acest raport nu poate fi imbunatatit nici printr-o ascutire speciala, decat intr-o masura foarte mica.Grosimea mai mare a miezului influenteaza de ase-

menea nefavorabil unghiul de degajare la taisul principal.

Unghiul de asezare variabil de-a lungul taisurilor principale se realizeaza prin ascuti-

rea corespunzatoare a burghiului.

Unghiul de inclinare al canalelor ω , unghiul de varf 2κ si cel

de asezare α se aleg din tabelele de mai jos:

Valori recomandate pentru unghiul de inclinare al canalelor ω :

Tabel I

Diametrul

burghiului

Oteluri si fonte

normale

Fonte dure

Aluminiu si aliaje

de Al, Cu

Bronz, alama

pana la 0.6

16

0.6...1

19

1.0...3.2

20..22

10

25

12

3.2...5

23..24

11

30

13

5...10

25..27

12

35

15

10.20

28..29

13

35

16

20.30

30..31

14

40

17

30.40

31..32

15

40

18

peste 40

32..35

16..18

45

20

Adopt :ω = 29 0 (la aschierea otelului si fontelor normale)

Valori recomandate ale unghiului de varf 2κ :

Tabel II

Materialul

de

prelucrat

Oteluri si

fonte

normale

Oteluri si

fonte

dure

Cupru si

tabla de otel

in pachete

Alama

si

bronz

Aluminiu

si

babit

Tabla de

aluminiu

in pachete

2κ

116.120

130.135

125

130

130.140

100.110

Adopt : 2κ = 118 0(la aschierea otelurilor si fontelor normale)

Valori recomandate ale unghiului de asezare α :

Tabel III

Diam.

burghiu

0.25-1

1-3.2

3.2-10

10-15

15-20

20-30

30-40

40-50

>50

Unghi

de

asezare

α, [grade]

14

13-14

12-13

11-12

10-12

9-11

9-10

8-9

8-9

Adopt : α = 100 (se adopta in functie de diametrul D al burghiului)

Adopt:● unghiul de inclinare al canalelor ω = 300

● unghiul de varf 2κ = 1180

● unghiul de asezare α = 120

Prin ascutire trebuie sa se realizeze unghiuri de asezare de 15-200 in zona centra-

la a burghiului pana la minimum 80 la periferie .

Diametrul burghiului se ia mai mic decat diametrul gaurii.

Aceasta datorita bataii burghiului si deci a largirii gaurii.

Toleranta diametrului D a burghiului se ia negativa conform tabelului de mai jos:

Tabel IV

D, in mm

Valoarea abaterii, in mm

0.25 - 0.75

- 0.015

0.75 - 1

- 0.020

1- 3

-0.025

3 - 6

-0.030

6 - 10

-0.036

10 - 18

-0.043

18 - 30

-0.052

30 - 50

-0.062

50 - 80

-0.074

Diametrul spatelui dintilor D1 din figura 1 se stabileste cu relatia:

D1= D - 2f0

In care f0 este inaltimea fatetelor elicoidale si se aleg in functie de diametrul D al burghiului, astfel:

f0= 0, 1Dpentru D≤10 mm

f0=(0, 09.0, 08)Dpentru D=(10-20)mm

f0=(0, 08.0, 07)Dpentru D=(20-40)mm

f0=(0, 07.0, 06)Dpentru D>40mm

Adopt f0=0, 08 D, rezulta f0= 0, 08 ![]() 18= 1.44 mm

18= 1.44 mm

Expresia lui D1 va fi:D1=

18 - (2 ![]() 1.44)= 15.12 mm

1.44)= 15.12 mm

Lungimea partii active a burghiului trebuie sa fie mai mare decat adancimea gaurii deoarece numai astfel pot fi evacuate aschiile. La stabilirea lungimii active se va tine seama

si de modul de lucru adoptat, cu sau fara bucsa de conducere si de stabilitate a sculei.

Partea de conducere (fatetele) se executa cu o conicitate inversa, necesara pentru redu-

cerea frecarii.

Grosimea miezului D0 are urmatoarele valori:

● pentru burghie din oteluri speciale la

diametru D = 6.10mm, se ia D0 = (0, 2![]() 0, 25)D,

0, 25)D,

iar D>10mm se ia D0 =(0, 13.0, 16)D.

● pentru burghie armate cu carburi metalice la D<10mm, se ia D0 = 0, 27D mm, iar la D>10mm se ia D0 =(0, 25.0, 26)D.

Adopt D0= 0, 14 ![]() D =0, 14

D =0, 14

![]() 18= 52 mm

18= 52 mm

Profilul canalului. Determinarea grafica si analitica a profilului frezei cu care se exe-

cuta canalul fiind greoaie, in practica se recurge la un calcul bazat pe coeficienti prin care se

ia in considerare influenta diferitilor factori (unghiul de atac, grosimea miezului, diametrul frezei), obtinandu-se un profil, in care elementele constructive au urmatoarele marimi :

R1

= CR ![]() D

D

in care:

CR1 = Cx ![]() Cd

Cd ![]() Cf

Cf

iar coeficientii Cx, Cd, Cf au valorile:

Cx =0.026  = 0.026

= 0.026![]() = 0.518

= 0.518

Cd = ![]()

![]() 0.044

0.044 ![]()

![]() 0.044 = 0.050

0.044 = 0.050

Deoarece![]() =

= ![]() = 0.14 voi adopta pe Cd=1 ; Cf=1

.

= 0.14 voi adopta pe Cd=1 ; Cf=1

.

Cf =

= 0.023

= 0.023

Df este diametrul frezei care se calculeaza astfel:

Df = 13 ![]() = 13

= 13![]() = 55.15 mm

= 55.15 mm

Deci R1 va fi :

R1 = CR1 ∙ D = (0, 518 ∙ 1 ∙ 1) ∙ 18 = 9.34 mm

CR2 = 0.015![]() = 0.015

= 0.015![]() = 0.187

= 0.187

R2 = CR2∙ D =

0.187![]() 18 = 3.37mm

18 = 3.37mm

Latimea frezei B, va avea relatia :

B = R1+![]() = 9.34 +

= 9.34 + ![]() = 18 mm

= 18 mm

3. Procesul tehnologic de fabricatie al burghiului

A) Obtinerea semifabricatelor din otel laminat rotund

Pentru economisirea de otel special de scule, burghiele cu coada lunga avand

diametrul mai mare de 6 mm si cele cu coada cilindrica cu diametrul mai mare decat

10mm se executa prin sudare: partea utila din otel special de scule, iarcoada din otel de constructie OLC45.Semifabricatele se debiteaza fie la ferastrau, fie la un strung de rete-

zat cu forma varfului de centrare.Sudarea se executa pe o masina de sudat electric cap

la cap.

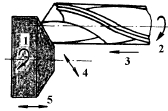

B) Prelucrarea pe strung (figura 3.1) cuprinde mai multe faze:

strunjirea frontala a partii utile cu formarea varfului;

executarea gaurii de centrare in coada;

strunjirea partii utile;

strunjirea pe portiunea sudata;

strunjirea cozii;

strunjirea gatului la burghiele cilindrice cu diametrul peste 12, 1mm.

Fig. 3.1

C) Prelucrarea prin frezare care cuprinde:

frezarea canalelor elicoidale si a spatelui dintilor ;

frezarea antrenoarelor .

D) Tratamentul termic.

E) Prelucrarea de rectificare cuprinde:

rectificarea gaurilor de centrare ;

rectificarea cozii ;

rectificarea partii utile si formarea conicitatii inverse.

F) Ascutirea burghiului la masina speciala de ascutit burghie.

G) Marcarea la masina semiautomata de marcat.

Executarea canalelor elicoidale ale burghielor este una dintre cele mai important-

te si dificile operatii si necesita un volum mare de munca.Aceasta operatie ocupa circa 45%

din masinile-unelte destinate executarii burghielor.

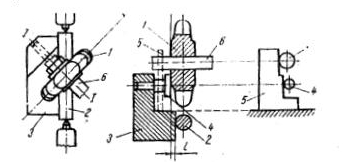

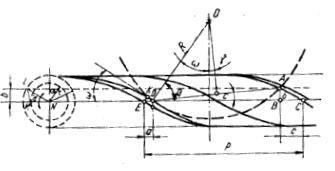

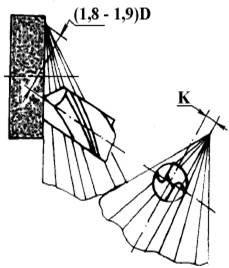

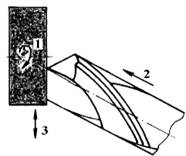

O problema deosebita la frezarea canalelor elicoidale pe masini de frezat universale

o constituie pozitionarea frezei-scula fata de semifabricat.Aceasta se realizeazacu ajutorul

unui dispozitiv special (figura 3.)

Fig. 3.2

Pe axul principal 6 al masinii de frezat se monteaza freza disc-profilata 1, iar intre

varfuri se monteaza axul etalon Pe masa masinii de frezat se aseaza o placa suport 3 ast-

fel incat una din fetele sale din planul normal sa aiba contact pe toata lungimea sa cu axul

etalon.

Apoi se aduce freza-scula cu una din partile sale frontale in contact cu partea frontala

a boltului 4 si cu ajutorul echerului 5, plasat pe una din treptele suportului se controleaza suprapunerea axei dornului 6 cu cea a boltului de fixare 4.

Dupa aceea se indeparteaza suportul 3, iar in locul axului etalon 2 se va monta semifabricatul burghiului. La fiecare diametru de burghiu este necesar un ax etalon de schimb

cu diametrul corespunzator.

Marimea de reglare " l " se determina cu relatia urmatoare:

l = k- ![]()

unde " k " este o

k = 0, 5 B B - latimea frezei

l = k ![]() = 0.5

= 0.5![]() 18

18 ![]() = 4.04mm

= 4.04mm

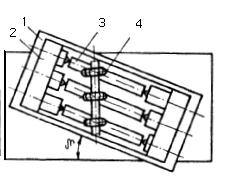

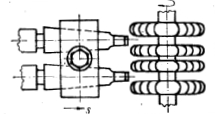

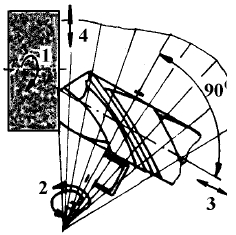

La frezarea canalelor, semifabricatul se fixeaza in capete divizoare

cu un singur ax principal sau in capete divizoare cu mai multe axe principale ( fig. 3.4 ),

care permit marirea productivitatii muncii.

Fig. 3.3

Masa masinii 1, pe care este asezat capul divizor 2 cu mai multe axe se roteste cu un

unghi " η " mai mare cu un grad decat unghiul de inclinare al canalului elicoidal al burghi-

elor 3, care sunt prelucrate cu frezele-disc profilate 4.

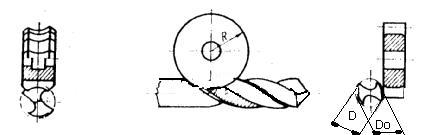

Executarea fatetelor de ghidare ale dintilor burghiului. In cazul burghielor cu diame-

trul D > 3 mm, fatetele se executa prin frezare. Frezarea spatelui dintilor burghiului se poate executa cu o freza profilata speciala, cu freza-disc cu trei taisuri sau cu freza conica.

Freza profilata ( fig. 3.4 si 3.5 ) poate fi folosita atat pe masina de frezat universala,

cat si pe masina de frezat speciala, in timp ce freza disc (fig.3.6) poate fi folosita numai pe masina de frezat universala. Frezele conice (fig.3.7), se utilizeaza numai pe masini speciale,

cu frezarea simultana a canalelor si a fatetelor dintilor burghiului.

Fig.3.4 Fig. 3.5 Fig. 3.6

Fig. 3.7

In cazul prelucrarii cu freza-disc (fig 3.5 , 3.7), o importanta deosebita o prezinta diametrul maxim al frezei, care trebuie astfel determinat, incat, la frezarea fatetei unui din-

te al burghiului, freza sa nu atinga muchiile celuilalt dinte al burghiului.

Raza maxima a frezei se calculeaza astfel:

R = ![]()

in care :

tg γ = ![]() =

=![]() = 0.42

= 0.42

γ = arctg 0.42 = 2780

b = ![]() tg ω = 9

tg ω = 9 ![]() = 4.98 mm

= 4.98 mm

R = ![]()

![]() =6.43 mm

=6.43 mm

r - raza burghiului pe fateta, in mm ; r = p / 2

r0 - raza burghiului pe spate, in mm ;

p - pasul canalului elicoidal, in mm ;

ω - unghiul de inclinare al canalului elicoidal, in mm ;

f - latimea fatetei dintelui, f = 1, 5 mm ;

γ - unghi de degajare

Fig. 3.8Schema pentru determinarea razei minime

a frezei disc

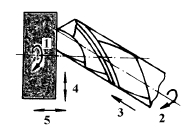

Prelucrarea fetelor antrenoarelor. Aceasta operatie se executa

pe o masina de frezat orizontala cu ajutorul unui dispozitiv special si al unei garnituri de

freze - disc profilate (fig. 3.9)

Fig.3.9

Conuri Morse ( STAS 248 - 77 )

Dimensiuni

mm

Simbolizarea conului Morse

0

1

2

3

4

5

6

Conicitate

0, 05205

0, 0498

0, 04995

0, 05020

0, 05194

0, 05263

0, 05214

D

9, 045

12, 065

17, 780

23, 825

31, 267

44, 399

63, 348

a

3

3, 5

5

5

6, 5

6, 5

8

D1

9, 2

12, 2

18

24, 1

31, 6

44, 7

63, 8

d 3

6, 1

9

14

19, 1

25, 2

36, 5

52, 4

d 3max

6

8, 7

13, 5

18, 5

24, 5

35, 7

51

l 3

56, 5

62

75

94

117, 5

149, 5

210

l 4

59, 5

65, 5

80

99

124

156

218

b

3, 9

5, 2

6, 3

7, 9

11, 9

15, 9

19

c

6, 5

8, 5

10

13

16

19

27

e max

10, 5

13, 5

16

20

24

29

40

Rmax

4

5

6

7

8

10

13

r

1

1, 2

1, 6

2

2, 5

3

4

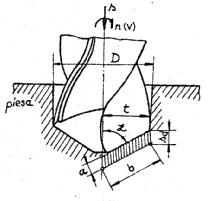

4 Stabilirea prin calcul al regimului de aschiere

2.4.1 Adancimea de aschiere la burghierea in material plin se considera,

conform figurii 4.1.1 :

t = ![]() =

= ![]() = 9 mm

= 9 mm

4.2 Avansul" s " este deplasarea axiala la o rotatie completa a sculei.

In tabelele urmatoare sunt afisate valorile coeficientilor Cs, Cv, Cf, Cm, Ks si Kv:

Tabel 4.I.

Materialul de

prelucrat

Valoare HB

Cs

Oteluri aliate

HB<160

0.063

Oteluri aliate

HB=160-240

0.047

Oteluri aliate

HB=240-300

0.038

Oteluri aliate

HB>300

0.028

Fonte

HB<170

0.097

Fonte

HB>170

0.058

Neferoase

moi

0.130

Neferoase

tari

0.097

Tabel 4.II.

Material

nv

Cv

CF

CM

OLC cu HB<155

0.9

0.30

1.50

0.80

Oteluri aliate

0.9

252

1.80

0.96

OCS cu HB=155-340

0.9

270

1.65

0.87

OCS inalt aliate si

austenitice

0.9

1.15

100

40

Tabel 4.III.

Raportul Lg/D

3

4

5

6

7

8

9

10

Coeficientul Kv

0.9

0.8

0.7

0.65

0.6

0.56

0.53

0.5

Se pot deosebi urmatoarele elemente geometrice ale aschiei :

● latimea " b " , data de relatia :

b = ![]() =

= ![]() = 10.2mm

= 10.2mm

●grosimea " a ", calculate cu relatia :

a = s / 2 sin κ

● aria sectiunii transversala a aschiei are relatia :

A = a ![]() b = s

b = s ![]()

Fig. 4.1Elementele geometrice ale aschiei

Avansul la burghiere in material plin sau avansul tehnologic se poate calcula cu relatia :

s = Cs ∙ D0, 6 ∙ Ks[mm/rot]

s = Cs ∙ D0, 6 ∙ Ks = 0.063 ∙ ![]() ∙ 0.8 = 0.285[mm/rot]

∙ 0.8 = 0.285[mm/rot]

Marimea admisibila a uzurii (hα) se allege din tabelul de mai jos in functie de materia-

lul pe care dorim sa-l prelucram :

Tabel 4.IV.

Materialul de prelucrat

Marimea admisibila a uzurii, (hα) [mm]

Oteluri obisnuite

1.0 - 1.2

Oteluri refractare

0.2 - 0.25

Fonte

0.5 - 1.2

4.3.Viteza de aschiere se calculeaza cu relatia :

v = ![]() =

= ![]() = 4.786 [m/min]

= 4.786 [m/min]

Valorile coeficientilor Cv si Kv sunt date in tabelele anterioare (4.II. si 4.III.), iar

cele ale exponentilor se aleg din tabelele urmatoare :

Tabel 4.V.

Diametrul burghiului

m

xv

yv

zv

nf

D ≤ 10 mm

0.2

0

0.7

0.65

0.125

D > 10 mm

0.2

0

0.5

0.40

0.125

Tabel 4.VI.

Diametrul burghiului

m

xf

yf

zf

nf

D ≤ 10 mm

0.2

0

0.75

1.65

0.75

D > 10 mm

0.2

0

0.7

1.65

0.75

Tabel 4.VII.

Diametrul burghiului

m

xm

ym

zm

nm

D ≤ 10 mm

0.2

0

0.8

0

0.70

D > 10 mm

0.2

0

0.8

0

0.70

5.Calculul la rezistenta si rigiditate a burghiului elicoidal

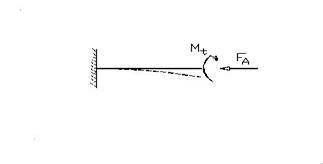

Forta si momentul la prelucrarea gaurilor se sxprima prin forta axiala FA, masurata

in [daN] si momentul de rasucire Mt in [daN], care actioneaza intr-un plan perpendicular

pe axa sculei.

5.1.Forta axiala

FA = CF![]()

![]()

![]() = 1.8

= 1.8![]()

![]()

![]() =3873.8 [daN]

=3873.8 [daN]

5.Momentul de rasucire

Mt ![]()

![]()

![]() = 0.96

= 0.96![]() 3874.2[daN.mm]

3874.2[daN.mm]

Wp = 0.02![]() D3 = 0.02

D3 = 0.02![]() D3 = 116.6

D3 = 116.6

τt = ![]()

![]()

![]()

![]() τt =

τt = ![]()

![]()

![]()

![]() τt = 33.2

τt = 33.2![]()

5.3.Puterea efectiva la burghiere se calculeaza cu relatia :

Pe = ![]() =

=![]() = 4.32[kW]

= 4.32[kW]

n - numarul de rotatii ale piesei sau burghiului.

Lungimea de calcul, L, se determina cu relatia :

L = y + Lg + y1 Lg - lungimea gaurii de prelucrat;

y1 - depasirea sculei, [mm], se ia = 3s;

y- patrunderea, in mm.

y = D/2 ctg x

5.4.Verificarea avansului tehnologic se face tinand seama de solicitarile la

care este supus burghiul in timpul aschierii.

a) Verificarea la conditiile de rezistenta la solicitari compuse :

s ![]()

![]() s

s ![]()

s ![]() 0.45[mm/rot]

0.45[mm/rot]

deci :

0.28 ![]() 0.45[mm/rot] (adevarat)

0.45[mm/rot] (adevarat)

b) Verificarea la conditia de rezistenta la flambaj in care :

Imin

= ![]() = 451.3[mm4]

= 451.3[mm4]

Pf =  =

= ![]() = 0.3[daN]

= 0.3[daN]

Pf - forta la flambaj ;

cf - coeficient de siguranta la flambaj, cf ≥ 4;

c -coeficient de siguranta : c = 5 (la prelucrarea otelului)

σr = 210 daN/mm2, rezistenta la rupere la intindere a otelului

rapid tratat termic;

E - modulul

lui Young : E = 1![]() 104 daN/mm2;

104 daN/mm2;

Imin - momentul de inertie al sectiunii transversale a burghiului ;

lf -

lungimea de flambaj, aproximativ 0.7![]() [mm].

[mm].

5.5Calculul cozii burghiului

dm = ![]() =

= ![]() = 16

= 16

Conditie :

Mf > 3Mt(1)

N = ![]() (2)

(2)

Ff = μ ![]()

![]() (3)

(3)

Mf = Ff ![]() (4)

(4)

Mf = μ ![]()

![]() (5)

(5)

μ ![]()

![]()

![]() 3 Mt (6)

3 Mt (6)

dm

![]()

![]() (7)

(7)

se cunosc :

θ = 1030'

Δθ = 5'

Kθ = 0.8

μ= 0.096

inlocuim :

N = ![]() =

= ![]() = 148993

= 148993

Ff = μ ![]()

![]() = 0.096

= 0.096 ![]() 148993 = 14303.2

148993 = 14303.2

Mf = μ ![]()

![]() = 0.096

= 0.096 ![]() 148993

148993 ![]() 8 = 114426.1

8 = 114426.1

conditii :

Mf > 3Mt

114426.1 > 11626 (adevarat)

dm ![]()

![]()

16![]() 03(adevarat)

03(adevarat)

6.Stabilirea schemei de ascutire la burghiele elicoidale.

Ascutirea burghielor elicoidale consta in generarea suprafete-

lor de asezare si are drept scop imprimarea urmatoarelor calitati partii aschietoare:

un unghi de asezare crescator, de la exterior spre miezul burghiului;

. geometrie convenabila a burghiului in zona taisului transversal;

. calitate superioara a suprafetelor de asezare;

In practica, sunt utilizate urmatoarele metode de baza pentru ascutirea burghielor elicoidale:

Ascutirea dupa o suprafata conica;

Ascutirea dupa o suprafata cilindrica circulara;

Ascutirea dupa o suprafata elicoidala;

Ascutirea dupa o suprafata plana dubla;

Ascutirea dupa o suprafata cilindro-eliptica.

Procedeul

de ascutire dupa o suprafata conica (Bancroft-Washborne-Stock), este cel mai cunoscut si se caracterizeaza

prin faptul ca fata de asezare a burghiului rezulta

de forma conica, ce se obtine

prin miscarea de rotatie 1 a sculei abrazive, miscarea de avans oscilator 2 a burghiului

in jurul axei conului dupa care se face ascutirea, miscarea de avans pe adan-cime 3 in

lungul axei burghiului si miscarea 4, de oscilare frontala a sculei pentru

uniformizarea uzurii.

Procedeul

de ascutire dupa o suprafata conica (Bancroft-Washborne-Stock), este cel mai cunoscut si se caracterizeaza

prin faptul ca fata de asezare a burghiului rezulta

de forma conica, ce se obtine

prin miscarea de rotatie 1 a sculei abrazive, miscarea de avans oscilator 2 a burghiului

in jurul axei conului dupa care se face ascutirea, miscarea de avans pe adan-cime 3 in

lungul axei burghiului si miscarea 4, de oscilare frontala a sculei pentru

uniformizarea uzurii.

Unghiul de asezare α > 0 se obtine datorita dez-

axarii cu valoarea K a axei sculei fata de axa conului imaginar dupa care se face ascutirea (pentru valoarea K = 0, ar rezulta si α = 0).

Fig. 6.1

Din figura 6.1 se poate deduce, de asemenea, ca detalonarea la periferie va rezul-

ta mai mica decat la taisul transversal, deoarece curbura suprafetei conului creste spre varf, in consecinta si unghiul primeste aceeasi variatie.

Ascutirea dupa o suprafata conica se poate realiza si conform (procedeul Weiseker). Specific acestui procedeu este faptul ca axa burghiului face un unghi drept cu axa conului imaginar dupa care se realizeaza ascutirea si, ca atare, executand miscarea de oscilatie 2, descrie un con.La aceasta metoda, variatia unghiului α este descrescatoare catre axa burghiului.

Ascutirea dupa o suprafata circulara (figura 6.2) In cazul in care axa de pendu-

lare a burghiului este paralela cu suprafata frontala a discului abraziv, fata de asezare a sculei rezulta cilindrica-circulara, iar unghiul de asezare este constant pe intregul tais.

Miscarile de lucru sunt aceleasi ca si la procedeele conice.

Ascutirea dupa o suprafata elicoidala (figura 6.3.)

Se poate realiza dupa procedeul Oliver sau Spiropoint-Cincinati, caracterizat prin faptul ca fata de asezare a burghiului rezulta ca urmare a cinci miscari de lucru:

1) Miscarea principala de aschiere;

2) Miscarea de avans de rotatie continua in jurul axei proprii;

3) Miscarea de avans pe adancime;

4) Miscarea planetara sau de ascilatie a discului pentru uniformizarea uzurii;

5) Miscarea de avans de detalonare, imprimata discului abraziv (atateacurse pe rota-

tia burghiului cate taisuri principale are acesta; de obicei z=2).

Fig. 6.2Fig. 6.3

Unghiul de asezare ce se obtine este crescator spre centru, datorita legii de misca-

re imprimata discului abraziv (miscarea 5) si pozitiei burghiului in raport cu axa sculei aschietoare.

Procedeul de ascutire dublu plan figura alaturata).

Se caracterizeaza prin faptul ca fata de asezare se compune din doua suprafete plane intersectate, zona centrala a partii aschietoare rezultand de forma piramidala autocentranta,

obtinandu-se

simplu, prin copierea directa a formei plane a

suprafetei active a discului abraziv pe fata de asezare.

obtinandu-se

simplu, prin copierea directa a formei plane a

suprafetei active a discului abraziv pe fata de asezare.

Fig. 6.4

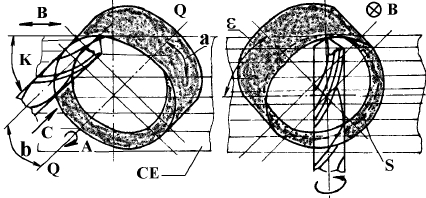

Ascutirea dupa o suprafata cilindro-eliptica figura 6.5).

Se caracterizeaza prin aceea ca fata de asezare face parte dintr-un cilindru cu secti-une normal eliptica, sau este compusa din doi cilindri eliptici intersectati, zona centrala rezultand de forma piramidala, autocentranta, marginita de patru suprafete cilindro-eliptice.

Fig. 6.5

Miscarea de rotatie principala, A, (figura 6.5), este realizata de corpul abraziv in jurul axei proprii, continuta intr-un plan Q, inclinat cu unghiul a in raport cu directia avansului longitudinal B.

Axa sculei abrazive este, de asemenea, inclinata cu un unghi, b, in raport cu planul determinat de axa burghiului si directia avansului, B.

Cea de a treia miscare de lucru este miscarea de avans pe adancime, C.Suprafata activa a sculei abrazive are o forma hiperboloidala de rotatie cu o panza, fiind generata initial de un diamant amplasat in locul burghiului, cu varful pe axa acestuia si care executa miscarea de avans rectiliniu B.

Prin miscarea rectilinie B a burghiului

in raport cu scula aschietoare, elipsele de proiectie ale muchiei

interioare, ![]() si a celei exterioare,

si a celei exterioare, ![]() , vor genera doi cilindri eliptici

intersectati, din care va face

parte fata de asezare a burghiului. Daca diferenta dintre

diametrul interior si cel exterior ale sculei de tip oala este

mica, pe masura uzurii va

apare o singura curba generatoare continua, intermediara,

, vor genera doi cilindri eliptici

intersectati, din care va face

parte fata de asezare a burghiului. Daca diferenta dintre

diametrul interior si cel exterior ale sculei de tip oala este

mica, pe masura uzurii va

apare o singura curba generatoare continua, intermediara, ![]() , care va genera cilindrul eliptic CE al

fetei de asezare a burghiului.

, care va genera cilindrul eliptic CE al

fetei de asezare a burghiului.

Daca se urmareste o

ascutire cu varf piramidal autocentrant, diferenta dintre elipsele ![]() si

si ![]() trebuie sa fie cat mai mare, scop in care se pot folosi doua corpuri

abrazive tip oala, concentrice.

Acest tip de ascutire are avantajul simplitatii cinematice, in raport cu procedeele anterioare prezentate,

exceptie facand ascutirea

dublu-plana, astfel incat

necesita doar trei miscari de lucru, burghiele avand insa calitati

aschietoare superioare.

trebuie sa fie cat mai mare, scop in care se pot folosi doua corpuri

abrazive tip oala, concentrice.

Acest tip de ascutire are avantajul simplitatii cinematice, in raport cu procedeele anterioare prezentate,

exceptie facand ascutirea

dublu-plana, astfel incat

necesita doar trei miscari de lucru, burghiele avand insa calitati

aschietoare superioare.