|

|

|

Asamblarea si sudarea elementelor prefabricate

La executia oricarei constructii sudate si in special a sectiilor d< nava, pentru ca acestea sa corespunda din punct de vedere calitativ, esti necesara si obligatorie parcurgerea urmatoarelor etape:

1. Verificarea elementelor de structura ce urmeaza a fi asamblate;

2. Asamblarea propriu-zisa;

3. Executarea lucrarilor pregatitoare pentru sudura;

4. Sudarea propriu-zisa.

1 Verificarea elementelor de structura

Verificarea are rolul de a stabili daca forma si dimensiunile tuturoi elementelor componente ale sectiei ce se asambleaza, corespund celoi din documentatia tehnica de trasaj. in timpul verificarii dimensionale se va avea in vedere existenta si amplasarea corecta a liniilor teoretice pe tablele panoului sectiei, linii pe care urmeaza a fi asamblate elementele de osatura. Daca este cazul se completeaza trasaj ui acestora.

Un alt aspect ce trebuie avut in vedere este legat de adaosurile tehnologice. in constructia de nave, unele dintre elementele componente ale sectiilor sunt prevazute cu adaosuri de montaj, ce urmeaza a f indepartate in procesul de asamblare, in vederea compensarii contractiiloi provocate de sudare. in cursul operatiunii de verificare este deci necesara verificarea existentei si pozitionarii corecte a acestor adaosuri.

2 Asamblarea elementelor de structura

Asamblarea propriu-zisa, consta in pozitionarea reciproca corecta z doua sau mai multe elemente de constructie in raport cu liniile teoretice si prinderea lor in puncte de sudura, pentru a evita deplasarea acestora tf timpul sudarii. Punctele de sudura trebuie sa aiba in principiu dimensiun: cat mai mici, dar trebuie sa asigure rigiditatea si stabilitatea constructie pe parcursul sudarii.

Pe baza experientei acumulate, in literatura de specialitate se fac recomandari privind dimensiunile si distanta dintre punctele de sudura precum si ordinea de dispunere a acestora, in functie de tipul imbinarii.

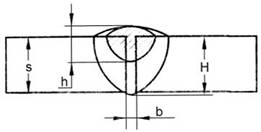

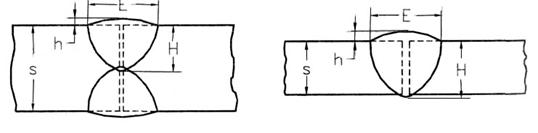

A. Imbinari cap Ia cap (fig. 1)

Figura 1. Elementele geometrice ale punctului de sudura pentru imbinarea cap la cap.

Inaltimea h a punctelor de sudura va fi stabilita astfel:

pentru table subtiri (s < 4 mm): h < s;

pentru table groase (s > 4 mm): h = (0,40,7) s.

Ultima valoare (h = 0,7s) este recomandata pentru grosimi mari ale tablelor: s = (2050) mm.

lungimea punctelor de sudura, variaza intre limitele: I = (1540) mm, iar pasul dintre acestea: t = (2040)s + 50 mm.

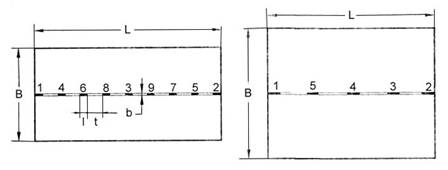

ordinea de dispunere a punctelor de sudura (fig. 2) este in functie de raportul dintre lungimea si latimea tablelor.

Acest mod de dispunere a punctelor de sudura are scopul de a obtine un rost al imbinarii b cat mai constant de-a lungul acesteia. Se constata practic ca, in cazul dispunerii punctelor de sudura succesiv, plecand de la un capat al imbinarii spre celalalt, luftul scade progresiv pana la anularea cestuia. Ca urmare, adancimea de patrundere a cordonului H ce urmeaza fi executat ulterior, va scadea progresiv.

a) table inguste: L/B > 2,5 b) table late: L/B < 2,5

Figura 2. Ordinea de dispunere a punctelor de sudura.

B. Imbinari de colt (fig. 3)

.inaltimea punctelor de sudura nu va depasi inaltimea de calcul a cordonului desudura (h < a).

.celelalte recomandari privind lungimea si distanta dintre punctele de sudura raman valabile.

Figura 3. Elementele geometrice ale punctului de sudura pentru imbinarea de colt.

3 Lucrari pregatitoare in vederea sudarii

Lucrarile pregatitoare pentru sudura au ca scop obtinerea unor imbinari sudate cu caracteristici corespunzatoare, fara defecte si diminuarea pe cat posibil a deformatiilor remanente locale provocate de sudura. Calitatea cordoanelor sudate este influentata de o multitudine de factori ce tin de parametrii regimului de sudare, procedeul de sudare utilizat, caracteristicile metalului de baza si de adaos, etc. Totodata calitatea cordoanelor de sudura depinde si de respectarea unor reguli si norme tehnologice care se refera la pregatirea corespunzatoare si desfasurarea corecta a procesului tehnologic de sudare. Una dintre aceste conditii o reprezinta pregatirea corespunzatoare a rostului imbinarii. Pentru a evita aparitia unor defecte in cordon, rostul trebuie sa fie curatat, cu peria de sarma, de zgura rezultata la depunerea punctelor de sudura si de orice impuritati, corpuri straine, urme de vopsea, grasimi, etc.

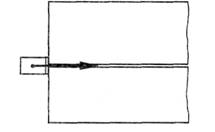

Pentru a se obtine un cordon cu caracteristici geometrice constante pe intreaga lungime, trebuie evitate craterele ce apar la amorsarea arcului electric. In acest scop, amorsarea trebuie facuta in afara suprafetei panoului de table, prin sudarea unor placute de capat cu dimensiuni de circa 250 x 100 mm (fig. 4).

Figura 4. Amplasarea placutei de capat

Aceste placute sunt ulterior taiate cu flacara si pot fi utilizate in vederea stabilirii caracteristicilor metalografice si mecanice ale cordonului de sudura. Este evident ca, in acest caz, placutele de capat vor fi din acelasi material ca si invelisul sectiei ce se asambleaza.

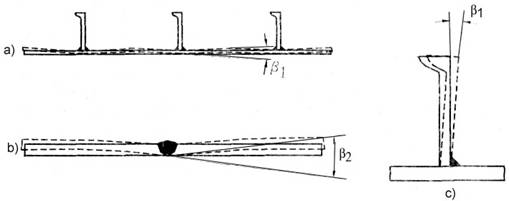

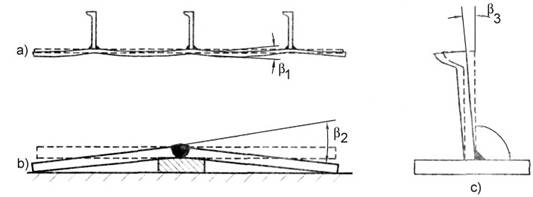

Evitarea deformatiilor locale provocate de sudare poate fi facuta aplicand metoda predeformarii. Dintre deformatiile locale, deformatiile unghiulare au efectele cele mai deranjante asupra calitatii si aspectului estetic al constructiilor sudate. In figura 5, sunt prezentate, cu linie intrerupta, elementele unor constructii sudate afectate de manifestarea deformatiilor unghiulare.

Figura 5. Deformatii unghiulare tipice.

Astfel, eliminarea contractiei unghiulare b1 (fig. 5a) ce apare la sudarea osaturii pe panou poate fi obtinuta prin predeformarea invelisului (fig. 6a), pe liniile teoretice pe care urmeaza a fi asamblate elementele de osatura.

Eliminarea contractiei unghiulare b2 (fig. 5b) se poate realiza prin introducerea unor adaosuri de-a lungul imbinarii cap la cap si dispunerea unor greutati din loc in loc pe panou, care sa determine asamblarea in pozitie predeformata a tablelor (fig. 6b), cu un unghi b2 de sens contrar.

In fine, eliminarea abaterii de la unghiul drept a osaturilor fata de panou (contractia b3 din fig. 5c). se poate realiza prin asamblarea cu predeformare a osaturilor (fig. 6c), cu un unghi b3 de semn contrar.

Figura 6. Metoda predeformarii.

Contractiile unghiulare b2 si b3 pot fi calculate cu suficienta precizie in functie de parametrii regimului de sudare, respectiv grosimea si caracteristicile fizice si mecanice ale otelului panoului. Aceste contractii sunt provocate de neuniformitatea campului termic pe grosimea tablei. Reducerea lor poate fi obtinuta evitand sudarea pe pardoseala de beton, practicata in mod gresit in multe santiere, dar eliminarea lor totala nu se poate realiza decat prin predeformare.

In ceea ce priveste contractia b3 ea este produsa de contractia termica a metalului cordonului in cursul procesului de racire si ia valori cuprinse intre (1,53)°, valoarea exacta putand fi de asemenea calculata. Orientativ, valoarea contractiei de 3° corespunde sudurii unilaterale de colt, iar valoarea de 1,5° pentru cazul imbinarii bilaterale la care cordoanele se executa consecutiv in timp. In cazul sudarii simultane a cordoanelor bilaterale de colt contractia b3 nu mai apare, dar contractiile b1 iau valori maxime.

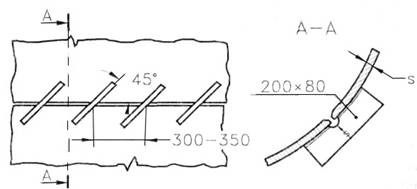

Contractiile unghiulare b2 provocate la imbinarile cap la cap ale tablelor pot fi diminuate si prin utilizarea pieptenilor montati de-a lungul imbinarii (fig. 7). Aceasta metoda se aplica in special la sudarea tablelor cu dubla curbura a sectiilor de bordaj la care metoda predeformarii nu mai poate fi aplicata.

Figura 7. Amplasarea pieptenilor de montaj.

Pieptenele este o placuta de forma aproximativ dreptunghiulara cu dimensiuni de (200250) x (80100) mm, avand grosimea egala cu cea a invelisului sectiei. El se sudeaza pe invelisul sectiei (fig. 7).

Pieptenii se dispun pe partea opusa cordonului, la unghiul de 45°, pentru a permite manifestarea contractiei transversale a imbinarii sudate, evitand astfel aparitia unor fisuri in cordon. Dupa sudare, pieptenii se taie cu flacara, polizandu-se zona in care au fost sudati.

4 Sudarea elementelor prefabricate

Dupa executarea lucrarilor pregatitoare prezentate anterior, se trece la ultima etapa in vederea realizarii constructiei sudate si anume sudarea ropriu-zisa a elementului prefabricat. O conditie importanta de care depinde calitatea constructiei sudate o constituie alegerea corecta a parametrilor regimului de sudare. Acestia trebuie stabiliti astfel incat sa sigure realizarea unor cordoane de sudura cu caracteristicile geometrice stabilite si uniforme pe lungimea imbinarii, fara defecte si cu un aspect estetic corespunzator. Un alt aspect ce trebuie avut in vedere este acela al reducerii si uniformizarii, pe cat posibil, a deformatiilor remanente provocate de sudare. Deci, este necesar, ca la stabilirea tehnologiei de sudare, sa se adopte scheme de sudare judicioase, care sa urmareasca atingerea acestui scop.

5 Stabilirea parametrilor regimului de sudare

5.1 Sudarea manuala

La sudarea manuala, elementele ce trebuie adoptate sunt: diametrul electrodului, de; curentul de sudare, Is; tensiunea arcului electric, Ua; viteza de sudare, vs; feIul curentului si polaritatea acestuia in cazul curentului continuu. Diametrul electrodului se stabileste in functie de grosimea pieselor,in cazul imbinarilor cap la cap, sau in functie de cateta cordonului, pentru imbinarile de colt. Valorile recomandate sunt prezentate in tabelul 1.

Tabelul 1

|

Grosimea s [mm] |

1,52 |

3 |

48 |

..12 |

1315 |

1620 |

>20 |

|

de [mm] |

1,62 |

3 |

4 |

45 |

5 |

56 |

610 |

|

Cateta k [mm] |

3 |

45 |

69 |

||||

|

de [mm] |

3 |

4 |

5 |

||||

La imbinarea cap la cap a tablelor cu grosime mare sau la imbinarea de colt de calibru mare datorita sectiunii mari a cordonului, aceasta nupoate fi realizata printr-o singura trecere. In acest caz, numarul de treceri se determina in functie de sectiunea cordonului realizata cu metal de adaos, Fc.

In cazul imbinarilor cap la cap, aria sectiunii cordonului se calculeaza cunoscand configuratia geometrica a acestuia, care se stabileste la randul sau conform standardelor in vigoare.

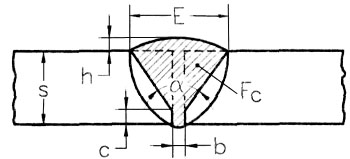

De exemplu, in cazul imbinarii cap la cap cu prelucrare in V (fig.8), in STAS 8456-69 in functie de grosimea tablelor, s, se stabileste modul de prelucrare indicandu-se: deschiderea b, marimea neprelucrarii c, unghiul de prelucrare a suprainaltarea h si latimea E a cordonului.

Figura 8. Imbinare cap la cap cu prelucrare in V.

Aria sectiuniicordonului realizata cu metal de adaos (zona hasurata din figura 12.8), poate fi calculata pe baza elementelor geometrice ale imbinarii astfel:

![]()

Totodata, din figura se observa ca:

![]()

Inlocuind se obtine in final:

![]()

In cazul imbinarilor de colt fara prelucrare:

![]()

unde ky este un coeficient ce tine seama de suprainaltarea cordonului, ky = (1,251,05) pentru catete de calcul ale cordonului k = (730)mm.

In cazul imbinarilor de colt cu prelucrare, aria Fc a cordonului se calculeaza similar, descompunand-o in arii elementare.

Sectiunea primului strat se calculeaza destul de exact cu relatia:

F1 = (6 8) . de [mm2],

sectiunea straturilor urmatoare fiind:

Fi = (812).de [mm2].

In mod evident, numarul de treceri va putea fi calculat cu relatia:

Curentul de sudare se stabileste in functie de diametrul electrodului si de densitatea admisibila de curent cu relatia:

![]()

Densitatea admisibila de curent este indicata de firmele producatoare de electrozi si are valori ce se incadreaza intre limitele prezentate in tabelul 2, in functie de tipul invelisului electrozilor.

Tabelul 2

|

Tipul invelisului

|

Densitatea admisibila j [A/mm2] |

|||

|

de = 3 |

de = 4 |

de = 5 |

de = 6 |

|

|

Acid; rutilic |

1420 |

11,516 |

1013,5 |

9,512,5 |

|

Bazic |

1318,5 |

1014,5 |

..12,5 |

8,512 |

Tensiunea arcului variaza la sudarea manuala intre valorile: Ua = (2030) V. De regula, aceasta valoare este indicata de firma producatoare a electrozilor si se adopta la acea valoare.

Viteza de sudare a fiecarui strat se poate stabili pe baza valorii coeficientului de depunere efectiv ad si a sectiunii stratului.

Masa de metal depus (Gd) poate fi calculata cu relatia:

Gd = ad . Is . t,

unde: t - timpul de sudare al stratului [h]. ,

Aceeasi masa are insa si expresia:

Gd = r . vs . Fc . t.

Egaland cele doua expresii, dupa simplificare, se obtine viteza de sudare:

![]()

In aceste relatii aria sectiunii Fc se introduce in cm2, iar coeficientul (ad [g/Ah] este indicat de firma producatoare de electrozi si ia valori in intervalul: ad = (112) g/Ah.

Energia liniara cu care se executa sudarea, qs [J/cm], se poate determina pe baza parametrilor regimului de sudare, care vor permite calculul puterii arcului electric:

Astfel:

![]()

In aceasta relatie h, reprezinta randamentul procesului de transmitere a caldurii catre piesele sudate si depinde de procedeul de sudare, in cazul sudarii manuale: h = 0,650,75.

5.2 Sudarea automata

In cazul sudarii automate, parametrii regimului de sudare se stabilesc in functie de tipul imbinarii sudate, din conditia ca energia termica dezvoltata de arcul electric sa asigure formarea cordonului la caracteristicile geometrice prestabilite.

In prima etapa se stabileste adancimea de patrundere necesara pentru formarea cordonului. Astfel, in cazul unei imbinari cap la cap pe ambele parti (bilaterale) (fig. 9a), adancimea de patrundere va fi.

![]()

a) b)

Figura Adancimea de patrundere pentru imbinarile cap la cap

In cazul sudarii pe o singura parte (fig. 9b), adancimea de patrundere este:

H = s + (13)mm.

Curentul de sudare se stabileste in functie de adancimea de patrundere necesara:

![]()

Coeficientul k se stabileste in functie de procedeul de sudare si felul curentului de sudare (tabelul 3).

Tabelul 3

|

Procedeul de sudare |

de [mm] |

Valorile coeficientului k |

||

|

Curent alternativ |

Curent continuu |

|||

|

Polaritate directa |

Polaritate inversa |

|||

|

Mecanizat sub strat de flux |

3 |

1,15 |

0,95 |

1,3 |

|

4 |

1,05 |

0,85 |

1,15 |

|

|

5 |

0,95 |

0,75 |

1,1 |

|

|

CO2 |

1,2 |

|

|

2,1 |

|

1,6 |

|

|

1,75 |

|

|

2 |

|

|

1,55 |

|

Diametrul electrodului se adopta functie de utilajul pentru sudare existent. Cu valoarea adoptata de pentru diametrul sarmei electrod se calculeaza densitatea de curent si se compara cu cea admisibila:

![]()

![]()

Valorile admisibile ale densitatii de curent sunt prezentate in tabelul 4.

Tabelul 4

|

de [mm] |

<2 |

3 |

4 |

5 |

|

jad [A/mm2] |

65200 |

4590 |

3560 |

3050 |

Trebuie specificat faptul ca densitatea de curent admisibila esteprecizata de firmele producatoare de electrozi si in general se adopta lavaloarea indicata.

Tensiunea arcului electric se stabileste in functie de diametrul electrodului si intensitatea curentului de sudare cu relatii empirice, de forma:

Pe cale experimentala s-a stabilit faptul ca produsul Is x vs trebuie sa aiba o valoare situata intre anumite limite, pentru ca sectiunea cordonului sa rezulta constanta pe lungimea imbinarii sudate, si cordonul sa rezulte fara defecte. Valorile recomandate pentru produsul Is x vs [Am/h] depind de diametrul electrodului si se adopta conform tabelului 5.

Tabelul 5

|

de [mm] |

1,2 |

1,6 |

2 |

3 |

4 |

5 |

|

(Is vs)ad 10-3 |

25 |

58 |

812 |

1216 |

1620 |

2025 |

Cu aceste valori adoptate si cu valoarea intensitatii curentului de sudare, stabilita anterior, se poate calcula viteza de sudare:

![]()

Energia liniara va fi:

![]()

In relatia anterioara, h, reprezinta randamentul procesului de transmitere a caldurii care depinde de procesul de sudare si are urmatoarele valori:

sudarea sub strat de flux: h = 0,80,85

sudarea in CO2: h= 0,7

Pe baza regimului de sudare si a parametrilor adoptati, se verifica daca energia termica este suficienta pentru a asigura adancimea de patrundere necasara prcum si forma corecta a cordonului. Astfel se calculeaza cu relatii experimentale, coeficientul de patrundere Y = E/H, care are valoarea:

![]()

Coeficientul k' se stabileste functie de felul curentului si de densitatea acestuia (tabelul 6):

Tabelul 6

|

Felul curentului |

J [A/mm2] |

K' |

|

Continuu, cu polaritate directa |

<120 |

2,82 J-0,1925 |

|

>120 |

1,12 |

|

|

Continuu, cu polaritate inversa |

<120 |

0,364 J-0,1925 |

|

>120 |

0,92 |

|

|

Alternativ |

|

|

Adancimea efectiva de patrundere se calculeaza acum functie de energia liniara si coeficientul de patrundere cu relatiile:

, pentru sudarea sub strat de flux

, pentru sudarea sub strat de flux

, pentru sudarea in CO2.

, pentru sudarea in CO2.

Cu aceste valori se verifica daca Hef > H.

Pe baza valorii coeficientului de depunere al sarmei electrod utilizate se poate calcula sectiunea cordonului:

![]()

unde:

r = 7,85 g/cm3 - densitatea otelului.

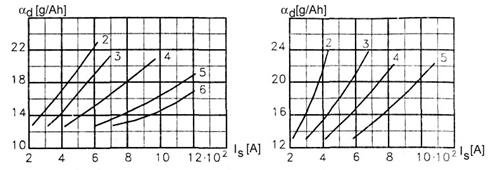

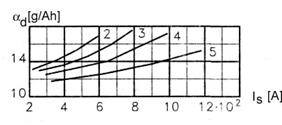

Valoarea coeficientului de depunere poate fi determinata si din diagramele 10, in functie de felul curentului.

curent alternativ curent continuu

cu polaritate directa

curent continuu cu polaritate inversa

Figura 10. Valorile coeficientului de depunere functie de felul curentului.

Suprainaltarea cordonului poate fi acum evaluata cu relatia:

![]() ,

,

unde E se determina in functie de coeficientul de patrundere:

![]()

Daca H, E si h satisfac cerintele impuse la dimensionarea cordonului, atunci imbinarea se poate suda cu parametrii regimului de sudare stabilit. In cazul in care suprainaltarea cordonului hef rezulta prea mare, se calculeaza coeficientul de suprainaltare:

![]()

Valoarea optima a acestui coeficient este cuprinsa intre (710). in cazul in care Ys< 7 cordonul rezulta prea ingust, suprainaltat, cu o trecere brusca spre metalul de baza. In acest caz este necesara tesirea marginilor.

In cazul cordoanelor de colt, stabilirea parametrilor regimului de sudare si anume: ls, Ua, vs, qs se face pe baza aceleiasi metodologii de calcul, inlocuind in relatiile anterioare adancimea de patrundere H cu inaltimea de calcul a cordonului a. Schema de calcul prezentata nu poate fi utilizata in ceea ce priveste verificarea caracteristicilor geometrice efective ale cordonului. De regula, la imbinarile de colt, parametrii regimului de sudare se adopta dupa indicatiile firmei constructoare a instalatiei pentru sudura utilizate, in functie de inaltimea cordonului sau cateta de calcul a acestuia.