|

|

|

TEHNICA FRIGULUI SI CLIMATIZARI IN INDUSTRIA ALIMENTARA

Sa se proiecteze din punct de vedere al necesarului de frig o sectie de prelucrat inghetata pe baza de produse lactate cu o capacitate de 2.5+0.3n =4,9t/zi (n=8).

DATE INITIALE DE PROIECTARE

1. Fabrica va fi amplasata in TOPLITA.

2. Amplasarea fabricii este pe orizontala,(parter,eventual la demisol)-traseele termice,magazii,vestiare.

3. Fabrica dispune de 2 rampe auto:una de receptie a materiei prime,alta pentru expedierea produsului finit care va fi orientata in directia SUD-VEST

4. Fabrica va fi protejata impotriva intemperiilor cu o sarpanta (n=2k,n=8)

5. Fabrica lucreaza in 2 schimburi.

6. Numarul zilelor lucratoare este de 5 zile pe saptamana

7. Depozitele si magaziile de materii prime, mai putin produse lactate, pot asigura productia pe (38-n) zile = 30 zile,iar cele de produse lactate (lapte si frisca) productia pe o zi.

8. Depozitele de inghetata vor avea o capacitate egala cu productia pe (60-2n) = 44 zile.

9. Temperatura de depozitare va fi (- 30 +0,5 n) C = -26 C

10. Sortimentul de inghetata pentru care se face proiectarea va avea: (12 +0,5n)% = 16% grasime; (20 - 0.4n)% = 16,8%zahar; (43 - 0.4n) % = 39,8 % substanta uscata.

11. Inghetata va fi livrata la pachete si caserole in proportii egale, se admite o diferenta de 20% max.

12. Calirea inghetatei se face in tunele cu functionare continua pentru caserole si functionare discontinua pentru inghetata ambalata in lazi de carton-cea la pachete.

13. Agentul frigorific folosit este NH3 .

14. Fabrica dispune de toate utilitatile necesare in cantitati suficiente.

15.

Intregul echipament frigorific va fi asigurat din

productia curenta a societatilor din

1. Borderou de piese scrise

1.1. Documentarea de proiectare

1.1.1. Schema tehnologica de fabricare a inghetatei cu detalierea operatiilor in care intervine frigul artificial.

1.1.2. Utilizarea frigului artificial in fabricarea si depozitarea inghetatei.

1.1.3. Tipuri de instalatii frigorifice utilizate:

1.1.3.1. Caracteristici constructive si functionale.

1.1.3.2. Agenti frigorifici utilizati.

1.1.3.3. Proprietati.

1.1.4. Caracteristici climaterice ale zonei de amplasare:temperatura,umiditate (text,jext de calcul)

1.2. Calculul de proiectare

1.2.1. Bilantul de materiale.

1.2.2. Stabilirea dimensiunilor incaperilor tehnologice si de depozitare.

1.2.3. Schita de amplasare pentru sectie.Planul sectiei.

1.3. Proiectarea izolatiei termice.

1.3.1. Calculul de proiectare.

1.3.2. Calculul de verificare.

1.4. Calculul necesarului de frig.

1.4.1. Calculul necesarului de frig datorat aportului de caldura prin elementele delimitatoare (Q1).

1.4.2. Calculul necesarului de frig tehnologic (Q2).

1.4.3. Calculul necesarului de frig pentru racirea aerului proaspat (Q3) unde este cazul.

1.4.4. Calculul necesarului de frig datorat exploatarii (Q4).

1.4.5. Caiculul necesarului total de frig pe consumatori si pe circuite.

1.5. Proiectarea instalatiei frigorifice.

1.5.1. Stabilirea schemei de principiu pe circuite si-n ansamblu.

1.5.2. Calculul termic al instalatiei de frig pe circuite.

1.5.3. Calculul circuitului de agent intermediar cu stabillirea debitelor.

1.5.4. Calculul si alegerea masinilor si a aparatelor instalatiei frigorifice

1.5.4.1. Calculul si alegerea compresorului.

1.5.4.2. Calculul si alegerea vaporizatorului si a racitorului de aer.

1.5.4.3. Calculul si alegerea condensatorului.

1.5.4.4. Calculul si alegerea aparatelor auxiliare, a AMC si armaturilor.

1.5.4.5. Calculul si alegerea pompelor pentru agentul intermediar, a conductelor.

1.5.5. Reguli de constructie,montaj si exploatare a echipamentului frigorific.

1.6. Lista masinilor si aparatelor

2. Borderou pentru piese scrise.

2.1. Planul fabricii se realizeaza la scara 1/50.

2.2. Desene de ansamblu a bazinului de preparare a agentului intermediar.

2.3. Schema de legaturi cu amplasarea consumatorilor de frig.

2.4. Fise tehnice a aparatelor si masinilor alese.

2.5. Detalii de constructie, montaj a izolatiei termice (3 pereti) cu variatii de temperatura, cu verificarea termica (din calculul de verificare aizolatiei.

2.6. Schema simplificata a instalatiei de frig.

2.7. Ciclurile teoretice in diagrama lnp-h.

1.1 Documentarea de proiectare

1.1.1 Schema tehnologica de fabricare a inghetatei

Inghetata este un aliment congelat, obtinut dintr-un amestec complex ce poate contine: lapte, smantana, unt, lapte praf, zahar, emulgatori, stabilizatori, coloranti si arome (vaniline, cacao, sucuri, fructe, nuci, alune, ciocolata etc.).Produsul poate fi fabricat cu sau fara oua ca atare sau sub forma de praf de oua.

Ca aliment,inghetata este un produs deosebit de nutritive cu o valoare energetica mare,datorita continutului de glucide,lipide si proteine.Inghetata contine vitamina A si vitaminele din grupa B si saruri minerale reprezentate,in general prin sarurile de calciu si de fosfor.

Inghetata este apreciata datorita proprietatilor gustative deosebite si valorii nutritive ridicate, determinata de grasime, proteine, zahar, saruri minerale si vitamine .

In general se disting doua grupe mari de retete sau amestecuri pentru inghetata: pe baza de lapte si produse lactate si alta grupa pe baza de sucuri de fructe sau arome sintetice, in compozitia carora nu intra produsele lactate.

Inghetata poate fi consumata in doua moduri, la consistente diferite:

-inghetata moale, care se vinde imediat dupa fabricatie la temperaturi de -3.-5 C,fiind o forma preferata de consumatori deoarece senzatia de rece este mult diminuata;

-inghetata calita, care sufera o racire avansata la -28.-35 C, permitand transportul pe distante mari si depozitarea indelungata.

La inghetata pe baza de lapte, se regasesc toti constituentii din lapte sub forma concenrata si in acelasi timp, usor asimilabila,datorita srructurii realizata in procesul de omogenizare la presiuni inalte.

Avand o forma de prezentare foarte agreabila din punct de vedere al consumului, este recomandata alimentatiei copiilor,prin continutul de proteine, calciu si fosfor din lapte.

-constituie atat o sursa de grasime, cat mai ales sursa principala de substanta uscata negrasa din inghetata;

-in

-se mai poate utiliza: lapte integral, smantana dulce, frisca proaspata, lapte praf integral,lapte concentrat cu sau fara zahar, ca sursa de grasime si substanta uscata negrasa;

-unt dulce , ca sursa de grasime ;

-lapte smantanit ca atare ,lapte praf smantanit, lapte smantanit concentrat cu sau fara zahar, cazeinat de sodiu, coprecipitat, ca sursa de substanta uscata negrasa.

Materii prime de indulcire

sunt reprezentate de glucide si indulcitori artificiali

din prima categorie fac parte zaharul de sfecla si trestie de zahar, glucoza, mierea de albine, zaharul invertit; iar din cea de-a doua, produsi fara valoare energetica precum: zaharina, dulcina si sorbitolul destinati fabricarii inghetatei dietetice.

Substantele emulgatoare

asigura dispersarea fina si mai stabila a particulelor de grasime si a globulelor de aer

unele componente ale mixului contin substante emulgatoare cum sunt:proteinele laptelui,lecitinele, fosfatii si citratii;

se mai adauga ca atare , mono si digliceride (mono si distearati de glicerina )

Substantele stabilizatoare

sunt adaugate in amestecul de baza din mai multe motive: dau o consistenta catifelata inghetatei;

se obtine un produs cu textura fina prin evitarea formarii cristalelor mari de gheata in timpul freezerarii,calirii si depozitarii inghetatei;

se asigura o repartizare uniforma a componentilor produsului si mentin structura microcristalina;

principalii stabilizatori sunt:gelatina 0,3-0,4%; agar-agarul 0,3%; alginat de sodiu 0,3-0,5%; carboximetil-celuloza 0,17%; amidon de porumb special (zeamil) 2-3%.

Substantele aromatizante si colorante

substantele de aroma pot fi naturale: vanilia, cacao, fructele intregi,fructele congelate, fructele zahariste,piureurile de fructe, siropurile de fructe, sucurile concentrate de fructe, extracte de fructe; sau sintetice: esenta de portocale, de lamaie, de visine, vanilina sintetica;

fructele si sucurile de fructe imbogatesc produsul in vitamine si saruri minerale, marindu-i in acelasi timp efectul racoritor;

substantele de culoare utilizate sunt ,in general, sintetice: indigotina, tartrazina si amarantul;

in ultimul timp se incearca utilizarea colorantilor naturali.

Schema tehnologica de obtinere a inghetatei

Substante Stabilizatoare Emulgatoare Pentru indulcire Substante De aroma De culoare

![]()

![]()

Pregatirea materiei prime consta in cantarirea componentelor amestecului ,denumit si mix, conform retetei stabilite;amestecul de baza se pregateste in vane prevazute cu agitatoare si cu sisteme de incalzire.In primul rand se introduc produsele lichide: laptele,smantana dupa care se adauga zaharul sub forma de sirop;laptele praf se amesteca cu zaharul dupa care se dizolva in putin lapte incalzit la 50-55 C. Se continua cu adaosul stabilizatorului si a emulgatorilor.

Pasteurizarea se face in vane cu pereti dubli la temperatura de 70-75 C cu mentinere 15-20 de minute sau in aparate de pasteurizare cu placi,in cazul proceselor continue.

Filtrarea amestecului se face imediat dupa pasteurizare, utilizand filtre speciale sau tifon in mai multe straturi.

Omogenizarea amestecului asigura obtinerea unei suspensii uniforme si stabile a grasimii prin reducera dimensiunilor globulelor de grasime sub 2m. Ca urmare, se reduce timpul de maturare,cantitatea necesara de stabilizator, se evita separarea grasimii la suprafata si se imbunatateste structura inghetatei.

Omogenizarea are loc la temperaturi apropiate de temperatura de pasteurizare.

Racirea amestecului se face imediat dupa omogenizare, printr-un racitor cu placi, temperatura de racire fiind in jur de 4 C.Amestecul este trecut apoi in vana de maturare.

Maturarea amestecului se face in mod obisnuit in vane la temperatura de 4 C timp de 3-4 ore.

Faza de maturare are rolul de a da amestecului o structura fina, a preveni formarea cristalelor de gheata de dimensiuni mari si de a permite inglobarea a cat mai mult aer.

Congelarea partiala ( freezarea) a amestecului urmareste congelarea unei parti din apa si inglobarea de aer in amestec, ceea ce are o influenta deosebita asupra calitatii produsului finit.

Pentru congelarea rapida a amestecului se folosesc aparate denumite freezere care asigura si o inglobare de aer corespunzatoare.

Temperatura de congelare a amestecului este de -4.-5 C.

Inglobarea aerului se realizeaza cu ajutorul unui compresor de aer racordat la freezer, volumul de aer inglobat reglandu-se de la ventilul compresorului.

Calirea - datorita consistentei moi a inghetatei la iesirea din freezer concomitent sau ulterior operatiei de portionare si preambalare, inghetata este supusa operatiei de calire.Aceasta consta in mentinerea inghetatei un anumit timp la temperatura de --25.--35 C in vedera congelarii rapide a acesteia si transformarii apei in cristale de dimensiuni cat mai mici ce confera produsului o consistenta placuta.

In functie de marimea ambalajului calirea dureaza intre 30 min. si 24 h.

Calirea se realizeaza in curenti de aer rece, folosind in acest scop tunele sau in baie de saramura.

Calirea se realizeaza pana ce 75-80% din apa continuta in inghetata este transformata in cristale de gheata omogene,abia perceptibile, adica pana ce temperatura inghetatei atinge valoarea de -26 C.

Depozitarea inghetatei este indicat a se face la temperaturi de -20.-25 C, care asigura mentinerea calitatii initiale si prevenirea aparitiei unor defecte de sructura si de culoare.

Variatia temperaturii in timpul depozitarii poate duce la modificari in strctura inghetatei, de aceea se vor evita fluctuatiile de temperatura in depozit,pentru a impiedica fenomenul de recristalizare

Durata de depozitare a inghetatei nu trebuie sa depaseasca 4-6 luni.

Transportul inghetatei se realizeaza cu autovehiculele frigorifice,

temperatura scazuta fiind realizata de agregatul frigorifer montat pe autovehicul.

In cazul folosirii autovehiculelor izoterme temperatura se asigura cu gheata carbonica sau cu solutii eutectice.

1.1.2. Utilizarea frigului artificial in fabricarea si depozitarea inghetatei

Utilizarea frigului artificial la prelucrarea si conservarea produselor alimentare constituie astazi o metoda larg raspandita, folosita in aproape toate ramurile industriei alimentare.

Tehnicile frigorifice folosite in indusria alimentara au rol in:

asigurarea conditiilor optime de conservare si distributie a bunurilor alimentare, conducand la un minim de pierderi din valoarea nutritiva;

asigurarea distributiei in timp si spatiu a materiilor prime alimentare si a bunurilor alimentare existente sau produse in anumite arii geografice si in anumite perioade de timp ale anului;

La fabricarea si depozitarea inghetatei frigul artificial este folosit pentru:

depozitarea laptelui;

racirea mixului de inghetata;

maturarea mixului;

freezerare;

brichetare / calire;

depozitarea inghetatei.

1.1.3. Tipuri de instalatii frigorifice utilizate

In tehnologia de obtinere a produselor lactate este necesara folosirea frigului artificial in mai multe operatii

Instalatiile de producere a frigului artificial folosite sunt instalatii frigorifice cu compresie mecanica de vapori - I.F.C.M.V. cu o singura treapta de comprimare cu subracitor de tip recuperativ si instalatii cu 2 trepte de comprimare cu freoni.

I.F.C.M.V. intr-o treapta cu subracitor de tip recuperativ

In industria alimentara astfel de instalatii se folosesc pentru refrigerarea si pastrarea produselor alimentare, conditionarea aerului pentru procesele tehnologice (germinarea orzului la fabricarea maltului ),racirea unor produse lichide: bere,vin,lapte.

Majoritatea instalatiilor frigorifice utilizate in

Instalatia cuprinde urmatoarele elemente principale:

Vaporizatorul ( V );

Condensatorul ( K );

Separator de lichid (SL );

Separator de ulei ( SU );

Compresor ( C );

Rezervor ( R );

Subracitor (SR );

Filtru (F );

Statie de distributie (SD );

Statie de incarcare (SI );

Ventil de laminare (VL );

Supapa de siguranta pentru amoniac (SSA ).

Separatorul de lichid este un recipient vertical sau orizontal, dimensionat astfel incat viteza vapotilor sa nu depaseasca o anumita limita pentru a fi posibila separarea picaturilor si protejarea compresorului.

Separatorul de ulei este montat in instalatie dupa compresor si retine uleiul antrenat din compresor de vapori.Uleiul ajuns in aparatele de schimb de caldura inrautateste transferul termic.

Rezervorul de amoniac se monteaza dupa condensator si are rolul de a asigura buna functionare a instalatiei la variatii ale puterii frigorifice sau colectarea agentului lichid de pe o portiune a instalatiei in cazul unei avarii.

Rezervorul este prevazut cu indicator de nivel, manometru, supape de siguranta,legatura cu aparatul de dezaerare, egalizarea presiunii cu a condensatorului.

Filtrul asigura retinerea impuritatilor solide (nisip, zgura ), realizandu-se in acest mod, protectia ventilelor de laminare si compresoarelor.

Statia de distributie este montata pe peretele din centrala frigorifica si asigura distributia agentului lichid pe toate circuitele de racire.

Pompele sunt utilizate in instalatiile frigorifice la circulatia agentilor intermediari, a agentului frigorific lichid in circuitele de joasa presiune, la circulatia apei de racire si a uleiului de ungere.

Instalatiile frigorifice din industria laptelui functioneaza cu racire indirecta.

Racirea se realizeaza cu ajutorul unui agent intermediar lichid.Vaporizatorul este imersat in agentul intermediar din bazinul de racire.

Agentul intermediar racit in bazin este circulat cu ajutorul pompelor prin racitorul amplasat in spatiul frigorific.

Preluind caldura din spatiul respectiv agentul se incalzeste cu 2-4 C si revine in bazin pentru a fi din nou racit.

Agentii frigorifici

Agentii frigorifici sunt fluide care transporta ,in cadrul unei instalatii frigorifice,caldura preluata de la corpul supus racirii, catre mediul ambiant reprezentat de apa sau aerul de racire al condensatorului.

Agentii frigorifici trebuie sa indeplineasca anumite cerinte:

Temperatura normala de vaporizare (la 760 mm Hg ) cat mai scazuta;

Temperatura de solidificare cat mai scazuta;

Presiuni convenabile in conditiile de lucru ale instalatiei;

Caldura latenta de vaporizare cat mai mare;

Volum specific al vaporilor aspirati de compresoare cat mai mic;

Sa nu fie toxici sau inflamabili;

Sa nu fie explozibili;

Sa fie stabili din punct de vedere chimic;

Sa fie inerti fata de materialele cu care vin in contact, fata de aer, apa si uleiuri de ungere;

Cel mai utilizat agent frigorific in instalatiile cu comprimare mecanica de vapori este amoniacul: NH3.

In conditiile de lucru frecvent intalnite in industria alimentara, presiunea de condensare a amoniacului nu depaseste 14 - 16 bari, iar presiunea de vaporizare scade sub presiunea atmosferica doar la temperaturi de -33,4 C.

Amoniacul prezinta si alte avantaje cum sunt:

Volum specific mic la temperaturi de vaporizare uzuale;

Caldura latenta de vaporizare mare (1200 kj/kg );

Solubilitate in ulei redusa;

Usurinta in depistarea scaparilor de amoniac datorita mirosului specific;

Nu exercita actiuni corozive asupra otelului, dar in prezinta apei ataca zincul, cuprul, bronzul si alte aliaje pe baza de cupru cu exceptia bronzului fosforos.

Exista, desigur si dezavantaje in cazul utilizarii amoniacului:

Toxicitatea;

Explozibilitate si inflamabilitate la concentratii volumice in aer de 15-18% sau la concentratii si mai mici, daca in amestec se afla si vapori de ulei.

FREONII

Sunt utilizati pe scara larga in tehnica frigului, datorita avantajrloe pe care le prezinta:

Neutralitate chimica;

Exponenti adiabatici mici;

Temperaturi mici la finalul comprimarii;

Dezavantaje:

Vascozitatea redusa ce favorizeaza scaparile de agent;

Solubilitate in uleiul de ungere;

Coeficienti de transfer de caldura mai mici decat in cazul amoniacului;

Ataca garniturile ,de aceea se recomanda folosirea materialelor rezistente la actiunea freonilor;

Distrug stratul de ozon.

AGENTII FRIGORIFICI INTERMEDIARI

Un agent frigorific intermediar trebuie sa aiba caldura specifica mare pentru a putea transporta o cantitate cat mai mare de frig la volum cat mai mic;

Alte conditii pe care trebuie sa le indeplineasca sunt:

Sa fie netoxic;

Sa nu fie coroziv;

Sa fie ieftin;

Sa fie usor de procurat;

Sa aiba temperatura de congelare cat mai coborata.

Cel mai bun agent frigorific intermediar este apa ,indeplinind majoritatea cerintelor:este ieftina, usor accesibila, prezinta caldura specifica mare.

Caracteristici ale agentilor frigorifici intermediari

Agent

Formula

molecu-lara

Densitatea

Greutatea specifica

(kgF/dm3)

Parti in greutate (g apa)

Caldura specifica (kcal)

Punctul de

congelare

Domeniu de utilizare

Apa

Sara-mura

H2O

1

1

-

1,00

-21,2

Peste 9 C

Clorura de sodiu

NaCl

21,11

1,17

29

0,78

-25,7

Pana la

-20 C

1.1.4. Caracteristici climaterice ale zonei de amplasare( tec , jec

Fabrica este amplasata in orasul TOPLITA, prezinta urmatoarele caracterstici:

temperaturile medii lunare in lunile:

iunie: 16, C

iulie 17,5°C

august: 17,5 C

zona de temperatura: IX,

zona de umiditate: XV

Din literatura de specialitate s-au extras datele corespunzatoare:

temperaturii medii zilnice aferente unei luni : tz ;

abaterii medii lunare : tm ;

abaterii medii orare : tM ;

cu ajutorul carora s-a calculat temperatura exterioara de calcul cu formula:

tec =0,4*tm +0,6*tM .tm = tz + Dtm ,

tM = tz + DtM,

tec = tz + 0,4*Dtm + 0,6*DtM

Luna

DtM

Dtm

1300

1400

1500

iunie

11,3

11,7

11,7

5,6

iulie

11,0

11,4

11,5

5,3

august

11,5

12,0

12,3

5,7

Formula anterioara se aplica pentru fiecare valoare a abaterii medii orare, astfel incat, din cele 9 valori obtinute teci se alege valoarea maxima, rotunjita superior, care reprezinta valoarea corespunzatoare temperaturii exterioare de calcul: tec.

Luna

Ora

tz( C)

Dtm (K)

DtM (K)

teci( C), I=1,9

= tz +0,4*Dtm+0,6*DtM

tec ( C)

=max(tec1:tec9)

i

Teci ( C)

28

28

iunie

13

16,5

5,6

11,3

1

25,52

14

11,7

2

25,76

15

11,7

3

25,76

Iulie

13

17,5

5,3

11,0

4

26,22

14

11,4

5

26,99

15

11,5

6

27,05

august

13

17,5

5,7

11,5

7

26,56

14

12,0

8

26,98

15

12,3

9

27,16

O alta caracteristica climaterica de care trebuie sa se tina seama in calculul de proiectare, este umiditatea exterioara de calcul: jec, care este functie de umiditatea medie a zonei: jm, de zona de umiditate: zu si de coeficientul c; se calculeaza cu formula: jec jm +c*zu jm = xcl /xs, unde:xcl reprezinta

umiditatea absoluta, in g ( vapori de apa )/ kg ( aer uscat ) si xs - cantitatea de umiditate la saturatie, exprimata in g ( vapori de apa )/ kg (aer uscat ).

Valoarea lui xs se calculeaza in functie de temperatura medie lunara: tm prin extrapolare.

zu: XV

xcl = 8

tm =16,5

Xs 16,5 = xs 17+1/0.5(X 17 -X16,5) xs16,5= 11,51

Xs 17 =12,28

Xs 16,5= 12,28+2(12,28-11,51 )

Xs16,5=13,82 kg aer uscat

C=1;

Zu=15;

xm/xs =(8/13,82)*100 = 57,80 %; jm=57,80 %

jec% = 57,8+1*15 = 72,88%

jec%=73 %

1.2. Calculul de proiectare

1.2.1. Bilantul de materiale

Materii prime si auxiliare folosite si ponderea lor in produsul final:

Materii prime si

auxiliare

Ponderea

Continutul in substanta

Grasa ( % )

Continutul in substanta uscata

Negrasa (%)

Totala s.u. (%)

Lapte

L

3,3

8,6

12

Frisca

F

30

95

36,5

Lapte praf smantanit

Lps

-

6,3

95

Zahar-Z

16,8

-

95

100

Emulgator-E

0,3

-

100

100

Stabilizator-St

0,3

-

100

100

Sare-S

0,1

-

100

100

Arome-A

0,3

-

100

100

Pierderi-P

3

16

-

100

Inghetata-It

100

16

-

39,8

Ecuatiile bilantului de materiale:

B.T.

L +Lp +F+ Z +0,3*E + 0,3*St +0,1*S +0,3*A +3*P =It

B.P.in substanta grasa:

gL*L + gSm *F = gI*It

B.T.in substanta uscata:

SuL*L +suLps*Lps +suF*F+ suZ*Z +suE*E +suSt*St +sus*S +suA*A +suI*P = suIt*It

Rezolvare

0,3*E + 0,3*St +0,1*S +0,3A +3*P =4 %It

Z = 0,168It

L + Lps +F +0,168It = 0,964It

1. L + Lps +F = 0,8It

2. 0,03L +0,3Sm = 0,165It

3. 0,12L +0,95Lps + 0,365F = 0,22It

It = I +P=4900+3/100*4900=5047kg inghetata

Lps = 0,8It-L-F

0,12L + 0,95 (0,8It - L - F ) +0,365F = 0,22It

0,03L + 0,3F = 0,165It

0,12L - 0,95L - 0,585F= - 0,5324It

0,766L = 0,2204It

L = (0,220*5047 )/0,7665

L = 11452,16 kg/zi;

F =2532 kg / zi

Lps = 13,06kg / zi

E = St = A = 15141 kg / zi

S = 5,04 kg / zi

Z = 847,89kg / zi

rL = 1028 1O32 kg / m3

rF= 1026 1029 kg / m3

VL necesar = 1452,16/1028*1000=1412,60 l

VL receptionat = VL nec + (0,1/100 )VL necesar

VL receptionat = (100/99,8 )VL nec = 1413,41 l/zi

VFnecesa= (2532/1027)*1000 = 2465,4 l

VFceptionat = VF nec + (0,2/100)VFrec

V Feceptionat = ( 100/99,8 )*VFnecesar =2471 l

1.2.2. Stabilirea dimensiunilor incaperilor tehnologice si de depozitare

Laptele si frisca necesare pentru obtinerea inghetatei sunt aduse zilnic si sunt depozitate in vane de inox cu pereti dubli, tip TVVF-16.

Cantitatile necesare se vor determina tinand cont de pierderile ce au loc la receptionarea acestora.

Cantitatea de lapte necesara, avand in vedere densitatea laptelui: rL= 1028kg / m3 si de pierderile la receotionarea acestuia, de 0,15 - 0,2 %, este de 1413,43 l / zi.

Frisca necesara productiei pe o zi este de 2471 l rF

1027 kg /m3.

Depozitele de materii prime si auxiliare

Cantitatile determinate din bilantul de materiale sunt suficiente productiei pe o singura zi. Deoarece depozitele si magaziile de materii prime, mai putin produse lactate,pot asigura productia pe (38 - n ) zile =30 zile dimensionarea acestora se va face conform urmatoarelor date:

Marerii prime si auxiliare

Cantitatea ( kg )

Lapte praf smantanit

391,8

Zahar

25436,7

Emulgator

454,23

Stabilizator

454,23

Sare

151,41

Arome

454,23

Materiile prime si auxiliare sunt receptionate si depozitate in urmatoarele forme:

Lapte praf smantanit:saci cu masa de 25 kg /sac

Zahar saci cu masa de 50 kg /sac

Emulgatorpungi de 10 kg

Stabilizator pungi de 10 kg

Saresaci a cate 50 kg / sac

Arome cutii cu masa de 6 k

In continuare sunt prezentate cantitatile de materii prime si auxiliare necesare a fi depozitate in vederea asigurarii productiei de inghetata pe 30zile, modul de depozitare, nr. unitatilor de depozitare si suprafata ocupoata de acestea:

Materii prime si auxiliare

Cantitatea ( kg )

Unitatea de depozitare

Masa unitatii de depozitare ( kg /unitate )

Nr. de unitati de depozitare

Suprafata ocupata (m2)

Lapte praf smantanit

391,8

Sac

25

16

0,4

Zahar

25436,7

Sac

50

509

25,45

Emulgator

454,23

Punga

10

46

1,12

Stabilizator

454,23

Punga

10

46

1,12

Sare

151,41

Sac

50

4

1,33

Arome, coloranti

454,23

cutie

6

76

1,5

Depozitul de materii prime are o suprafata de 30,98 m2.

SConstruita = b * SUtila =1,4 *30,98=43,37 m2.

Sc=44 m2

Depozitul de ambalaje

Depozitul de ambalaje trebuie sa asigure spatiul necesar pastrarii ambalajelor ce acopera productia pe 30 zile.

In fiecare zi din totalul de 4900 kg de inghetata, 2800 kg este ambalata sub forma de pachete a 120 g / pachet, iar 2100 kg va fi ambalata la caserole a cate 450 g / caserola.

Pachetele rezultate in urma calirii vor fi ambalate in cutii de carton, 50 bucati / cutie.

Caserolele vor fi ambalate in cutii de carton, cate 18 caserole / cutie si apoi supuse calirii.

- avem 4667 caserole goale / cutie, 260 cutii

suprafata ocupata = 6 m2

- avem 625 capace /cutie,27 cutii

suprafata ocupata = 3,36 m2

- avem 3510 kg hartii cerate / cutie, 26 cutii

suprafata ocupata = 3,96 m2

Suprafata totala utila = 6 +3,36 + 3,96 = 13,32 m2

Suprafata construita = b*13,32 = 1,5 *13,32 = 19,98 m2

Sala de pregatire

Se dimensioneaza tinand cont de suprafata ocupata de aparatele si utilajele necesare pregatirii amestecului de inghetata.

Sala este utilata cu vane pentru depozitare si racire lapte si frisca,vana pentru prepararea si pasteurizarea mixului.

Alegerea vanelor se face in functie de cantitatile de lapte si frisca care trebuie prelucrate intr-o zi si de necesarul de inghetata care trebuie produs:

Pentru depozitarea laptelui se folosesc 2 vane de inox cu capacitatea de 1000 I TVVF- 10: 1870* 1220* 1795, AU =2*2,28m2;

Pentru depozitarea friscaimantanii este nevoie de 1 vana a 3000 l TVVF- 30: 2325*1220*2335, Au = 2,83 m2 ;

Pentru amestecare si pasteurizare se foloseste 1 vana de 3000 l TVVF -30: 2325*1220*2335, Au = 2.83 m2 .

Suprafata utila = 2*2,28 + 2,83 +2,83 = 13,06 m2

Suprafata construita = 2,72*13,06 = 35,5 m2; b = 2,72

Sala de filtrare, omogenizare, racire, maturare, amestec coloranti si aromatizanti

Pentru filtrare se utilizeaza un filtru dublu, productivitate 1200 l /h, dimensiuni: 980*408*720, Au = 0,4 m2 ;

Pentru omogenizare: - omogenizator tip dispers 2, productivitate 5000 l / h, dimensiuni: 1333*1070*1720, Au =1,42 m2 ;

Pentru racire este nevoie de un racitor cu o capacitate de 1200 l / h, de dimensiuni: 1200*480*1510, Au = 0,576 m2 ;

Pentru maturare se folosesc 3 vane cu capacitatea 3000 l TVVF - 30, 2325*1220*2335, Au = 3*2,83 m2 ;

Pentru amestecare cu arome se foloseste 1 vana de 3000 l TVVF - 30: 2325*1220*2335, Au =2,8365 m2;

Suprafata utila = 0,4 +1,42 +0,576 +3* 2,83 +2,8365 = 13,72 m2,

Suprafata consruita = b* 13,72 = 3* 13,72 = 41 m2

POMPA DE SIROP

Pompa de sirop Tekno-Ice este o masina noua, proiectata sa functioneze impreuna cu freezere continue, pentru producerea de inghetata ornata cu sirop sau caramel.

Capacitate: de la 0 pana la 200 kg/h de sirop.

Sala de freezerare, ambalare

Pentru freezerare se folosesc 3 freezere de capacitate 450 l / h, avand dimensiunile: 1750*900*1200, Au = 3*1,575 m2 ;

Pentru ambalare se foloseste masina de ambalat la pachete cu dimensiunile: 4075*3825*1800, Au =15,58 m2 ; si masina de ambalat la caserole cu Au = 5 m2

Suprafata utila = 4,72 +15,58 +5 = 24,3 m2,

Suprafata construita = b*24,3 = 4*24,3 = 100 m2.

Freezere continue cu o capacitate de la 300 la 1200 lt/h de inghetata functionand cu inglobare de aer de 100%. O atentie speciala a fost acordata crearii unui echipament simplu si foarte flexibil atat in ceea ce priveste operarea lui cat si intretinerea lui.

Caracteristici:

Flexibilitatea mare in productie

Fabricat din materiale de inalta calitate pentru a garanta echipamentului robustete si o perioada de functionare indelungata.

Design impecabil, realizat astfel incat sa permita accesul usor la piesele supuse uzurii normale, pentru realizarea unei intretineri usoare.

Control exact al inglobarii de aer datorat unui piston special al pompei, care dozeaza constant aer cu mix.

Toate modelele sunt pregatite pentru conectie CIP

Sistem de refrigerare de inalta performata

Economie de energie. Toate echipamentele sunt realizate astfel incat sa obtina o economie maxima de energie si cel mai bun raport intre capacitatea de productie / consumul de energie.

Toate freezerele indeplinesc standardele E.E.C.

Teknofill - Masini rotative si liniare de umplere automate

Masini automate de umplut cornete, pahare, casolete si orice tip de recipiente care se pot suprapune.

TEKNOFILL VMF

Utilaj rotativ de umplere conceput sa dozeze, sa umple si sa capaceasca orice tip de casolete (portii familiale) ce pot fi suprapuse

Capacitate mecanica: de la 5 la 25 batai/minut

O masa rotativa de 1200 mm latime, cu sectoare detasabile, permite accesul usor la statiile lucratoare. Toate operatiile de baza ale masinii sunt sincronizate electronic, iar unele operatii secundare sunt realizate pneumatic. Fiecare statie de lucru este independenta si poate fi pusa in functiune de la panoul de comanda.

TEKNOFILL 12

Masina automata in patru linii conceputa sa dozeze si sa umple - cu inghetata si/sau serbet - pahare, cornete si toate tipurile de recipiente ce pot fi suprapuse.

Capacitate: de la 4.000 buc/ora pana la 12.000 buc/ora (in functie de dimensiunea produsului)

Capacitate mecanica: de la 20 la 50 batai/minut

Fiecare statie este independenta si poate fi activata si reglata de la panoul de control, de unde se poate controla si viteza de productie, toti parametrii si schimbarile in productie.

Tunelul de calire

Pentru calirea inghetatei ambalata in caserole sunt necesare 2 tunele de calire cu functionare discontinua.

Pentru tunel va fi necesara o suprafata de 27 m2; pentru ambele tunele suprafata va fi de 54 m2 .

Depozitele de inghetata Inghetata la caserole:Inghetata Mix

Delicatesse vanilie-stracciatella Inghetata cu scortisoara

Depozitele de inghetata trebuiesc dimensionate astfel incat sa poata prelua productia de inghetata a fabricii pe o perioada de 44 zile

Inghetata fabricata :92,4tone va fi depozitata astfel:

inghetata la caserole: 109,2 tone se va depozita in caserole de cate 450g fiecare T 205348 caserole; 18 caserole/cutie T11440 cutii;

intr-o cutie intra:18*450g=8,1kg are 1 cutie;

cutiile se vor aseza pe europaleti , 40 cutii / palet,

in depozit se vor aseza 3 paleti unul peste altul,

norma de incarcare este de 960 kg/m2 T sunt necesari 161,1m2

inghetata la pachete:123,2 tone va fi depozitata in pachete de ambalat cu o capacitate de 50 buc. / cutie, cutiile se vor aseza pe europaleti: 40 cutii / palet; in depozit se vor aseza 3 paleti unul peste altul;

avem 1026652 pachete,22000 cutii

norma de incarcare este de 720 kg/m2;

suprafata utila va fi Su = 191,1 m2

Suprafata utila totala: 191,1 +161= 352,2 m2

Suprafata construita: b*352,2 =1,3*352,2 =457,86 m2.

Avem 4 depozite a cate 115m2.

Sortimente de inghetata la pachet:

Tropicala Pinochio Panda

Alte incaperi

birouri

laborator

ateliere

vestiare

grupuri sanitare

1.3. Proiectarea izolatiei termice

1.3.1. Calculul de proiectare a izolatiei termice

Din exploatarea spatiilor frigorifice se cunoaste ca prin invelisul exterior al acestor spatii trece mai mult de jumatate din cantitatea totala de caldura ce patrunde in incaperi.

Grosimea stratului de izolatie : diz se

determina din relatia de calcul a coeficientului global de transfer termic : k,

ae - coeficientul partial de transfer termic prin convectie la suprafata exterioara a suprafetei izolate termic;

aI - coeficientul partial de transfer termic prin convectie la suprafata interioara a suprafetei izolate termic;

S di lI - suma rezistentelor termice ale tuturor straturilor peretelui;

Formula

se mai poate scrie :

diz - grosimea stratului de izolatie, m

liz - conductivitatea termica a materialului izolant ales, W/(m *K)

Sdi lI reprezinta suma rezistentelor termice ale tuturor straturilor peretelui, mai putin cel termoizolant

Se obtine, astfel, relatia de calcul a grosimii stratului de izolatie :

In functie de valoarea obtinuta, utilizand formula, se adopta conform STAS o anumita grosime a izolatiei.

Cu aceasta valoare se recalculeaza coeficientul global de transfer termic obtinandu-se kef, care va fi utilizat in calculele urmatoare.

Pentru fiecare perete al spatiilor frigorifice : se va calcula grosimea stratului termoizolant, dupa care se va trece la verificarea izolatiei adoptate la condensarea vaporilor in interiorul stratului de izolatie.

1.3.2. Calculul de verificare a izolatiei termice

Pentru verificarea izolatiei termice se vor determina prin calcul :

1. temperatura din fiecare strat al peretelui : tpi ;

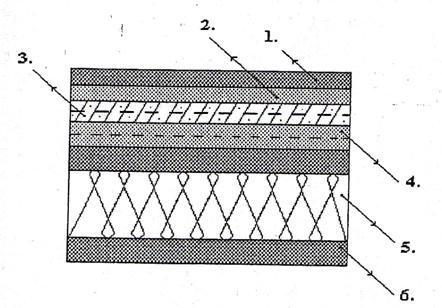

![]()

te =Dt + tI, reprezinta temperatura

exterioara, C

q = kef* Dt, fluxul termic unitar, W/m2

Dt = c* (tec - ti ) - diferenta de temperatura intre spatiile separate de peretele considerat, K , coeficientul c avand urmatoarele valori :

1 - pentru pereti exteriori si plafoane ce sunt in acelasi timp si acoperis;

0,7-0,8 - pentru pereti interiori, plafoane si pardoseli ce separa spatiul frigorific de unul nefrigorific ce comunica cu exteriorul;

0,6 - pentru pereti interiori, plafoane si pardoseli ce separa spatiul frigorific de unul nefrigorific care nu comunica direct cu exteriorul;

0,4 - penru pereti, plafoane si pardoseli ce separa 2 spatii frigorifice similare.

2. presiunea la saturatie a vaporilor de apa din fiecare strat, pvsi

-se determina functie de temperaturile obtinute anterior, prin interpolarea valorilor ce se gasesc in literatura de specialitate;

3. presiunea partiala a vapotilor de apa corespunzatoare fiecarui strat pvi

se determina aplicand urmatoarele formule:

pe= pv1 = je*pse

pi = jI * psi

pe, pi - reprezinta presiunile de vapori in exteriorul, respectiv in interiorul spatiului frigorific, (N / m2 );

pse, psi, - reprezinta presiunile de vapori la saturatie in exteriorul, respectiv in interiorul spatiului frigorific, (N /m2 );

je, ji, - umiditatile relative in exteriorul si interioril spatiului frigorific, (% ) ;

di - grosimea straturilor ce constituie peretele spatiului frigorific,( m )

mi - coeficientul de permeabilitate la vapori, g / (m h N/m2 )

mv=fluxul de vapori, [g/h]

Prima verificare a izolatiei,in vederea condensarii este data de inegalitatea:

unde tr reprezinta temperatura punctului de roua.

PERETE EXTERIOR.1-TUNEL DE CALIRE

aext =23,2 W/ (m2*K );

aint = 9,28W/ (m2*K );

φe=73%;

φi=90%;

c=1;

tec =28°C;

te =28 °C;

tint =4 °C;

Dt=24°C;

STRAT

di ( m

li ( Kj/m*K)

1/mi

( m*K*N/m2*g )

1. tencuiala1

0,02

1,16

22

2. caramida

0,38

0,8

9

3. tencuiala2

0,02

0,93

9,3

4. folie de aluminiu

0,0002

210

700000

5. poliutretan

0,14

0,025

3,5

6. tenculiala pe rapit

0,03

0,7

6,3

diz = 0,109696 m ; adopt dizstas = 0,14 m;

q=8 W/ m2;

Kef = 0,158844 W/( m2*K );

qef = Kef*Dt = 9,68947 W/m2

pve = pse*jext

pvi = psi*jint

pvi = pvi-1-mv*di-1*1/mi-1

nivel

t C

p s

pv

text

28

37,78

27,5794

tp1

27,58235

36,88623

27,5794

tp2

27,41529

36,52872

27,4963

tp3

22,81279

27,76923

26,8510

tp4

22,60442

27,42333

26,8159

tp5

22,60441

27,42332

0,39812

tp6

-31,65663

0,343735

0,30566

tp7

-32,07189

0,,327843

0,27

tint

-33

0,3

0,27

PERETE INTERIOR.2.TUNEL C.- MAGAZIE DE AMBALAJE

aext =8,7 W/ (m2*K );

aint = 25 W/ (m2*K );

φe=80%;

φi=90%;

c=0,8;

tec =28°C;

te =15,8 °C;

tint =-33 °C;

Dt=48,8°C;

STRAT

di ( m )

li ( Kj/m*K )

1/mI

(m*K*N/m2*g)

1. faianta

0,008

2.03

20

2. tencuiala

0,025

1,16

22

3. caramida

0,25

0,8

9

4. tencuiala

0,025

0,93

9,3

5. folie de aluminiu

0,0002

210

700000

6. poliuretan

0,16

0,025

3,5

7. tencuiala pe rapit

0,035

0,7

6,3

diz = 0,138255m ; adopt diz = 0,16 m;

Kef = 0,143476 W/( m2*K );

q = Kef*Dt = 7,001618 W/m2

pve = pse*jext

pvi = psi*jint

pvi = pvi-1-mv*di-1*1/mi-1

nivel

t C

ps

pv

text

15,8

17,944

14,355

tp1

14,9952

17,034

14,355

tp2

14,9676

17,005

14,399

tp3

14,8167

16,843

14,285

tp4

12,6287

14,632

14,065

tp5

12,4405

14,446

14,042

tp6

12,440

14,446

0,346

tp7

-32,369

0,318

0,291

tp8

-32,369

0,308

0,27

tint

-33

0,3

0,27

PERETELE INTERIOR.5.TUNEL-SAS(2 peretii)

aext =7,5W/ (m2*K );

aint = 25 W/ (m2*K );

φe=90%;

φi=90%;

c=0,6;

tec =28°C;

te =3,6 °C;

tint =-33 °C;

Dt=36,6°C;

STRAT

di ( m )

li ( Kj/m*K )

1/mI

(m*K*N/m2*g)

1. faianta

0,008

2.03

20

2. tencuiala

0,025

1,16

22

3. caramida

0,25

0,8

9

4. tencuiala

0,025

0,93

9,3

5. folie de aluminiu

0,0002

210

700000

6. poliuretan

0,2

0,025

3,5

7. tencuiala pe rapit

0,035

0,7

6,3

diz = 0,09967m ; adopt diz = 0,2 m;

Kef = 0,116439 W/( m2*K );

q = Kef*Dt = 4,261657W/m2

pve = pse*jext

pvi = psi*jint

pvi = pvi-1-mv*di-1*1/mi-1

nivel

t C

ps

pv

text

3,6

7,906

7,115

tp1

3,031

7,587

7,115

tp2

3,014

7,578

7,098

tp3

2,923

7,530

7,039

tp4

1,591

6,849

6,799

tp5

1,476

6,793

6,774

tp6

1,476

6,793

0,368

tp7

-32,616

0,311

0,293

tp8

-32,829

0,305

0,27

tint

-33

0,3

0,27

PERETE INTERIOR. 4. INTRE TUNELE DE CALIRE(despartitor)

tint = -33 C;

Dt = 24,4 C;

te = -8,6 C;

aext = 7,5W/m2*K;

aint = 25W/m2*K;

c = 0,4;

STRAT

dI (m)

li (Kj/m*K)

1/mI

(m*K*N/m2*g)

1.tencuiala

0,025

0,7

6,3

2.BCA

0.8

0,35

6

3.tencuiala

0,025

0,7

6,3

diz = 0,540857 m;

adopt diz STAS =0,8 m;

Kef = 0,3451 W/(m2*K);

qef = 8,422091 W/m2;

mv = 0,472209g/h;

q=12;

φe=90%;

φi=85%;

NIVEL

t C

ps

pv

text

-8,6

2,934

2,640

tp1

-9,722

2,656

2,640

tp2

-9,963

2,598

2,581

tp3

-32,422

0,317

0,314

tp4

-32,663

0,310

0,255

tint

-33

0,3

0,255

PERETELE INTERIOR.3.TUNEL DE C.-CORIDOR

aext =11,6W/ (m2*K );

aint = 25 W/ (m2*K );

φe=80%;

φi=90%;

c=0,8;

tec =28°C;

te =15,8°C;

tint =-33 °C;

Dt=48,8°C;

STRAT

di ( m )

li ( Kj/m*K )

1/mI

(m*K*N/m2*g)

1. faianta

0,008

2.03

20

2. tencuiala

0,025

1,16

22

3. caramida

0,25

0,8

9

4. tencuiala

0,025

0,93

9,3

5. folie de aluminiu

0,0002

210

700000

6. poliuretan

0,14

0,025

3,5

7. tencuiala pe rapit

0,035

0,7

6,3

diz = 0,138973m ; adopt diz = 0,14m;

Kef = 0,162838 W/( m2*K );

q = Kef*Dt = 7,946482W/m2

pve = pse*jext

pvi = psi*jint

pvi = pvi-1-mv*di-1*1/mi-1

nivel

t C

ps

pv

text

15,8

17,944

14,355

tp1

15,114

17,169

14,355

tp2

15,083

17,134

14,339

tp3

14,912

17,946

14,285

tp4

12,429

14,434

14,065

tp5

12,215

14,223

14,042

tp6

12,215

14,223

0,339

tp7

-32,284

0,321

0,291

tp8

-32,682

0,309

0,27

tint

-33

0,3

0,27

PERETE INTERIOR.7.DEPOZIT-CORIDOR

tint = -26 C;

Dt = 32,4 C;

te = 6,4 C;

aext = 11,6 W/(m2*K );

aint = 10,44 W/(m2*K);

c = 0,6;

φe=85%;

φi=90%;

STRAT

di ( m )

li ( Kj/m*K )

1/mI

(m*K*N/m2*g)

1. faianta

0,008

2,03

20

2. tencuiala

0,025

1,16

22

3. caramida

0,25

0,8

9

4. tencuiala

0,025

0,93

9,3

5. folie de aluminiu

0,0002

210

700000

6. poliuretan

0,14

0,025

3,5

7. tencuiala pe rapit

0,035

0,7

6,3

diz = 0,086328 m;

adopt diz = 0,14 m;

Kef = 0,161372 W/(m2*K);

qef = 5,228448 W/m2;

mv = 0,053098 g/h.

nivel

t C

ps

pv

text

6,4

9,614

8,171

tp1

5,949

9,318

8,171

tp2

5,928

9,305

8,163

tp3

5,815

9,234

8,134

tp4

4,182

8,237

8,014

tp5

4,041

8,154

8,002

tp6

4,041

8,154

0,568

tp7

-25,237

0,635

0,542

tp8

-25,499

0,620

0,531

tint

-26

0,59

0,531

PERETE INTERIOR.8.DEPOZIT-CORIDOR(avem 8 pereti de acest fel)

aext =11,6W/ (m2*K );

aint = 10.44 W/ (m2*K );

φe=85%;

φi=90%;

c=0,8;

tec =28°C;

te =17,2°C;

tint =-26 °C;

Dt=43,2°C;

STRAT

di ( m )

li ( Kj/m*K )

1/mI

(m*K*N/m2*g)

1. faianta

0,008

2.03

20

2. tencuiala

0,025

1,16

22

3. caramida

0,25

0,8

9

4. tencuiala

0,025

0,93

9,3

5. folie de aluminiu

0,0002

210

700000

6. poliuretan

0,16

0,025

3,5

7. tencuiala pe rapit

0,035

0,7

6,3

diz = 0,120078m ; adopt diz = 0,16m;

Kef = 0,142921W/( m2*K );

q = Kef*Dt = 6,174191W/m2

pve = pse*jext

pvi = psi*jint

pvi = pvi-1-mv*di-1*1/mi-1

nivel

t C

ps

pv

text

17,2

19,612

16,670

tp1

16,667

18,964

16,670

tp2

16,643

18,935

16,652

tp3

16,510

18,777

16,590

tp4

14,580

16,591

16,338

tp5

14,414

16,413

16,312

tp6

14,414

16,413

0,618

tp7

- 25,009

0,644

0,555

tp8

-25,408

0,625

0,531

tint

-26

0,59

0,531

PERETELE.9.INTRE DEPOZITE(despartitor)

tint = -26 C;

Dt = 21,4 C;

te = -4,4 C;

aext = 7,5W/m2*K;

aint = 10,44W/m2*K;

c = 0,4;

STRAT

dI (m)

li (Kj/m*K)

1/mI

(m*K*N/m2*g)

1.tencuiala

0,025

0,7

6,3

2.BCA

0.55

0,35

6

3.tencuiala

0,025

0,7

6,3

diz = 0,378435 m;

adopt diz STAS =0,55m;

Kef = 0,40221 W/(m2*K);

qef = 8,687742 W/m2;

mv = 1,007598g/h;

q=12;

φe=90%;

φi=85%;

NIVEL

t C

ps

pv

text

-4,4

4,226

3,803

tp1

-5,558

3,825

3,803

tp2

-5,806

3,743

3,676

tp3

-24,919

0,654

0,628

tp4

-25,167

0,639

0,501

tint

-26

0,59

0,501

PERETE EXTERIOR .6.DEPOZIT-EXTERIORUL

aext =23,2 W/ (m2*K );

aint = 10,44 W/ (m2*K );

φe=73%;

φi=90%;

c=1;

tec =28°C;

te =28 °C;

tint =-26 °C;

Dt=54°C;

STRAT

di ( m

li ( Kj/m*K)

1/mi

( m*K*N/m2*g )

1. tencuiala1

0,02

1,16

22

2. caramida

0,38

0,8

9

3. tencuiala2

0,02

0,93

9,3

4. folie de aluminiu

0,0002

210

700000

5. poliuretan

0,14

0,025

3,5

6. tenculiala pe rapit

0,03

0,7

6,3

diz = 0,095113 m ; adopt dizstas = 0,14 m;

q=12 W/ m2;

Kef = 0,158844 W/( m2*K );

qef = Kef*Dt = 8,577564W/m2

pve = pse*jext

pvi = psi*jint

pvi = pvi-1-mv*di-1*1/mi-1

nivel

t C

p s

pv

text

28

37,78

27,5794

tp1

27,630

36,988

27,5794

tp2

27,482

36,672

27,497

tp3

23,408

28,79

26,857

tp4

23,223

28,469

26,823

tp5

23,223

28,469

0,657

tp6

-24,810

0,659

0,566

tp7

-25,178

0,639

0,531

tint

-26

0,59

0,531

PODELE SI TAVANE

Tunel de calire.Podea

tint = -33 C;

tec = 12 C;

Dt = 36 C;

te = 3 C;

aext = 6,96 W/m2*K;

aint = 25 W/m2*K;

c = 0,8

STRAT

dI (m)

li (Kj/m*K)

1/mI

(m*K*N/m2*g)

1.tencuiala

0.02

1.16

22

2.beton armat

0.14

1,74

35,2

3.sapa de egalizare

0.02

1,16

22

4.folie de aluminiu

0.0002

220,4

700000

5.pluta

0,2

0,069

25

6.beton

0,07

2,03

25

7.strat de uzura

0.03

1,39

22

diz = 0,1825227m;

adopt diz STAS =0,2 m;

Kef = 0,307386W/(m2*K);

qef = 11,0659 W/m2;

mv = 0,028853 g/h

NIVEL

t C

ps

pv

text

3

7,57

5,677

tp1

1,410

6,670

5,677

tp2

1,219

6,667

5,664

tp3

0,328

6,258

5,522

tp4

0,138

6,172

5,509

tp5

0,138

6,172

0,460

tp6

-31,936

0,332

0,332

tp7

-32,318

0,320

0,281

tp8

-32,557

0,313

0,262

tint

-33

0,3

0,262

Tunel de calire.Tavan

tint = -33 C;

tec = 28 C;

Dt = 61 C;

te = 28 C;

aext = 23,2 W/m2*K;

aint = 25 W/m2*K;

c = 1

STRAT

dI (m)

li (Kj/m*K)

1/mI

(m*K*N/m2*g)

1.beton asfaltic

0.025

1,04

100

2.bitum

0.006

2,4

1200

3.beton armat

0.14

1,62

32,2

4.tencuiala cu mult ciment

0.02

0,93

22

5.folie de aluminiu

0,0002

210

700000

6.poliuretan

0,14

0,025

3,5

7.tencuiala pe plasa de rapit

0.035

0,7

6,3

diz = 0,183936 m;

adopt diz STAS =0,14 m;

Kef = 0,170428 W/(m2*K);

qef = 10,39613 W/m2;

mv = 0,175783 g/h

NIVEL

t C

ps

pv

text

28

37,78

27,57

tp1

27,55

36,82

27,57

tp2

27,30

36,28

27,13

tp3

27,27

36,23

25,87

tp4

26,37

34,37

25,08

tp5

26,15

33,91

25,00

tp6

26,15

33,91

0,39

tp7

-32,06

0,32

0,30

tp8

-32,58

0.31

0,27

tint

-30

0.3

0,27

Depozit de inghetata. Podea

tint = -26 C;

tec = 12 C;

Dt = 30,4 C;

te = 4,4 C;

aext = 6,96 W/m2*K;

aint = 10,44 W/m2*K;

c = 0,8;

STRAT

dI (m)

li (Kj/m*K)

1/mI

(m*K*N/m2*g)

1.tencuiala

0.02

1.16

22

2.beton armat

0.25

1,74

35,2

3.sapa de egalizare

0,02

1,16

22

4.folie de aluminiu

0.0002

220,4

700000

5.pluta

0,2

0,069

22,2

6.beton

0,07

2,03

25

7.strat de uzura

0.03

1,39

22

diz = 0,146477 m;

adopt diz STAS =0,2 m

Kef = 0,302204 W/(m2*K);

qef = 9,187001W/m2;

mv = 0,037474 g/h

NIVEL

t C

ps

pv

text

4,4

8,366

6,274

tp1

3,080

7,614

6,274

tp2

2,921

7,529

6,258

tp3

2,182

7,144

6,073

tp4

2,024

7,062

6,056

tp5

2,024

7,062

0,810

tp6

-24,60

0,669

0,644

tp7

-24,92

0,653

0,578

tp8

-25,12

0,642

0,553

tint

-26

0,59

0,553

Depozit de inghetata. Tavan

tint = -26 C;

tec = 28 C;

Dt = 54 C;

te = 28 C;

aext = 23,2 W/m2*K;

aint = 10,44 W/m2*K;

c = 1

STRAT

dI (m)

li (Kj/m*K)

1/mI

(m*K*N/m2*g)

1.beton asfaltic

0.025

1,04

100

2.bitum

0.006

2,4

1200

3.beton armat

0.14

1,62

32,2

4.tencuiala cu mult ciment

0.02

0,93

22

5.folie de aluminiu

0,0002

210

700000

6.izolatie termica

0,14

0,025

3,5

7.tencuiala pe plasa de rapit

0.035

0,7

6,3

diz = 0,160666 m;

adopt diz STAS =0,14 m;

Kef = 0,168823 W/(m2*K);

qef = 9,116458W/m2;

mv = 0,174103g/h

q=8;

NIVEL

t C

ps

pv

text

28

37,78

27,57

tp1

27,60

36,93

27,57

tp2

27,38

36,47

27,14

tp3

27,36

36,42

25,80

tp4

26,57

36,77

25,10

tp5

26,38

34,37

25,02

tp6

26,38

34,37

0,654

tp7

-24,67

0,66

0,569

tp8

-25,12

0.64

0,531

tint

-26

0.59

0,531

1.4. Calculul necesarului de frig

Necesarul de frig se stabileste zilnic pe intreg frigoriferul si pentru fiecare incapere in parte, luandu-se in considerare cele mai nefavorabile conditii de lucru:

- temperatura aerului exterior in luna cea mai calda a anului;

incarcarea maxima si simultana a camerei de calire si a camerelor de depozitare;

camerele vecine celei careia i se face calculul necesarului de frig sunt goale si au temperatura sasului.

Calculele determina necesarul de frig pe categorii de consumatori, grupati dupa temperatura ceruta si permit stabilirea puterilor frigorifice in vederea proiectarii instalatiei.

Pentru calculele termice sunt necesare:

planul fabricii;

dimensiunile camerelor;

temperaturile necesare in fiecare camera;

orientarea fabricii dupa punctele cardinale;

conditiile climaterice in lunile cele mai calduroase pentru zona geografica resprctiva

Necesarul de frig se calculeaza pentru 24 h cu relatia:

Qnec = aQ1 + aQ2 + aQ3 + aQ4 ( kJ/ 24h )

unde:

aQ1 - reprezinta necesarul de frig pentru acoperirea patrunderilor de caldura prin convectie, conductie si radiatie din mediul inconjurator prion pereti,pardoseli si tavane;

aQ2 - reprezinta necesarul de frig tehnologic pentru procesele de racire si congelare;

aQ3 - necesarul de frig pentru ventilarea camerelor frigorifice cu aer proaspat care trebuie racit si uscat;

aQ4 - necesarul de frig rezultand din cinditiile de exploatare, acoperirea caldurii provenite din iluminat, din functionarea motoarelor, caldura provenita de la persoanele care manipuleaza produsele, caldura datorata deschiderii usilor.

1.4.1. Calculul necesarului de frig datorat aportului de caldura prin elementele delimitatoare - q1

Se calculeaza pentru acoperirea transmitrrii de caldura din exterior prin convectie, conductie si radiatie, pentru fiecare spatiu frigorific in parte, tinand cont de patrunderile de caldura prin pardosea, pereti si plafon:

aQ1 = aA * krec * ( Dt +DtR )*24 *3,6 KJ/24h

A - reprezinta suprafata exterioara peretilor, pardoselii si a plafoanelor fiecarui spatiu frigorific in parte, m2

krec - coeficientul global de transmitere a caldurii prin convectie, conductie si radiatie prin pereti, plafon si podea, W / ( m2*K )

Dt - diferenta de temperatura dintre temperatura exterioara suprafetei de transfer termic si temperatura interioara spatiului frigorific, K

DtR - actiunea radiatiei solare asupra transmiterii caldurii, K

valorile acestui parametru difera pentru fiecare perete in parte, functie de orientarea acestuia:

pentru pereti exteriori orientati spre est sau vest: DtR = 5 9 K;

pentru pereti exteriori orientati spre sud : DtR =15 18 K

pentru pereti exteriori orientati in directia SUD-EST sau SUD-VEST: DtR = 8 12 K

pentru plafon neprotejat: DtR = 18 25 K.

Pentru fiecare spatiu frigorific s-a calculat necesarul de frig datorat aportului de caldura prin elementele delimitatoare obtinandu-se valorile din urmatorul tabel:

Nr

crt

Consu-matorul de frig

t

C)

Dimensiuni ( m )

Elementul delimitator

A

( m2 )

K

(W/m2K)

C

Dt

( K )

DtR

( K )

DtT

( K )

Q1

( w )

Q1

( KJ/24 h)

L

l

h

Q1a

Q1b

1

DEPOZIT

FRIGORIFI

2,3

6,5

6,5

6

Perete 1SE

21,6

0,158843

1

61

12

73

250,46

21640

21640

Perete 2 NE

28,8

0,143475

0,8

48,8

48,8

201,65

17422

17422

Perete 5 NV

21,6

0,116438

0,6

36,6

36,6

92,05

7953

7953

Perete 4 SV

28.8

0,3451

0,75

45,75

45,75

454,79

39294

Tavan 1

27

0,1704

1

61

20

81

372,73

32204

32204

Pardosea 1

27

0.3073

36

36

298,78

25815

25815

Total

1670,46

144328

105034

2

TUNEL DE CALIRE

-33

6

4,5

4,8

Perete 1SE

21,6

0,158843

1

61

12

73

250,46

21640

21640

Perete 4NE

28.8

0,3451

0,75

45,75

45,75

454,79

39294

Perete 5NV

21,6

0,116438

0,6

36,6

36,6

92,05

7953

7953

Perete 3SV

28.8

0,1628

0.8

48,8

48,8

228,26

19773

19773

Tavan 2

27

0,1704

1

61

20

81

372,73

32204

32204

Pardosea 2

27

0.3073

36

36

298,78

25815

25815

Total

1697.67

146679

107385

3

DEPOZIT DE INGHETATA 1

-26

12

9

4,8

Perete 9I

57,6

0,4022

0,6

32,4

32,4

301,16

26020

26020

Perete 8SV

43,2

0,1429

0,8

43.2

43,2

266,73

23045

23045

Tavan

108

0,1688

0,4

21,6

21,6

500,41

43236

Pardosea

108

0.3022

0,8

43.2

43,2

266,73

23045

23045

Total

1

54

20

74

1349,24

116574

116574

Perete 9I

57,6

0,4022

29

29

946,50

81778

81778

3630,77

313698

270462

4

DEPOZIT DE INGHETATA 2

0,4

21,6

21,6

500,41

43236

Perete 8NE

43,2

0,1429

0,8

43.2

43,2

266,73

23045

23045

Perete 91

57,6

0,4022

0,4

21,6

21,6

500,41

43236

Perete 8SV

43,2

0,1429

0,8

43.2

43,2

266,73

23045

23045

Tavan

108

0,1688

1

54

20

74

1349,24

116574

116574

Pardosea

108

0.3022

29

29

946,50

81778

81778

Total

4080,23

352531

244442

5

DEPOZIT DE INGHETATA 3

-26

12

9

4,8

Perete 9I

57,6

0,4022

0,6

32,4

32,4

301,16

26020

26020

Perete 8SV

43,2

0,1429

0,8

43.2

43,2

266,73

23045

23045

Tavan

108

0,1688

0,4

21,6

21,6

500,41

43236

Pardosea

108

0.3022

0,8

43.2

43,2

266,73

23045

23045

Total

1

54

20

74

1349,24

116574

116574

Perete 9I

57,6

0,4022

29

29

946,50

81778

81778

3630,77

313698

270462

6

DEPOZIT DE INGHETATA 4

-26

12

9

4,8

Perete 6SE

57,6

0,1588

1

54

12

68

621,98

53739,74

53739,74

Perete 8NE

43,2

0,1429

0,8

43.2

43,2

266,73

23045

23045

Perete 91

57,6

0,4022

0,4

21,6

21,6

500,41

43236

Perete 8SV

43,2

0,1429

0,8

43.2

43,2

266,73

23045

23045

Tavan

108

0,1688

1

54

20

74

1349,24

116574

116574

Pardosea

108

0.3022

29

29

946,50

81778

81778

3951,59

341417,7

298181,74

1.4.2. Calculul necesarului de frig tehnologic - Q2

Este necesarul de frig pentru aducerea produsului alimentar la alti parametri; apare acolo unde sunt procese de fabricatie.

Necesarul de frig tehnologic este compus din:

Q2Di = pentru depozitul de inghetata;

Q2TC = pentru tunelul de calire;

Q2M = pentru maturare;

Q2RM = pentru racire mixt;

Q2B = pentru brichetare;

Q2LF = pentru depozitare lapte si frisca;

Q2F = pentru freezerare.

Q2 = m* Dh +(maca+mtct)*(ti-tj);

m = masa zilnica de inghetata;trebuie modificat din licenta xerox

Dh = variatia de entalpie;

ma= masa ambalajului;

ca = caldura specifica a ambalajului;

mt = masa mijloacelor de transport aferente;

ct = caldura specifica a produsului alimentar.

Se cunosc:

hartie ambalaj = 5g;

caserola = 20g;

cutie carton = 500g;

palet = 25 kg;

c hartie = 1,34*103 J/kg;

c palet = 0,465 kJ/kg;

c inghetata = 1,88*103 J/kg;

c caserola = 2,3*103 J/kg;

c carton = 1,51*103 J/kg.

Tunel de calire I, II:

In ambele tunele avem inghetata la caserole:- intr-un tunel 1050kg inghetata; mai jos am calculat in total;

-pe 2 tunele:

2100 kg, T 4666,6caserole→4667caserole ; T234kg casserole. T 260cutii; →130kg carton cutii;

hi = 105,3 kJ/kg ti = -5 C

hf = -20Kj/kg tf = -26 C

Q2TC = m*(hi-hf)+(maicai)*(ti-tf)

= 2600*(105,3+20)+(234*2,3+130*1,51)*(-5+27)= 279.289 Kj/zi

Q2TC = 279.289 KJ/zi.

Tunel de calire din sectie.Brichetare

-aici se pacheteaza inghetata la pachete,intreaga cantitate e trimisa la depoz

-avem 2800 kg inghetata la pachete a cate 120 g;T23333 pachete

T467cutii

-23333 pachete T117 kg hartie de ambalat;

Mhartie ambalaj = 5gchartie = 1,34*103 J/kgmt = 117 kg

hi = 105,3 kJ/kg ti = -5 C

hf = -23,26 Kj/kg tf = -27 C

Q2T-B = m*(hi-hf)+(maicai)*(ti-tf)

= 2800*(105,3+23,26)+(117*1,34)*(-5+27)= 362857,16Kj/zi

Q2T-B = 362857,16 KJ/zi.

Racirea mixului

hi = 328,2 kJ/kg ti = 30 C

hf = 242,3 Kj/kgtf = 4 C

Q2RM= m*(hi-hf) = 4900*(328,2-242,3 ) =420910

Q2RM=420910 KJ/zi.

Maturare

hi = 233,05 kJ/kg ti = 2 C

hf = 242,3 Kj/kg tf = 4 C

Q2M= m*(hi-hf) = 4900*(242,3-233,05) = 45325

Q2M=45325 KJ/zi.

Freezerare

hi = 242,3 kJ/kg ti = 4 C

hf = 105,3 Kj/kgtf = -5 C

Q2M= m*(hi-hf) = 4900*(242,3-105,3) = 672280

Q2M=672280 KJ/zi.

Depozitare lapte si frisca

dupa receptie laptele trebuie racit de la15 C pana la temperatura de depozitare de 4 C;

Lapte: hi = 370,4 kJ/kgti = 15 C

hf = 334,55 Kj/kg tf = 4 C

Frisca: hi = 56,2 kJ/kgti = 15 C

hf = 14,7 Kj/kgtf = 4 C

Q2LF = mL*DhL+mF*DhF = 1452,16*(370,4-334,55)+2532*(56,2-14,7) = 157137,936 KJ/zi.

Q2LF = 157137,936kJ/zi

Depozit de inghetata

Cazul1:-daca merge doar depozitul:

in conditiile cele mai defavorabile- tunelul de calire sa nu functioneze, brichetarea sa nu functioneze- inghetata rezultata de la freezer o voi depozita toata in caserole T 4900 kg inghetata la caserole: 10888,88 caserole T 10889 caserole T544,4 kg casserole;

-10889caserole T 604,9 cutii carton T302,47kg cutii

Cazul2: depozitul merge normal:

-se depoziteaza pe boxpaleti:- pentru pachet 12 boxpaleti;

- pentru casserole 7 boxpaleti:

ma=117 kg hartie de ambalat;

ma=234 kg casserole;

mt=475 kg boxpaleti;

Q2DI = 4900*(105,1+20)+(234*2,3+117*1,51+363,5*1,51+475*0,46)*(-5+27) =680.258,79 kj/zi

hi = 105,1kJ/kgti = -5 C

hf = -23,26 Kj/kgtf = -27 C

pentru depozitul 1 Q2 =170064,69KJ/zi

pentru depozitul 2 Q2 = 170064,69 KJ/zi

pentru depozitul 3 Q3 = 170064,69KJ/zi

pentru depozitul 4 Q4 = 170064,69KJ/zi

1.4.3. Necesarul de frig pentru ventilare - Q3

aQ3 se ia in considerare doar la camerele de depozitare a refrigeratelor, care se ventileaza si la spatiile de productie racite.

In acest caz aQ3 = 0.

1.4.4. Calculul necesarului de frig pentru acoperirea patrunderilor de caldura in timpul exploatarii spatiilor frigorifice - Q4

Necesarul de frig din conditiile de exploatare, acoperirea caldurii degajate prin eliminare, functionarea motoarelor, caldura provenita de la persoanele care manipuleaza produsele.

aQ4 = aQ41+aQ42+aQ43+aQ44 kJ/24h;

aQ41 reprezinta caldura degajata de corpurile de iluminat

aQ41 = q *A*tkJ/zi;

q = 4.5 pentru spatiile de productie;

A = suprafata pardoselii camerei;

aQ42 reprezinta caldura degajata de motoarele electrice ale diverselor aparate in functiune; cand exista mai multe motoare si nu functioneaza simultan se admite un coeficient de simultaneitate hB = 0.2.0.4

aQ42 = hB*3600*t*N Kj/zi

N = puterea motorului in kN

aQ43 reprezinta caldura degajata de personalul care lucreaza in spatiul respectiv;

aQ43 = (500.1250)*t*nkJ/zi;

n = nr maxim de persoane ce se gaseste simultan in spatiul frigorific;

aQ44 = q*F*t kJ/zi;

Pentru depozitul de inghetata 1:

aQ41 = q*A*t = 5*115*4*3,6=8280 kj/zi

aQ42 = t*N = 3*20*3,6= 216kj/zi

aQ43 = (500.1250)*t*n = 900*4*2 = 7200 kj/zi

aQ44 = q*F*t = 12,55*115*3,6*4 = 20782,8kj/zi

aQ4ap = 36478,8kj/zi

aQ4comp = aQ4ap*0,6 = 21887,28kj/zi

Pentru depozitul de inghetata 2:

aQ41 = q*A*t = 5*115*4*3,6=8280 kj/zi

aQ42 = t*N = 3*20*3,6= 216kj/zi

aQ43 = (500.1250)*t*n = 900*4*2 = 7200 kj/zi

aQ44 = q*F*t = 12,55*115*3,6*4 = 20782,8kj/zi

aQ4ap = 36478,8kj/zi

aQ4comp = aQ4ap*0,6 = 21887,28kj/zi

Pentru depozitul de inghetata 3:

aQ41 = q*A*t = 5*115*4*3,6=8280 kj/zi

aQ42 = t*N = 3*20*3,6= 216kj/zi

aQ43 = (500.1250)*t*n = 900*4*2 = 7200 kj/zi

aQ44 = q*F*t = 12,55*115*3,6*4 = 20782,8kj/zi

aQ4ap = 36478,8kj/zi

aQ4comp = aQ4ap*0,6 = 21887,28kj/zi

Pentru depozitul de inghetata 4:

aQ41 = q*A*t = 5*115*4*3,6=8280 kj/zi

aQ42 = t*N = 3*20*3,6= 216kj/zi

aQ43 = (500.1250)*t*n = 900*4*2 = 7200 kj/zi

aQ44 = q*F*t = 12,55*115*3,6*4 = 20782,8kj/zi

aQ4ap = 36478,8kj/zi

aQ4comp = aQ4ap*0,6 = 21887,28kj/zi

Pentru tunelul de calire 1:

aQ41 = q*A*t = 5*27*3*3,6 =1458 kj/zi

aQ42 = t*N = 3,6*21*3= 226,8kj/zi

aQ43 = (500.1250)*t*n = 900*3*2 = 4500 kj/zi

aQ44 = q*F*t = 67*27*3*3,6= 19537,2 kj/zi

aQ4ap = 25722 kj/zi

aQ4comp = aQ4ap*0,6 = 15433,2 kj/zi

Pentru tunelul de calire 2:

aQ41 = q*A*t = 5*27*3*3,6 =1458 kj/zi

aQ42 = t*N = 3,6*21*3= 226,8 kj/zi

aQ43 = (500.1250)*t*n = 900*3*2 = 4500 kj/zi

aQ44 = q*F*t = 67*27*3*3,6 = 19537,2 kj/zi

aQ4ap = 25722 kj/zi

aQ4comp = aQ4ap*0,6 = 15433,2 kj/zi

Nr

crt

Consum de frig

T1

Rd sau Ri

Q1 kj/zi

Q2 kj/zi

Q3 kj/zi

Q4 kj/zi

QT kj/zi

fTap

W

fTc

W

Q1ap

Q1c

Q2ap

Q2c

Q4ap

Q4c

QTap

QTc

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

1

Depozit de inghetata 1

-26

RD

313698

270462,41

170064,69

170064,69

0

36478,8

21887,28

520241,49

462413,97

6021,3

5,53

2

Depozit de inghetata 2

-26

RD

352531,89

244442

170064,69

170064,69

0

36478,8

21887,28

559074,49

436393,97

6470,76

5.05

3

Depozit de inghetata 3

-26

RD

313698

270462

170064,69

170064,69

0

36478,8

21887,28

520241,49

462413,97

5352,01

5,53

4

Depozit de inghetata 4

-26

RD

341417,7

298181,74

170064,69

170064,69

0

36478,8

21887,28

547961,19

490133,71

6342,14

5.67

5

Tunel de calire 1

-33

RD

144328

105034

279289

279289

0

25722

15433,2

449339

399756,2

5200,682

4,626

6

Tunel de calire 2

-33

RD

146679

107385

279289

279289

0

25722

15433,2

451690

402107,2

5227,89

9,28

7

Depozitare lapte si frisca

4

RI

157137.936

157137,936

0

157137,936

157137,936

1818,72

20,93

8

Racire mixt

4

RI

420910

420910

0

420910

420910

4871,64

4,87

9

Maturare

4

RI

9041760

9041760

0

9041760

9041760

104650

104,52

10

Freezerare

-8

RD

672280

672280

0

672280

672280

7781,01

7,78

11

Brichetare

-33

RD

362857,16

362857,16

0

362857,16

362857,16

4199,73

4,199

12

TOTAL

1612351,7

1295966,74

11893781,86

11893781,86

0

124401,6

74640,96

13233492,75

13308164,12

157665,88

177,805

Pentru circuitul de -5:Qtotal-compresoare=130,32kw la depozit lapte-frisca,racire mixt si maturare,raciri indirecta;

Pentru circuitul de -15: Qtotal-compresoare=7,78kw la freezer,racier directa;

Pentru circuitul de -40; Qtotal-compresoare=39,705 kw la depozite,tunele si brichetare;raciri directe;

1.5.Proiectarea instalatiei frigorifice

1.5.1. Stabilirea schemei de principiu a instalatiei pe circuite si-n ansamblu

Pentru circuitele de -5 C si - 15 C se vor folosi instalatii frigorifice intr-o treapta de comprimare.

Pentru circuitele de -40 C se vor folosi instalatii frigorifice cu 2 trepte de comprimare.

1.5.2. Calculul termic al instalatiei de frig pe circuite

temperatura apei de put: twp = 16 C

taint = tec-(4 6 C) = 28-3 = 25 C

taie = 25+1 = 26 C

Dtc = 1 2 K

tamed = (taint+ taie)/2 = (26+25)/2 = 25,5 C

DtK = 6 9K

tk = ta+DtK = 26+8 = 34 C

TK = 34 C

Circuitul de -5 C

Ta = -5C Pa = 3,7 bar

Tk = 34C Pk = 13 bar

Pe conducta de la vaporizator pana la compresor are loc o incalzire de la -5 C pana la ti = 0 C

TSR = twp+4 C = 16+4 = 20 C

punct

ti( C)

Pi (bar)

hi (kJ/kg)

Vi (m3/kg)

1

-5

3,5

1753,572

0,37

1'

1

3,5

1775

0,38

2

100

13

1972

0,135

2'

34

13

1789,29

0,11

3

34

13

663

0,0012

4

20

13

596,3

0,0012

5

-5

3,5

596,3

0,035

Circuitul de -15 C

Ta = -15 C Pa = 2,35 bar

Tk = 34 CPk = 13 bar

Pe conducta de la vaporizator pana la compresor are loc o incalzire de 5 C pana la ti = -10 C

TSR = twp+5 C = 16+5 = 21 C

punct

ti( C)

Pi (bar)

hi (kJ/kg)

Vi (m3/kg)

1

-15

2,35

1743

0,51

1'

-10

2,35

1757,2

0,52

2

114

13

2007

0,14

2'

34

13

1789,3

0,105

3

34

13

663

0,0013

4

21

13

552

0,0013

5

-15

2,35

552

0,061

Circuitul de - 40 C

Ta = -40 C Pa = 0,71 bar

Tk = 34 CPk = 13 bar

Pe conducta de la vaporizator pana la compresor are loc o incalzire de 15 C pana la ti = -25 C

TSR = twp+4 C = 16+4 = 20 C

Pi = 2 bar

punct

ti( C)

Pi (bar)

hi (kJ/kg)

Vi (m3/kg)

1

-40

0,71

1707,4

1,68

1'

-30

0,71

1733,3

1,72

2

35

2

1864,8

0,73

2'

30

2

1852

0,72

3

-19,2

2

1739

0,59

3'

-10

2

1757,14

0,62

4

127

13

2047

0,142

5

34

13

663

0,0012

6

20

13

592,6

0,0012

7

-19,2

2

592,6

0,09

8

-19,2

2

1739

0,59

9

-19,2

2

416,66

0,0011

10

-40

0,71

416,66

0,102

1.5.3. Calculul circuitelor de agent intermediar, stabilirea debitelor

Circuitul de -40 C

Q0 = Q0 I + Q0 II =37,99+4,492=42,48 KW

Q0I = pentru depozit si tunel de calire

Q0II = pentru brichetare

Q0I= 1,07*Qtc=37,99 KW

Q0II = 1,07*Qtc=4,492 KW

Pentru circuitul de -40 C raportul de comprimare: b = pk/p0=18,309 impunandu-se astfel alegerea unei instalatii frigorifice cu 2 trepte de comprimare.S-a ales o IFCMV cu NH3 cu 2 trepte de comprimare, cu 2 laminari, cu racire completa care functioneaza in conditiile prezentate mai jos:

Debitul masic de agent frigorific, m1

m1 = f01/q01 = 37,99/h1-h4 = 37,99/1290,74 = 0,0294 kg/s

Debit masic de agent frigorific, m2

m2 = m1 ( h2' - h9 )/h8 - h7 = 0,0294(1852-416,66)/1739-592,6 = 0,0368 kg/s

Debitul volumic de vapori aspirat de compresoarele de pe treapta de joasa presiune V1

V1 = m1*v1' = 0,0294*1,68 = 0,049392 m3/s *3600 = 177,48m3/h

Debitul volumic de vapori aspirat de compresoarele de pe treapta de inalta presiune V2

V2 = m2*v2 = 0,0368*0,73 * 3600 = 96,71 m3/h

Puterea de comprimare Pc1

Pc1 = m1*l1 = m1 (h2 -h1' ) = 0,029(1864,8 - 1733,3) = 3,8135 KW

Puterea de comprimare Pc2

Pc2 = m2l2 = m2(h4-h3' ) = 0,0368(2047 - 1757,14) = 10,66 KW

fRI = m1qRI = m1( h2'-h2) =0,029(1864,8 - 1852) = 0,37632 KW

Debitul de apa de racire necesar la racirea intermediara maRI

maRI = fRI/c*DtaRI = 0,37632/4,186*4 = 0,0224 kg/s

Sarcina termica a condensatorului, fk

fk = m2qk = m2 ( h4-h5 ) = 0,0368(2047-663) = 50,93KW

Debitul de apa de racire necesar la condensarea vaporilor, mak

mak = fk/c*Dtak = 50,93/4,186*6 = 2,028 kg/s

Sarcina termica a subracitorului

fSR= mqSR = m2 (h5 - h6 ) =0,0368(663-592,6) = 2,590 KW

Debitul de apa de racire necesar la subracirea condensului maSR

maSR = fSR/c*DtaSR = 2,6/4,186*4=0,155 kg/s

Raport de comprimare b1 b2

b1 = pi/p0 = 2/0,71 = 2,816

b2 = pk/pi = 13/2 = 6,5

Eficienta termica teoretica:

ett IF f01/(Pc1+Pc2) = 37,99+4,492/(3,81+10,66) = 2,935

Circuitul de - 15 C

Qnec = Qfreezerare = 672280 KJ/zi

f0 = 1,12 Qnec/tc*3600 = 29,879 KW

m = f0/q0 = f0/h1- h4 = 29,879/(1743 - 552) = 0,0250 kg/s

V = m*v1 =0,0250*0,51*3600 = 46,06m3/h

Pc = m*lc = m (h2 -h1' ) = 0,0250(2007- 1757,2) = 6,24 KW

fk = mqk = m2 ( h2-h3 ) = 0,0250(2007-663) = 33,6 KW

mak = fk/c*Dtak = 33,6/4*4,186 = 1,33kg/s

fSR= mqSR = m (h3 - h4 ) =0,0250(663-552) =2,775 KW

maSR = fSR/c*DtaSR = 2,775/4,186*4 = 0,1657 kg/s

b = pK/p0 = 13/2,35 = 5,532

ett IF f0/Pc = 29,879/6,24 = 4,78830

Circuitul de - 5 C

Q0= Q0 I + Q0 II =20,93 +4,87+104,52 = 130,32 KW

Q0I = pentru maturare

Q0II = pentru depozit lapte si frisca si racire mixt

f0 f0I f0II = 1,15*130,32=149,868

m = f0/q0 = f0/(h1- h4) = 149,868/1753-596,3 = 0,129 kg/s

V = m*v1 =0,129*0,37 *3600=171,828 m3/h

Pc = m*lc = m (h2 -h1' ) = 0,129(1972-1775) =25,413 KW

fSR= mqSR = m (h3 - h4 ) =0,129(663-596,3) = 7,337 KW

b = pK/p0 = 13/3,5 =3,71

ett IF f0/Pc = 136,83/21,67 = 6,31

1.5.4. Calculul si alegerea aparatelor

1.5.4.1. Calculul si alegerea compresoarelor

debitul volumic: V = m*va