|

|

|

CUPRINS

BIBLIOGRAFIE

ARGUMENT

I. PREZENTAREA UTILAJULUI

I. 1. Destinatie. Rol. Clasificari.

I. 2. Constructia generala a utilajului

I. 3. Functionarea utilajului

I. 4. Elemente de comanda ale strungului

I. 5. Domenii de utilizare ale utilajului

II. POSIBILITATI DE UTILIZARE ALE UTILAJULUI

II. 1. Destinatia generala. Prelucrarea de baza.

II. 1. 1. Strunjirea exterioara

II. 1. 2. Strunjirea interioara

II. 2. Alte posibilitati de prelucrare pe utilaj

II. 2. 1. Prelucrarea suprafetelor conice exterioare

II. 2. 2. Prelucrarea suprafetelor frontale

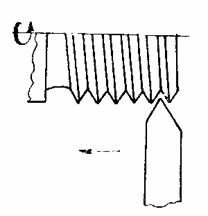

II. 2. 3. Filetarea pe strung

II. 3. S. D. V. -utilizate

II. 3. 1. Scule

II. 3. 2. Dispozitive

II. 3. 3. Verificatoare

III. N. T. S. M. PENTRU LUCRUL PE UTILAJ

ANEXE

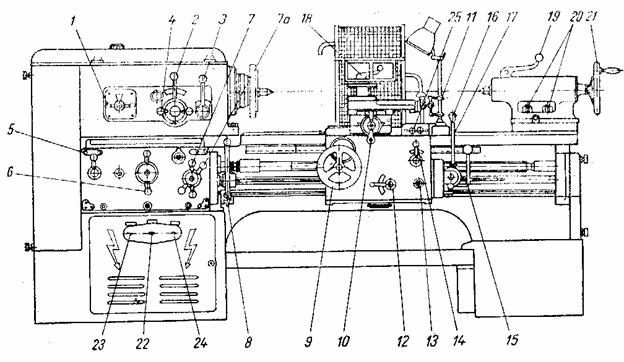

Anexa 1 Strungul normal SN500

Anexa 2 Tabloul principal de comanda al strungului normal SN500

Anexa 3 Caruciorul strungului normal SN500 cu elementele de comanda

Anexa 4 Papusa mobila a strungului normal SN500 cu elementele de comanda

Anexa 5 Vederea laterala a strungului normal SN500 cu panoul electric principal

6

7

9

9

10

12

13

13

17

17

17

17

18

18

19

19

21

22

23

25

26

BIBLIOGRAFIE

1. Epureanu Al. , Pruteanu O. , Gavrilas I. , Tehnologia constructiei de masini, Bucuresti, Editura Didactica si Pedagogica, 1983.

2. Georgescu C. S. , Indrumator pentru atelierele mecanice. , Bucuresti, Editura Tehnica, 1978.

3. Hollanda D. , Mehedinteanu M. , Taru E. , Oancea N. , Aschierea si scule aschietoare. , Bucuresti, Editura Didactica si Pedagogica, 1982.

4. Husein Gh. Tudose M. , Desen tehnic. Manual pentru licee industriale, scoli profesionale si scoli de maistri, Bucuresti, Editura Didactica si Pedagogica, 1974.

5. Moraru I. , Burdusel D. , Popa E. , Tehnologia elaborarii si prelucrarii semifabricatelor. Manual pentru clasa a XI a, liceu tehnologic, specializarea mecanica. , Bucuresti, Editura SIGMA, 2002.

6. Moraru I. , s. a. , Tehnologia elaborarii si prelucrarii semifabricatelor. Manual pentru clasa a XII a, liceu tehnologic, specializarea mecanica. , Bucuresti, Editura SIGMA, 2002.

7. Voicu M. , Gheorghe V. , Priboescu A. , Utilajul si tehnologia prelucrarilor prin aschiere. Manual pentru clasa a XI a licee industriale si scoli profesionale. , Bucuresti, Editura Didactica si Pedagogica, 1990.

8. Voicu M. , Szel P. , Ghilezan P. , Utilajul si tehnologia prelucrarilor prin aschiere. Manual pentru clasa a XII a licee industriale si scoli profesionale. , Bucuresti, Editura Didactica si Pedagogica, 1988.

9. Zgura Gh. , Ariesanu A. , Peptea Gh. , Utilajul si tehnologia lucrarilor mecanice. Vol. I-II. Manual pentru licee industriale clasele a IX a si a X a. , Bucuresti, Editura Didactica si Pedagogica, 1983.

10. xxx. Cataloage de masini unelte

11. xxx. Cataloage de scule aschietoare si dispozitive

12. xxx. Strungul normal SN 500. Notita tehnica. I. S. Arad. 1980.

ARGUMENT

Industria constructoare de masini are drept rol principal realizarea diverselor elemente componente ale masinilor utilizate in practica precum si asamblarea acestora intr-un tot unitar care sa serveasca cat mai bine scopului pentru care au fost proiectate. In acest scop, productia industriala se bazeaza in special pe modalitatile de obtinere a diverselor piese necesare prin diferite procedee tehnologice. Principala cale de prelucrare a materialelor de diverse tipuri in vederea obtinerii de piese finite este prelucrarea prin aschiere care consta in desprinderea de pe suprafata piesei a unor particule, mai mici sau mai mari de material numite aschii. In vederea realizarii acestui scop se folosesc diverse procedee de prelucrare care difera intre ele prin masinile unelte, sculele si dispozitivele utilizate precum si prin miscarile care se realizeaza in vederea prelucrarii.

Prelucrarea de baza folosita in intreprinderile industriale de constructii de masini precum si intr-un numar extrem de mare de ateliere si intreprinderi mici este prelucrarea prin strunjire deoarece asigura, pe de o parte o gama extrem de larga de posibilitati de prelucrare iar pe de alta parte permite realizarea unui numar mare de prelucrari cu costuri minime. Din aceasta cauza prelucrarea prin strunjire este prelucrarea cea mai des intalnita in practica si cea utilizata cu un numar foarte mare de tipuri si dimensiuni de masini unelte. Este de remarcat insa faptul ca pentru atelierele mici si mijlocii nu se poate utiliza orice tip de strung deoarece unele din ele sunt destinate strict anumitor prelucrari sau sunt extrem de voluminoase si costa foarte mult iar procesul de productie din aceste ateliere nu ar justifica folosirea lor.

Masina de baza folosita in atelierele mecanice mici si mijlocii in vederea asigurarii prelucrarilor mecanice necesare este strungul normal datorita in principal marii sale adaptabilitati pentru realizarea unei game largi de operatii de prelucrare(unele dintre ele chiar specifice altor procedee de prelucrare) precum si datorita posibilitatii de asigurare a unei precizii de prelucrare destul de inalte care ar satisface in totalitate necesitatile unui astfel de atelier. Daca la aceasta se mai adauga si faptul ca din punct de vedere al costurilor strungurile normale sunt unele din cele mai ieftine utilaje de prelucrare prin aschiere se poate trage concluzia ca acestea pot fi considerate utilajele ideale pentru atelierele mici si mijlocii atat in cazul atelierelor de fabricatie cat si in cazul altor ateliere mecanice.

Lucrarea de fata are drept scop principal stabilirea tehnologiei de intretinere si reparare a strungurilor normale astfel incat acestea sa poata functiona o perioada cat mai mare de timp in conditii optime de lucru precum si stabilirea(propunerea) unei scheme de afacere pentru o intreprindere mica care sa realizeze operatiile de intretineri si reparari la acest tip de strunguri. In acest scop am impartit lucrarea in trei capitole prin-

cipale si anume:

Capitolul I se refera la prezentarea strungului normal SN500 atingand urmatoarele paragrafe:

=destinatia, rolul si clasificarea strungurilor

=constructia generala a strungului normal SN500

=functionarea strungului normal SN500

=elementele de comanda ale strungului normal SN500

=domeniile de utilizare si caracteristicile tehnice

Capitolul II se refera la exploatarea(posibilitatile de utilizare) ale strungului normal SN500 si cuprinde urmatoarele paragrafe:

=destinatia generala si prelucrarea de baza a acestui utilaj

=alte posibilitati de prelucrare pe strungul normal SN 500(adaptarea utilajului pentru alte tipuri de operatii)

=sculele, dispozitivele si verificatoarele utilizate pe acest strung

Capitolul III prezinta N. T. S. M. la lucrul pe strunguri

In afara acestor elemente, lucrarea mai este insotita de o serie de anexe grafice cele mai importante fiind: vederea principala a strungului SN 500, sistemul principal de comanda al strungului, caruciorul cu sistemul de comanda al caruciorului, papusa mobila cu elementele ei de comanda si vederea laterala a strungului cu tabloul electric principal. De asemenea este realizata si o prezentare generala a acestui strung sub forma unei imagini de prospect.

I. PREZENTAREA UTILAJULUI.

I. 1. Destinatie, Rol. Clasificari.

Strungurile sunt masini unelte destinate in principal executarii operatiei de strunjire a diverselor tipuri de suprafete cu precadere suprafete de rotatie exterioare sau interioare dar care, datorita schemei de aschiere(caracterizata de faptul ca miscarea principala de aschiere este executata de piesa) pot fi utilizate si pentru realizarea unui numar relativ mare de alte tipuri de operatii de aschiere.

Clasificarea strungurilor se poate face dupa mai multe criterii, cele mai importante dintre acestea(si cele mai intalnite in practica fiind:

1. Dupa pozitia arborelui principal se deosebesc:

- strunguri cu ax orizontal care la randul lor pot fi:

= strunguri longitudinale(paralele sau normale) numite si strunguri universale

= strunguri revolver

= strunguri frontale

- strunguri cu ax vertical din categoria carora fac parte strungurile carusel

2. Dupa precizia de prelucrare se deosebesc:

- strunguri cu precizie normala - capabile sa realizeze prelucrari in clasele de precizie 6-7ISO cu rugozitati maxime de 3, 2-1, 6µm

- strunguri de precizie - capabile sa realizeze prelucrari in clasele de precizie

3-4ISO cu rugozitati maxime de 0, 4-0, 8µm

3. Dupa greutate si dimensiuni se deosebesc:

- strunguri mici

- strunguri mijlocii

- strunguri grele

- strunguri foarte grele

4. Dupa numarul arborilor principali se deosebesc

- strunguri monoax

- strunguri multiax

5. Dupa gradul de automatizare se deosebesc:

- strunguri cu comanda manuala

- strunguri semiautomate

- strunguri automate

Strunguri cu comanda dupa program

Principalul rol al strungurilor este de a asigura prelucrarea suprafetelor de rotatie de diverse tipuri insa modul de realizare al miscarilor de lucru precum si posibilitatile de echipare cu diverse tipuri de scule aschietoare si cu diverse dispozitive permit executarea pe aceste masini a unei game extrem de largi de operatii de prelucrare mecanica(si nu numai) fapt care face ca aceste utilaje sa fie considerate utilajele de baza pentru orice atelier mecanic.

I. 2. Constructia generala a utilajului.

Strungul normal SN400 este un strung mijlociu cu o constructie rigida, o gama larga de turatii si avansuri si comenzi extrem de simple care permit prelucrari cu o mare productivitate si o buna calitate. Este in principal destinat atelierelor de productie industriala sau atelierelor mari de reparatii. Permite executarea de strunjiri cilindrice si conice exterioare si interioare la piese scurte si lungi, strunjiri de suprafete plane, filetari de diverse tipuri, prelucrari de suprafete sferice si de suprafete profilate;in acelasi timp sunt dotate cu o serie de accesorii care permit prelucrari prin copiere.

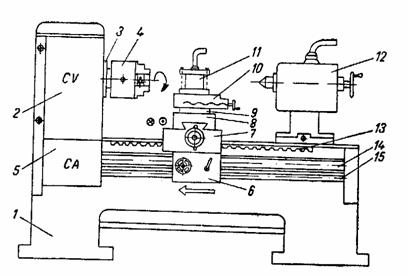

Principalele elemente constructive ale strungului normal SN400 sunt(vezi fig. 5. )

1 - batiul strungului - reprezinta elementul principal de montare a tuturor elemen-

Fig. 1. Constructia generala a strungului normal

SN500

CA care contine totalitatea mecanismelor care asigura transmiterea si reglarea treptelor de avansuri.

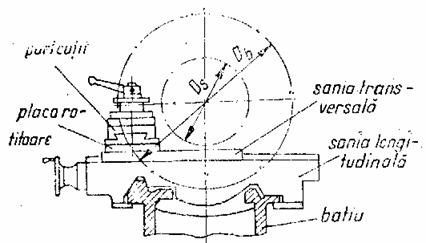

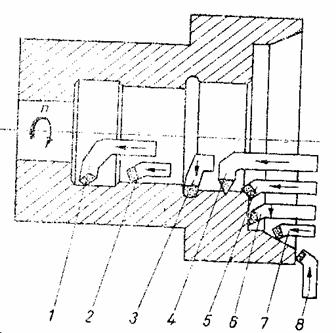

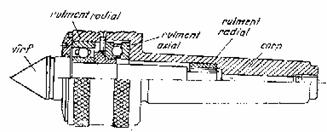

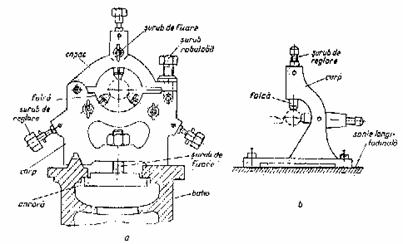

Caruciorul strungului - reprezinta ansamblul care asigura prinderea si fixarea sculelor precum si executarea miscarilor de avans. Principalele elemente componente ale caruciorului sunt:

6 - cutia caruciorului - contine mecanismele pentru transmiterea miscarii de avans care preiau miscarea de la surubul conducator - 14 - sau de la bara de avans - 15 - si o transmit sub forma unei miscari de avans longitudinal(de filetare sau de lucru) sau sub forma de avans transversal. Cuprinde de asemenea si mecanismul de inversare a miscarii de avans, mecanismul pentru decuplarea automata a miscarii de avans precum si mecanismul pentru deplasare longitudinala rapida in ambele sensuri.

7 - sania longitudinala - care se deplaseaza de-a lungul ghidajelor batiului prin intermediul ghidajelor interioare. La partea ei superioara este prevazuta cu un ghidaj coada de randunica pentru deplasarea saniei transversale(8)

8 - sania transversala - pe care se monteaza placa rotativa - 9 - care poate sa se

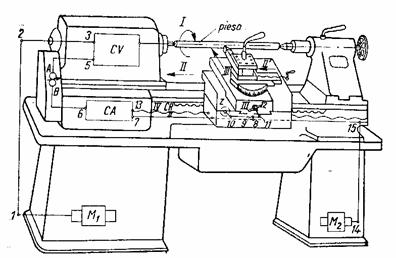

Fig. 2. Schema cinematica a strungului normal

SN500

13 - cremaliera este fixata pe batiul strungului si are rolul de a asigura deplasarea caruciorului strungului atat cu avans rapid cat si cu avans de lucru.

14 - surubul conducator - asigura transmiterea miscarii de la cutia de avansuri si filete - CA - la caruciorul strungului la operatiile de filetare

15 - bara de avansuri asigura transmiterea miscarii de avans de la cutia de avansuri - CA - la caruciorul strungului pentru avansul rapid sau avansul de lucru.

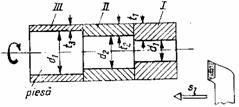

Ca urmare a acestei constructii, miscarea se poate transmite la elementele de lucru prin lanturi cinematice variate ceea ce permite realizarea unei game foarte largi de avansuri si deci o gama larga de posibilitati de prelucrare. Principalele miscari executate in lucru pe strungul normal SN400 sunt prezentate pe schema cinematica din fig. 6. :

I. miscarea principala de aschiere - este o miscare de rotatie executata de piesa de prelucrat prinsa in dispozitivul portpiesa si ea se obtine prin intermediul lantului cinematic M1 - 1 - 2 - 3 - CV - dispozitiv de prindere a piesei

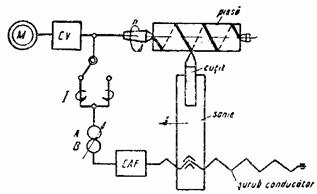

II. miscarea de avans longitudinal(de lucru sau de pozitionare) executata de carucior se realizeaza prin intermediul lantului cinematic CV - A-B - 6 - CA - 7 - z - CR

III. miscarea de avans transversal a saniei transversale se realizeaza din carucior prin intermediul lantului cinematic 11 - 12 .

IV. miscarea de avans longitudinal a saniei suportului portscula se realizeaza manual prin intermediul actionarii manetei de actionare(vezi fig. 7. )

In afara acestor miscari care reprezinta miscarile de baza de lucru si avans, constructia strungului normal SN400 mai permite realizarea unei game de miscari care pot fi folosite atat ca miscari de avans cat si ca miscari de pozitionare. Aceste miscari sunt:

V miscarea de avans rapid a caruciorului, care este totdeauna o miscare de pozitionare si care se realizeaza prin intermediul lantului cinematic M2 14 - 15.

VI miscarea de pozitionare de rotatie care se executa manual prin intermediul placii rotative a saniei transversale

VIImiscarea de pozitionare a cutitului in lucru, miscare de rotatie intermitenta, executata manual de catre suportul portscula(miscare de rotatie la 900)

VIII miscarea de pozitionare longitudinala a papusii mobile, executate manual de-a lungul ghidajelor batiului. Pentru asigurarea pozitiei stabile a papusii mobile dupa pozitionarea ei, aceasta este prevazuta cu o maneta de blocare.

IX miscarea de pozitionare sau avans longitudinal executata de pinola papusii mobile prin actionare manuala de la roata de actionare.

Xmiscarea de pozitionare transversala a papusii mobile, realizata manual si folosita in cazul strunjirilor conice.

I. 3. Functionarea utilajului.

Daca se urmareste schema cinematica din fig. 2. se constata ca functionarea strungului normal SN500 este extrem de simpla, miscarea preluata de la motorul principal M1 fiind transmisa printr-o transmisie mecanica(de obicei prin curele trapezoidale pentru a asigura si protectia strungului si a motorului impotriva eventualelor suprasarcini ce pot aparea in lucru) la cutia de viteze care o transforma in miscarea cu turatia impusa de prelucrare. Pentru a sincroniza celelalte miscari ale strungului cu turatia acestuia, toate celelalte miscari(cu exceptia miscarilor de avans rapid si a miscarilor papusii mobile) sunt preluate de diversele mecanisme ale strungului:cutie de avansuri, cutie de filetare etc. de la iesirea din cutia de viteze.

De la cutia de avansuri miscare ajunge la elementele de lucru respectiv la carucior prin intermediul barei de avansuri care actioneaza mecanismele din interiorul cutiei caruciorului respectiv mecanismele de avans longitudinal al caruciorului(cu cremaliera) si mecanismul de avans al saniei transversale(cu surub). Toate aceste mecanisme sunt insa prevazute si cu sisteme automate de decuplare al miscarilor automate de avans si echipate cu sisteme de comanda manuala a acestor miscari. Miscarea saniei longitudinale se executa de regula numai cu avans manual la fel ca si miscarea de pozitionare a sculelor prin intermediul blocului portcutite. In cazul in care se lucreaza la filetare, cutia de avansuri transmite miscarea unei cutii speciale de filetare care realizeaza concordanta intre miscarea de rotatie si miscarea de avans in scopul realizarii filetului. Pentru asigurarea avansurilor rapide, maneta de comanda a caruciorului(vezi anexa 3) este prevazuta cu un sistem de blocare a avansurilor de lucru si utilizare a avansurilor rapide.

In cazul in care aceasta maneta este cuplata pentru avansuri rapide intra in functiune motorul secundar M2(motorul pentru avansuri rapide) care transmite miscarea prin lantul cinematic de miscari rapide(14-15 fig. 2. ) la cutia caruciorului de unde este preluata de catre mecanismele acestuia.

Singurele miscari care se executa manual si pentru care nu este prevazuta nici o posibilitate de executare mecanica sunt miscarile papusii mobile. Atat miscarea de deplasare a papusii mobile pe ghidajele strungului cat si miscarile de deplasare(iesire sau intrare) a pinolei sunt realizate manual in primul caz prin impingerea sau tragerea papusii iar in al doilea caz prin actionarea rotii de comanda. Pentru a asigura atat pozitia papusii cat si pozitia pinolei acestea sunt prevazute cu sisteme de blocare in pozitia de lucru respectiv o maneta pentru blocarea pozitiei papusii amplasata in spatele acesteia(vezi anexa 4 si anexa 5) si cu o maneta amplasata deasupra papusii mobile pentru blocarea pinolei(vezi fig. 1. )

I. 4. Elementele de comanda ale strungului

Pentru realizarea tuturor miscarilor de lucru, strungul normal este echipat cu o serie de elemente de comanda sub forma de parghii, manete, butoane(intrerupatoare) si roti de comanda a caror pozitie pe strung este prezentata in fig. 7. Aceste elemente de comanda sunt:

1, 2, 3 - manete de reglare a turatiilor strungului

4 - maneta de trecere de la pas normal la pas marit

5 - maneta de trecere de la filete pe dreapta la filete pe stanga

6 -maneta de reglare a marimii avansului si a pasului filetului

Fig. 3. Schema generala a organelor de comanda ale strungului normal SN500

7, 7a - manete pentru multiplicarea avansului sau a pasului filetului(butuc interior) sau pentru cuplarea barei de avans sau a barei de filetare(butucul exterior)

8, 15 - manete pentru comanda ambreiajului

9 - roata de mana pentru deplasarea manuala a caruciorului

10 - manivela pentru actionarea manuala a avansului transversal

11 - maneta pentru actionarea manuala a avansului transversal

12 - maneta pentru cuplarea si decuplarea mecanismului de siguranta

13 - buton pentru reglarea decuplarii la suprasarcina

14 - maneta pentru cuplarea piulitei sectionate a surubului conducator

16 - buton pentru actionarea avansului rapid, longitudinal si transversal

17 - maneta pentru comanda miscarilor caruciorului si ale saniei transversale

18 - maneta pentru rotirea si fixarea portcutitului

19 - maneta pentru blocarea pinolei papusii mobile

20 - suruburi pentru blocarea papusii mobile

21 - roata de mana pentru deplasarea papusii mobile

22 - intrerupator principal

23 - intrerupator pentru instalatia de iluminat

24 - intrerupator pentru pompa de racire

25 - buton pentru pornirea motorului electric principal

I. 5. Domenii de utilizare.

Strungul normal SN500 face parte din categoria strungurilor mijlocii de precizie normala, cu un singur ax in pozitie orizontala si comanda manuala destinate in principal echiparii atelierelor de prelucrari mecanice care lucreaza in productia de serie mica si mijlocie, dar, datorita productivitatii ridicate(mai ales atunci cand sunt echipate cu dispozitive speciale) se intalnesc si in ateliere care lucreaza in productia de masa sau serie mare. In acelasi timp, datorita gamei extrem de largi de operatii pe care le poate executa precum si marii sale adaptabilitati se intalneste frecvent in atelierele de lacatusarie sau ateliere de intretineri si reparatii.

Strungul normal SN500 este un strung de marime mijlocie, universal, care prin constructia lui rigida si gama larga de avansuri si turatii da posibilitatea de realizare a unui numar foarte mare de operatii de prelucrare cu productivitati foarte bune. Se foloseste

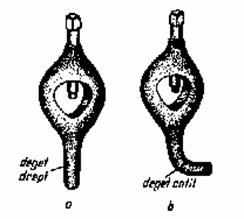

Fig. 4. Diametrele maxime ale pieselor ce se pot pre-

lucra pe strungurile normale

ve:cu punte sau fara punte. Pentru a asigura o mai mare adaptabilitate la diverse conditii de lucru acest strung poate fi echipat cu doua tipuri de motoare:cu motor electric asincron de trifazat de 7, 65kW pentru lucrul in conditii grele de lucru sau cu motor electric asincron trifazat de 5, 65kW pentru conditii de lucru mijlocii sau usoare.

De asemenea, pentru a asigura o marire a posibilitatilor de prelucrare prin diversificarea posibilitatilor de prindere a diverselor piese, strungul normal SN500 se echipeaza cu o serie de dispozitive anexa, dintre care unele intra in mod normal in dotarea strungului iar altele se livreaza numai la cerere.

Posibilitatile de prelucrare pe acest strung pot fi diversificate prin demontarea unor subansambluri care sa permita asigurarea unor diametre de prelucrare cat mai mari. Cele mai importante diametre prevazute a se prelucra pe strungul normal SN500 sunt prezentate in fig. 20. si se refera la:

diametrul maxim de prelucrare deasupra batiului - D b - reprezinta de fapt diametrul maxim care se poate prelucra pe orice strung normal si este diametrul piesei care se poate roti deasupra batiului dupa demontarea tuturor elementelor mobile montate pe carucior. In cazul strungurilor normale acest diametru este indicat in simbolizarea strungului.

Diametrul maxim de prelucrare deasupra saniei - D s - reprezinta diametrul maxim ce se poate prelucra cu toate elementele mobile montate pe carucior, si este diametrul maxim uzual ce se poate realiza in conditii de lucru normale

Domeniile de utilizare ale acestui tip de strung sunt cel mai bine puse in evidenta prin prezentarea caracteristicilor lor tehnice.

diametrul maxim de prelucrare deasupra batiului(patului):500mm

lungimea intre varfuri: 750; 1000;1500; 2000mm

diametrul maxim de prelucrare deasupra saniei: 210mm

diametrul maxim al barei de prelucrat: 45mm

diametrul alezajului arborelui principal: 48mm

diametrul maxim de prelucrare cu luneta fixa: 100mm

diametrul maxim de prelucrare cu luneta mobila: 80mm

numarul treptelor de turatii ale arborelui principal: (24) 22

gama turatiilor: 12;15;19;24;30;38;48;58;76;96;120;150;185;230;305;380;

(460);480;600;(610)760;955;1200;1500 rot/min

numarul de avansuri longitudinale si transversale: 60

gama de avansuri:

=longitudinale:0, 046.. . 3, 52mm/rot

=transversale: 0, 015.. . 1, 17mm/rot.

numarul de filete metrice:54

gama:0, 375.. . 352mm

numarul de filete in toli: 48

gama:88.. . 3/16 pasi/tol

numarul de filete Modul: 42

gama0, 375.. . 88mm

numarul de filete Diametral Pitch: 42

gama:88.. . 3/8DP

capul arborelui principal(con lung L1 tip ASA) 1:3, 429

conul interior al arborelui principal: Morse 6

conul pinolei din papusa mobila: Morse 4

cursa maxima a pinolei:200mm

deplasarea transversala a papusii mobile: ± 15mm

sectiunea maxima a cutitului care se prinde pe strung: 25x25mm

numarul de cutite care se fixeaza in portcutit:4

unghiul de rotire al saniei portcutit: ± 450

cursa maxima a saniei portcutit: 100mm

cursa maxima a saniei transversale: 270mm

cursa maxima a saniei principale(carucior):

=pentru distanta intre varfuri 750mm - 650mm

=pentru distanta intre varfuri 1000mm - 900mm

=pentru distanta intre varfuri 1500mm - 1400mm

=pentru distanta intre varfuri 2000mm - 1900mm

puterea electrica instalata: 7, 65 kW

tensiune de alimentare:220/380V

frecventa : 50 Hz

dimensiuni de gabarit:

pentru strunguri cu dis-

tanta intre varfuri: 750 1000 15002000

= lungimea(mm) 2500 2750 3250 3750

= latimea(mm) 1050 1050 1050 1050

= inaltimea(mm) 1600 1600 1600 1600

= greutatea(kg)2090 2150 2230 2800

accesorii normale

=universal cu trei bacuri Φ 250mm

=luneta fixa

=luneta mobila

=varfuri de strung Morse nr. 4

=reductii pentru varf con Morse 6/4

=ecran de protectie

=trusa de chei

accesorii speciale

=platou cu patru falci

=dispozitiv de strunjit conic

II. EXPLOATAREA UTILAJULUI.

II. 1. Destinatie generala. Prelucrarea de baza.

Strungurile sunt masini unelte destinate in principal executarii operatiei de strunjire, operatie care se realizeaza prin combinarea unei miscari principale de rotatie executate de catre piesa cu diverse tipuri de miscari de avans executate de regula de catre scule. In functie de tipul suprafetelor care se prelucreaza, miscarile de avans sunt miscari liniare longitudinale in cazul in care se executa prelucrari de suprafete de rotatie simetrice regulate(cilindrice, conice) sau miscari rectilinii transversale in cazul prelucrarii suprafetelor plane sau a suprafetelor profilate.

Operatia principala executata pe strungurile normale este operatia de strunjire cilindrica exterioara sau interioara diferenta intre acestea aparand doar in pozitia sculei fata de piesa in timpul lucrului si in anumite caracteristici ale regimurilor de aschiere.

II. 1. 1. Strunjirea exterioara.

Prelucrarea suprafetelor cilindrice exterioare(vezi fig. 8) se realizeaza foarte usor prin combinarea miscarii principale de aschiere "n" executata de piesa cu diversele tipuri de avansuri executate fie de catre carucior fie de catre sania longitudinala.

ab c

Fig. 5. Scheme de strunjire a suprafetelor cilindrice exterioare pe strungul normal

II. 1. 2. Strunjirea interioara.

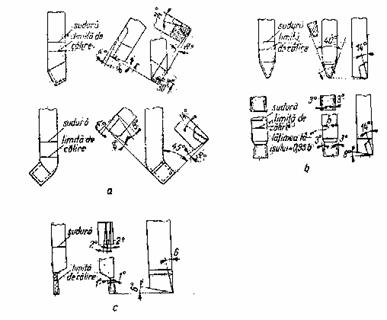

Spre deosebire de strunjirea exterioara la care pozitionarea cutitului fata de piesa este simpla in cazul strunjirii interioare pozitionarea sculei devine mai dificila datorita accesibilitatii grele a suprafetei. Din aceasta cauza, cutitele pentru strunjit interior au o forma specifica care sa permita ajungerea lor la locul aschierii. De asemenea, la strunjirea interioara apar o serie de probleme legate de evacuarea aschiilor ceea ce face ca regimurile de aschiere sa fie diferite iar calitatile si preciziile suprafetelor sa fie mai scazute. Prelucrarea suprafetelor de rotatie interioara se(vezi fig. 6. ) se face asemanator cu prelucrarea suprafetelor de rotatie exterioara, diferind in principal sculele folosite a caror constructie depinde de tipul suprafetei. Pentru suprafetele frontale interioare, modul de prelucrare si forma sculei depind de tipul suprafetei pe care se realizeaza suprafata frontala si felul acesteia. Astfel, pentru suprafetele frontale realizate in gauri strapunse cu tesitura(vezi fig. 7. a. )se pot folosi cutite de interior obisnuite;pentru suprafetele frontale ale gaurilor infundate(vezi fig. 7. b. ) se folosesc cutite de interior cu unghiul la varf(ε) micsorat, iar pentru suprafetele frontale din gauri strapunse(vezi fig. 7. c) se folosesc cutite pentru colt interior.

Fig. 6. Strunjirea suprafetelor interioare. Fig. 7. Prelucrarea suprafetelor

1-degajare interioara;2-suprafata cilindrica inte-cilindrice interioare.

rioara;3-canelare;4filetare interioara;5-tesire; a - cu tesitura in gaura strapunsa

6-strunjire frontala interioara;7-strunjire conicab - in gaura infundata

interioara;8 -strunjire frontalac - plana in gaura strapunsa

II. 2. Alte posibilitati de prelucrare pe utilaj.

Prin schema sa constructiva si prin miscarile pe care le poate executa, pe strungul normal SN500 se pot executa, in afara operatiilor principale de strunjiri exterioare si interioare si urmatoarele operatii de prelucrare:

II. 2. 1. Prelucrarea suprafetelor conice exterioare

Prelucrarea suprafetelor conice exterioare se poate realiza in mai multe moduri in functie de marimea suprafetei si de caracteristicile de prelucrare. Principalele variante de prelucrare a acestor suprafete sunt:

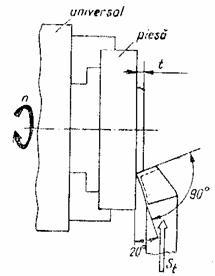

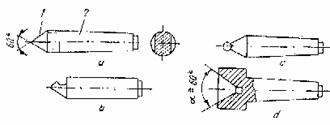

A. Prelucrarea suprafetelor conice cu cutit lat(vezi fig. 8. ) se aplica suprafetelor conice de latime mica(de regula mai mica decat latimea uzuala a cutitelor). Prelucrarea se realizeaza prin combinarea miscarii principale de aschiere "n" a piesei cu miscarea de avans transversal s t a cutitului, printr-o singura trecere.

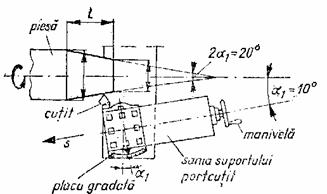

B. Prelucrarea suprafetelor conice prin rotirea saniei portcutit (vezi fig. 9) se aplica suprafetelor conice cu unghiuri la varf de pana la 900. Sania portcutit se inclina cu jumatate din unghiul la varf al suprafetei conice iar prelucrarea se realizeaza numai cu avansul longitudinal al acestei sanii.

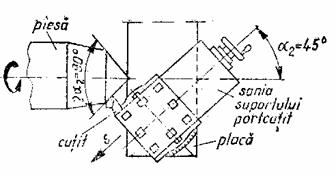

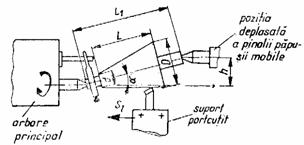

C. Prelucrarea suprafetelor conice prin deplasarea transversala a papusii mobile(vezi fig. 10. ) se aplica suprafetelor conice de lungime mare si conicitate mica care poate fi realizata prin deplasarea transversala a papusii mobile. Deplasarea papusii mobile se realizeaza astfel incat generatoarea conului sa fie paralela cu axa arborelui

Fig. 8. Prelucrarea suprafetelor conice

exterioare cu cutit lat

a

b

Fig. 9. Prelucrarea suprafetelor conice

exterioare prin rotirea saniei portcutit

a - pentru unghiuri relativ mici

b - pentru unghiuri relativ mari

Fig. 10. Prelucrarea suprafetelor coniceFig. 11. Prelucrarea suprafetelor conice prin

exterioare prin deplasarea transversala copiere cu rigla de copiat(linial)

a papusii mobile

a papusii mobile

Fig. 12. Strunjirea frontala

Fig. 14. Filetarea cu tarodul pe strung Fig. 15. Schema cinematica la filetare

a - sprijinirea antrenorului; pentru un strung normal(SN500)

b - sprijinirea tarodului

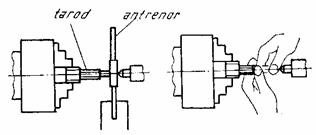

(vezi fig. 14), fie cu sprijinirea antrenorului in pinola papusii mobile(fig. 14. a. ), fie cu sprijinirea directa a tarodului in papusa mobila.

Cea mai raspandita varianta pe strungurile normale este filetarea cu cutitul care se realizeaza prin intermediul lantului cinematic de filetare al acestor strunguri(vezi fig. 15. ). In acest caz se observa ca realizarea concordantei intre miscarea de avans si miscarea principala de aschiere se realizeaza prin intermediul cutiei de avansuri pentru filetare(CAF) si este transmisa caruciorului prin intermediul unui surub conducator, ceea ce face ca practic varful cutitului sa descrie traiectoria perfect elicoidala necesara generarii filetului(vezi fig. 16. ). Pentru terminarea filetului exista posibilitatea folosirii de degajari de terminare(fig. 16. ) sau va fi necesar ca varful cutitului sa fie retras transversal la terminarea filetului.

Fig. 16. Filetarea cu cu-

titul pe strungurile

normale

operatii de prelucrare a unor canale de diverse tipuri - la care miscarea principala de aschiere poate fi executata de piesa

operatii de prelucrare a unor piese cu configuratii specifice - bucse, inele, discuri subtiri - la care singura problema de prelucrare consta in folosirea dispozitivelor adecvate acestui tip de piese(dispozitive care sa nu permita deformarea piesei in timpul prelucrarii)

operatii de prelucrare a unor piese cu axe paralele(biele, arbori cotiti) la care problema se pune din punct de vedere al adaptarii dispozitivelor de prindere a piesei la caracteristicile prelucrarii.

O alta caracteristica legata de prelucrarea pe strungul normal SN500 este faptul ca diametrul alezajului arborelui principal este suficient de mare(Φ45mm) astfel incat sa permita realizarea de prelucrari din piese de tip bara prin interiorul arborelui principal. In aceste conditii, strungul normal SN400 este extrem de adaptabil la productia unor piese mici, realizate prin prelucrari din bara in productia de serie mare sau de masa.

In acelasi timp, la fel ca si orice tip de strung normal strungul SN500 se preteaza foarte usor efectuarii unor operatii de prelucrare automata dar mai ales semiautomata deoarece modul de realizare a transmisiei avansului si de reglare a turatiilor se preteaza usor la realizarea unor operatii de automatizare a lucrului.

II. 3. SDV-uri utilizate

II. 3. 1. Scule.

Sculele folosite la strunjire poarta denumirea de cutit de strung, de obicei cutite simple cu un singur tais principal care, in timpul aschierii se afla in permanent contact cu materialul piesei, daca configuratia acesteia nu impune intreruperea aschierii.

Corespunzator diferitelor varietati ale fazelor de prelucrare a suprafetelor de rotatie exterioara, cutitele de strung se intalnesc sub diverse forme constructive(vezi fig. 17. )

O clasificare a cutitelor de strung este dificila, cea mai folosita varianta de clasificare fiind in functie de tipul prelucrarii. Dupa acest criteriu cutitele pot fi(vezi fig. 18)

Fig. 18. Cutite pentru strunjit exterior

a-pentru degrosare;b-pentru finisare

c-cutit cu cap ingustat

echipat la partea aschietoare cu pastile din carburi metalice fixate pe corp prin lipire, sudare sau prin diverse procedee de fixare mecanica. Principalul avantaj al acestor cutite, in special al celor cu placute fixate mecanic il constituie marea lor productivitate

II. 3. 2. Dispozitive.

La fel ca pentru orice alta prelucrare, si la strunjire se utilizeaza in principal doua tipuri de dispozitive respectiv pentru prinderea pieselor si pentru prinderea sculelor. Caracteristic strunjirii, datorita gamei largi de prelucrare pe care o asigura este faptul ca pentru prinderea pieselor exista un numar destul de mare de dispozitive de prindere a pieselor in functie de lungimea acestora si de modul de prelucrare(pe o portiune a piesei sau pe toata lungimea ei).

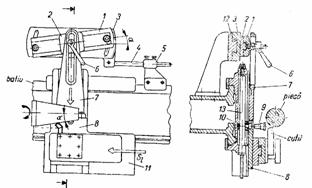

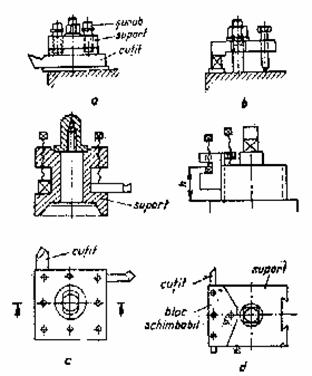

II. 3. 2. 1. Dispozitive de prindere a sculelor.

Principala conditie impusa prinderii cutitelor pe strunguri este data de concordanta intre axa piesei prelucrate(axa dispozitivului de prindere a piesei) si varful sculei. In conditiile in care strunjirea trebuie sa asigure si o productivitate sporita, aceasta

Fig. 19. Suporturi portcutit

Fig. 20. UniversalulFig. 21. Prinderea pieselor intre varfuri

II. 3. 2. 2. Dispozitive de prindere a pieselor

In functie de marimea suprafetei prelucrate si de pozitia ei pe piesa, prinderea pieselor pe strung se poate face in 2 moduri si anume in consola(numai intr-o parte) sau prinderea piesei intre varfuri(la ambele capete), fiecare solutie fiind utilizata in functie de caracteristicile prelucrarii.

Fig. 22 Varfuri fixeFig. 23, Varf rotativ

Fig. 24. Antrenoare Fig. 25. Inimi de antrenare

Fig. 26. Antrenor zimtat Fig. 27. Lunete

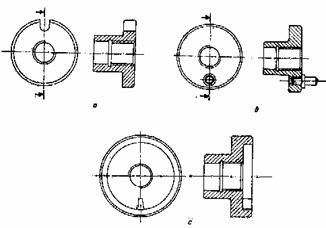

II. 3. 2. 2. 1. Prinderea in consola se realizeaza numai la un capat al piesei, urmand ca suprafetele prelucrate sa se afle pe consola la o distanta suficient de mare de dispozitivul de prindere astfel incat prelucrarea sa poata fi executata. Dispozitivul de baza utilizat pentru acest tip de prindere este universalul(vezi fig. 20. ) care este un dispozitiv similar unei mandrine cu prinderea piesei in 3 puncte. Un astfel de dispozitiv este format din: 1-corp;2-flansa;3-gaura patrata pentru cheie;4-pinion conic;5-coroana conica;6-canal spiral.

In cazul pieselor care nu pot fi fixate 3 puncte(bare patrate) se poate utiliza platoul cu 4 bacuri cu o constructie similara universalului iar in cazul unor piese cu pereti subtiri la care exista riscul de deformare la strangere se utilizeaza bucse elastice.

II. 3. 2. 2. 2. Prinderea intre varfuri se aplica pieselor lungi sau pieselor care trebuie prelucrate pe intreaga suprafata. Consta in fixarea pieselor la ambele capete si folosirea unui alt dispozitiv de antrenare a piesei in miscarea de rotatie(vezi fig. 21).

Daca in cazul pieselor lungi care se prelucreaza numai pe o portiune si la care antrenarea se face prin intermediul universalului solutia este relativ simpla constand in sprijinirea capatului liber pe un varf rotativ(vezi fig. 23) in cazul in care piesa se prelucreaza pe intreaga suprafata este necesara sprijinirea la ambele capete in varf rotativ in papusa mobila si varf fix in universal si folosirea diverselor sisteme de antrenare.

Varfurile fixe(vezi fig. 22) au diverse constructii functie de suprafata pe care se sprijina ele putand fi:simple(fig. 22. a. ), cu degajare(fig. 22. b. ), cu bila(fig. 22. c. ) sau inverse.

Pentru antrenare, in functie de fortele necesare antrenarii se pot utiliza diverse tipuri de antrenoare(vezi fig. 24) care pot fi(tot in functie de suprafata pe care actioneaza): cu gauri pentru inimi de antrenare cotite(vezi fig. 24. a. ) sau cu deget pentru inimile de antrenare drepte(vezi fig. 24. b. c). In cazul utilizarii antrenoarelor este necesara folosirea simultana si a inimilor de antrenare care pot fi drepte(vezi fig. 25. a. ) sau cotite(vezi fig. 25. b. ). In cazul in care fortele necesare antrenarii sunt relativ mici(de regula la operatii de finisare) se pot folosi antrenoare zimtate care actioneaza pe partea frontala a piesei si permit prelucrarea intregii suprafete exterioare(vezi fig. 26. )

In toate cazurile de prelucrare a unor piese de lungimi mari la care exista posibilitatea ca acestea sa se deformeze in timpul lucrului sub actiunea fortelor de aschiere apare necesitatea sprijiniri suplimentare a piesei in lucru. Pentru aceasta se utilizeaza lunetele a puncte suplimentare de sprijin, ele putand fi lunete mobile(vezi fig. 27. a) care sprijina piesa tot timpul in dreptul cutitului sau fixe(vezi fig. 27. b. ) care sprijina de regula piesa la jumatatea lungimii ei.

II. 3. 3. Verificatoare.

Datorita gamei largi de prelucrari executate pe strunguri precum si datorita preciziilor destul de mari pe care acestea le pot asigura de regula pentru verificarea operatiilor de strunjire se utilizeaza verificatoare universale(sublere, micrometre, etc. ) precizia lor de masurare fiind aleasa in functie de prelucrare.

III. N. T. S. M. PENTRU LUCRUL PE UTILAJ

In scopul prevenirii accidentelor de munca pe durata exploatarii strungului normal SN500 se recomanda a se respecta urmatoarele reguli:

mandrinele, universalele sau platourile trebuie sa fie protejate, cel putin in partea superioara cu aparatori

functionarea strungului va fi conditionata de pozitia de protectie a ecranului

cheile pentru strangerea bacurilor mandrinelor si universalelor vor fi prevazute cu dispozitive care sa la impinga automat afara din gaurile mandrinelor sau universalelor

strungurile vor fi prevazute cu frane care sa asigure o franare eficace si rapida a axului principal dupa decuplare

strungurile vor trebui sa functioneze cu sistemul de franare in perfecta stare. Se interzice franarea cu mana a axului principal

mandrinele, universalele si platourile de prindere trebuie bine fixate pe axul principal si asigurate impotriva desurubarii la inversarea sensului de rotatie

inainte de inceperea lucrului muncitorul trebuie sa verifice starea de functionare a fiecarui bac de strangere. Daca bacurile sunt uzate(sterse), au joc, prezinta deformatii sau fisuri, mandrina, platoul sau universalul trebuiesc inlocuite

inainte de inceperea lucrului muncitorul trebuie sa verifice modul in care este ascutit cutitul si daca profilul acestuia corespunde prelucrarii pe care trebuie sa o execute precum si materialului din care este confectionata piesa. Se vor folosi pe cat posibil cutite de strung cu prag special pentru sfaramarea aschiilor.

la cutitele de strung prevazute cu pastile din carburi metalice se va controla cu atentie fixarea placutelor pe cutit precum si starea acestora. Nu se permite folosirea cutitelor de strung care prezinta fisuri, arcuri sau deformatii. Cutitele cu pastile din carburi metalice sau ceramice vor fi ferite de socuri mecanice.

fixarea cutitelor de strung pe suport trebuie facuta astfel incat sa corespunda procesului de aschiere. Lungimea cutitului care iese din suport nu trebuie sa depaseasca de 1, 5 ori inaltimea corpului cutitului. Fixarea cutitului se va face cu cel putin doua suruburi care vor fi bine stranse.

pentru sustinerea pieselor lungi se vor folosi lunete

la montarea si demontarea mandrinelor, universalelor si a platourilor pe strung este necesar sa se foloseasca dispozitive de sustinere si deplasare

la fixarea pieselor in mandrina universala se va respecta conditia l ≤ 3d unde l si d sunt lungimea si respectiv diametrul piesei de prelucrat

piesa de prelucrat trebuie fixata bine in mandrina sau intre varfuri si perfect centrata pentru a nu fi smulsa. La fixarea si scoaterea pieselor din mandrina se vor utiliza chei corespunzatoare, fara prelungitoare din teava sau alte parghii.

la prelucrarea intre varfuri se vor folosi numai antrenoare(inimi de antrenare) de tip protejat sau saibe de antrenare protejate

la prelucrarea materialului intre varfuri se va fixa rigid papusa mobila iar pinola se va bloca in pozitia de strangere

slabirea piesei din pinola papusii mobile se poate efectua numai dupa oprirea strungului

la prelucrarea pieselor prinse cu bucse elastice strangerea si respectiv desfacerea bucsei se va face numai dupa oprirea complecta a masinii

angajarea cutitului in material trebuie facuta lin, dupa punerea in miscare a axului principal. In caz contrar exista pericolul smulgerii piesei din universal sau a smulgerii cutitului. La oprire se va indeparta mai intai cutitul si apoi se va opri masina.

efortul pentru deplasarea manuala a papusii mobile nu trebuie sa depaseasca, in momentul pornirii, 320N

timpul pana la oprirea platoului, inclusiv a universalului dupa decuplare trebuie sa fie destul de scurt astfel incat sa nu existe pericol de accidentare

la operatiile de prelucrare manuala a pieselor prinse pe strung cu pila, panza abraziva sau alte scule se vor avea in vedere urmatoarele:

= respectivele operatii vor fi executate numai atunci cand sunt prevazute in planul de operatii si in acest caz se va acorda o atentie deosebita in vederea evitarii accidentelor

= se va indeparta caruciorul portcutit cat mai mult de piesa

= la pilirea pieselor se va tine manerul pilei cu mana stanga iar capatul pilei cu mana dreapta

= la prelucrarea pieselor cu panza abraziva aceasta se va aplica pe partea piesei care se roteste dinspre muncitor(pe partea interioara a piesei)

= la prelucrarea interioara a piesei cu panza abraziva aceasta se va infasura pe o bucata de lemn cu sectiunea rotunda.