|

|

|

LAGARE CU FRECARE FLIUDA

TEHNICIAN MECATRONIST

JUSTIFICAREA ALEGERII TEMEI

Frecarea reprezinta interactiunea unui corp in miscare cu alt corp, iar forta de frecare reprezinta

rezistenta opusa miscarii sau tendintei de miscare dintre cele doua corpuri, lucrul mecanic al

fortelor de frecare fiind transformat in caldura.

Tipurile frecarii de alunecare sunt urmatoarele: uscata, limita, fluida, mixta.

Frecarea riguros uscata se realizeaza in conditii de laborator (in vid), adica in conditiile

absentei oricarei contaminari a suprafetelor in contact cu medii fluide sau solide si se

caracterizeaza prin pierderile cele mai mari de energie.

Frecarea tehnic uscata este frecvent intalnita in tehnica si se caracterizeaza prin prezenta

unui mediu gazos si o contaminare redusa a suprafetelor in contact, cu corpuri straine.

Aceasta se caracterizeaza prin coeficienti de frecare mari si uzuri importante, legile sale

fiind prezentate in continuare: forta de frecare Ff este direct proportionala cu forta normala

Fn la suprafetele in contact; coeficientul de frecare nu depinde nici de marimea

suprafetei de contact si nici de viteza relativa de alunecare ci numai de cuplul de materiale in

contact. Frecarea uscata se datoreste angrenarii microasperitatilor suprafetelor celor doua

piese si punctelor de adeziune moleculara; microasperitatile sunt supuse la strivire si

forfecare.

Frecarea limita se caracterizeaza prin prezenta pe suprafetele pieselor in contact a unui strat

foarte subtire dar puternic ancorat,de corpuri straine, care impiedica formarea punctelor de adeziune moleculara, dar nu inlatura angrenarea microasperitatilor.

Fortele de frecare, in conditiile frecarii limita, pot fi de 2 3 ori mai mici decat la frecarea

uscata, respectiv uzurile sunt mult mai mici.

Frecarea fluida apare atunci cand intre suprafetele pieselor este interpus un strat (film) de

lubrifiant suficient de gros, astfel ca este exclus contactul direct dintre suprafetele celor doua

piese. Frecarea are loc numai intre straturile de lubrifiant, pierderile prin frecare fiind foarte

mici, iar uzura este practic inexistenta. Acesta este regimul ideal, al carui studiu se face pe

baza legilor mecanicii fluidelor (hidrodinamicii fluidelor vascoase).

Frecarea mixta apare atunci cand grosimea filmului de lubrifiant este prea mica sau

suprafetele pieselor sunt prelucrate grosolan, astfel ca unele microasperitati ajung in contact,

rupand - din loc in loc - filmul de lubrifiant. Pierderile prin frecare sunt mai mari ca la

frecarea fluida. Toate tipurile de frecari prezentate pot fi intalnite la diferitele regimuri de functionare ale lagarelor cu alunecare radiale hidrodinamice.

In repaus,fusul se sprijina pe cuzinet si lubrifiantul dintre cele doua suprafete in contact este expulzat.

In momentul demarajului, datorita frecarii foarte mari dintre fus si cuzinet (uscata sau limita), fusul se deplaseaza in sensul rotirii si ajunge intr-o zona lubrifiata, creandu-se conditiile necesare realizarii ungerii hidrodinamice.

La turatie redusa, grosimea minima a filmului de lubrifiant este mai mica decat suma inaltimilor maxime ale microasperitatilor suprafetelor celor doua piese in miscare relativa (fus si cuzinet), astfel ca regimul de frecare realizat este mixt.

La cresterea turatiei, de la o anumita valoare a acesteia, se realizeaza un joc minim optim, necesar obtinerii regimului de frecare fluida.

Unele lagare cu alunecare, de la masini si utilaje care functioneaza la turatii reduse, functioneaza in regim de frecare mixt.

Argumente pentru lagarele cu frecare fluida

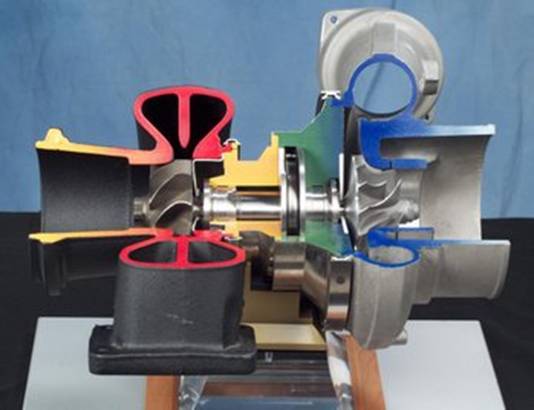

Un lagar cu frecare fluida este un lagar la care nu exista contact intre partile componente, intre suprafetele aflate in miscare. Intr-un rulment, in cel mai bun caz, nu exista decat lubrifiant intre elementele de rostogolire si inel in timp ce, intr-un lagar cu frecare fluida, fluidul izoleaza complet fusul de cuzinet.

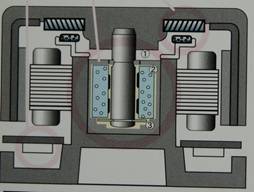

Exista foarte multe moduri de a realiza o lagaruire fara contact. De exemplu, fluidul nu trebuie sa fie un lichid, poate fi aer. De asemenea, campul electromegnetic poate crea un lagar fara contact intre partile aflate in miscare.

Cele mai multe avantaje ale lagarelor cu frecare fluida fata de lagarele cu rostogolire deriva din lipsa contactului mecanic intre fus si cuzinet, ceea ce permite primelor sa suporte o incarcare mult mai mare. Fortele, chiar daca sunt mari, la lagarele cu frecare fluida sunt uniform distribuite in intreaga masa de fluid in loc sa fie concentrate pe o foarte mica suprafata de contact dintre partile aflate in miscare. Aceste forte determina, de regula, tensiuni si deformatii.

Poate cel mai important avantaj al lagarelor cu frecare fluida fata de lagarele cu frecare de alunecare sau de rostogolire, este faptul ca lagarele cu frecare fluida nu necesita mentenanta. Lipsa de contact mecanic determina o incetinire considerabila a uzarii partilor componente

Acest tip de lagar functineaza fara probleme chiar si la viteze foarte mari. Cresterea eficientei se datoreaza unui coeficient de frecare extrem da mic.

Coeficientul de frecare este atat de mic incat se genereaza o cantitate foarte mica de caldura si astfel sistemul nu necesita racire.

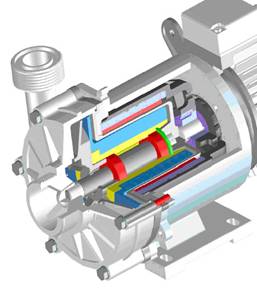

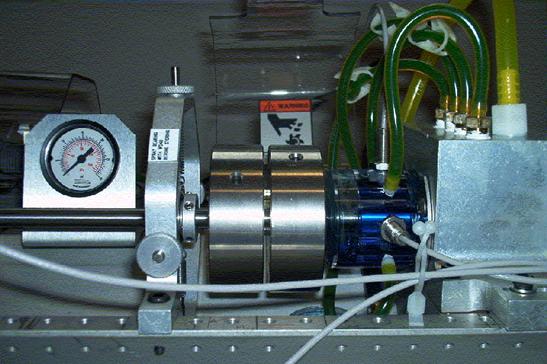

De exemplu, la pompa din figura, care utilizeaza un lagar cu frecare fluida de tip RENNER RM-TS, cresterea de temperatura in timpul functionarii este doar cu 5°C fata de mediul ambiant.

CAP.1 LUBRIFICATIA HIDRO SI GAZODINAMICA

CARACTERIZARE, GENERALITATI

La functionarea lagarelor prin alunecare, in regim de frecare fluida, suprafetele fusului si cuzinetului sunt complet separate printr-un film de lubrifiant care preia incarcarea exterioara prin intermediul presiunilor ce se creeaza in film, modifica cantitativ fenomenele de contact micsorand frecarea , contribuie la disparitia caldurii rezultate din frecare.

Lagarele cu regim de frecare fluida pot fi :

-hidrodinamice cand portanta se creeaza prin miscarea relativa a suprafetelor si forma adecvata a interstitiului dintre acestea, iar lubrifiantul este un lichid ;-gazodinamice la care portanta se creeaza la fel ca la cele hidrodinamice, dar lubrifiantul este un gaz ( aer, heliu, azot, hidrogen ) ;

-hidrostatice si gazostatice cand lubrifiantul introdus fortat in interstitiu asigura portanta, iar lubrifiantul este, dupa caz, un lichid sau unul din gazele mentionate pentru lagarele gazodinamice.

La baza studiului si a calculului fenomenelor din lagarele functionand in regim de frecare fluida sta studiul miscarii fluidului considerat vascos ( lichid sau gaz ), dintre cele doua suprafete solide.

LAGARE HIDRODINAMICE

Portanta in lagarele hidrodinamice se creeaza datorita miscarii fluidului, antrenat de insusi elementul in miscare si de forma interstitiului dintre cele doua suprafete. La ungerea cu lubrifiant lichid, neluandu-se in considerare aspectul termic, se poate considera ca densitatea si vascozitatea sunt constante.

Cea mai frecventa forma de lagar hidrodinamic o reprezinta lagarul radial cu suprafete cilindrice ( fig. 1 ).

Pentru proiectare se utilizeaza urmatorii parametri adimensionali :

- jocul relativ ;

- excentritatea relativa ;

- grosimea relativa.

Un element deosebit de important pentru functionarea lagarelor in regim hidrodinamic il constituie debitul de lubrifiant ce trebuie asigurat.Se utilizeaza diferite metode de ungere ( pernite, picurare, inel de ungere etc. ), care trebuie sa asigure un debit corespunzator, intrucat insuficienta lubrifiantului modifica caracterul distributiei de presiuni din lagar cu repercursiuni asupra capacitatii portante.

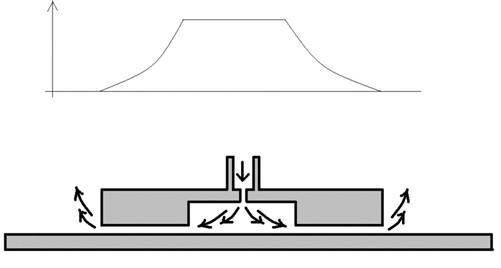

Pierderile laterale de lubrifiant, consecinta a lungimii finite a lagarului, condus la micsorari ale presiunilor de lagar, deci la o reducere a capacitatii portante ( fig. 2 ), insa reprezinta pe de alta parte unul din factorii esentiali cu disiparea caldurii degajate prin frecare.

Calculul pentru asigurarea frecarii fluide, trebuie urmat de o verificare din punct de vedere termic. Caldura din lagar se poate evacua pe cale artificiala ( prin lubrifiant ) si pe cale naturala ( prin convectie si prin radiatie ).Calculul termic urmareste determinarea temperaturii de functionare a lagarului si care se poate face din ecuatia bilantului termic.

Fig. 1

Fig. 1 Fig. 2

Fig. 2

LAGARE GAZODINAMICE

Mecanismul functionarii unui lagar lubrificat cu gaze nu difera esential de acela al unui lagar lubrificat cu ulei sau alt lichid. Datorita existentei unei miscari relative intre suprafetele lubrificate si a formei adecvate a interstitiului, in fluidul impins intre suprafete de insasi elementul in miscare, se creeaza o distributie de presiuni a carei rezultanta echilibreaza sarcina cu care este incarcat lagarul. Elementul nou care intervine il constituie compresibilitatea gazului.

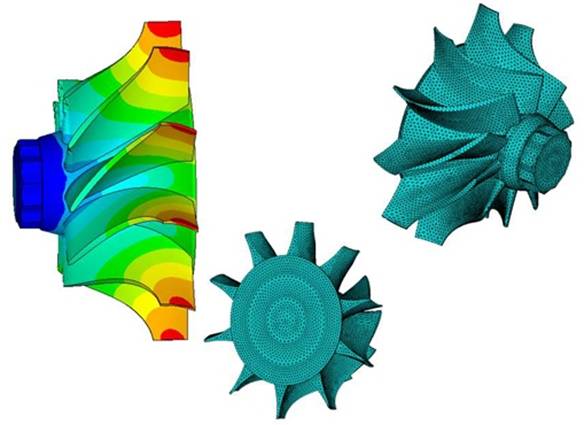

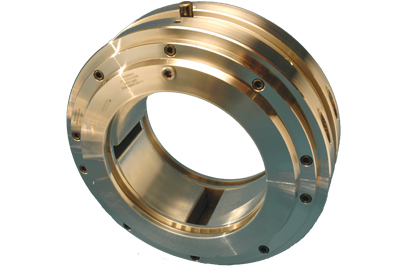

O varietate de lagare cu gaze de tip gazodinamic, cu posibilitati functionale si proprietati de utilizare foarte interesante, o constituie lagarele cu canale spirale - fig. 3. Ele reprezinta o varianta a lagarelor in trepte, la care insa datorita faptului ca se realizeaza canalele oblic se obtine un efect de pompaj care sprijuna formarea suprapresiunilor. Efectul compresibilitatii ( care reduce si limiteaza presiunile ) apare mai tarziu decat intr-un lagar obisnuit, astfel incat capacitatea de incarcare poate atinge, la viteze ridicare, valori de cateva ori mai mari decat la lagarele autoportante obisnuie. Lagarele cu canale spirale pot fi utilizate ca lagare axiale - fig. 4, radiale - fig. 5 si radial axiale de forma sferica.

Fig.

3

Fig.

3

Fig. 4

Fig. 4

Fig. 5

Fig. 5

CAP.II LUBRIFICATIA HIDRO SI GAZOSTATICA

CARACTERIZARE, GENERALITATI

Caracterizare. La laguirea de tip hidro sau gazostatic, capacitatea portanta a filmului de lubrifiant este realizata prin introducerea in lagar a lubrifiantului ( lichid sau gaz ), cu o presiune data de o pompa sau un compresor, astfel incat la valori corespunzatoare pentru presiunea si debitul de alimentare se mentine un film continuu de fluid intre suprafetele fusului si cuzinetului. Fenomenul se produce independent si este influentat intr-o masura redusa de existenta unei viteze relative intre suprafete.

Principiul de functionare este prezentat pentru cel mai simplu tip de lagar, unul axial, cu suprafata de lucru circulara cu un buzunar si cu un singur orificiu de alimentare. Este indicata si analogia electrica corespunzatoare : diferenta de potential electric - diferenta de presiune.

Fara existenta rezistentei fixe care creeaza diferenta de presiune, lagarul nu ar avea posibilitatea sa suporte o crestere suplimentara a incarcarii, deoarece rigiditatea ar fi nula. La o anumita incarcare a lagarului se stabileste un regim de presiuni astfel incat integrala suprapresiunilor ( aria limitata de curba de variatie ) echilibreaza sarcina ce actioneaza asupra lagarului. La cresterea incarcarii, grosimea interstitiului, care se opune curgerii se mareste ; se maresc presiunile pana cand sarcina este din nou echilibrata.

Un element important al lagarului il constituie buzunarul, al carui efect este marirea capacitatii de incarcare a lagarului. In procesul de functionare a lagarului trebuie subliniata importanta restrictorului, a rezistentei fixe din circuit, care influenteaza modul de comportare al lagarului la sarcini suplimentare. In raport cu tipul acestei rezistente si a parametrilor sai geometrici, care imprima si tipul de compensare, lagarele primesc caracteristica de rigiditate datorita de proiectant.

LAGARE HIDROSTATICE

Pentru calculul lagarelor hidrostatice se admit urmatoarele ipoteze :

curgerea fluidului este laminara

se neglijeaza influenta fortelor de inertie

se neglijeaza influenta variatiei de temperatura in lagar

se neglijeaza influenta vitezei relative dintre suprafete

se considera ca lagarul functioneaza in regim de incarcare static

Pentru determinarea parametrilor de functionare ai lagarelor hidrostatice este necesara stabilirea egalitatii dintre debitul de fluid ce traverseaza lagarul si debitul care patrunde in lagar prin restrictori. Ca restrictori se utilizeaza tuburile capilare, orificiile, diafragmele, ventilele reglabile. Pentru lagarele hidrostatice restrictorii capilari sunt utilizati cel mai des, fiind caracterizati prin simplitate constructiva si executie usoara.

Cea mai simpla forma constructiva de lagar hidrostatic o prezinta lagarul cu suprafete plane - Fig. 7. Marea majoritate a lagarelor cu suprafete plane lucreaza cu o grosime h a peliculei de lubrifiant, constanta.

O a doua forma constructiva de lagar hidrostatic utilizat frecvent este lagarul cu suprafete cilindrice - fig. 7.

Functional, sub efectul sarcinii exterioare fusul se plaseaza excentric in raport cu cuzinetul, iar distributia de presiuni in interiorul filmului de lubrifiant se modifica pana cand sarcina exterioara este echilibrata de diferenta de presiune din interiorul lagarului.

Comportarea si performantele lagarului depind de pozitia elementului in miscare fata de suprafata fixa, exprimata cu ajutorul excentritatii relative.

Variatia presiunii in lagar

Fig.

6

Fig.

6

Fig.

7

Fig.

7

LAGARE GAZOSTATICE

Pentru calculul lagarelor gazostatice se admit urmatoarele ipoteze :

- curgerea fluidului este laminara

- se neglijeaza influenta fortelor de inertie asupra curgerii fluidului in interiorul interstitiului fapt care implica viteze scazute ale gazului

- se considera o evolutie izoterma a gazului in interiorul lagarului

- se neglijeaza influenta campului de temperaturi asupra vascozitatii

- se considera incarcarea statica a lagarului

- se neglijeaza influenta vitezelor relative dintre suprafetele lagarului

Daca suprafetele lagarului sunt cilindrice, fenomenele care au loc in lagarul lubrificat cu gaze precum si mecanismul crearii fortei portante sunt identice cu cele de la lagarele hidrostatice de acelasi tip. Varietatea tipurilor constructive este insa mult mai mare, mai ales in raport cu geometria sistemului de alimentare. Astfel, alimentarea poate fi asigurata prin orificii dispuse pe un rand sau doua randuri ( fig. 5 ), la care pot fi adaugate buzunare sau canale de alimentare. Alte variante asigura alimentarea lagarului prin una sau mai multe fante, continue sau intrerupte, dispuse axial sau radial.

Pe o scara tot mai larga au inceput sa fie utilizate lagarele conice deoarece prin forma lor pot prelua atat sarcini radiale cat si axiale, asigurand insa constructii simple si compacte.

In ultimul timp o raspandire din ce in ce mai mare o au lagarele cu suprafete sferice nu numai pentru ca preiau si ele atat sarcini radiale cat si axiale, ci si pentru ca ofera avantajul posibilitatii preluarii nealinierilor.

Ca etape, in calculul lagarelor hidro si gazostatice, se dau sau se determina dimensiunile lagarului, numarul si dimensiunile orificiilor, marimea presiunii introduse de pompa sau compresor, jocul radial c si excentritatea e. Se calculeaza portanta, debitul de lubrifiant si se alege pompa sau compresorul.

Lagarele cu ungere fluida isi gasesc un camp tot mai larg de aplicatii in constructia de aparate. Astfel la aparatele de masurat, maresc precizia si sensibilitatea din cauza frecarilor reduse, iar uzura mica garanteaza mentinerea in timp a preciziei initiale de functionare. Se folosesc pentru ghidarea miscarii de rotatie sau de translatie a meselor de masurare sau pentru realizarea palpatorilor si capetelor de masurare. In aceste situatii fiind vorba de viteze reduse lagaruirea se face gazostatic deoarece nu se poate realiza autoportanta.

Avantaje deosebite ofera lagarele cu gaze la sprijinirea capetelor de inregistrare magnetica si agregatelor de memorie de la masinile de calcul. Lipsa contactului direct a capului cu elementul purtator inlatura uzura, grosimea redusa a filmului asigura acuratetea inregistrarii, iar mentinerea constanta a grosimii filmului compenseaza abaterile de forma ale suprafetelor. Se folosesc la turatii mari lagarele gazodinamice, iar la turatii mici lagarele gazostatice.

Aplicatii importante ale lagarelor cu ungere fluida sunt de remarcat in legatura cu laguirea aparatelor giroscopice, pentru sistemele de ghidare, nevigatie inertiala, piloti automati. Se foloseste lagaruirea in mod diferit astfel : lagarul rotorului giroscopic avand turatii mari va fi gazodinamic ; lagarul articulatiei cardanice de care depinde nemijlocit sensibilitatea aparaturii giroscopice este gazostatic ; pentru rotorul cu doua grade de libertate se foloseste un lagar hibrid cu ungere fluida, gazostatic si gazodinamic.

La turatii foarte mari, de 400000 - 600000 rot/min necesare la turbinele dentare si in unele aparate din domeniul chirurgiei se foloseste,de asemenea, o lagaruire hibrida gazostatica - gazodinamica avantajoasa fata de cea pe rulmenti, in principal, din cauza durabilitatii mai mari si a zgomotului mai mic.

Aplicatii ale lagarelor cu frecare fluida

Mecatronica si robotii industriali - domenii variate in care sunt utilizati

Primele

cercetari in domeniul roboticii au fost initiate la inceputul anilor

'60. Dupa un avant substantial al aplicatiilor roboticii in domeniul

industrial, cu precadere in industria automobilelor, la inceputul anilor '90

s-au conturat multiple aplicatii in domeniile neindustriale (nemanufacturiere).

Asupra acestor aplicatii dorim sa atragem atentia, cu atat mai mult cu cat s-a

estimat ca robotica urmeaza sa joace un rol insemnat in restructurarea

civilizatiei mileniului trei.

Aceasta afirmatie poate fi usor

sustinuta cu cateva date statistice continute in ultimul raport (pe 2001) al

IFR (International Federation of Robotics).

Astfel, in anul 2000 s-au pus in

functiune 98700 unitati de roboti, numarul total ajungand la 749800 de unitati,

iar valoarea totala a pietei corespunzatoare acestui domeniu a fost estimata la

5,7 mld. de dolari SUA.

Statisticile privind tipurile de roboti arata sugestiv

cresteri importante ale numarului robotilor care raspund unor aplicatii

neindustriale. Daca in cursul anului 2000 numarul unitatilor instalate a ajuns

la 112500, la sfarsitul anului 2004 se estimeaza ca numarul acestora va ajunge

la aproape 625000.

Aceasta dezvoltare, chiar

spectaculoasa, in directia aplicatiilor neindustriale justifica trecerea in

revista in randurile de mai jos a principalelor subdomenii in care robotii

nemanufacturieri sau robotii de serviciu isi pot gasi aplicabilitate.

Aceste domenii sunt

constructiile, reabilitarea bolnavilor, comert, transport si circulatia

marfurilor, administratia locala, protectia mediului inconjurator si

agricultura; supraveghere, inspectie, protectia de radiatii si interventii in

caz de catastrofe; hoteluri si restaurante; in medicina, gospodarie, hobby si

petrecerea timpului liber.

Pentru a sugera aplicatii concrete in aceste subdomenii,

aplicatii abordabile in colective interdisciplinare de ingineri, sunt precizate

mai departe directiile care pot fi avute in vedere.

In medicina: sisteme robotizate pentru diagnoza prin ecografie,

sisteme robotizate pentru interventii neurochirurgicale; telemanipulatoare

pentru chirurgie laporoscopica; vehicule ghidate automat pentru transportul

bolnavilor imobilizati la pat; vehicule ghidate automat pentru transportul

medicamentelor, alimentelor, bauturilor si lenjeriei de schimb; vehicule

ghidate automat pentru activitati de curatenie si dezinsectie in spitale;

sisteme robotizate pentru pregatirea prin simulare, inainte de operatie, a unor

interventii chirurgicale etc.

Pentru reabilitare se pot

identifica urmatoarele aplicatii: scaun cu rotile pliant, imbarcabil in

autoturisme; manipulator pentru deservirea persoanelor paralizate, vehicul

pentru conducerea nevazatorilor etc.

In constructii: vehicul ghidat automat pentru asfaltarea soselelor,

sistem robotizat pentru stropirea betonului in constructia tunelurilor; robot

mobil pentru cofraje glisante; excavatoare autonome, sistem robotizat pentru

compactarea si nivelarea suprafetelor turnate din beton; sistem robotizat

pentru inspectarea fatadelor cladirilor; sistem robotizat pentru

montarea/demontarea schelelor metalice etc.

In administratia locala: vehicul autonom pentru

curatirea zapezii de pe autostrazi; vehicul autonom pentru mentinerea

curateniei pe strazi; sistem robotizat pentru inspectia si intretinerea

automata a canalelor etc.

Pentru protejarea mediului

inconjurator: sistem robotizat de sortare a gunoiului in vederea reciclarii,

sistem automat de inspectare, curatare si reconditionare a cosurilor de fum

inalte; platforme autonome mobile pentru decontaminarea persoanelor, cladirilor

strazilor; vehicul ghidat automat pentru decontaminarea solului etc.

In

agricultura,

dintre aplicatiile posibile amintim: sistem robotizat de plantare a

rasadurilor; sistem robotizat de culegere a fructelor; sistem robotizat de

culegere a florilor; sistem robotizat de tundere a oilor etc.

In comert, transporturi,

circulatie: vehicule ghidate automat pentru intretinerea curateniei pe

suprafete mari (peroane de gari, autogari si aerogari); sistem robotizat de

curatire automata a fuselajului si aripilor avioanelor; sistem automatizat de

alimentare cu combustibil a autovehiculelor etc.

Hotelurile si restaurantele pot fi prevazute cu: sisteme

robotizate pentru pregatirea automata a salilor de restaurant, de conferinte;

sistem de manipulare automata a veselei; minibar mobil pentru transportul

bauturilor, ziarelor etc.

Pentru siguranta si paza: robot

mobil de paza pe timpul noptii in muzee; robot mobil pentru paza cladirilor si

santierelor; vehicul autonom pentru stingerea incendiilor; robot mobil pentru

detectarea si dezamorsarea minelor; sistem robotizat pentru interventii in

spatii periculoase etc.

In gospodarie, pentru hobby si petrecerea timpului liber se pot

identifica urmatoarele aplicatii: robot de supraveghere copii pentru diverse

intervale de varsta; robot de gestionare si supraveghere generala a locuintei,

robot mobil pentru pentru tunderea automata a gazonului; instalatie robotizata

pentru curatirea barcilor de agrement si sport etc.

Bibliografie