|

|

|

Procesul de prelucrare din cadrul unui sistem de fabricatie.

Tehnician mecatronist

CUPRINS

1.ARGUMENT

PROCESUL DE PRELUCRARE DIN CADRUL UNUI SISTEM DE FABRICATIE

2.1.CLASIFICAREA PROCESELOR DE FABRICARE IN FUNCTIE DE NATURA ACESTORA

2.2.PROCESE SPECIFICE SISTEMULUI DE

FABRICATIE

2.3.TEHNOLOGII EXISTENTE DUPA GRADUL DE

INZESTRARE TEHNICA SI DUPA MODUL IN

CARE SUNT CONDUSE PROCESELE

TEHNOLOGICE

3.NORME DE TEHNICA SECURITATII MUNCII

4.BIBLIOGRAFIE

ARGUMENT

Procesul de prelucrare reprezinta in cadrul unui sistem de fabricatie, reuninea unor procedee tehnologice prin care se modifica succesiv sau succesiv-simultan fie calitatea materialului, fie forma geometrica a unei piese.

Din punct de vedere al naturii proceselor se deosebesc urmatoarele grupe existente intr-un sistem de fabricatie :

-procese de semifabricare

-procese de tratament termic

-procese de prelucrare mecanica

-procese de prelucrari neconventionale

-procese de asamblare

Competitivitatea in toate sectoarele economice este puternic influentata de capacitatea producatorilor de a se adapta la schimbarile tehnologice si la viteza de obtinere a unui produs.

Concurenta tot mai acerba si dinamica pietei sunt principalii factori care determina producatorii sa se adapteze cerintelor pietei, sa accepte evolutia tehnica si sa actioneze in directia schimbarii si a restructurarii fabricatiei, alaturi de preocuparea constanta de crestere a calitatii produselor.

2.Procesul de prelucrare din cadrul unui sistem

de fabricatie

2.1.Clasificarea proceselor de fabricare in functie d

de natura acestora

In cadrul unor procese materiale prime si materiale brute sunt transformate in semifabricate, avand, de regula, forme geometrice si dimensiuni standardizate.

Aceste procese cuprind, in general, procedee de prelucrare fizico-chimice prin care se urmareste obtinerea calitatii impuse materialului prin documentatia de executie.

Principalele procese de semifabricare sunt :

-turnarea

-deformarea plastica la cald

(laminarea, forjarea, matritarea)

Procese de tratament termic

Procesul de tratament termic, prin care se modifica structurametalografica a materialului piesei, cu scopul inbunatatirii proprietatilor fizico-mecanice si tehnologice ale materialului.

Procese de prelucrare mecanica

Procese de prelucrare mecanica, prin care se schimba forma geometrica, dimensiunile finale si calitatea suprafetei unei piese finite, in corcondanta, cu cerintele de precizie impuse.

Din categoria proceselor de prelucrare mecanica fac parte :

-procese de prelucrare prin aschiere

(strunjire, gaurire, frezare, mortezare)

-procese de deformare plastica la rece

(ambutisare, fasonare)

Procese de prelucrare neconventionala

Procesele de prelucrare neconventionale

(electroeroziune, vibratii ultrasonice, lasere).

Procese de asamblare

Procese de asamblare, prin care piese distincte, realizate la precizia impusa prin documentatia de executie, sunt imbinate intr-o unitate de asamblare finala (produs finit), dupa o schema determinata.Produsul finit trebuie sa respecte conditiile de functionare cerute de beneficiar si sa corespunda cerintelor reale ale pietei libere.

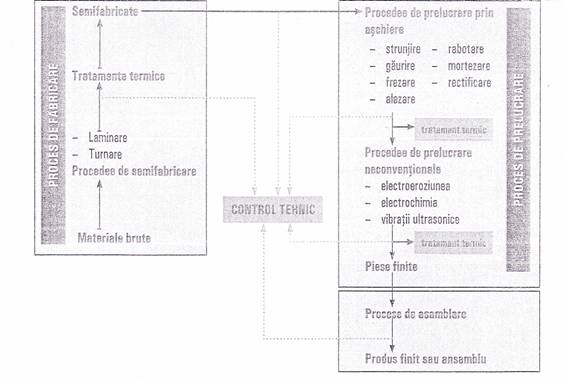

Schema globala a proceselor existente intr-un sistem de fabricatie este prezentata in figura 1 :

Se observa ca blocurile care cuprind procesele de semifabricare, de prelucrare si de asamblare se desfasoara intr-o succesiune bine determinata.

Procesele de tratament termic sunt incluse in procesele de semifabricare si in procesele de prelucrare, intrucat ele intervin

in diferite etape ale procesului tehnologic global proiectat pentru realizarea unui anumit produs finit.

Procesele unui control tehnic sunt executate dupa procesele de semifabricare, de prelucrare si de asamblare si cuprind operatii de control specifice, in diferite momente ale aceluiasi proces tehnologic de fabricatie global.

2 2PROCESE SPECIFICE ALE SISTEMULUI

DE FABRICATIE

Procedee de semifabricare

1.Turnarea = procedee de obtinere unor semifabricate

de dimensiuni variate, prin care un aliaj

aflat in stare lichida este introdus intr-o

forma de turnare.

Exemple :lingouri, arbori cotiti, carcase

pentru pompe, reductoare, masini

electrice.

2.Laminare = operatia la care are loc modificarea

continua a aliajului, ca urmare a trecerii

materialului printer doi cilindri aflati in

miscare de rotatie, ceea ce conduce la

modificarea dimensiunii si a formei

semifabricatului.

Exemple :Profile(patrat, rotund,

dreptunghiular, cornier profil in U, T etc)

table si benzi, tevi.

Procedee de tratament termic

1.Recoacerea = tratament termic care are drept scop

modificarea structurii cristaline in

vederea obtinerii de graunti fini si

uniform distribuiti.

Domenii de aplicare :Se aplica

pieselor turnate, forjate, pentru

eliminarea tensiunilor interne,

pentru uniformizarea structurii

cristaline, pentru imbunatatirea

prelucrabilitatii prin aschiere.

2.Calirea = tratament termic aplicat aliajelor in

scopul cresterii duritatii, a rezistentei

mecanice , a rezistentei la uzura, la

oboseala.

Domenii de aplicare :Piese din

constructia de masini, scule etc.

3.Revenirea = tratament termic aplicat intotdeauna

dupa calire pentru eliminarea

tensiunilor interne/fragilitatii

aparuta dupa calire.

Domenii de aplicare :Se aplica

tuturor pieselor calite, arborii,

arborii, biele, arcuri, membrane.

Procedee de prelucrare prin aschiere

1.Strunjirea = procedee de prelucrare prin aschiere,

executat cu ajutorul unor scule

numite cutite de strung, pe masini-

unelte numite strunguri.

Domenii de aplicare :Suprafete de

rezolutie exterioare si interioare,

suprafete frontale, suprafete

profilate, filete.

2.Gaurirea = procedeu de prelucrare prin aschiere

a suprafetelor de rezolutie interioare,

executat cu ajutorul unor scule

numite burghie, pe masini de gaurit.

Domenii de aplicare :Suprafete de

rezolutie interioare.

3.Frezarea = procedeu de prelucrare prin aschiere,

executat cu ajutorul unor scule

numite freze, pe masini de frezat.

Domenii de aplicare :Suprafete plane,

canale de pana, caneluri.Suprafete

profilate, filete, roti dintate.

4.Alezarea = procedeu de finisare a unor suprafete

de rezolutie interioare, existente.

Domenii de aplicare :Suprafete de

rezolutie existente.

5.Robotarea = procedeu de prelucrare prin

aschiere, executat cu ajutorul unor

scule numite cutite de robotat, pe

masini de robotat.

Domenii de aplicare :Suprafete

plane, ghidaje, canale

longitudinale.

6.Mortezarea = procedeu de prelucrare prin

aschiere, executat cu ajutorul

unor scule numite cutite de

mortezat, pe masini de mortezat.

Domenii de aplicare :Suprafete

plane verticale, canale de pana,

caneluri de alezaje.

7.Rectificarea = procedeu de prelucrare prin

aschiere, de finisare, execuat cu

ajutorul pietrelor abrazive, care

se aplica in urma operatiilor de

prelucrare de mai sus, in scopul

asigurarii unei precizii ridicate

din punct de vedere dimensio-

nal si ca forma geometrica si a

unei calitati superioare a

suprafetei.

Domenii de aplicare :Suprafete

de rezolutie exterioare,

suprafete plane, caneluri,

suprafete profilate, roti dintate.

Se utilizeaza ca procedeu de

prelucrare unic, la semifabri-

cate turnate sau forjate care

au adaos de prelucrare mic si duri-

tate mare a materialului.

Procedee de prelucrare

neconventionala

1.Electroeroziunea = procedeu de prelucrare a

alezajelor si a cavitatilor in

materiale conductive electric,

prin detasare controlata de

material, folosind topirea sau

vaporizarea materialului,

prin impulsuri electrice.

Exemple :Placi active ale

stantelor si matritelor,

ascutirea sculelor simple si

profilate, fabricarea sapelor

de foraj pentru industria

petroliera.

2.Electrochimia = procedeu de prelucrare bazat

pe desprinderea localizata si

controlata de material prin

dizolvarea anodica intr-o

celula electolitica.Piesa este

fixata la anod, iar scula este

catodul.

Exemple :Se prelucreaza si se

finiseaza piesa cu geometrie

complexa.

3.Vibratiile ultrasonice = procedeu de prelucrare

prin eroziune in camp

ultrasonic, prin care are

loc detasarea

controlata de material,

sub actiunea eroziva a

unor particule abrazive

aflate in suspensie.

Exemple:Se prelucrea-

za materiale dure si

fragile:sticla, ceramica,

oteluri aliate.Se

realizeaza finisarea

elemetelor active ale

stantelor si matritelor,

ascutirea sculelor

aschiere.

2.3.Tehnologii existente dupa gradul de

inzestrare tehnica si dupa modul in care sunt

conduse procesele tehnologice

Dupa gradul de inzestrare tehnica si dupa modul in care sunt conduse procesele tehnologice, tehnologiile se impart in :

-manuale, in care munca este efectuata de catre om, avand :o pondere, neglijabila in cadrul economiei moderne.

-mecanizate, in care efectul este preluat de catre masini conduse in mod direct de catre om.

-automatizate, caracterizate prin faptul ca o parte dintre functiile operatorului uman este preluata de catre o instalatie care realizeaza controlul unor factori comandabili, ca :urmarirea, semnalizare, comanda, reglare a valorilor intre anumite limite, blocare, dispecerizare etc.

-cinebernetizate(automatizate complex), la care conducerea proceselor tehnologice se realizeaza prin calculator.

-robotizate(automatizate flexibil), care permit realizarea unor lucruri complexe fara interventia directa a omului.

Tehnologiile manuale sunt utilizate pentru executia unor operatii cu ajutorul sculelor de mana sau a unor dispozitive simple.

Mecanizarea consta in introducerea masinilor, a mecanismelor, a aparatelor si a instrumentelor pentru executarea unor activitati productive.

Automatizarea permite realizarea unor valori optime ale parametrilor regimului de lucru prin sesizarea la timp a abaterilor si prin anularea defectelor in cadrul aceleiasi faze a procesului tehnologic, preintampinand astfel dereglari ale fazelor urmatoare ale procesului si asigurand calitatea produselor.

De asemenea, se asigura controlul la distanta ale proceselor care se desfasoara in medii toxice, chimice sau explosive, la temperature limita sau in conditii de radiatii puternice.

Ansamblul format din procesul supus automatizarii si dispozitivele tehnice care asigura automatizarea formeaza un sistem automat.Echipamentele tehnice specifice sistemelor automate sunt :regulatoare automate, amplificatoare, relee, traductoare, elemente de executie.

Automatizarea conduce la cresterea rabdamentului utilajelor de pornire si a timpului de stationare cauzat de opriri accidentale, la cresterea caltatii produselor prin respectarea riguroasa a parametrilor regimului de lucru, la cresterea duratei de functionare a utilajelor prin eliminarea sarcinilor si a socurilor in exploatare.

Automatizarea are o larga aplicabilitate in conducerea proceselor continue si a liniilor de asamblare compl

Cibernetizarea

Cibernetizarea utilizeza calculatorul de proces in conducerea proceselor tehnologice.Calculatoarele de proces sunt calculatoare universale prevazute ca unitati specifice-numite interferente de proces-care le permit sa interactioneze diract cu procesul tehnologic condus.

Echipamentele tehnice specifice sunt :

-calculatorul numeric-echipament electronic care prelucreaza informatia primita.

-interferente de process, alcatuite din dispozitive functionale distincte(multiplexoare, demultiplexoare, decodoare, blocuri de comanda, convertoare) cu rol de memorare a informatiei, de control si comanda sectionala a perifericelor de process si de adaptare a semnelor.

-echipamente periferice(consola operatorului imprimata, memorie externa, bloc de afisaj numeric) cu rol de a scoate si de a introduce date in sistem.

Robotizarea

Robotizarea a condus la inzestrarea proceselor de productie cu sisteme automatizate, informatice, precum si cu roboti industriali.

Robotii industriali au aparut prin imbinarea inteligentei calculatorului in manipulatoarele mecanice.Robotii pot fi definiti ca masini automate, programabile, care pot efectua lucrari simple, repetitive si care au capacitatea de percepere si interpretare a semnalelor din mediul exterior, precum si capacitatea de adaptare la mediu in timpul procesului de lucru.Robotii industriali se utilizeaza cu precadere in ramuri industriale cu procese discontinue cum sunt industria usoara s.a. pentru executarea unor operatii de stocare, manipulare, transport, sudare, vopsire, lipire, asamblare, etc.

Introducerea robotilor industriali in sistemele de fabricatie ofera numeroase avantaje muncitorilor, industriilor si implicit tarilor care le utilizeaza.

Dintre acestea, pot fi enumerate :

-cresterea securitatii muncii, prin utilizarea robotilor in spatii periculoase, in conditii necunoscute de exploatare.

-reducerea substantiala a pretului de cost, prin scaderea consumurilor de materii prime.

-scaderea stocurilor de piese si semifabricate

-inlocuirea omului in executarea unor actiuni respective, monotone sau pentru manipularea maselor grele.

Automatizarea, cibernetizarea si robotizarea au devenit factori decisive in dezvoltarea fiecarei tari, prin introducerea unor efecte positive substantiale, cat si in plan social.In plan tehnico-economic, introducerea acestor tehnologii conduce la:

-cresterea productivitatii muncii

-intarirea controlului asupra sigurantei in functioanare a instalatiilor industriale.

-economisirea de energie si materii prime

-optimizarea costurilor de infrastructura

-realizarea unor operatii de productie complexe

-cresterea calitatii produselor

In plan social, efectele aplicarii acestor tehnologii contribuie la:

-imbunatatirea conditiilor de munca prin plasarea operatorului uman la distanta fata de sursele de zgomot, vibratii, temperature extreme, noxe, etc.

-eliminarea stresului produs de actiunile monotone, respective si de manipulare a maselor grele

-cresterea securitatii muncii prin eliminarea pericolului de producere a exploziilor sau a incendiilor.

Din punct de vedre al noutatii procedeelor aplicate, tehnologiile pot fi:

-clasice, utilizate pe scara larga in industria prelucratoare

-neconventionale

Tehnologiile clasice de prelucrare a materialelor in vederea obtinerii de piese finite se materializeaza prin procedee de turnare, de deformare plastica(laminare, forjare, trefilare, extudare) si prin aschiere(strunjire, robotare, frezare, gaurire, alezare, etc.)

Tehnologiile neconventionale nu inlocuiesc, ci completeaza tehnologiile de prelucrare clasica, in situatiile in care acestea devin nesatisfacatoare:pentru prelucrarea unor materiale cu proprietati deosebite(materiale refractare, materiale cu duritate foarte mare, materiale composite, etc), imposibil sau greu de prelucrat prin procedee clasice si pentru prelucrarea unor piese de dimensiuni mici si complexitate ridicata din mecanica fine, electronica, automatica s.a.Prelucrarile neconventionale se utilizeaza, in general, pentru indepartarea excedentului de material intr-un process de eroziune care se desfasoara intre agent eroziv(descarcare electrica in impulsuri, substanta chimica, jet de plasma, radiatii, ultrasunete)si obiectul eroziunii(piese de prelucrat).

Costul instalatiilor pentru prelucrari conventionale este foarte ridicat, motiv pentru care utilizarea acestor tehnici de prelucrare este judecata numai in situatiile in care procedeele clsice sunt nesatisfacatoare.Prelucrarile neconventionale se realizeaza prin eroziune electrica, cu laser, prin eroziune cu plasma, etc.

Comparativ cu tehnologiile conventionale, cele neconventionale prezinta o serie de avantaje :

-cresterea vitezei de desfasurare a proceselor

-reducerea timpului de prelucrare

-diminuarea consumului de materiale si energie

-imbunatatirea calitatii produselor

Tehnologiile neconventionale necesita insa instalatii complexe, medii de lucru deosebite(presiuni mari sau vid, medii speciale de ionizare).Costul prelucrarii este mai mare decat la prelucrarile prin procedee conventionale si poate fi redus prin cresterea numarului de piese de acelasi fel.

3.Aplicatiile robotilor industriali

Robotii industriali si-au gasit locul intr-o gama larga de procese tehnologice, in care inlocuiesc operatorul uman in executarea unor operatii auxiliare sau de baza.Cele mai importante aplicatii se regasesc in urmatoarele domenii :

-in procese de prelucrare mecanica prin aschiere, pentru alimentare automata cu piese, scule dispozitive a masinilor-unelte sau pentru executarea unor operatii de gaurire sau rectificare.

-in procese tehnologice de asamblare automata, in care robotul manipuleaza piesele de asamblat sau scule utilizate in acest scop ;

-in procese tehnologice de forjare-presare, pentru descrierea cuptoarelor de incalzire sau a preselor si stantelor.

-in procese tehnologice de sudare prin puncte sau sudare continua cu arc, in care robotul manipuleaza capul de sudare prin puncte sau electrolul de material la sudare cu arc ;

-in procese tehnologice de turnare, pentru manipularea ramelor de formare, pentru dezbaterea formelor, pentru montarea miezurilor, pentru curatarea pieselor turnate sau pentru alimentarea automata a pieselor de turnare sub presiune ;

-in procese tehnologice de acoperiri superficiale, in care manipuleza pistoanele de vopsit sau piesele ce sunt scufundate in bai de acoperire, de decapare, etc.

-in realizarea operatiilor de control automat al dimensiunilor si formei pieselor

-la incarcarea-descarcarea conveioarelor si in operatiii de stivuire, transport sau inmagazinare.

In cazul proceselor tehnologice de prelucrare prin aschiere, robotii industriali sunt folositi, in special, pentru automatizarea operatiei de alimentare cu piese a masinilor -unelte, dar se pot utilize si pentru alimentarea automata cu scule si dispozitive sau pentru spalarea si curatirea automata a pieselor si dispozitivelor.

Sudarea este procedeul cel mai raspandit in industria constructoare de masini, prin cere se obtin imbinari nedemontabile, pentru executarea operatiilor de sudare fiind folosite un mare numar de operatori umani.Calitatea sudurilor executate de operatorul uman depinde, in foarte mare masura, de dexteritatea si constiinciozitatea sudorului, care trebuie sa execute miscarile necesare operatiei de sudare cu mare regularitate si precizie.

Pe de alta parte, sudorii lucreazain conditii de mediu total neprielnic ;ei sunt expusi la radiatii calorice si luminoase, inhaleaza fum lucreaza de multe ori in conditii foarte dificile, pot fi stropiti cu metal topit si trebuie sa aiba atentia concentrata la maximum in permanenta.

Cele prezentate mai sus justifica interesul tot mai crescut al producatorilor de a trece la automatizarea operatiei de sudare, aceasta si pentru faptul ca operatiile de sudare executate de operatorul uman sunt foarte scumpe.

Daca in cazul productiei de serie mare sau masa se cunosc de mai mult timp sisteme pentru sudarea automata sau semiautomata, in productia de serie mica sau mijlocie executarea automata a operatiilor de sudare necesita mijloace flexibile care sa permita adaptarea rapida la valabilitatea produselor.Aceste mijloace sunt roboti industriali de sudare, instalatii specifice de alimentare cu material, dispozitive speciale de pozitionare, scule de lucru specifice.

Pot fi automatizate cu ajutorul robotilor industriali operatiile de sudare in puncte si de sudare continua cu arc in mediu de gaz protector.In ambele cazuri, asamblarea prin sudura se realizeza din doua sau mai multe piese.

Robotizarea operatiilor in sudare prezinta urmatoarele avantaje :

-usurarea muncii sudorilor, prin protejarea de caldura, gaze, fum si radiatiile emanate in timpul sudarii.

-intensificarea parametrilor procesului de sudare, operatorul uman fiind indepartat de zona de producere a noxelor

-suprapunerea timpului de masina cu cel auxiliar

-imbunatatirea calitatii sudurilor executate(puncte de sudura pozitionate precis, cusaturi uniforme)reducerea volumuli lucrarilor de remaniere.

Utilizarea robotilor industriali pentru operatii de metalizare

Pentru realizarea unor straturi de protectie mai rezistente ca cele de vopsea, lass au email pe suprafetele pieselor metalice sau di material plastic, precum si pentru repararea pieselor metalice, se utilizeaza procedeul tehnologic de metalizare.

Metalizarea este un procedeu tehnologic utilizat in reparare pieselor metalice(se inlocuiesc straturi uzate sau deteriorate)sau pentru realizarea unor acoperiri de protectie deosebit de rezistente.

Scula utilizata pentru metalizare este un pistol in care se realizeaza topirea cu energie electrica a unui electrod de metal, picaturile de metal topit fiind pulverizate cu ajutorul aerului sau a unui gaz comprimat, amestecul fiind ejectat asupra obiectului care urmeaza sa fie metalizat.

4.Norme de tehnica securitatii muncii

Principiiile de organizare a activitatii de sanatate si securitate in munca sunt enuntate in :

Legea securitatii si sanatatii in munca nr 3 12/2006 si sunt armonizate cu prevederile europene din Directiva Cadru 89/391/CEE.

Principiile generale de prevenire pe care angajatul trebuie sa le urmareasca in implementarea masurilor de asigurare a sanatatii in munca sunt :

a)evitarea riscurilor

b)evaluarea riscurilor care nu pot fi evitate

c)adaptarea muncii la om in special in ceea ce priveste proiectarea locurilor de munca;alegerea echipamentului ethnic si a metodelor de munca, pentru a evita activitatilor monotone sip e cele desfasurate intr-o cadenta predeterminata si pentru a reduce efectele acestora asupra sanatatii.

d)adaptarea la progresul tehnic

e)inlocuirea pericolelor cu ceea ce nu este periculos sau ceea ce este mai putin periculos

f)dezvoltarea unei politici de prevenire a pericolelor care sa cuprinda tehnologiile, organizarea muncii si a conditiilor de munca, relatiile sociale si influenta factorilor de mediu.

g)adaptarea in mod prioritar, a masurilor de protectie colectiva fata de masurile de protectie individuala.

h)furnizarea de instructiuni corespunzatoare lucratorilor ;

i)protejarea grupurilor expuse la riscuri de accidente si de imbolnavire profesionala.

Responsabilitatea majora in asigurarea conditiilor de siguranta la locul de munca si respectarea prevederilor de securitate si sanatate in munca revin angajatorului.

De asemenea legea impune angajatorului sa asigure, pe cheltuiala unitatii, instruirea testarea si perfectionarea profesionala a lucratorilor care au atributii in domeniul securitatii in munca.

Pregatirea si instruirea personalului-reprezinta mijlocul prin care se poate influenta in mod hotarator atat scaderea numarului de accidente de munca, cat si celui de imbolnavire profesionale.

Instructajul de sanatate si securitate in munca cuprinde trei faze :

-instructajul introductiv general

-instructajul la locul de munca

-instructajul periodic

Toate aceste faze vor fi consemnate in mod obligatoriu in Fisa individuala de instructaj - cu indicarea materialului predat, a duratei si a datei instruirii.Totodata in acest document se tre :datele personale ale angajatorului

-data la care a fost realizat instructajul

-materialele prezentate

Fisa este semnata de persoana care a efectuat, instructajul, de catre angajat si de catre o persoana desemnata sa valorifice efectuarea instructajului.

Exista trei tipuri de instructaj :

-instructajul introductiv general

-instructajul la locul de munca

-instructajul periodic

In cadrul instructajului introductiv general se vor exprima urmatoarele probleme :

a)legislatia de sanatate si securitate de munca in vigoare

b)riscurile de accidente si imbolnavire profesionala specific unitatii

c)consecintele posibile ale necunoasterii si ale nerespectarii legislatiei de sanatate si securitate in munca

d)masuri tehnico-organizatorice de prevenire , alarmare, interventie, evacuare si prim ajutor

Instructajul la locul de munca- se face dupa instructajul introductiv general si are ca scop prezentarea riscurilor si a masurilor de prevenire specific locului de munca unde a fost repartizata persoana respectiva.Acest instructaj se face de catre conducatorul direct al locului de munca respectiv.

Instructajul periodic-se face intregului personal si are drep scop cunoasterea si aprofundarea instructiunilor proprii de sanatate si securitate in munca elaborate la nivelul fiecarui loc de munca, pe baza evaluarilor de riscuri.Instructajul periodic se face de catre conducatorul locului de munca respectiv.In cadrul sistemelor de fabricatie se impune respectarea urmatoarelor reguli de sanatate si securitate in munca :

-purtarea echipamentului individual de protectie este obligatorie, in scopul prevenirii accidentelor de munca si al imbolnavirilor profesionale

-echipamentele tehnice trebuie sa fie mentinute printr-o intretinere adecvata, intr-o stare corespunzatoare, care sa nu prezinte riscuri pentru securitate si sanatatea angajatilor

-angajatorul trebuie sa ia toate masurile necesare pentru ca angajatii sa dispuna de informatii adecvate si de instructiuni scrise referitoare la echipamentul tehnic utilizat in munca

-echipamentele tehnice trebuie amplasate, instalate si utilizate astfel incat sa reduca riscurile pentru utilizatorii prin asigurarea unui spatiu suficient intre partile mobile ale echipamentului tehnic si structurile fixe sau mobile din vacinatatea lor.Partile mobile ale echipamentelor tehnice care depasesc in timpul functionarii gabaritului in timpul functionarii gabaritului acestora trebuie vosite in dungi alternative galben-negru, iar formele si dimensiunile standardizate :

-masurile de sanatate si securitate in munca trebuie elaborate de producatorul echipamentului tehnic

-angajatorul trebuie sa detina Cartea tehnica

-echipamentele tehnice trebuie utilizate numai pentru operatiile carora le-au fost destinate si in conditiile precizate in Cartea tehnica/Manualul de utilizare ;

-operatiile de intretinere trebuie sa poata fi efectuate doar atunci cand echipamentul tehnic este oprit

-daca echipamentele tehnice sunt prevazute cu programe de intretinere, acestea trebuie respectate intocmai.

-echipamentele trebuie prevazute cu dispozitive care sa nu permita punerea accidentala in functiune a acestora pe perioada de repaus necesara pentru revizii, reparatii sau pentru alte lucrari

-pentru asigurarea cerintelor de securitate si sanatate in munca, la proiectarea si utilizarea echipamentelor tehnice trebuie sa se respecte principiile ergonomice.

-organele de comanda tyrebuie proiectate, alese si amplasate astfel incat sa fie compatibile cu caracteristicile fiziologice ale partilor corpului utilizate pentru actionare, sa fie vizibile, iar directionarea lor sa fie comanda si sigura

-echipamentele electrice trebuie sa fie astfel proiectate, fabricate, montate, intretinute si exploatate incat sa fie asigurata protectia impotriva pericolelor generate de energia electrica si a celor datorate influentelor extreme

-proiectarea, fabricarea, montarea, exploatarea si verificarea instalatiilor sub presiune, de ridicat si de transportat, trebuie sa se faca in conformitate cu prescriptiile tehnice cuprinse in colectia Inspectie pentru cazane, recipient sub presiune si instalatii de ridicat

-executarea interventelor la instalatiile sub presiune, de ridicat si de transportat trebuie sa se faca numai de catre personalul calificat, instruit si autorizat in acest scop.

BIBLIOGRAFIE

1.Notite de curs - Inginer Mateescu Luminita

2.Badea F(2005) Managementul productiei,

Editura ASE Bucuresti

3.Olarus S. , Managementul intreprinderii

Editura ASE Bucuresti

4.Gabriela Lichiaradopol

Maria Gheorghe -Sisteme si tehnologii de

fabricatie

Editura CD PRESS

5.M.Nitulescu :Sisteme flexibile de fabricatie

Editura SITCH, Craiove 1985

6.Lua G.P , Sisteme flexibile si logistica industriala

7.Internet