|

|

|

TEHNICIAN MECATRONIST

INSTALATII SI TEHNOLOGII DE PRELUCRARE CU ULTRASUNETE

ARGUMENT

Procedeele de prelucrare numite neconventionale (sau electrotehnologii) dezvolate mult in ultimul sfert de veac, au acoperit un gol in tehnologie resimtit o data cu aparitia unor noi materiale, a perfectionarii tratamentelor de durificare, cresterii exigentelor grivind complexitateam, precizia si productivitatea prealucrarilor cat si a tendintelor de miniaturizare din mecanica fina, electronic, mecatronica, constructii Aerospatiale.

Principalele caracteristici ale procedeelor de prelurare necontentionale care vor fi tratate in acest capitol sunt date comparative cu procedeul de aschiere, in tabelul 4.1.

Se impune mentionuea ca aceste tehnici de prelucrare nu elimina procedeele clasice ci le completeaza, justificandu-se utilizarea lor ( din cauza costului ridicate al instalatiilor) numai in situatiile in care alte procedee de prelucrare nu dau satisfactie.

Tabelul 4.1.

Caracteristici ale procedeelor de prelucrare prin electroeroziune, electrochimice, ultrasunete, fascicule de electroni, laser si plasma comparative cu prelucrarea prin aschiere.

Procedeul

Parametrul

Aschierea

Electro-

Eroziune

Electro-

Chimice

Ultra-

Sunete

Fascicul

De

Electroni

Laser

Plasma

Producti-

vitatea

(mm3/min)

105102

103104

104105

101102

101102

510

105

Precizia

Maxima(mm)

0,010,001

0,005

0,01

0,001

0,01

0,01

0,5

Rugozitatea

R(µm)

6,3-0,08

0,32

0,32

0,32

0,63

0,63

12,5

Mediul de

lucru

Aer

Lichid

Dielectric

Electrolit

Abraziv in suspensie

Vid

Aer

Argon

Instalati de prelucrare cu ultrasunete

Particularitati, subansambluri specific acestor instalati

Utilizarea energiei ultrasonore in domeniu prelucrarilor specific mecanicii fine, se datoreaza proprietatilor deosebite ale undelor ultrasonic (cu frecventa mai mare de 19kHz), lungimea de unda mica, acceleratii foarte mari (de 105 ori mai mari decat acceleratia gravitational) ale particulelor aflate in camp ultrasonor, nu in ultimul rand dificultatilor de prelucrare prin procedee clasice a unor material.

La propagarea ultrasunetelor in medii solide si lichide se produc o serie de fenomene, care stau la baza utilizarilor tehnologice ale ultrasunetelor :

a) Efectul de ,,inmuiere acustica", care se manifesta prin reducerea tensiunii statice necesare deformarii plastic a metalelor, coborand mult limit

b) Efectul termin manifesta prin incalzirea in anumite zone - la limita de separatie a cristalelor - a unor materiale solide.

c) Fenomenul de cavitatie acustica se datoreaza undelor de presiune si de depresie, care produc ,,ruperea"lichidului, in care se propaga, acolo unde fortele de coeziune dintre moleculele sunt mai mici avand ca efect aparitia bulelor de cavitatie ultrasonora.

d) Efectul de ,,durificare acustica", consta in crestearea ternsiunii statice exterioare necesare deformarii plastice cat si in producerea unor modificari structurale odata cu intreruperea actiunii campului ultrasonor asupra materialului afectat.

e) Efectul de reducere a frecarii de contact, apare in planul de separatie dintre scula si piesa si este rezultatul aplatizarii microasperitatilor si scoaterii lubrefiantului existent in microfisurile celor doua suprafete.

Domeniile de utilizare a energiei ultrasonice in scopuri tehnologice sunt foarte largi, realizandu-se operatii de gaurire (perforare) - taiere, sudare, curatire in bai de lichid in regim ultrasonor, imbunatatirea unor procedee clasice de prelucrare ca:strunjire, alezare, laminare, stantare si ambutisare, turnare, activarea sau amorsarea unor reactii chimice, cat si control nedistructiv si tratament in medicina.

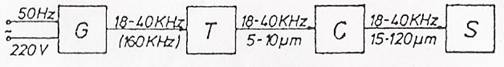

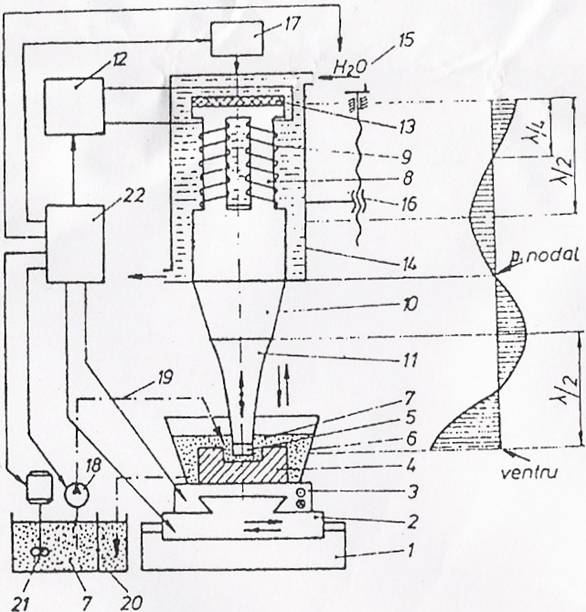

Instalatiile de prelucrare cu ultrasunete (fig. 4.26) au in compunere o serie de subansambluri specifice si anume:

Fig. 4.26

Generatorul de frecventa ultrasonica (G) are rolul de a transforma curentul alternativ (50 Hz) in curent de inalta frecventa 19-40 kHz. In mod obisnuit acestea au o putere de iesire de 0,1 - 40kW, dar pot ajunge si la valori de 10 kW.

Transducatorul (transformatorul electroacustic T) realizeaza transformarea curentului electric de inalta frecventa in energie mecanica oscilatoare cu frecventa de 19 - 40 kHz si amplitudinea vibratiilor de 5 - 10 µm.

Pentru uz tehnologic sunt utilizate transductoare magnetostrictive piezoelectrice si mai recent in ferite.

Constructia transductoare magnetostrictive se bazeaza pe proprietatea unor materiale feromagnetice, in fierul si nichelul de a-si modifica dimensiunile sub actiunea unui camp magnetic. Acest fenomen este insotit de o degajare de caldura, care afecteaza negativ procesul si frecventa de rezonanta, motiv pentru care se iau masuri speciale de racire.

Se folosesc ca materiale magnetostrictive nichel (Ni 100%), permendur (Co 49% + Fe 49% + Va 2%), alfer (Al 14% + Fe 86%), invar (Ni 36% + Fe 64%), pemalloy (Ni 40% + Fe 60%), supemalloy (Ni 66% + Fe 34%) si feritele (F38, F41, F42, F21), care reprezinta combinatii intre oxidul unui metal oarecare si oxidul de fier.

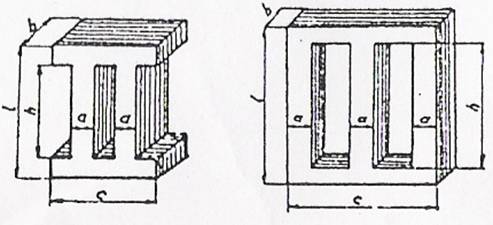

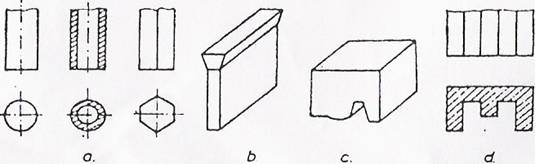

Transductoare magnetostrictive se realizeaza prin presare si sintetizarea pulberilor sub forma de bare (tuburi) (rar utilizate) sau din placi plane (tole) asamblate in pachete si izolate intre ele(fig. 4.27).

Fig 4.27

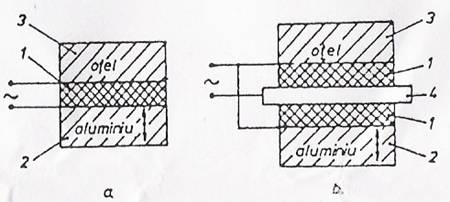

Functionarea transductoarelor piezoelectrice se bazeaza pe proprietatea unor cristale (naturale sau artificiale) de cuart, titanat de bariu, zirconat de plumb, tartrul de sodiu si potasiu (sarea Rochelle), s.a., de a-si modifica dimensiunile sub actiunea unor campuri electrice. Transductoarelor piezoelectrice se realizeaza in constructii tip sandwich (fig. 4.28,a), elementul piezoeletric (l) fiind placat cu doua piese marginale din materiale cu densitati si constante elastice diferite, una constituind placa de radiatie (2) si cealalta placa re reflexie (3). In vederea maririi amplitudinii vibratuilor se pot utiliza (fig. 4.28,b) sidoua elemente piezoelectrice (l) despartite de o placa nodala (4). Asamblarea acestora se face prin lipire tare, sudura sau cu suruburi.

Fig 4.28

Concentratorul ultrasonic (C) (fig.4.26) transimte energia ultrasonica (fig.4.28,b) de la tranductor (T) la scula (S) realizand in acelasi timp concentrarea si focalizarea energiei ultrasonice in zona de lucru si marirea amplitudinii vibratiilor de la 510 µm pana la 25120 µ crescand astel si randamentul prelucrarii.

Concentratorul ultrasonic ca element de legatura intre transductor si scula are si rolul de a asigura un acord de impendanta acustica intre transductor si sarcina din spatiul de lucru.

Optiunea pentru o anumita forma a concentratorului trebuie sa realizeze un compromis intre cresterea amplitudinii de oscilatie si ecitarea valorii tensiunii mecanice maxime variabile care poate provoca ruperea prin oboseala.

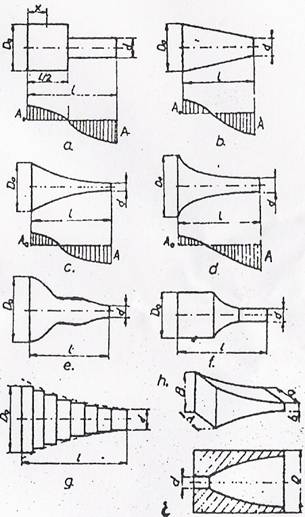

Cele mai uzuale forme de concentratori sunt:

cilindric in trepte (fig.4.29, a) cu legea de viariatie a profilului

si cu un coeficient teoretic de amplificare a amplitudini

![]()

conica (fig.4.29,b) cu ![]() , unde

, unde ![]() si

si ![]()

exponentiala (fig.4.29,c) cu ![]() si

si ![]()

catenoidala (fig.4.29,d) cu ![]() si

si ![]()

in serie Fourier (fig.4.29,e)

combinata (fig.4.29,f)

in trepte (fig.4.29,g)

Fig.4.29

cu sectiune transversala dreptunghiulara variabila axial dupa o lege exponentiala (fig4.30);

cu suprafata exterioara cilindrica si cea interioara variabila axial dupa o lege exponentiala (fig. 4.29, i).

Din punct de vedere constructiv se impune ca lungime concetratorului sa fie egala cu un numar intreg de jumatati de lungime de unda ale vibratiilor produse de transducto. Deoarece acest calcul este aproximativ (neluand in considerare zona de dimensiunile exacte ale concentratorului se stabilesc in practica ca cale experimentala, punan conditia ca acesta sa lucreze in regim de rezpnanta.

Materiale utilizate pentru constructia concentratoarelor sunt otelurile rezistente la oboseala OLC 45, OSC 8, s.a.

Asamblarea concentratorului cu transductorul se face prinlipire sau prin insurubare (filet cu pas fin).

Instalatii pentru gaurire si taiere cu ultrasunete.

Prelucrarea dimensionala cu ultrasuntete se bazeaza pe prelevarea de material din piesa supusa prelucrarii prin intermiediul unor particule abrazive activate - accelerate ultrasonic. Se pot astfel prelucra materiale fragile, casante, dure care nu sufera deformatii plastice inainte de rupere: materiale ceramice, sticla, diamant, cuart, siliciu, germaniu, ferite, carburi metalice, bioxid de uraniu, oteluri calite si aliaje de titan.

Exista doua metode de prelucrare in functie de tipul sculei utilizare: scula abraziva sau scula metalica in suspensie abraziva.

In prmul caz, actiunea abraziva este realizata de o scula impregnata cu pulbere de diamant si activata ultrasonic la frecvente de 20 -3 0 kHz de un transductor prin intermiediul concentratorului. Amplitudinea vibratiilor are valori mici de 15 µm pentru a proteja scula impotriva socurilor mecanice. Scula abraziva apasa asupra piesei de prelucrat cu o presiune de 200 - 300 N/cm2 , efectul de abraziune mecanica fiind realizat prin micsorarea relativa dintre scula si piesa (de rotatie sau translatie - functie de forma profilului prelucrat). Indepartarea materialului erodat si racirea lui se face prin intermediul lichidului de racire - spalare, adus in zona de lucru prin intermediul unui ajustaj. Datorita dificultatilor de realizare si mentinere a profilului sculei, aceasta metoda este mai putin utilizata.

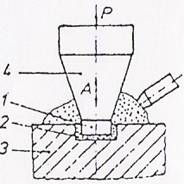

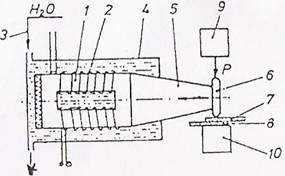

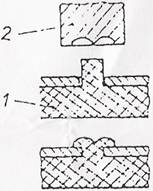

A doua metoda (fig. 4.30) utilizeaza o scula metalica (1) care activeaza ultrasonic particulele abrazive aflate in suspensie in lichidul de lucru (2) in spatiul dintre suprafata piesei de prelucrat (3) si suprafata activa a sculei.

Fig.4.30

Scula activata ultrasonic la o frecventa de 19 - 30 kHz si o ampltudine de pana la 120 µm realizeaza o forta de presiune 4 - 45 N/cm2 asupra piesei. Scula nu are miscare de rotatie, motiv pentru care profilul ei coincide cu sectiunea cavitatii pe care o executa. Astfel perforarea (gaurirea) nu este limitata numai la gauri circulare, putand fi practicate orificii avand sectiuni de orice forma, aricat de complexe.

Se utilizeaza ca particule abrazive carbura de siliciu (SiC) carbura de bor(B4C) si pulbere de diamant, aflate in suspensie in apa (sau ulei) sau cu concentratii in greutate de aproximativ 50%.

Fig.4.31

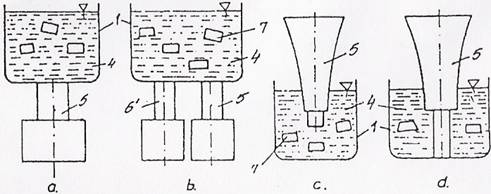

Aducerea suspensiei abrazive in zona de lucru se realizeaza prin stropire (fig. 4.31, a) prin injectie prin interiorul concentratoruluisi a sculei (fig. 4.31, b) sau prin aspiratie prin interiorul concentratorului. Si a sculei (fig.4.31, c).

Cercetarile teoretice si experimentale au pus in evidenta ca erodarea materialului piesei se datoreaza unui complex de fenomene ce au loc in spatiul dintre scula si piesa si anume:

granulele abrazive alfate in solutie vor fi accelerate foarte puternic (aproximativ 105 g) de catre scula ce vibreaza in regim ultrasonor;

cu o forta de impact ce depaseste de cateva mii de ori propria lor greutate, granulele abrazive lovesc asuprafata piesei (din dreptul sculei) producand macinarea si amorsarea unor fisuri in materialul prelucrat;

bulele de cavitatie, aparute in lichidul de lucru, deci si in aceste fisuri ca urmare a fenomenului de cavitatie ultrasonica au tendinta de dezvoltare pana in momentul imploziei lor, care conduce la erodarea materialului de prelucrat si in bucati - particule mai mari;

undele de presiune si depresiune ..matura" suprafata piesei, eliminand prin intermediul lichidului de lucru fragmentele deprinse din materialul piese;

lichidul de lucru, prin natura sa, realizeaza si o coroziune chimica ce concura la erodarea materialului de prelucrat.

Deci, efectele cavitatiei ultrasonice si a coroziunii chimice sunt de neglijat, in principal prelucrarea se datoreaza ciocnirii particulelor abrazive de suprafata piesei cu o energie cinetica primita de la scula, ciocniri in urma carora se produce macinarea si fisurarea materialului piesei. Din acest motiv materlialele moi, care comporta deformatii plastice mari inainte de rupere cum sunt: otelurile moi, cuprul, aluminiul, s.a., nu pot fi prelucrate, deoarece granulele abrazive din suspensia utilizata se infig cu usurinta in materialul piesei neproducand fisurari si dislocatii de material

Volumul de material prelevat in unitatea de timp este dependent de o serie de factori, putandu-se exprima analitic ca o functie:

Unde:k1 - factor de corectie dependent de

concentratia abrazivului in suspendie; k2 - factor de

corectie ce tine seama de fenomenele de cavitatie acustica si coroziune

chimica; k3 - factor de corectie dependent de vascozitatea

lichidului suport al abrazivului (in general ulei sau apa), ![]() - frecventa oscilatiilor,

- frecventa oscilatiilor, ![]() - amplitudinea

- amplitudinea

Fig.4.32

vibratiilor, ![]() - presiunea de contact scula - piesa;

- presiunea de contact scula - piesa; ![]() - diametrul particulei abrazive considerata de

forma sferica;

- diametrul particulei abrazive considerata de

forma sferica; ![]() - greutatea specifica a granulei abrazive,

- greutatea specifica a granulei abrazive, ![]() - duritatea particulei abrazive,

- duritatea particulei abrazive, ![]() - rezistenta medie la deformare a materialului

piesei si

- rezistenta medie la deformare a materialului

piesei si ![]() - aria sectiunii gaurii.

- aria sectiunii gaurii.

Schema constructiva de principiu a unei instalatii pentru realizarea gaurilor de mici dimensiuni cu scule metalice activate ultrasonic este prenzentata in fig. 4.32, a, unde: (1) este batiul; (2) si (3) sanie longitudinala, respectiv transversala pentru pozitionarea corespunzatoare a piesei (4) in raport cu axa sculei (5) care lucreaza in regim ultrasonic in interiorul cuvei de lucru (6) cu abraziv in suspensie (7). Scula (5) primeste energia ultrasonica de la transductorul magnetorestrictiv (8), pe care se gaseste infasurarea (9), prin intermediul concentratorului (11). Transductorul (18) de tip magnetorestrictiv impreuna cu infasurarea (9) care este alimentat cu curent de inalta frecventa de generatorul ultrasonic (12), se fixeaza prin concentratorul (11) si izolatia acustica (13) in interiorul carcasei (14), care are un sistem de racire cu apa (15). Pozitionarea capului de lucru pe verticala, functie de inaltimea piesei se face cu sistemul (16), iar realizarea avansului si presiuni de contact scula - piesa prin sistemul(17). Pompa (18) trimite suspensia abraziva (7), prin circuitul de transfer (19), din rezervorul (20) in zina de lucru (21) printr-un agitator pentru uniformizarea suspensiei abrazive. Instalatia este coordonata de un bloc de comanda si control (22) care asigura functionarea si presiunea de contact (17), racirea transductorului prin sistemul (15),pozitionarea corespunzatoare a piesei prin saniile (2) si (3) si circulatia abrazivului in suspensie prin pompa (18) la o anumita concentratie mentinuta de agitatorul (21).

Prinderea blocului ultrasonic se face prin intermediul concentratorului (11) caruia ii corespunde la nivelul asamblarii cu transductorul pe diagrama de rotatie a oscilatiilor ultrasonice (fig. 4.32, b) un punct nodal.

In timpul procesului de prelucrare scula sufera o uzura puternica, motiv pentru care se executa totdeauna ca o piesa separata asamblarea cu concetratorul facandu-se prin lipire sau insurubare intr-un punct de maxim (ventru) al oscilatiilor ultrasonore (fig. 4.32, b). Intrucat prelucrarea nu este afectata de forma cavitatii realizata se utilizeaza o gama variata de scule (fig. 4.33, a - pentru gaurire, b - pentru taiere, c - pentru profilare, d - pentru gravare).

Fig.4.33

Sculele se executa din materiale metalice cu duritate mai mica decat a piselor de prelucrat, de obicei din oteluri carbon sau inoxidabile, cupru si aliajele sale s.a.

Instalatii pentru sudare cu ultrasunete

Se pot suda cu ajutorul ultrasunetelor diferite materiale ca: aluminiu si aliajele sale, aur, argint, platina (sub forma de folii cu grosime de pana la 4 µm sau fire cu diametre de pana la 60 µm nichel, sticla metalizata, materiale ceramice, oteluri speciale, materiale plastice s.a. imbinarea se face fara materiale de adaos si la temperaturi mai mici decat cele mai topire, fapt ce exculde posibilitatea aparitiei zonelor influentate termic (fapt evidentiat si de cercetarile metalografice).

Mecanismul de realizare a sudurii cu ultrasunete este un proces complex, care are la baza actiunea cumulata a fortei de presare a elementelor de sudat si a vibratiilor ultrasonore care se propaga in aceasta. Ca urmare a oscilatiilor ultrasonice, la care sunt supuse materialele ce urmeaza a se suda, se produc o serie de fenomene: ..inmuiere acustica", efectul (resimtit la nivelul planului de separatie al cristalelor si in zona ventrelor) si cresterea energiei interne care conduce la distrugerea si indepartarea peliculei de oxid (in cazul aluminiului si al unor aliaje ale acestuia formeaza instantaneu la contactul cu aerul are grosimea de cativa micronisi impiedica sudarea in conditii obisnuite). Datorita intensificarii fenomenelor de difuzare si absortie se realizeaza o curgere plastica la rece a materialelor in zona de contact, si prin cresterea fortelor de coeziune intermoleculara la nivelul suprafetelor celor doua piese se creeaza conditii prielnice unei imbinari compacte si stabile.

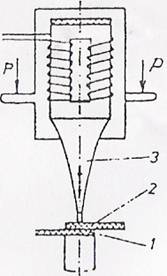

Schema de principiu a unei instalatii pentru sudarea materialelor metalice (fig. 4.34) are in componenta sa un transductor magnetorestrictiv (1) cu o infasurare (2) prin care circula un curent de inalta frecventa (furnizat de un generator ultrasonic) si un sistem de racire cu apa (3) a carcasei (4) in care este montat. Vibratiile cu o frecventa de ordinul 2045 kHz sunt concentrate si amplificate de concentratorul (5) care le transmite sculei (6)

Fig.4.34

Cele doua piese (7) si (8) sunt presate cu o forta de 151000 N, intre scula (6) care vibreaza in regim ultrasonic cu o amplitudine de 20120 µm si masa (10). Pentru realizarea presiunii de contact se utulizeaza sisteme (9) cu praghii, pneumatice sau hidraulice.

Se

observa ca la sudarea foliilor sau fibrelor metalice, directia deplasarilor

create de vibratiile ultrasonice este paralela cu suprafata pieselor de sudat

si normale pe directia de aplicare a fortei de apasare ![]()

Forma capului de sudura este conditionata de tipul asamblarii sudate, astfel la sudarea in puncte scula este un stift, iar pentru sudura in cusatura continua se utilizeaza doua role ce se rostesc (una este scula iar cealalta este masa - suport).

Parametrii care influenteaza procesul de sudare sunt: frecventa ultrasunetelor, amplitudinea oscilatiilor, forta de apasare, durata de aplicare a ultrasunetelor, grosimea materialelor ce se sudeaza si caracteristicile fizico-mecanice ale acestora.

Sudarea cu ultrasunete se utilizeaza cusucces la realizarea componentelor electronice semiconductoare, condensatoarelor, circuitelor integrate, releelor, bimetalelor cat si la capsularea unor recipiente care contin materiale explozive si reactivi chimici inflamabilii.

In cazul instalatiilor pentru sudarea materialelor plastice (fig.4.35) directia deplasarilor create de vribratiile ultrasonice este anormala pe suprafata piselor (1) si (2) si paralela cu directia de aplicare a fortei de apasare p. Nu exista o scula propriu-zisa, ci capul concentratorului (3) se profileaza in mod adecvat (fig.4.36) pentru crearea in filmul de materiale plastic topit a unui profil care sa mareasca rezistenta imbinarii realizate

Fig.4.35

Sudarea ultrasonica a materialelor plastice se produce, in linii mari, in doua etape. Intr-o prima etapa, in urma deplasarilor relative cu frecventa mare(1840 kHz) a uneia dintre suprafetele piesei in raport cu cealalta, piesa - 1, apar fenomene de frecare si implicit dezvoltare de caldura in zona de contact, care conduce la topirea unui strat superficial de material. In a doua etapa sub efectul fortei de presiune p, intre cele doua suprafete

Fig.4.36

in contact, ajunse un stare plastica, apar legaturi moleculare, care conduc implicit la obtinerea unor imbinari rezistente.

Prin acest procedeu se pot realiza imbinari de folii si fire din material termoplastice ca: polistiren, polipropilena, polietilena, policlorura de vinil, policarbonat, nailon, acrilat, acetat s.a.

Pe astfel de instalatii se pot realiza si nituiri a materialelorplastice cu ultrasunete (fig.4.37). Energia ultrasonica realizeaza plastifierea piesei (1) in zona de actiune a capului concentratorului (2), profilat sub forma capului de nit ce trebuie obtinut. Practic se pot nitui astfel toate materialele plastice ca: polistirolul, policarbonatul, poliacetatul, polietena.

Fig.4.37

Instalatii pentru curatire in bai cu lichid in camp ultrasonor

Curatirea cu ultrasunete ofera posibilitati largi de aplicare pentru piese de mici dimensiuni si complexitate ridicata, din industria de mecanica fina (arcuri, membrane, kagare, roti dintate, duze), optica (lentile, prisme, monturi), microelectronica (tranzistoare, circuite integrate), electronica (circuite imprimate, potentiometre, relee, contractoare), s.a., procedeul prezentand o serie de avantaje tehnico-economice: nu conduce la aparitia microfisurilor de suprafata, productivitatea este mai mare decat la orice alt procedeu clasic de curatire, durata operatiei este foarte redusa (nu depaseste de regula 1 minut), costurile de fabricatie sunt mici (mai ales in conditiile unor loturi mari), este posibila si caratirea cavitatilor greu accesibile, desfundarea unor microorificii, duze.

Din punct de vedere al naturii reziduurilor care se indeparteaza, curatirea cu ultrasunete se utilizeaza la:

indepartarea diferitelor impuritati mecanice, pulberi, microaschii, resturi de arsuri, fluxuri , etc., rezultate in urma proceselor anterioare de prelucrare mecanica sau termica;

indepartarea grasimilor, uleiurilor, pastelor de slefuire si polisare s.a.;

indepartarea produselor de coroziune (oxizi, rugina etc.);

indepartarea straturilor de protectie, vaselina, emailuri, vopsele etc.;

curatirea si desfundarea orificiilor si canalelor greu accesibile si de foarte mici dimensiuni (0,8 mm).

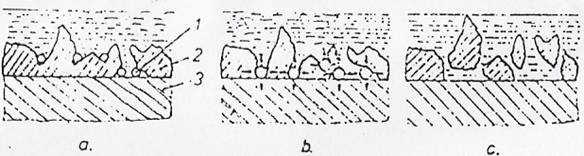

Curatirea ultrasonora este un proces complex, care se bazeaza pe fenomenele ce apar la propagarea ultrasunetelor in medii lichide (cavitatia ultrasonora, undele de presiune si depresiune) pe actiunea chimica a lichidului de lucru (care este activ chimic pentru impuritatile ce trebuie indepartate) si pe actiunea mecanica a lichidului din baie care incepe sa se agite. Etapele succesive ale acestui proces sunt urmatoarele:

a. intr-o prima etapa, in lichidul din baie, in care se propaga energia ultrasonica, apar bule de cavitatie ultrasonora ca urmare a schimbarilor de presiune si a "ruperii" lichidului in anumite locuri, atunci cand presiunea acustica are valori negative si anuleaza forta de coeziune dintre particulele lichidului;

b. in continuare (fig .. ) bulele de cavitatie (1) patrund in porii materialului aderent (2), ce trebuie indepartat, si in spatiile dintre acesta si suprafata piesei (3);

Fig.4.38

c. ca urmare a dezvoltarii imporziei bulelor de cavitatie (fig. 38,b), iau nastere forte mai mari decat cele de adeziune dintre stratul aderent - impuritati si suprafata piesei, producand smulgerea succesiva de particule din acest strat (fig. 4.38,c)

d. undele de presiune si depresiune din lichidul de lucru "matura" suprafata piesei, inlaturand astfel particulele smulse din stratul aderent;

e. sub aspectul actiunii chimice a lichidului de lucru activ chimic, se realizeaza spalarea filnala a suprafetei piesei.

Se utilizeaza ca lichide de lucru in functie de natura materialului aderent: solutii apoase de detergenti, alcool, benzen, clormetilen, tricloretilen, acetona, acid fosforic, pulbere de soda calcinata in apra s.a.

Paratetrii care conditioneaza gardul de erodare - curatare sunt: frecventa ultrasunetelor si durata lor de aplicare, natura, temperatura si agresivitatea lichidului de lucru; intensitatea undelor de soc formate; forma, dimensiunile si modul de dispunere a pieselor in baie.

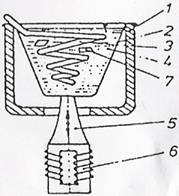

Instalatiile de curatire ultrasonica (fig. 4.39) sunt alcatuite din principiu, din urmatoarele elemente: 1 - carcasa instalatiei; 2 - cuva de spalare; 3 - serpentina de racire - incalzire a lichidului de spalare - 4; 5 - concentrator ce primeste energie ultrasonica de la transductorul ultrasonic - 6; 7 - piese.

Fig.4.39

Concentratoarele utilizate la aceste tipuri de instaltii se monteaza in general in afara cuvei de spalare (fig.4.40 a,b), vibratiile ultrasonice fiind transmiselichidului in partea inferioara a cuvei.

Fig.4.40

In varianta cu doua concetratoare ultasonore (fig.4.40,b) se pune problema de echilibrare in reglare a acestora pentru a lucra in acelasi regim de frecvente.

Se pot utiliza si concentratoare imersibile (fig.4.40, c,d), cand acestia sunt scufundati in cuva, vibratiile fiind transmise direct lichidului de lucru. Pe astfel de instalatii se pot realiza si debavurari ale pieselor de mare precizie. Procesul se bazeaza pe fenomenul de cavtatie creat intr-un namol acid, special preparat in functie de materialul pieselor, tipul bravurii, precizia dimensionala si calitatea suprafetelor pieselor. Rezulta un finisaj uniform, procedeul este usor de aplicat si reduce mult cheltuielile de prelucrare.

Alte procedee si instalatii de prelucrare cu ultrasunete.

Energia ultrasonica este utilizata si in procedee conventionale de prelucrare prin aschiere: strunjirea, alezare, filetare, brosare, rectificare, honuire, lepuire, s.a., in vederea reducerii fortelor de aschiere (0,52,5 ori) si a momentelor de torsiune (de circa 4 ori) cu consecinte directe asupra durabilitatii sculelor (creste de pana la 6 ori_si a rugozitatii suprafetelor prelucrate (scade pana la Ra=0,2 µm la rectificare in camp ultrasonor). Aceste avantaje se datoreaza efectelor create de ultrasunete la propagarea lor in piese sau (si) scula: inmuierea acustica, reducerea frecarii de contact si imbunatatirea conditiilor de racire - ungere.

Operatiile de prelucrare in camp ultrasonic se pot executa atat pe instalatii specializate, prevazute prin constructie cu toate echipamentele secifice instalatiilor de prelucrare ultrasonica, cat si pe masini universale pe care sunt adaptate aceste echipamente. In acest caz, sistemele specifice trebuie astfel construite incat sa permita montarea si demontarea usoara, fara modificari esentiale in constructia masinilor - unelte clasice, precum si o schimbare rapida a concentratorului - scula si reglarea usoara a parametrilor de lucru. Vibratiile ultrasonice pot fi aduse in zona de prelucrare, fie prin piesa, (cu ajutorul unei papusi mobiel ultrasonice), fie prin scula (cu un dispozitiv port-cutit ultrasonic).

Utilizarea energiei ultrasonice in cazul laminarii (de regula transmisa prin cilindrii laminorului) reduce presiunea de laminare necesara (cu 60-65%) si care duce la cresterea calitatii produselor finite, permitand astfel obtinerea benzilor si tevilor dcu pereti foarte subtiri din materiale greu deformabile (titan, niobiu, aliaje cupru-beriliu, etc.). Oscilatiile ultrasonice au de regula frecvente de 18-25kHz si amplitudini de 6 120 µm.

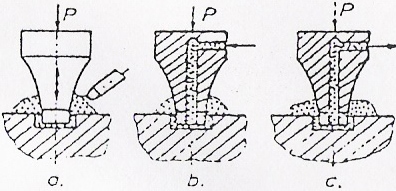

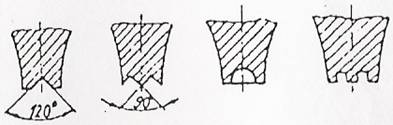

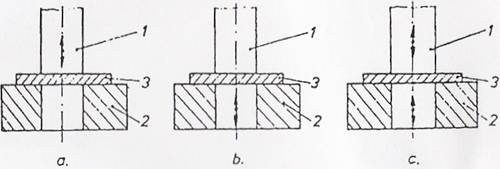

In cazul stantarii si ambutisarii, utilizarea energiei ultrasonice are drept efect reducerea fortelor statice de deformare cu consecinte directe asupra puterii utilajului si a consumului energetic, eliminand necesitatea incalzirii matritelor. Totodata prin reducerea freacarilor se diminueaza considerabil posibilitatea de aparitie a defectelor (ruperi, incretituri de material, zgarieturi, bavuri etc.). La stantarea asistata ultrasonic, introducerea vibratiilor se poate face prin poanson (fig. 4.41, a), prin placa de taiere (fig.4.41,b) sau combinat (fig. 4.41,c) 1 - reprezentand poansonul; 2 - placa de taiere; 3 - piesa. Se pot astfel stanta materiale stratificate nemetalice ca: textolitul, sticlotextolirul, pertinaxul, s.a.

Fig.4.41

Utilizarea ultrasunetelor in cadrul procedeelor de deformare plastica permite prelucrarea, atat a unor materiale care astfel nu s-ar putea prelucra (placi de fonta), cat si prelucrarea prin aceste procedee a unor materiale care nu mai necesita incalzirea lor prealabila ( aliaje de titan, oteluri inoxidabile). Deformarea in camp ultrasonic permite obtinerea semifrabricatelor cu pereti subtiri cu rasfrangeri, bordurari, gauiri si indoiri.

BIBLIOGRAFIE

1. "Tehnologii si sisteme de fabricatie utiliyate in mecatronica", autor: prof. Dr. Ing. Octavian Dontu, Editura "Printec" 2003;

2. "Mecatronica" - Manual pentru clasa a XII-a, autor: Robe Mariana S.A., Editura Economica "Preuniversitaria" 2006;

3. "Fabricatia asistata de calculator", autor: Miron Zapciu, Editura "Politehnica Press"

4. "Curs Teorie Mecatronica", Editura "Terra Impex SRL" 2007