|

|

|

Imbinari cap la cap

1. Elementele geometrice ale cordonului

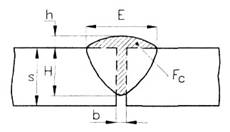

Forma cordonului de sudura depinde de mai multi factori, in special la sudarea manuala unde intervine si calificarea operatorului sudor. Forma cordonului, laimbinarea cap la cap, este prezentata in figura

Figura Elementele geometrice ale imbinarii cap la cap.

Pe masura ce se topeste electrodul, se topeste si metalul de baza, care participa la formarea cordonului. Cantitatea de metal de baza, ce intra in fuziune, respectiv adancimea pana la care patrunde arcul electric, depinde de intensitatea curentului de sudare. De aceea, la sudarea manuala, care se face cu intensitati mici, adancimea de patrundere H este limitata. Experimental s-a stabilit, pentru sudarea manuala cap la cap fara tesirea marginilor, ca adancimea de patrundere maxima este de Hmax = 5mm. Din aceste motive, tablele cu grosimi mici s < 4mm, pot fi sudate pe o singura parte, iar la grosimi s = (58)mm tablele se sudeaza pe ambele parti, fara tesirea marginilor. Pentru grosimi mai mari muchiile se tesesc, iar rostul b va fi mai mare. Latimea cordonului are valoarea E = (515)mm, iar raportul Y = E/H ia valori cuprinse intre (28). raport ce poarta numele de coeficient de forma al cordonului. Cordonul de sudura este caracterizat, in afara marimilor prezentate mai sus, si de suprainaltarea h < 0,1 s (valoare recomandata).

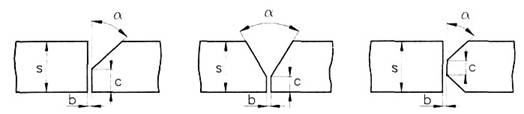

2. Prelucrarea marginilor la imbinarile cap la cap

Forma marginilor pieselor supuse sudarii depinde de grosimea materialului si de procedeul folosit pentru sudare. in general, la sudarea grosimilor mari apare pericolul scurgerii metalului topit in partea opusa cordonului, datorita cantitatii mari de metal din baia de sudura si datorita rostului mai mare al imbinarii. in acest caz este necesara adoptarea unor masuri pentru sustinerea baii de metal topit. Sudarea intr-un singur strat, fara prelucrare, necesita masuri riguroase pentru pregatirea si pozitionarea tablelor, pentru a asigura un rost cat mai constant. Din acest motiv, in practica, se recurge adesea la sudarea in mai multe straturi, cu prelucrarea marginilor. Pregatirea marginilor se realizeaza in urmatoarele sapte moduri (fig. 5.3):

1) 1/2 V; s = (525)mm; 2) V; s = (525)mm ; 3) K; s = (1 240)mm;. a = 50°;b.c = f(s). a = 60°;b,c = f(s). a = 50°; b,c = f(s).

4)1/2U; s = (1260)mm; 5) X; s = (1260)mm;6)U; s = (2060)mm

a = 10°;b,c = f(s) a = 60°; b,c = f(s) a=10°; b,c = f(s).

7)2U;s = (3060)mm; a=10 ;b,c = f(s).

Figura 5.3. Prelucrarea marginilor la imbinarile cap la cap.

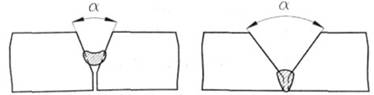

Geometria marginilor asigura conditiile necesare pentru patrunderea cordonului la radacina cusaturii. In cazul tesirii cu un unghi a, prea mic, nu exista posibilitatea realizarii radacinii, dupa cum se observa in figura 5.4 (cazul a), spre deosebire de cazul b, la care tesirea s-a executat corespunzator.

a) b)

Figura 5.4. Patrunderea cordonului in functie de unghiul de prelucrare a marginilor.

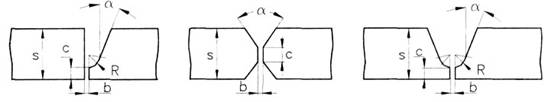

Prelucrarile pentru sudarea manuala sunt reglementate prin STAS 8456-69. Principalele tipuri de prelucrare prezentate se pot aplica intr-o gama larga de grosimi ale materialului. Pentru aceeasi grosime se pot adopta moduri de tesire diferite. Alegerea modului de tesire se va realiza in urma unui studiu asupra economicitatii sudarii, in asa fel incat sa se consume o cantitate cat mai mica de metal de adaos, deci si o cantitate minima de energie, iar sudura sa rezulte cu o penetratie suficienta.

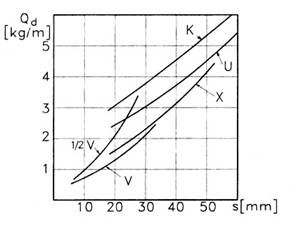

Daca se face un calcul al masei de metal de adaos, pentru o gama de grosimi si pentru diferite moduri de prelucrare a marginilor, se poate trasa diagrama prezentatain figura 5.5.

Figura 5.5. Consumul de metal de adaos in functie de grosimea tablelor si de modul de prelucrare a marginilor.

Din analiza acestei diagrame, rezulta ca pentru grosimi s< 25mm este mai convenabila prelucrarea in V decat prelucrarea1/2 V, iar pentru grosimi s > 20mm, cea mai economica este prelucrarea in X, urmand prelucrarile in forma de U si K.

Trebuie subliniat, insa, faptul ca prelucrarile in V, X si U trebuie realizate pentru ambele margini, ceea ce conduce la cresterea consumului de manopera si energie la prelucrare. Deci, adoptarea modului de prelucrare a marginilor se va face analizand ambii factori.

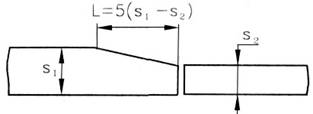

In ceea ce priveste sudarea cap la cap a tablelor cu grosimi diferite, tabla mai groasa trebuie tesita pe o anumita latime, daca diferenta de grosime depaseste valoarea admisa (tabelul 5.1).

Tabelul 9.1 Diferenta de grosime admisibila de la care este necesara tesirea.

|

s2[mm] |

23 |

430 |

3040 |

4050 |

|

s1-s2[mm] |

1 |

2 |

4 |

6 |

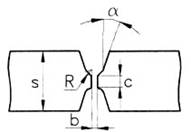

Tesirea poate fi facuta si pe ambele parti, dar in constructia de nave nu se poate face decat pe partea opusa celei pe care se sudeaza osatura (fig. 5.6).

Figura 5. 6. Tesirea marginii in cazul diferentelor mari de grosime.

In ceea ce priveste sudarea automata, trebuie mentionat faptul ca prelucrarea muchiilor este necesara la grosimi mai mari de 14 mm, deoarece la acest procedeu de sudura adancimea de patrundere este mai mare. in acest caz, prelucrarile sunt in principiu de aceeasi forma ca la sudarea manuala, diferind doar unele valori pentru a, b si c, cat si gamele de grosimi la care se recomanda fiecare prelucrare.

Ca observatie generala, trebuie mentionat faptul ca unghiul a este ai mic la toate prelucrarile, iar pragul c este mai mare. in ceea ce priveste rostul b, acesta este in general acelasi ca la sudarea manuala. Consumul de metal depus va fi in consecinta mai mic pentru aceeasi imbinare sudata automat.