|

|

|

Noutati in examinarea nedistructiva cu ultrasunete

Examinarea nedistructiva a imbinarilor realizate cu ultrasunete de tip cupru / cupru, aluminiu / aluminiu si cupru / aluminiu

Examinarile nedistructive, desi sunt relativ limitate de parametrii informationali furnizati, trebuie sa puna accentul pe necesitatea unui control riguros si cat mai complet posibil a calitatii procesului pentru a se asigura un nivel ridicat de incredere in produsele rezultate in urma microimbinarii.

Exista relativ putine metode nedistructive de examinare aplicabile microimbinarilor prin ultrasunete, majoritatea incercarilor fiind de natura distructiva.

Conditia de baza ce trebuie realizata este definirea unei metode nedistructive de control prin care sa se verifice functionalitatea imbinarii in raport cu cerintele Specificatiei tehnice sau, in absenta acesteia, cu destinatia specifica de utilizare.

Pentru cazul microimbinarilor cu ultrasunete a sistemelor cupru/cupru si cupru/aluminiu, avand ca destinatie aplicatii in electrotehnica si in industria constructoare de autovehicule, examinarile nedistructive constau in inspectie vizuala, verificari dimensionale si verificari electrice.

a) Inspectia si examinarea vizuala au ca scop detectarea imperfectiunilor microimbinarilor, evidentierea prezentei unor fisuri sau crapaturi ale componentelor puse in contact, stabilirea abaterilor dimensionale fata de cerintele conditiilor tehnice de calitate din specificatiile tehnice.

Aceasta inspectie vizuala trebuie sa se faca inainte, in timpul si dupa finalizarea procesului de microimbinare cu ultrasunete.

Se obtin astfel si informatii privind starea suprafetei sonotrodei, in special date referitoare la gradul de uzura al acesteia, care sunt de un real interes tehnologic.

In cazul imbinarii unor componente lamelare subtiri, prin inspectie vizuala se determina corectitudinea executiei, existenta desprinderilor sau a unor rupturi in material indicand pozitionarea incorecta a celor doua materiale sau valori inadecvate ale parametrilor tehnologici ai procesului.

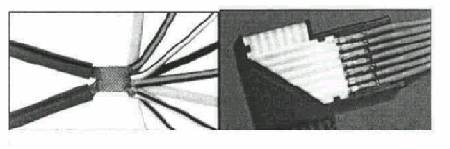

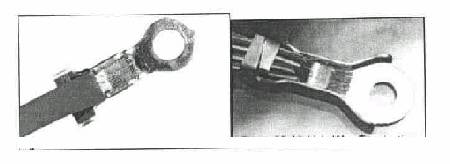

In cazul in care cel putin una dintre componentele de imbinat este reprezentata de un conductor multifilar, inspectia vizuala da informatii atat despre prinderea in imbinare a tuturor conductorilor, cat si despre respectarea conditiilor dimensionale de gabarit impuse prin norma specifica. In figurile 5.6 si 5.7 sunt prezentate cateva produse realizate prin microimbinare cu ultrasunete.

Figura 5.6. Microimbinari cu ultrasunete cupru/cupru specifice industriei constructoare de autovehicule

Figura 5.7. Imbinari de jonctiune cupru/aluminiu

Examinarea vizuala astfel definita poate include, ca si o completare de detaliu, o analiza microscopica la mariri de x12 . x20 prin metoda campului intunecat sau o alta metoda adecvata observatiilor, cu inregistrarea fotografica a imaginii imbinarii sau a unor detalii caracteristice ale acesteia.

Dotarea minimala utilizata in acest scop este constituita din:

-microscop metalografic sau alt tip corespunzator;

-sistem de obiective/oculare ce asigura maririle indicate;

-sistem de inregistrare fotografica: aparat fotografic adaptabil la microscop;

-materiale fotografice.

Deoarece datele obtinute prin inspectie vizuala ofera inclusiv informatii privind starea sonotrodei, ea poate fi inclusa intr-o anumita proportie in categoria 'testelor de prelucrabilitate' din tehnologia de control a procesului de microimbinare cu ultrasunete, pentru verificarile privitoare la integritatea generala a sistemului materiale de imbinare - sonotroda.

b) Verificarea dimensionala se realizeaza utilizand metoda micrometrica sau o metoda de verificare cu sisteme de calibrare corespunzatoare fiecarui caz in parte.

Dotarea minimala utilizata in acest scop este constituita din:

-in cazul utilizarii metodei micrometrice: dispozitive de masurare standardizate ce asigura precizia ceruta de Specificatia tehnica corespunzatoare;

-in cazul utilizarii unor calibre, acestea trebuie omologate la omologarea intregii tehnologiei.

c) Verificarile electrice se efectueaza in functie de destinatia specifica a noilor materiale performante realizate prin microimbinare cu ultrasunete si ele constau in verificarea conductiei electrice si determinarea rezistentei de contact.

Literatura de specialitate contine mai multe normative referitoare la verificarile contactelor electrice in functie de particularitatile functionale si constructiv-tehnologice ale acestora. In continuare se enumera cateva dintre acestea:

ASTM B 542-00 Standard Terminology Relating to Electrical Contacts and their use; ASTM B 667-97 Standard Practice for Construction and Use of a Probe for Measuring Electrical Contact Resistance;

ASTM B 539-02e1 Standard Test Methods for Measuring Resistance of Electrical Connections (Static Contacts);

ASTM B 63-90 (2001) Standard Test Method for Resistivity of Metallically Conducting Resistance and Contact materials;

ASTM B 812-96 (2002)e1 Standard Test Method for Resistance to Environmental Degradation of Electrical Pressure Connections Involving Aluminium and Intended for Residential Applications;

ASTM B 854-98 Standard Guide for Measuring Electrical Contact Intermittences.

Deoarece nu exista explicit metode de control de tip electric pentru tehnologia de sudare cu ultrasunete, in urma consultarii literaturii de specialitate s-a optat pentru metodele prevazute de normativele europene, respectiv CEI 60512-2, adaptandu-se cele prevazute in doua normative aparute in perioada 2002 - 2003.

Metodele de incercare specificate sunt metode normate pentru masurarea rezistentei electrice a unei perechi de metale imbinate prin tehnologia de ultrasunete.

Rezistenta de contact trebuie sa fie determinata de caderea de tensiune masurata intre zonele prevazute pentru conexiunea/racordarea cablajelor la contacte, in punctele definite in specificatia tehnica corespunzatoare.

In

absenta unor specificatii tehnice punctele de masurare s-au

fixat astfel incat zona de imbinare sa fie aproximativ egal

departata de punctele de masurare a caderii de tensiune,

stabilindu-se o distanta de

Masuratorile s-au executat in curent continuu, utilizandu-se o metoda de masurare in patru puncte, conform CEI 60 468: 1974. In cazul efectuarii de masuratori in curent alternativ, valoarea tensiunii de incercare este reprezentata de valoarea maxima a acesteia si nu de valoarea efectiva.

In timpul masuratorilor trebuie luate masuri pentru evitarea exercitarii de presiuni anormale asupra contactului supus incercarii.

Un ciclu de masuratori in curent continuu consta din urmatoarele etape:

-aplicarea tensiunii;

-masurarea caderii de tensiune la parcurgerea contactului de catre curent intr-un sens, definit generic 'sens direct';

-masurarea caderii de tensiune la parcurgerea contactului de catre curent in sens opus fata de cel initial, definit generic 'sens invers';

-deconectarea de la sursa de tensiune.

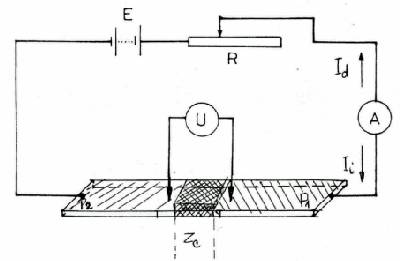

Montajul de masurare utilizat este prezentat schematic in figura 5.8.

Rezultatul masurarii rezistentei de contact in curent continuu este media a doua valori obtinute la trecerea curentului intr-un sens si in sens invers. Folosirea ecuatiei (5.3) da garantia ca valoarea rezistentei de contact R este corect determinata. Rezistenta de contact se calculeaza cu relatia (5.3):

R (W )=

(5.3)

unde :

Umd = tensiunea masurata direct, in V;

Umi = tensiunea masurata invers, in V;

Id = curentul direct, in A;

Ii = curentul invers, in A.

Figura 5.8. Schema montajului electric pentru determinarea continuitatii electrice si a rezistentei de contact R

P1 si P2 - materiale imbinate prin tehnologia cu ultrasunete;

ZC - zona de microimbinare cu ultrasunetes zona de contact;

A - instrument de masurare a curentului prin proba;

U - instrument de masurare a tensiunii;

R - reostat;

E - sursa de curent continuu

In vederea masurarii rezistentei s-a utilizat o metoda cu patru borne, in urmatoarele conditii experimentale:

-montarea electrozilor de tensiune s-a realizat cu un dispozitiv adecvat prevazut cu sistem de fixare a probei si a perechii de electrozi;

-in lipsa unor specificatii privind destinatiile specifice de utilizare a contactelor realizate prin tehnologia de sudare mentionata, punctele de masurare a tensiunii pe contact la trecerea curentului s-au ales astfel incat valoarea determinata sa fie cat mai reprezentativa;

-s-au utilizat borne de potential executate din alama, sub forma de varf de ac, conform CEI 60468:1974;

-s-a asigurat o distanta intre borna de potential si borna de curent corespunzatoare de minim 1,5 ori perimetrul sectiunii epruvetei;

-efectuarea determinarilor la valori bine determinate ale curentilor prin probe pentru reducerea la minimum a erorilor introduse prin imprecizia masuratorilor de tensiune corespunzatoare;

-cresterea numarului de masuratori pentru fiecare tip de contact pentru cresterea preciziei de determinare a valorii medii a rezistentei, atunci cand s-a dispus de un numar mai mare de probe de acelasi tip;

-majorarea valorii curentului de incercare, avand in vedere suprafata mare a contactelor, pentru cresterea valorii tensiunilor specifice in scopul cresterii preciziei la masurarea parametrilor electrici.

Dotarea minimala utilizata in acest scop este constituita din:

-sursa de curent continuu tip I 4102 M2x40V;

-voltmetru cu precizie de minim 0,02 V pentru

masurarea tensiunii de alimentare a montajului de masurare (voltmetru

electronic E 0303-

-voltmetru cu precizie dr minim 0,00002 V pentru masurarea caderii de tensiune pe

-contact (voltmetru electronic Solartron Schumberger 7066 Data store);

miliampermetru/ampermetru clasa de precizie minim 0,5 pentru masurarea curentilor prin circuitul de masurare (voltampermetru M 1107 clasa 0,2);

-rezistenta

decadica pentru curenti de pana la

-dispozitiv de fixare a probelor pentru metoda celor patru borne;

AMC-uri anexe: comparator, termometru.

Defectele materialelor metalice. Generalitati

Procesul tehnologic de elaborare a materialelor metalice este complex, in desfasurarea

acestuia intervenind o serie de factori care favorizeaza mai mult sau mai putin prezenta

discontinuitatilor in material. In functie de marimea, numarul si locul unde se gasesc situate, aceste discontinuitati intra, in unele cazuri, in categoria defectelor admise, iar in altele constituie defecte neadmise pentru produsul finit pentru care a fost elaborat materialul metalic respectiv.

Este cunoscut faptul ca prezenta discontinuitatilor in materialele metalice influenteaza

proprietatile mecanice ale acestora. Prezenta discontinuitatilor, este datorata:

- procesului de elaborare a materialului (turnare);

-procesului de fabricatie a pieselor (forjare, laminare, sudura, tratament termic etc.);

-functionarii, ca urmare a solicitarilor complexe la care este supus materialul.

Examinarea vizuala a materialului metalic pe diverse faze ale procesului tehnologic,

evidentiaza discontinuitatile suprafetei exterioare, in cazul in care acestea au o anumita marime.

Pentru a pune in evidenta insa, discontinuitatile din interiorul materialului metalic, acesta este supus (un lot de piese) prin sondaj, la incercari distructive, rezultatul acestor incercari permitand tragerea unor concluzii cu privire la calitatea unui intreg lot de piese.

Discontinuitatile in structura materialelor metalice din care sunt confectionate piesele, pot fi puse in evidenta si prin incercari nedistructive. Una din metodele de testare nedistructiva a materialelor metalice, curent utilizata in practica este metoda ultrasonica. Utilizarea cu succes a metodelor ultrasonice in evidentierea discontinuitatilor in structurile metalice ale pieselor este conditionata de cunoasterea provenientei, a formei sau a orientarii probabile a discontinuitatilor.

2. Principiul de baza al aplicatiei

Efectuarea unui control nedistructiv cu ultrasunete, consta in principiu, in transmiterea unor vibratii (unde) ultrasonice, produse de un generator de unde, in piesa care se examineaza

In piesa, aceste vibratii isi modifica intr-o oarecare masura forma, rezultatul obtinut fiind

vizualizat pe un ecran al unui instrument de masura si interpretat apoi de un operator. In vederea realizarii unui control nedistructiv eficient, este necesara indeplinirea urmatoarelor conditii:

-controlul cu ultrasunete al materialului, prevazut in documentatia tehnica, sa fie intr-adevar

metoda de investigare adecvata pentru determinarea anumitor defecte de material;

-echipamentele ultrasonice utilizate sa corespunda din punct de vedere tehnic si sa dispuna de

accesorii potrivite domeniului de lucru;

-operatorul sa posede cunostintele teoretice si practice necesare prelucrarii informatiilor

vizualizate.

De asemenea, despre materialul piesei examinate este important sa se cunoasca:

- daca se preteaza la examinarea cu ultrasunete;

-modul de propagare a fascicolului ultrasonic in piesa;

-natura defectelor presupuse, care urmeaza a fi puse in evidenta cu ajutorul ultrasunetelor.

PDF created with FinePrint pdfFactory Protrial version http://www.fineprint.com

3. Tendinte actuale in productia de echipamente utilizate pentru testarea ultrasonica a

materialelor

Echipamente ale firmelor de specialitate din intreaga lume sunt astazi folosite pe scara larga pentru testarea calitatii si sigurantei produselor:

-detectoare ultrasonice universale pentru defecte, cu folosire in regim mobil sau stationar;

-instrumente de masura pentru detectarea ultrasonica a grosimilor materialelor si testarea

duritatii acestora, puta nd fi utilizate si pe santiere, in regim mobil;

-sonde, accesorii si aplicatii software pentru o gama larga de instrumente de masura;

- instrumente pentru masurarea conductivitatii electrice a materialelor si a curentilor

turbionari din aceste materiale;

-instrumente pentru determinarea ada ncimilor fisurilor din materiale;

-sisteme integrate pentru testarea automata a semifabricatelor si produselor finite in timpul procesului de productie.

Gama variata de aparate produse in acest domeniu, a aparut ca o necesitate ceruta de

numeroasele cazuri particulare de masura si control inta lnite in practica si au in vedere tipul materialului testat (metal, plastic, fibra de sticla etc.), forma acestuia (plana, tubulara etc.) precum si

metoda de testare folosita (testare in regim stationar sau mobil).

Una din companiile care si-au consolidat puternic, pe piata mondiala, pozitia de producator de echipamente in domeniul defectoscopiei ultrasonice a materialelor metalice (si nu numai a acestora), este Krautkrä mer GmbH & Co din Germania. Aceasta companie produce la ora actuala o gama variata de aparate si accesorii pentru detectarea discontinuitatilor materialelor metalice sau a defectelor de alta natura. Calitatea acestor echipamente a fost atestata constant de catre Inspectoratul Tehnic German (TÜ V), inca din anul 1993 ca fiind concordanta cu standardele DIN EN ISO 9001-9002.

Sunt prezentate in continuare ca teva tipuri de aparate si accesorii utilizate in mod curent in defectoscopia ultrasonica, si ca teva din caracteristicile lor tehnice de baza.

Sistemul modular MIPA-LT (Modular Inspection System for Portable Area Scan). Este un sistem integrat de control, folosit in special pentru testarea automata a cordoanelor de sudura, completul fiind format din urmatoarele componente:

} un scanner cu urmatoarele posibilitati tehnice:

-posibilitatea de deplasare dupa doua axe (X-Y);

-cursa de scanare: X =

-viteza de scanare: max. 300 mm/s, cu o rezolutie

de

-dispozitiv pentru controlul servomotorului, programabil prin intermediul unei interfete

seriale;

} instrument ultrasonic tip USD 15, ava nd o interfata seriala si iesire pentru inregistrarea

rezultatelor masuratorilor;

} calculator PC Pentium, minim 133 Mhz, 16 Mb RAM. Este folosit pentru controlul scannerului si al instrumentului ultrasonic mentionat anterior si pentru stocarea si evaluarea datelor obtinute in urma masuratorilor.

Din categoria accesoriilor folosite in defectoscopia ultrasonica, sondele sunt deosebit de

importante. Cele mai multe tipuri sunt sonde de contact, avand un varf care vine in contact direct cu piesa sau materialul controlat. Pentru analizarea partilor componente ale unor piese avand pereti cu grosimea mica, sondele pot fi echipate cu un invelis special din plastic (linie de intarziere), in vederea receptionarii cu o anumita inta rziere a undelor reflectate de materialul controlat.Din aceasta categorie, tipurile de sonde utilizate frecvent in practica, sunt:

PDF created with FinePrint pdfFactory Pro trial version http://www.fineprint.com

Tipul sondei Tipul liniei de intarziere

Grosimea peretelui materialului pieselor din seria respectiva

CLF

1 CLFV 1 <

CA

214 N 15 K 4 3-

H

2 K N 20 K 5-

K

1 SM N

K 0,5 SM N

Acest tip de sonde sunt preferate in situatia amintita anterior, datorita faptului ca au o

rezolutie imbunatatita fata de sondele clasice.

Echipamente si instalatii de laborator performante:

Echipament complet de control cu radiatii: Aparat Roentgen, Seifert - Germania, echipament complet pentru prelucrarea filmelor radiografice, camera obscura, instalatie de uscare a filmelor, negatoscoape, densitometru, instrumente de masurare a intensitatii radiatiei, cataloage si colectii de radiografii etalon, accesorii: penetrametre, filme, solutii pentru prelucrarea filmelor etc.

Echipament complet pentru controlul cu lichide penetrante: seturi de lichide, NAMICON, ARDROX etc., sistem de iluminare in domeniul ultraviolet, banc de lucru dotat cu boiler pentru apa calda, sistem de uscare cu aer cald, etaloane Miller.

Echipament complet pentru controlul cu pulberi magnetice: sistem de magnetizare cu jug si cu electrozi, pulberi magnetice fluorescente, sistem de iluminare in domeniul ultraviolet, banc de lucru specializat, sonde de verificare.

Echipament complet pentru controlul ultrasonic: defectoscoape analogice si digitale US, USIP11 -Krautkraemer-Germania, SONATEST - Anglia, USD 10-Krautkraemer-Germania, etaloane si toate accesoriile necesare

Echipament complet pentru controlul cu curenti turbionari: NAMICON - Italia.

Echipament de control prin analiza emisiei acustice: NAMICON- Italia

Retea de calculatoare Pentium, legatura Internet, server, carti de specialitate, standarde rom�nesti si internationale

Bibliografie:

[1] Facaoaru Ioan, Masurari si control cu ultrasunete, Bucuresti, Editura Tehnica, 1965.

[2] Dumitras C., Popescu I., Bendic V., Ingineria controlului dimensional si geometric in

fabricarea masinilor, Bucuresti, Editura Tehnica, 1997.

[3] J, Krautkrämer H, Ultrasonic Testing of Materials, Springer Verlag, Berlin, 1975.