|

|

|

Miniroboti - Modalitati de realizare a comenzilor

1. Modele de actionare

1.1. Pendulul invers

In acest subcapitol sunt prezentate principiile fundamentale ale unui pendulul invers. Acest domeniu acopera mai multe aspecte, cum ar fi cel fizic, electric si matematic. Pendulul invers este un experiment clasic care este des utilizat in teoria sistemelor de control. Acest experiment particular este unul dintr-o serie de experimente ale miscarii liniare dezvoltat cu ajutorul Quanser-ului.

Cu ajutorul experimentului pendului invers se pot demonstra multi algoritmi software de control pentru a conduce comportamentul componentelor hardware externe. In acest experiment se considera doua componente hardware: un carucior si o tija pendul.

Caruciorul este montat pe un o sina si echipat cu un motor de curent continuu. Acesta angreneaza sina prin doua angrenaje dintate si cu pinioane. Un angrenaj angreneaza motorul pe sina si dirijeaza caruciorul. Celalalt angrenaj contine un potentiometru care masoara pozitia caruciorului pe sina. Motorul primeste o tensiune de intrare de la o sursa de putere. In timp ce amplitudinea tensiunii controleaza viteza de miscare a caruciorului, semnul tensiunii seteaza directia acestuia. Tija pendul este montata pe carucior printr-un potentiometru cu o axa de rotatie care este perpendiculara pe carucior. Potentiometru masoara ungiul tije relativ cu axa verticala.

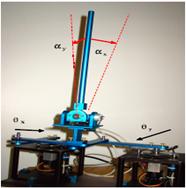

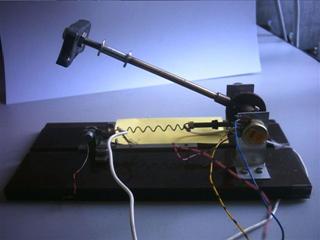

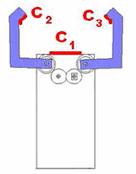

Fig 1.1. Pendulul invers

Sistemul va functiona ca o persoana care incearca sa mentina o bara in pozitia verticala pe palma mainii sale. Diferenta consta in faptul ca bara este intr-un spatiu tridimensional, in timp ce pendulul este intr-un spatiu liniar. Atunci cand tija se misca intr-o directie, algoritmul de control va incerca sa miste caruciorul tot in acea directie. Este evident faptul ca, deoarece pendulul continua sa se balanseze atunci cand caruciorul se misca, este necesar ca acesta sa urmareasca pozitia tijei. Pentru furnizarea pozitiei caruciorului si a tijei se pot folosi potentiometre. Algoritmul va primi aceste intrari si va decide ce traiectorie trebuie sa urmeze caruciorul si cat de repede sa se miste acesta.

Termenul de "stare sigura" este utilizat pentru a caracteriza starea fizica a experimentului. Intelesul acestei expresii aplicata pendulului invers este definita de orice pozitie a combinatiei carucior si pendul in care controlerul poate mentine pendulul intr-o pozitie verticala. In acest caz, pozitia este decrisa ca un moment de timp al sistemului care include unghiul si viteza unghiulara a pendulului, precum si pozitia si viteza liniara a caruciorului. Evident ca exista situatii in care controlerul nu poate mentine pendulul in pozitia verticala, iar acest fapt denota o stare incerta. De exemplu, unghiul pendulului poate depasi limita maxima sau caruciorul depaseste sina disponibila. Chiar daca aceste fluctuatii sunt prezente la pendul, o stare sigura este mentinuta atata timp cat controlerul poate pastra pozitia verticala a pendulului.

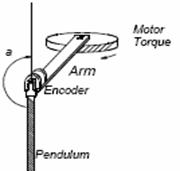

1.1.1. Miscarea de rotatie a pendulului invers

Descrierea sistemului

Pendulul invers cu miscare de rotatie contine un sistem de motor de rotatie (SRV-02) care conduce un angrenaj de iesire independent care este prevazut cu un potentiometru. Bratul rotativ al pendulului este montat la iesirea angrenajului. Pe terminalul bratului pendulului este o articulatie care contine un encoder. Pendulul este atasat acestei articulatii.

Fig 1.2. Mecanismul SRV 02

Potentiometrul masoara rotatia bratului, in timp ce encoderul masoara rotatia pendulului. Potentiometrul nu are opriri fizice, dar masurarea are o discontinuitate. Domeniul maxim care poate fi masurat cu potentiometru este de 352 de grade. Pe de alta parte, unghiul pendulului este masurat cu ajutorul encoderului, astfel incat rotirile care pot fi masurate sunt efectiv nelimitate.

Scopul acestui experiment este de a proiecta un controler care sa porneasca atunci cand pendulul este pozitionat in jos, sa il ridice si ss il mentina in aceasta pozitie.

Asamblarea

Acest experiment este realizat cu SRV-02 intr-o configuratie cu raport de transmisie a angrenajului mare, asa cum se poate vedea in figura urmatoare:

Fig 1. Configuratia cu raport de transmisie mare

Se ataseaza bratul pendulului la angrenajul central al SRV-02 utilizand doua suruburi de alama.

Calibrarea

Se detaseaza setul de suruburi de angrenajul cu potentiometru al SRV-02, asa cum se vede in figura de mai sus. Se cupleaza cu un cablu cu sase pini SRV-02 cu cutia Qiuck etichetata S1&S2. Se porneste modulul de putere si se masoara tensiunea la postul S1 relativ cu terminalul solului. Aceasta este tensiunea potentiometrului. Se roteste bratul pendulului astfel incat sa se atinga masura de zero a SRV-02.

Utilizand o surubelnita micuta, se roteste axul potentiometrului in timp ce bratul ramane pozitionat pe pozitia de zero si se masoara tensiunea pe S1. Se ajusteaza pozitia axului potentiometrului astfel incat atunci cand armul este pe pozitia de zero, tensiunea masurata sa fie in jur de zero volti (± 0,1 V). De mentionat ca acest lucru se poate intalni in doua pozitii.

Fig 1.4. Calibrarea sistemului

Una dintre ele este gresita: se poate masura zero volti fie atunci cand cursorul potentiometrului este la mijlocul domeniului, lucru care este corect, fie atunci cand cursorul nu atinge nimic. Pentru a fi sigur ca se atinge voltajul zero corect, se roteste putin spre stanga si dreapta pentru a asigura o masurare continua. Nu trebuie depasite tensiuni de +5 sau -5 volti. La tensiunea zero se fixeaza setul de suruburi. In acest moment, sistemul este calibrat.

Montarea

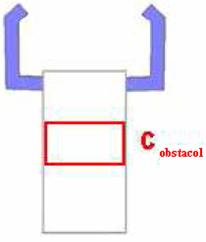

Se monteaza sistemul pe o platforma fixa astfel incat pendulul sa se balanseze in fata fara a avea vreo colezoiune cu nici un obiect. Se ataseaza SRV-02 pe platforma utilizand o clama C care poate fi obtinuta din orice rest hardware.

Testarea

Testarea fizica a experimentului cu pendulul invers se bazeaza pe codul Quanser-ului care contine un astfel de experiment. In implementarea acestuia, exista doi algoritmi de control, un controler al sinusoidei si un controler al pasului patratic. Utilizatorul poate sa configureze sistemul de operare utilizand doar unul din aceste controlere sau sa alterneze cele doua. Mai mult, unul poate manipula mai multe intrari ale sistemului ca efect al operatiei experimentului incluzand frecventa de esantionare, viteza pantei, si pozitia zero a caruciorului si pendulului. Cei doi algoritmi de control utilizati au fost manipulati si experimentati pentru a studia eficacitatea in mentinerea pendului intr-o stare sigura, si s-a observat ca primul algoritm este capabil sa recupereze si sa mentina mai bine starea sigura in pozitie verticala a pendulului, in timp ce cel de-al doilea este capabil sa realizeze aceleasi lucruri, dar nu este asa rapid ca primul. Introducerea unei erori integrale in formula creaza mai multe perturbatii ale pendulului in ambele cazuri.

Pentru comincarea cu hardware-ul sistemului, pendulul si caruciorul transmit fiecare cate o intrare la controler, cum ar fi unhgiul si respectiv pozitia. Controlerul utilizeaza aceste date pentru a determina miscarea viitoare a caruciorului astfel incat acesta sa mentina pozitia verticala a pendulului, prin transmiterea unei tensiuni la motorul caruciorului astfel incat acesta sa se miste in maniera necesara.

Experimentul cu pendulul invers demonstreaza a fi un veritabil instrument pentru testarea algoritmilor de control in mediul de laborator. Multe dintre cele mentionate aicinu sunt foarte dificile de inteles, in special atunci cand acestea sunt demonstrate prin vederea experimentului in actiune. Obtinerea reprezentarii matematice pot fi logic obtinute prin ecuatii simple din fizica si teoria controlului. Prin intelegerea logica a controlerelor, utilizatorii le pot imbunatatii sau chiar sa dezvolte altele noi.

1.2. Controlul automatizat a unui pendul invers

In cele ce urmeaza se va propune simularea si implementarea unui control automatizat al unui pendul invers cu o singura legatura cu unu sau doua grade de libertate. Problema pendulului invesat consta in balansarea unei tije cu o greutate pozitionata in partea superioara reprezentand un sistem instabil, dinamic si puternic neliniar. Rezolvarea acestei probleme consta in identificarea parametrilor sistemului static, parametrilor inversi si dezvoltarea unui model al controlerului.

In continuare se prezinta o propunere de proiectare, construire si testare a unei platforme fizice care contine un sistem de pozitionare XY care sa sustina tijea in sus cu doua grade de libertate, senzori pentru feedback, un controler si o interfata hardware. Aparatura propusa are versatilitate si potential pentru a fi utilizata pentru a explora mai multe varietati ale problemei pendulului invers. De exemplu, prin acest lucru se poate compara diferiti algoritmi care rezolva aceasta problema, variatia parametrilor cum ar fi lungimea tijei, numarul de legaturi ale tijei si numarul gradelor de libertate ale fiecarei legaturi. De asemenea se poate utiliza ipentru a scoate in evidenta limitarilor care apar intr-o solutie teoretica, fata de cea fizica.

Prin intermediul acestui studiu se urmareste intelegerea clara a principiilor de baza a teoriei controlului neliniar si subtilitatile controlului digital. Cunostintele in aceste domenii au numeroase si directe aplicatii in robotica, reabilitate medicala, proiectarea protezelor, controlul rachetelor si multe altele. Mai mult, echipa noastra de cercetare este motivata in implementarea unui astfel de sistem ca un potential instrument de cercetare in laboratorului de teorie a controlului din cadrul Universitatii din Craiova.

Platforma cu un singur grad de libertate

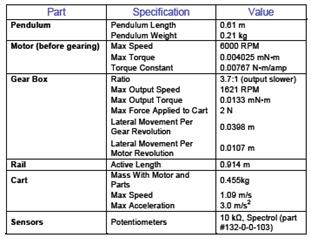

Platforma pendul invers cu un singur grad de libertate contine o sina dintata care este utilizata de un motoras care propulseaza lateral pendulul. Pozitia unghiulara a pendulului este sesizata printr-un potentiometru, care este mentat direct pe axa de suport a pendulului la baza acestuia. Pozitia laterala a bazei pendulului este sesizata printr-un potentiometru similar atasat motorasului. Specificatiile platformei cu un singur grad de libertate sunt prezentate in tabelul urmator:

Tabel 1.1

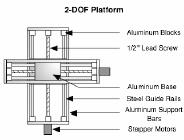

Platforma cu doua grade de libertate

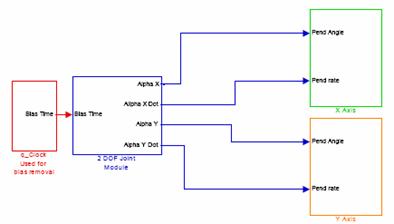

Proiectarea sistemului de pozitionare este ilustrata schematic in figura care urmeaza:

Fig 1.5. Sistemul de pozitionare

Acesta contine un sistem de doua sine ortogonale. Baza pendulului utilizeaza o articulatie universala similara cu cea din figura de mai jos:

Fig 1.6. Articulatie universala

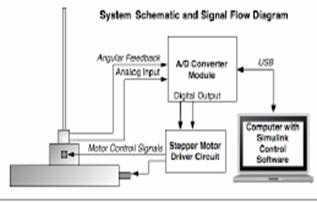

Acesta proiectare permite pendulului sa se miste liber in doua directii independente, si faciliteaza masurarea cu acuratete a pozitiei unghiulare a pendulului in ambele directii. Pozitia unghiulara poate fi masurata de un potentiometru atasat direct de fiecare terminal al axelor bazei. Pentru miscarea bazei in planul XY se pot utiliza motorasele pas cu pas. Pozitia bazei se va determina prin contorizarea numarului de impulsuri emise de motorasele pas cu pas. In figura care urmeaza este reprezentat schematic un sistem de control complet:

Fig 1.7. Reperezentarea schematica a sistemului pendul invers

Mecanismul de conducere

Pentru balansul pendulului pe doua grade de libertate, platforma cu doua grade de libertate trebuie sa fie capabila sa mentina aceeasi acceleratie si viteza a bazei ca si la platforma cu un grad de libertate. Pentru a estima torul necesar al motorasului pentru a atinge aceste acceleratii este necesara estimarea greutatii componentelor mobile ale platformei. Dupa consultarea mai multor cataloage, s-a estimat ca masa bazei, pendulului si sina superioara nu trebuie sa depaseasca 1,5 kg. Pentru a accelera aceasta masa cu 3 m/s este necesara o forta laterala de 4,5 N generata de un tor aproximativ egal cu 20 Nmm.

Miscarea laterala a bazei pendulului se obtine utilizand motorase pas cu pas care vor actiona direct sinele ortogonale. Viteza maxima necesara pentru balansul pendulului nu trebuie sa depaseasca 1,3 m/s, ca si in cazul platformei cu un grad de libertate. sub aceste conditii, este necesar ca motorasele sa execute 52 de rotatii/sec. Un motoras cu rezolutia de 150 per pas necesita o ratie minima a pasului de 1248 pasi/sec. Aceasta rezolutie furnizeaza suficienta infurmatie despre localizarea bazei, care se misca lateral cu 1,06 mm per pas.

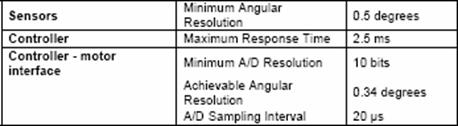

Pozitia unghiulara a pendulului este mult mai importanta pentru informatia de feedback utilizata de controler. Pentru un control reusit este necesara o rezolutie unghiulara de 0,50. Se considera doua optiuni de senzori unghiulari: cititoare optice si potentiometre, ambele putand fi montate direct pe axa de rotatie a articulatiei universale care formeaza baza. Datorita costurilor, varianta optima este cea de utilizare a potentiometrelor. Se poate utiliza un potentiometru de 352 de grade, care are o rezolutie de rotatie de 0,340 pe intervalul de cuantificare. Semnalul la ratia de zgomot a acestui senzor poate fi imbunatatita prin suplimentarea unei scale largi a tensiunii potentiometrului.

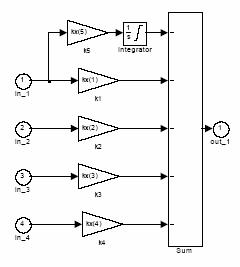

Controler

Acest controler va fi implementat in Simulink pe un PC P3 cu procesor de 1,1 GHz. Un controler similar a fost implementat utilizand un procesor 386 demostrand ca aceasta alegere este adecvata. S-a raportat ca raspunsul in timp a controlerului nu ar trebui sa depaseasca aproximativ 2,56 ms. De aceea, semnalul de intrare trebuie sa fie discretizat, digitizat, procesat, iar semnalul de iesire trebuie sa fie generat in aceasta perioada.

Tabel 1.2

Interfata controler-motor

Intefata controler-motor va necesita ca semnalele de control de la PC sa fie dirijate catre motoarele pas cu pas, iar pozitia unghiulara analogica sa fie dirijata catre PC dupa conversia analog/digitala. Acest lucru poate fi efectuat de un modul de convertire analog/digitala cu o perioada de esantionare de 20μs. S-ar putea sa fie necesar ca iesirea modulului digital sa fie convertita intr-o secventa de pasi adecvata ca intrare a motoarelor. Tabelul urmator prezinta toate specificatiile mentionate mai sus:

1. Pendulul invers bidimensional

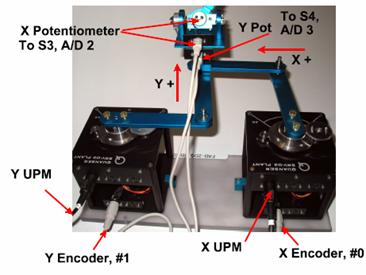

Asamblul robotului bidimensional si montarea dispozitivului de fixare este prezentata in urmatoarea figura:

Fig 1.8. Pendulul invers bidimensional

Pentru acest caz este de remarcat directia conectorilor. Cu aceste conexiuni, conectorii plasati in partea superioara primesc masuratori de la potentiometrele plasate pe dispozitivul de fixare care este conectat pe directia axelor X.

Scopul acestui experiment este de a proiecta un controler care sa stabilizeze pendulul pe directia verticala si sa mentina legaturile robotului bidimensional aproape de pozitia de zero.

Modelul in bucla deschisa

Chiar daca se poate obtine un model neliniar complet, se poate dezvolta un controler simplu in care se poate presupune ca cele doua axe ale pendulului sunt axe decuplate.

Aceasta inseamna ca se presupune ca sistemul nu va devia prea mult fata de pozitia de zero, care ar cauza cuplarea celor doua axe. De asemenea, se va presupune ca motorasul X va controla pendulul numai pe directia X, in timp ce motorasul Y va controla pendulul pe directia Y. Aceasta presupunere este adevarata numai in cazul unghiurilor mici.

Modelul este obtinut utilizand formularea Lagrange. Aceasta metoda este utilizata pentru determinarea energiei cinetice si cea potentiala ale sistemului. Dupa determinarea ecuatiilor dinamice se poate obtine un model linear utilizand liniarizarea in jurul punctului de repaus.

Odata modelul liniar obtinut, se pot substitui parametrii sistemului si se poate obtine un model liniar in jurul punctului de repaus.

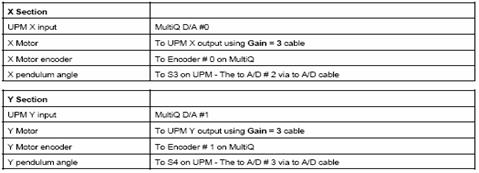

Asamblul sistemului si descrierea cuplarii sunt prezentate in figura de mai jos:

Tabel 1.3

Fig 1.9. Ansamblul sistemului

Controlerul este implementat utilizand WinCon si Simulink. Unghiurile pendulului sunt masurate utilizand doua canale analogice. Acest lucru va asigura ca unghiul zero este masurat cu erori minime atunci cand se porneste controlerul. De notat faptul ca, controlerul trebuie sa inceapa cu bratele in pozitia de zero, iar pendulul trebuie sa fie mentinut in sus.

a)

b)

Fig 1.10. a) si b) Cuplarea la Quanser

Fig 1.11. Reprezentarea controlerului

Fiecare motoras este controlat independent datorita proiectarii controlerului ca fiind unul decuplat. Ecuatiile inverse pentru fiecare motoras sunt:

Vx=-KX

Vy=-KY

Fig 1.12. Bucla de control

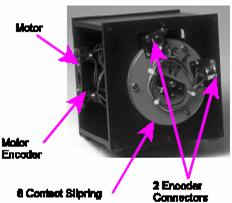

1.4. SRV03- Mecanism de rotire prin conducere directa cu glisare

SRV03 este un modul ce contine un motoras de rotatie cu conducere directa care este echipat cu un inel de glisare la iesire. Modulele care se pot atasa pot fi de tip encoder sau potentiometre. Numai semnalele de la encodere pot fi directionate prin inelul de glisare. Toate modulele de pe SRV02 si SRV02-E pot fi utilizate in conjunctie cu SRV0

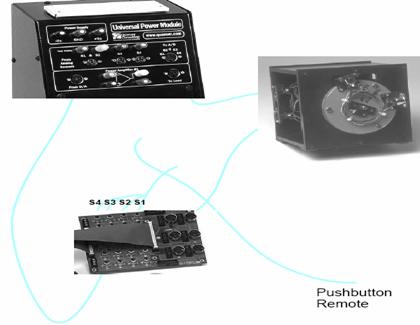

SRV03 este dirijata printr-un amplificator UPM-2415-PWM care este disponibil utilizand butonul de pe comanda.

Fig 1.1 SRV 03

Conectarea sistemului este prezentata in figura urmatoare:

Fig 1.14. Conectarea sistemului intreg

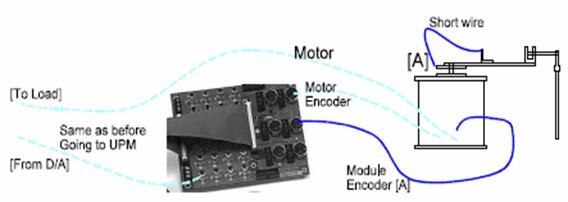

Utilizarea SRV03 pentru modulul pendulului invers

Modulul pendulului invers este prezentata in figura urmatoare:

Fig 1.15. Modulul pendul invers

Prin atasarea modulului la placa de iesire SRV03 se poate realiza un experiment al carui obiectiv este de a balansa pendulul pe directia verticala si de a-l mensine pe aceasta directie.

Asamblu si conectarea

Se monteaza bratul pendului la placa de iesire a SRV-03 fixand cele 2 suruburi. Fixati baza SRV-03 la baza albastra de suport. Se fixeaza baza albastra pe o platforma.

Fig 1.16. Fixarea SRV03 pe o platforma fixa

Fig 1.17. Sistemul pendul

Se ataseaza un cablu scurt cu 5 pini de la conectorul encoderului la conectorul encoderului etichetat A montat pe inelul de glisare. Se ataseaza un cablu de la encoderul A de pe baza SRV03 la canalul encoderului #1 de pe terminalul MultiQ. Se monteaza sistemul pe o platforma fixa astfel incat pendulul sa se balanseze in fata si sa nu existe coleziuni cu nici un obiect in timpul balansului. Se fixeaza placa bazei pe platforma utilizand un fixator C care poate fi obtinut din orice rezerva hard.

Fig 1.18. Cuplarea sistemului pendul

Proiectarea sistemului de control

Controlerul contine doua parti importante. Una este controlerul de ridicare, in timp ce cea de-a doua este controlerul de balans. Controlerul de ridicare va oscila bratul pana cand acesta atinge o energie suficienta in pendul care este aproape ridicat moment in care controlerul de balans se activeaza si este utilizat pentru a mentine pendulul pe directie verticala.

Fig 1.19. Balansul pendulului: jos-sus (stanga) si sus-sus (dreapta)

Controlul pentru ridicare va controla in special pozitia bratului pentru a destabiliza pozitia in jos. Controlerul de balans jos-sus cat si cel sus-sus este un controler de stare pe reactie proiectat utilizand LQR pe sistemul la care s-a adaugat un integrator pentru a compensa erorile de stare incerte.

1.5. Platforma "QUANSER ROTARY SERIES OF EXPERIMENTS"

Seria de platforme experimentale oferita de Quanser pentru studiul elementelor de rotatie cuprinde: elemente de actionare de tipul servomotoarelor de curent continuu, diverse articulatii sau legaturi flexibile, precum si diverse solutii pentru studiul pendulului invers. In continuare se vor prezenta succint echipamentele utlizate pentru studiul experimental al acestor sisteme discutandu-se despre modulul de alimentare, "Universal Power Module" (UPM) oferit de Quanser, despre sistemul de actionare de tip servomotor de curent continuu din componenta sistemelor analizate din aceasta serie, precum si de interfata DS1104 Quanser.

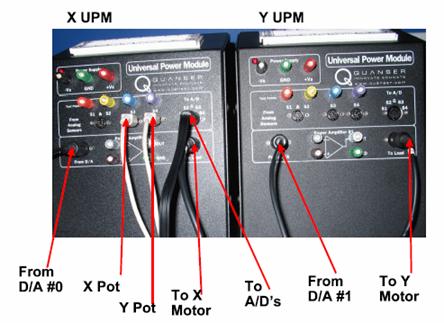

Modulul de alimentare "Universal Power Module" (UPM)

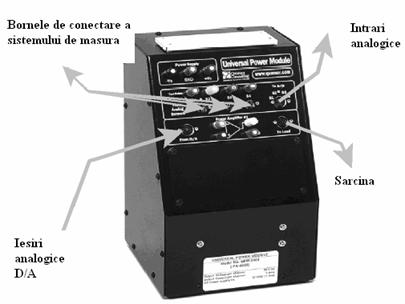

Acest modul este prezentat in figura care urmeaza in care se pot identifica:

Fig 1.20. Modul de putere universal

Zona "From Analog Sensors": aceasta zona contine bornele de conectare ale intrarilor de la senzori (potentiometre, tahometre sau oricare alt tip de traductoare) ce transforma practic o marime fizica (unghi sau temperatura) intr-un semnal de tensiune. Pentru a concenta UPM-2405 la sistemul experimental se utilizeaza cabluri Mini Din pe 6 pini. Cablul prezentat in centrul figurii este denumit "analog sensor canble". Idea generala a acestor puncte de conexiune este aceea de a prelua semnalele si de a le conecta intern la conectorii intrarilor analogice, ale "To A/D". Acest modul dispune doar de 4 intrari de la senzori analogici (S1-S2) si astfel de 4 intrari analogice.

Zona "To A/D": Acest conector utilizeaza cabluri tip 5 Pin Din-stereo/ 4xRCA pentru a conecta cele 4 intrari analogice la card-ul dSPACE. Terminatia de tip RCA a cablului se conecteaza la placa de achizitii de date, in timp ce terminatia de tip 5 Pin Din-stereo a cablului se conecteaza la modulul de alimentare.

Zona "From D/A": Acest conector utilizeaza cabluri de tip 5 Pin Din-mono/RCA pentru a conecta o singura iesire analogica la cardul dSPACE. Similar terminatia de tip RCA a cablului se conecteaza la placa de achizitii de date, in timp ce terminatia de tip 5 Pin Din-mono a cablului se conecteaza la modulul de alimentare.

Zona "To Load": Aceasta borna utilizeaza cabluri 6pin DIN/ 4pin DIN, si conecteaza un amplificator de pe modul cu actuatorul (sistemul de achitionare) al elementului studiat. Deasemenea prin aceasta conexiune se alimenteaza si se transfera intrarea de control analogica sistemului.

Tensiunea de alimentare furnizata de modul UPM-2405 este de aproximativ 12V.

Interfata Quanser DS1104

Interfata Quanser DS1104 este prezentata in figura de mai jos si prezinta urmatoarele caracteristici:

Fig 1.21. Interfata Quanser DS1104

8 intrari analogice (in partea de stanga sus a figurii)

8 iesiri analogice (in partea de dreapta sus a figurii)

20 de porturi I/O

De asemenea, in mijloc, in partea stanga a figurii, se pot observa doi conectori de 5 pini si alti doi conectori. Acestia sunt pentru encoderi. In cazul uitlizarii unui Quanser conectarea directa la encoderi se face utilizand cablurile cu 5 pini. Encodurii sunt encoderi care genereaza doua unde patratice care sunt cu 90 de grade in afara fazei. Cele doua semnale (A si B) sunt conectate la un numarator care contorizeaza tranzitia intre semnale. In acest caz, un encoder care genereaza 1000 de impulsuri per rotatie va genera 4000 de numarari per rotatie.

In partea dreapta a figurii in mijloc, exista 2 conectori SCSI 3, notati cu P1A si P1B, utilizati pentru interfata dintre DS1104 cu cardul de date dSPACE.

In final, in partea de jos a figurii, doua mufe, una pentru iesirile PWM, iar celalta pentru PWM in 3 faze. Alte doua, etichetate cu J6 si J7 sunt utilizate pentru SPI/Capture si respectiv RS-232.

Conexiunile motorului de curent continuu

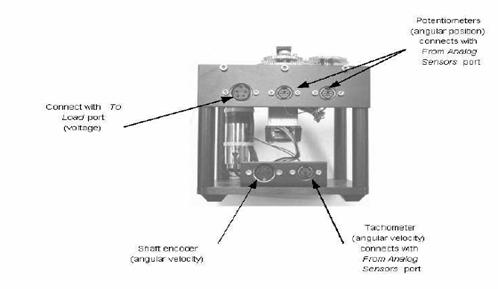

In figura care urmeaza este prezentat modul de conectare a sistemului motor de curent continuu utilizat pentru "seriile de rotatie" a Quanserului. "Seriile de rotatie" sunt SRV-02ET.

Fig 1.22. SRV-02ET

Descrierea acestui motor se poate gasi pe internet la pagina http://www.quanser.com/:

Se monteaza un motor de curent continuu de inalta calitate intr-un cadru solid de aluminiu. Motor conduce un angrenaj Swiss 14:1 ale carei iesiri conduc un angrenaj extern. Angrenajul motorului dirijeaza un mecanism atasat la o bara independenta la iesire care se roteste intr-un bloc de tip bila de aluminiu. Bara de la iesire este echipata cu un encoder. Cel de-al doilea angrenaj de pe bara conduce un mecanism fara bataie cuplat la un potentiometru de precizie. Potentiometru este utilizat pentru masurarea unghiului de iesire. Raportul mecanismului externn poate fi modificat de la 1:1 la 5:1 utilizand angrnaje diferite. Sistemul sustine doua sarcini inertiale pentru a examina efectul modificarii inertiei in cazul msurarii performantei in bucla inchisa. Cadrul patratic permite montaje care sa se rotesca in jurul axei verticale sau orizontale.

Asa cum se poate vedea in figura care urmeaza, pentru cuplarea SRV-02ET exista 5 conectori in partea din spate a motorului. De asemenea, exista trei categorii de senzori: potentiometru care poate masura pe doua cai, encoder care are conectori cu 5 pini si tahometru care are conectori cu 6 mini pini. Pentru masurarea vitezei sistemului se va uitliza tahometru, iar pentru pozitie se va utiliza encoderul deoarece are o mai mare precizie decat potentiometrul. Tahometrul trebuie sa fie cuplat direct la modul de putere universal utilizand cabluri de senzori analogici, iar encoderul trebuie cuplat la cardul de interfata DS1104.

Fig 1.2 SRV-02ET

Motorul poate fi utilizat in doua configuratii: una cu raport de transmisie al angrenajului mic atunci cand este utilizat in experimente de control al pozitiei, si una cu raport de transmisie mare atunci cand se cupleaza alte elemente, cum ar fi, articulatie, pendul, etc. aceste doua configuratii sunt prezentate in figurile care urmeaza.

Fig 1.24. Configuratia cu raport de transmisie mic

Fig 1.25. Configuratia cu raport de transmisie mare

1.6. Studiu experimental al unui sistem actionat cu actuatori cu memoria formei

Practic comportamentul SMA coincide situatiilor in care nu se poate elabora un model matematic prin metode analitice, datorita faptului ca nu se cunosc anumiti coeficienti de dependenta ce apar in ecuatiile de stare sau elaborarea modelului este extrem de dificila. In acest caz se utilizeaza metode analitico-experimentale bazate pe raspunsul sistemului la semnale tipice (trepta, rampa, semnale periodice), aproximarea functiei de transfer avand forme tipice pe baza raspunsului.

In literatura de specialitate exista diverse solutii privind controlul sistemelor actionate cu materiale cu memoria formei, dinamica neliniaritatile caracteristice unor astfel de sisteme fiind tratate atat prin tehnici conventionale cat si neconventionale. Experimentele si testarea solutiilor propuse sunt realizate atat in bucla deschisa cat si bucla inchisa.

Sinteza unor controlere pentru reglarea sistemelor neliniare necesita in general un model precis. In absenta unui astfel de model o etapa esentiala in obtinerea ulterioara a unui control adecvat este aceea de determinare a caracteristicilor sistemului. In practica, este probabil ca adesea intrarea in modelul de histerezis sa nu fie accesibila, si astfel iesirea poate fi "ascunsa" intr-o oarecare masura.

Experimentele in bucla deschisa in domeniul timp au fost realizate cu scopul de a determina proprietatile intrinseci ale actuatorului. Dupa anumite investigari si simulari suplimentare s-a concluzionat faptul ca pentru a explica rezultatele raportate, nu este necesar sa se considere in toata complexitatea lor problemele ridicate de modelarea si determinarea histerezisului prezent in comportamentul actuatorului SMA, iar sistemul de condus este redus si aproximat ca un sistem de ordinul I, in care media dintre constanta de timp in faza de incalzire si constanta de timp in faza de racire a actuatorului este considerata a fi paramentru incert.

Timpul de raspuns al sistemelor actionate cu actuatori cu memoria formei depinde puternic de transferul de caldura, care poate fi ajustat in functie de curentul de intrare. Cu cat curentul aplicat este mai mare, temperatura creste mai rapid, si implicit raspunsul devine mai rapid. Dupa ce aliajul atinge temperatura de start a starii austenita, acesta are un comportament liniar. Acest efect in anumite abordari din literatura este aproximat ca un timp de intarziere.

Viteza de contractie a actuatorului este pe de alta parte dependenta si de restrictiile impuse valorilor curentului aplicat pentru incalzire in scopul evitarii pierderii proprietatilor firului sau chiar distrugerii acestuia. Viteza de relaxare este si aceasta constransa sever de rata de racire.

Pentru protectia firului s-a determinat un curent de iesire de 1.8 Amp, iar valorile marimilor implicate in procesul de control au fost determinate proportional cu aceasta valoare maxima. Curentul de comanda este furnizat de catre un amplificator de curent controlat in tensiune emis de sursa dipozitivului Quanser utilizat pentru interfatarea sistemului real cu mediul de comanda simulink.

Timpul de raspuns al actuatorului SMA reprezinta o caracteristica critica necesitand o analiza atenta si optimizare in vederea crearii unor aplicatii competitive.

Metodologia si tehnicile utilizate echipamente, software

Daca in paragrafele anterioare s-au prezentat si detaliat pe larg aspecte legate de metodologia si tehnicile ce vor utilizate in lucrare in aceata sectiune se vor descrie aspectele legate de intrumentatia, echipamentele si software-ul utilizat.

Sistemul simplu (o singura cupla de rotatie actionata cu un fir de SMA) ales pentru studiul experimental este totusi relevant in domeniul aplicatiilor robotice. Un astfel de sistem poate fi intalnit atat in componenta bratului robotilor atropomorfici sau tentaculari, in cofiguratiile anumitor tipuri de maini robotice (interfalange) cat si in structura piciorului anumitor roboti pasitori.

Actionarea acestui

sistem este realizata de un piston electric de tipul celui din figura

unrmatoare elementul principal fiind constituit dintr-un resort cu memoria

formei.

Actionarea acestui

sistem este realizata de un piston electric de tipul celui din figura

unrmatoare elementul principal fiind constituit dintr-un resort cu memoria

formei.

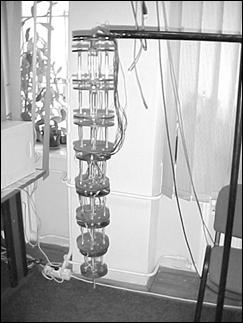

Fig 1.26.

Studiul experimental pentru actuatorul SMA se va realiza pe un sistem constituit din:

Fig 1.27.

Fig 1.28.

Fig 1.29.

Studiul experimental al elementului de actionare cu memoria formei va fi realizat de asemenea prin integrarea unei serii de astfel de elemente intr-o structura hiperredundanta. Configuratia mecanica tentaculara utilizata pentru studiul si testarea rezultatelor teoretice este propusa si dezvoltata in cadrul Laboratorului de Robotica al Facultatii de Automatica, Calculatoare si Electronica.

In figura care urmeaza este prezentat modelul bratului tentacular cu actuatori SMA. Modelul propus are un desing extrem de simplu constand intr-o tija rigida cu rol de "coloana vertebrala" ce asigura deformarea manipulatorului.

Fig 1.30.

Bratul hiperredundant este un mecanism discret constituit dintr-o serie de elemente rigide, fiecare asigurand 2 grade de libertate. Actuatorii SMA sunt dispusi astfel incat sa asigure cele doua grade de libertate dar si rigiditatea structurii (platformele superioare sunt prevazute cu cate trei actuatori SMA in fiecare locatie in timp ce pentru cele inferioare este prevazut cate un singur actuator SMA per locatie). Pentru fiecare actuator rotatia este masurata prin traductoare rezistive.

Modelul matematic al actuatorului cu SMA

Actuatorul utilizat are ca element principal un arc de SMA, prezentat structural in figura de mai sus.

Structura particulara a robotului solicita cerinte constructive speciale:

Sarcina aplicata la o unitate particulara, este crescuta prin greutatea unitatilor inferioare, motiv pentru care fiecare unitate are un parametru individual ca; diametrele arcurilor de SMA, diametrul arcului interior si exterior, numarul de spire, lungime, sarcina aplicata, sarcina eliminata. Relatiile utilizate pentru evidentierea acestor parametrii sunt:

![]()

d - diametrul firului, ![]() - factorul de corectie

Whal,

- factorul de corectie

Whal, ![]() - stresul maxim de taiere,

- stresul maxim de taiere,

![]() - forta extinsa prin

arc (forta necesara)

- forta extinsa prin

arc (forta necesara)

![]()

![]() - numarul de spire,

- numarul de spire, ![]() - diferenta dintre incordarile

de taiere la temperatura joasa si ridicata,

- diferenta dintre incordarile

de taiere la temperatura joasa si ridicata, ![]() - cursa necesara

pentru arc

- cursa necesara

pentru arc

![]() - forta de revenire,

- forta de revenire, ![]() - modulul de taiere la

temperatura inalta,

- modulul de taiere la

temperatura inalta, ![]() - modulul de taiere la

temperatura joasa.

- modulul de taiere la

temperatura joasa.

Calculul numeric este simplu si poate fi usor de integrat intr-un instrument de calcul al actuatorului cu memoria formei.

Activarea electrica a actuatorului de SMA impune relatiile urmatoare pentru curent, temperatura si timpul de raspuns:

![]() - temperatura maxima,

- temperatura maxima, ![]() - diametru firului,

- diametru firului, ![]() - curentul electric,

- curentul electric, ![]() - forta necesara

- forta necesara

![]()

![]() - timpul de incalzire,

- timpul de incalzire,

![]() - coeficientul de incalzire,

- coeficientul de incalzire,

![]() - temperatura medie,

- temperatura medie, ![]() - temperatura mediului

ambiant,

- temperatura mediului

ambiant, ![]() - temperatura bratului

dupa incalzire

- temperatura bratului

dupa incalzire

![]()

![]()

![]()

![]() - timpul de racire,

- timpul de racire,

![]() - temperatura initiala

dupa racire,

- temperatura initiala

dupa racire, ![]() - temperatura mediului

ambient,

- temperatura mediului

ambient, ![]() - diametrul firului,

- diametrul firului, ![]() - temperatura de racire

a bratului,

- temperatura de racire

a bratului, ![]() - constanta de timp

pentru racire,

- constanta de timp

pentru racire, ![]() - temperatura de start

a martensitei.

- temperatura de start

a martensitei.

Se poate observa dependenta de timp atat a fortei cat si a incordarii necesare. Calculul electronic pentru incalzirea directa prin curent determina:

Primul necesar poate fi stabilit utilizand tabelele de descriere a materialului (Waram 1993).

Rezistenta este determinata utilizand expresiei urmatoare:

![]()

Tensiunea si puterea necesare rezulta din:

![]() ;

; ![]()

![]() - curentul in amperi;

- curentul in amperi; ![]() - tensiunea in volti;

- tensiunea in volti; ![]() - rezistenta in

Ω.

- rezistenta in

Ω.

In cazul utilizarii incalzirii prin modularea latimii impulsului, poate fi utilizata relatia urmatoare:

![]()

![]() - latimea impulsului

de curent constant,

- latimea impulsului

de curent constant, ![]() - timpul total al

ciclului.

- timpul total al

ciclului.

![]()

![]() - puterea medie pulsata

(puterea efectiva de curent continuu),

- puterea medie pulsata

(puterea efectiva de curent continuu), ![]() - curentul impulsului

aplicat,

- curentul impulsului

aplicat, ![]() - tensiunea impulsului aplicat,

- tensiunea impulsului aplicat, ![]() - rezistenta electrica.

- rezistenta electrica.

Determinarea caracteristicilor experimentale ale sistemului

Schema bloc pentru determinarea caracteristicilor experimentale ale sistemului cupla de rotatie actionata prin SMA este prezentata in figura urmatoare:

Fig 1.31.

Dupa cum s-a mentionat in paragrafele anterioare de prezentare a efectului materialelor cu memoria formei, aliajul din componenta actuatorului se poate gasi in doua faze depinzand esential de temperatura. In plus un fir cu memoria formei supus influentei unui stres, fie de natura elastica (resoarte dispuse antagonic actuatorului sma) fie de natura gravitationala (greutatea unei anumite sarcini sau incarcari) este capabil sa realizeze un deplasament (incordare) de revenire in timpul transformarii din faza martensita in faza austenita in procesul de incalzire. Utilizand aceasta proprietatea firul de SMA poate lucra sub sarcina in momentul in care este incalzit.

In scopul considerarii efectelor temperaturii si stresului asupra comportamentului materialului SMA, se poate defini faza de martensita a aliajului ca fiind constituita din doua componente:

![]()

- ![]() reprezinta componenta

obtinuta sub actiunea pur termica (austenita martensita). Din puct de vedere mecanic, crearea starii martenisita doar

sub efect pur termic nu produce o deformare (incordare) la nivel macroscopic,

reprezinta componenta

obtinuta sub actiunea pur termica (austenita martensita). Din puct de vedere mecanic, crearea starii martenisita doar

sub efect pur termic nu produce o deformare (incordare) la nivel macroscopic,

- ![]() reprezinta asa-zisa

faza martensita orientata determinata de o actiune mecanica externa (si anume

un stress, forta, induse) si care corespunde obtinerii unei deformari la nivel

macroscopic.

reprezinta asa-zisa

faza martensita orientata determinata de o actiune mecanica externa (si anume

un stress, forta, induse) si care corespunde obtinerii unei deformari la nivel

macroscopic.

Experimental acest fapt se evidentiaza prin compararea raspunsurilor sistemului la semnal treapta unitara pentru cazurile cand articulatia de rotatie este actionata cu si fara sarcina figura a (caracteristica experimentala a sistemul cu SMA fara sarcina), cu evidentierea timpilor de contractie si de relaxare ai actuatorului figurile b. (detaliu timp de contractie) si. c. (detaliu timp de relaxare) respectiv.

a)

b) c)

Fig 1.32.

Semnale de intrare treapta similare au fost aplicate articulatiei actionate prin aliaj cu memoria formei supusa unei sarcini. Compararea graficele rezultate pentru acelasi semnal de intrare dar sarcini diferite ofera cateva informatii interesante. Figurile asi b prezinta alura raspunsului actuatorului la aplicarea semnalului treapta de 1.5 in faza de contractie (detaliu timp de contractie sarcina 0,15 Kg, detaliu timp de contractie sarcina 0,30 Kg) pentru doua conditii diferite de sarcina.

a) b)

Fig 1.3

Timpul de raspuns este semnificativ mai mic in situatia in care articulatia este sub sarcina, in conditiile in care unghiul descris este acelasi.

Semnalul treapta a fost mentinut pentru o scurta perioada de timp pentru a analiza situatia in care articulatia era fara sarcina. S-a observat in urma acestui fapt slabirea (imbatranirea) contractiei la caderea in zero a semnalului.

Dupa cum era de asteptat, contractia este mai semnificativa si mai rapida pentru greutate mai mica, iar deteriorarea (slabirea) contractiei pentru semnal 0 este mult mai lenta pentru sarcini usoare. Pentru acelasi semnal de intrare contractia incepe mai devreme in caz unor sarcini mai usoare.

Acest efect se poate explica prin imaginarea existentei in firul cu memoria formei a doua incordari antagonice la contractia sub sarcina. Exista o incordare negativa datorata efectului de memorie a formei si exista o tensionare pozitiva datorat elasticitatii.

Examinand dinamica experimentului, capatul liber al articulatiei incepe sa se roteasca cand tensiunea in actuator este echivalenta cu greutatea sarcinii. Pana cand acest punct de echilibru nu este atins cele doua tipuri de incordari descrise anterior tind sa se anuleze.

Astfel o sarcina mai mare, necesita o tensionare datorata memorie formei mai mare pentru a anula deformarea elastica. Ca rezultat, apare o intarziere mai mare inainte ca sarcina sa fie manipulata.

In figura care urmeaza sunt prezentate caracteristicile experimentale ale sistemului cu sarcina semnal treapta 1,5 descrestere in 0.

Fig 1.34

Analizand rezultatele experimentale se pot sublinia urmatoarele observatii:

Conditiile de transfer de temperatura cu mediul ambiant pentru actuatorul SMA afecteaza esential timpul de racire al acestuia. Timpul de raspuns descreste in momentul cresterii temperaturii sub influenta curentului electric. Cu cat intensitatea curentului electric este mai mare, scade si influenta mediului extern asupra timpului de incalzire si asupra energiei electrice consummate de dispozitivul SMA in faza de incalzire.

Temperatura ambianta afecteaza de fapt, atat timpii de racire cat si cei de incalzire pentru firul de SMA. De notat ca aceasta poate reprezenta un dezavantaj major in cazul in care aplicatiile se desfasoara in mediu natural unde temperatura ambianta poate varia intre -40 si +40 de grade Celsius, avand in vedere ca actionarea cu SMA trebuie sa garanteze stabilitatea unei supraincarcari sau asigurarea mentinerii proprietatilor firului. Evident, un mediu ambiant cu o temperatura mai ridicata necesita un timp mult mai scurt pentru initierea actionarii, dar in acest caz timpul de raspuns de revenire creste in mod drastic.

In faza de inceput a contractiei apare fenomenul de frecare uscata, actuatorul SMA atingand temperatura de actionare intr-o anumita perioada de timp, rezultand astfel o intarziere. Valori mari ale semnalului trepta determina o incalzire mai rapida si implicit timpul de intarziere al raspunsului sistemului se micsoreaza.

Se poate atinge un regim stationar rezonabil stabil atat in faza de contractie cat si in cea de relaxare.

In faza de deviere maxima se observa caracteristicile unui sistem aproximativ liniar de ordinul I.

Se observa deasemenea un fenomen de saturare pentru valori mari ale semnalului treapta. Si evident cand se opereza in jurul deviatiei maxime, o crestere semnificativa a valorilor semnalului treapta (respectiv a valorilor curentului) determina o contractie a actuatorului aproape imperceptibila. Concluzionand acest efect se poate spune ca pentru a imbunatatii eficienta actuatorului, acesta trebuie sa opereze intr-un interval care sa fie localizat undeva sub limita de contractie maxima.

In urma operarii unui timp mai indelungat (un anumit numar de cicluri) actuatorul isi poate pierde proprietatile si eficienta rezultand o imbatranire a acestuia. Acest fenomen apare totusi mai devreme pentru valori mici si foarte mici ale semnalului trepta. Astfel firul de SMA nu va mai atinge niciodata pozitia de start fiind necesare forte suplimentare de revenire.

In faza de determinare a caracteristicilor sistemului s-au analizat raspunsurile acestuia la aplicarea unui semnal treapta unitara si pentru semnal de tip generator de impulsuri cu amplitudine unitara, perioada de 40 de secunde, duty cycle 50%.

In figura urmatoare sunt prezentate caracteristicile experimentale ale sistemului la aplicarea unui generator de impulsuri.

Fig 1.35.

Din moment ce rezultatele obtinute in bucla deschisa la aplicarea unor semnale de intrare de tip treapta prezentate in acest studiu verifica rezultatele prezentate in literatura de specialitate, ca si in cazul altor studii s-a observat un anumit fenomen:

O incertitudine semnificativa a raspunsului sistemului in regim stationar in cazul in care au fost aplicate intrari treapta de valoare mica.

Acest fenomen poate reprezenta un dezvantaj in ceea ce priveste performanta anumitor controlere propuse pentru controlul sistemelor robotice actionate cu aliaje cu memoria formei in cazul unor aplicatii care necesita operatii de inalta acuratete, la amplitudini foarte mici. O astfel de incertitudine sugereaza un posibil raspuns haotic al sistemului.

Controlul conventional al actuatorului SMA

Caracteristica dinamica a actuatorului SMA

Succesul implementarii necesita determinarea caracteristicii dinamice a actuatorului SMA, FSMA(t).

Fig 1.36.

Presupunand ca forta rezultata in urma dilatarii termice este neglijabila in comparatie cu forta actuatorului se poate exprima caracteristica acestuia ca

![]()

![]()

Unde:

![]() = constanta de timp in faza de incalzire, cu o valoare

experimentala de 6 s.

= constanta de timp in faza de incalzire, cu o valoare

experimentala de 6 s.

![]() = constanta de timp in faza de racire, cu o valoare

experimentala de 15 s.

= constanta de timp in faza de racire, cu o valoare

experimentala de 15 s.

i(t) - curentul de intrare. KSMA factorul actuatorului.

Este evident ca valorile constantelor de timp din cele doua faze difera semnificativ. Astfel, pentru analiza experimentala se va considera o valoare medie a constantei de timp de forma:

![]()

Iar diferenta dintre aceste doua valori si valoarea initiala poate fi considerata ca paramentru incert.

![]()

Dinamica actuatorului poate fi exprimata printr-o functie de transfer de forma :

![]()

De asemenea, dinamica elemetului de rotatie studiat este definita de relatia :

![]()

Iar, functia de transfer pe calea directa de conducere, se poate defini :

![]()

In urma experimentelor realizate s-au obtinut rezultate notabile utilizand pentru control un regulator conventional PD, parametrii acestuia fiind determinati prin metode de acordare consacrate.

Sistemul studiat fiind o aplicatie in domeniul roboticii, s-a optat pentru alegerea semnalul de comanda in curent.

Schema de control in timp real a actuatorului SMA este prezentata in figura urmatoare:

Fig 1.37.

Semnul erorii determina sensul curentului, efect realizat de introducerea in schema de control a comutatorului de prag. Cu scopul de a proteja pierderea proprietatilor actuatorului prin supraincalzire valoarea de saturatie curentului de iesire a fost stabilita la 1.8 A.

In continuare se vor prezenta o serie de teste cu evidentierea raspunsurilor firului cu memoria formei pentru diferite conditii de intrare:

sarcini (incarcari) diferite cu aplicarea aceluiasi semnal de referinta

semnale de referinta de valori diferite aplicate in conditiile unei aceleasi incarcari

semnale de referinta de tipuri diferite (treapta, generator de impulsuri)

Realizarea testelor:

Test 1. S-a testat raspunsul sistemului actionat cu actuator SMA la aplicarea unui semnal treapta pentru conditii de incarcare diferite, evidentiidu-se timpii de contractie si de relaxare.

In figura urmatoare. este prezentat raspunsul sistemului fara sarcina la aplicarea unui semnal treapta de 0.55. Se remarca in acest caz intervalul mare de timp in faza de relaxare a actuatorului. Timpul de revenire este rezonabil mai redus in cazul in care sistemul se afla sub o sarcina de 0.15 Kg, la aplicarea aceluiasi semnal trepta figura care 68. In figura 69 este prezentat raspunsul elementului de rotatie sub o sarcina de 0.30 Kg, timpul de relaxare fiind sensibil mai mic, iar regimul oscilatoriu amortizat fiind mai accentuat.

Fig 1.38. Fig 1.39.

Fig 1.40.

Test 2. S-a testat robustetea elementului actionat prin firul cu memoria formei la aplicarea unui semnal treapta sub actiunea unor perturbatii de natura mecanica, remarcandu-se o buna robustete al acestuia.

Figura a ilustreaza acest test, iar figurile b si

c ilustreaza evolutia comenzii si evolutia erorii respectiv.

a)

a)

b) c)

Fig 1.41.

Test S-a testat raspunsul sistemului actionat cu actuator SMA la aplicarea a diferite valori ale semnalului treapta pentru conditii de incarcare diferite.

In figura 1.42. este prezentat raspunsul sistemului sub o sarcina de 0.15 Kg. In figura 1.4 este prezentat raspunsul elementului de rotatie sub o sarcina de 0.30 Kg,

Fig 1.42. Fig 1.4

Test 4. Caracterul repetitiv al actuatorului cu memoria formei s-a testat prin determinarea raspunsului sistemului actionat cu actuator SMA la aplicarea unui semnal de referinta de tip generator de impulsuri. In figura a este prezentat raspunsul elementului la aplicarea unui semnal generator de impulsuri sub o sarcina de 0.15 Kg, iar in figurile b si c sunt prezentate evolutia comenzii si evolutia erorii respectiv.

a)

b) c)

Fig 1.44.

In figura 1.44. este prezentat raspunsul elementului la aplicarea unui semnal generator de impulsuri sub o sarcina de 0.30 Kg

Test 5. O imbunatatire semnificativa a caracterul repetitiv al actuatorului cu memoria formei s-a determinat prin verificarea raspunsului sistemului actionat cu actuator SMA la aplicarea unui semnal de referinta de tip generator de impulsuri in conditiile unei pretensionari a firului prin aplicarea unui semnal de 0.1 la revenire in schimbul revenirii in zero. In figura a este prezentat raspunsul elementului pretensionat la aplicarea unui semnal generator de impulsuri sub o sarcina de 0.15 Kg, iar in figurile b si c sunt prezentate evolutia comenzii si evolutia erorii respectiv.

a)

b) c)

Fig 1.45.

In figura a este prezentat raspunsul elementului pretensionat la aplicarea unui semnal generator de impulsuri sub o sarcina de 0.30 Kg, iar in figurile b si c sunt prezentate evolutia comenzii si evolutia erorii respectiv.

a)

b) c)

Fig 1.46.

2. Sisteme de comanda cu ajutorul PC

Cele mai avansate sisteme de comanda cu ajutorul calculatoarelor sunt cele ce au in componenta o placa de achizitie de date. In functie de complexitatea procesului comandat, aceste placi difera prin numarul de canale de intrare/iesire (I/O), putere si functii de procesare, tipul aplicatiei pentru care a fost optimizata.

2.1. Sistemul de achizitie a datelor Q8

In acest capitol este prezentat sistemul de achizitie al datelor Q8 dezvoltat de compania canadiana Quanser. Instalarea si setarea parametrilor unui astfel de sistem de achizitie a datelor implica inserarea unui card de achizitie a datelor numit Q8 card si conectarea placii terminal Q8 la acesta.

Cardul de achizitie a datelor

Cardul de achizitie a datelor este ilustrat in figura urmatoare:

Fig 2.1. Card de date Q8

Acesta dispune de trei conectori: 2 dintre acestia sunt magistrale de date de 44-pini si o magistrala de date de 55-pini, etichetati cable 1, cable 2 si cable Deasemenea toti cei trei conectarori isi gasesc corepondentul etichetat similar pe placa terminal.

Placa terminal

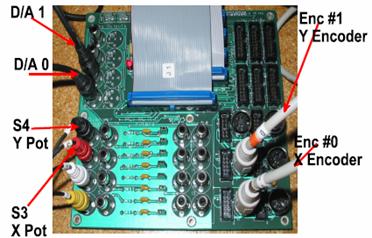

Placa terminal Q8 este prezentata in figura care urmeaza, aceasta fiind proiectata astfel incat sa poata fi pozitionata deasupra unitatii centrale.

Fig 2.2. Placa terminal Q8

Placa terminal Q8 ofera un sistem flexibil si facil pentru conectarea diverselor platforme experimentale la sistemul de achizitie a datelor Q8. Aceasta suporta 8 iesiri analogice, 8 intrari analogice prevazute cu un singur capat, 8 intrari digitale prevazute cu un sigur capat, 32 de canale digitale I/O si 4 canale digitale I/O suplimentare pentru operatii speciale, oferind 2 iesiri PWM, o intrerupere, mecanism de declansare A/D, un afisaj si un counter. Deasemenea placa poate asigura o filtrare analogica trece jos (low-pass), oferind utilizatorului flexibilitatea dorita.

Canalele digitale I/O

Cardul de achizitie a datelor Q8 dispune de 32 de canale digitale I/O, fiecare dintre acestea putand fi programat prin soft fie ca intrare fie ca iesire. Cele 32 de canale sunt dispuse pe placa terminal Q8 pe 4 randuri a cate 8 canale. In figura 2 sunt evidentiati conectorii digitali I/O cu culoarea rosie.

Figura care urmeaza prezinta o vedere de sus a unui conector digital I/O, in exemplu pentru canalele 0 pana la 7.

Fig 2. Conectori digitali I/O

Pinii numerotati impar sunt pini de semnal, iar cei pari sunt pini de masa, conform asignarii din tabelul urmator.

Tabel 2.1

Deasemenea partea ce contine pinii de masa (cu numere pare) este etichetata pe placa terminal ----DGND----, iar ceilalti conectori digitali au asignati pini analogici. In general pentru conectarea canalelor digitale I/O se poate utiliza magitrale de date standard de 16 pini.

Encoder intrari

Pe placa terminal Q8 sunt dispuse 8 intrari encoder prevazute cu un singur capat, nefiind necesare circuite suplimentare. In schimb pot fi conectate encodere diferentiale utilizand anumite circuite suplimentare. De exemplu, encodere-le US Digital E5D, H5D, S5D, E6D, H6D si S6D utilizeaza pentru iesiri diferentiale driver-ul 26LS31 IC, compatibil cu RS-422, dupa cum receiver-ul IC RS-422 poate fi utilizat pentru intrarea in placa terminal Q8 la conversia semnalelor encodere-lor diferentiale sub forma unor semnale de encodere perevazute cu un singur capat.

Intrarile encoder prevazute cu un singur capat utilizeaza trei semnale pentru a asigura o numarare (masurare) bidirectionala: un canal A, un canal B si un canal I sau un index impuls. Acest impuls nu este necesar pentru generarea numaratorii, dar este util in calibrare. Pentru encodere se utilizeaza conectori circulari DIN de tipul celor evidentiati cu culoarea verde in figura 2.

Figura urmatoare prezinta asignarea pinilor in cazul unui conector circular DIN asa cu este etichetata pe placa terminal Q8, iar in tabelul urmator sunt enumerati acesti pini.

Fig 2.4. Asignarea pinilor encoderului

Deasemenea cardul Q8 permite utilizarea encodere-lor ca si countere digitale up/down de 24 de biti. Practic, intrarea A devine o intrare de numarare iar intrarea B devine o intrare de directionare. La oricare depasire a limitei intrarii CNT (setata prin soft) fie in sens crescator sau descrescator, counter-ul de 24-biti va numara intr-un sens sau in altul corespunzator intrarii DIN. In acest caz intrarea index devine un semnal de sarcina asincron ce poate fi programat sa blocheze valoarea counter-ului sau sa incarce valoarea acestuia dintr-un registru tampon.

Intrarile analogice

Placa terminal Q8 dispune de 8 intrari analogice prevazute cu un singur capat, intervalul de valori al fiecarei intrari analogice fiind de +/- 10V. Desi Q8 este prevazuta cu un circuit de protectie a intrarii, Quanser nu ganarteaza totusi o operare corespunzatoare a intrarilor analogice daca limita maxima a acestui interval este depasita.

Canalele de intrare analogice 0-7

Canalele de intrare analogice 0-7 sunt pozitionate pe placa terminal Q8 dupa cum se prezinta cu culoare violet pe figura 2, conectorii RCA pentru cele 8 canale analogice. In afara conectorilor RCA este disponibil un set de rezistente si condensatori etichetate R0-R7, respectiv C0-C7, ce intra in componenta unui circuit optional de tip filtru trece jos.

Pentru a conecta o intrare analogica la un conector RCA, se conecteaza cablul RCA astfel incat fata exterioara a acestuia este conectata la masa iar fata interioara a acestuia poarta semnalul de masurat conform figurii urmatoare:

Fig 2.5. Conexiunea de intrarea analogica

Filtrarea analogica trece jos

In practica, semnalele masurate pot fi perturbate iar filtrarea digitala a semnalelor analogice convertite este efectiva doar daca semnalul analogic este esantionat suficient de rapid. Astfel, adesea este de dorit utilizarea unui filtru analog trece jos apriori operatiei de conversie analog - digitala, optiune asigurata de placa terminal Q8.

Se considera circuitul de intrare analogica din figura care urmeaza

Fig 2.6. Filtrarea analogica cu pas mic

In realitate, condensatorul C0 poate sa nu fie dispus pe placa Q8, dar orificiul pentru condensator exista dupa cum este prezentat in cablarea din figura. Astfel pentru a suplimenta o filtrare trece jos a intrarii analogice, se poate instala un condensator in locatia C0 de pe placa terminal si se poate deasemenea inlocui rezistorul de valoare 0Ω cu un rezistor normal.

Circutul simplu rezistenta-condensator din figura 6 are o functie de transfer de tipul:

![]() unde

unde ![]() si

si ![]() Hz

Hz

Se selecteaza valorile rezistentei si a condensatorului astfel incat sa se poata obtine frecventa de taiere dorita. De exemplu, o frecventa de taiere de 10 rad/s poate fi obtinuta utilizand o rezistenta de 10KΩ si un condensator de 10µF.

O atentie deosebita se acorda

rezolutiei de lucru dorita. De exemplu, pentru o latime de banda normala de 3dB

conform ecuatiei de mai sus marimea functiei de transfer la frecventa de taiere

este de ![]() sau aproximativ 0.71.

Cu alte cuvinte, marimea semnalului este redusa la aproximativ 71% din valoare

acestuia la frecventa de taiere. Aceasta reducere a marimii semnalului inseamna

de fapt ca rezolutia de 14-biti dorita nu este atinsa la frecventa de taiere

deoarece filtru introduce un factor de eroare semnificativ la aceasta frecventa.

sau aproximativ 0.71.

Cu alte cuvinte, marimea semnalului este redusa la aproximativ 71% din valoare

acestuia la frecventa de taiere. Aceasta reducere a marimii semnalului inseamna

de fapt ca rezolutia de 14-biti dorita nu este atinsa la frecventa de taiere

deoarece filtru introduce un factor de eroare semnificativ la aceasta frecventa.

Pentru a obtine o rezolutie de

n-biti pe un intreg interval de scala al unei intrari analogice, pana la

frecventa de taiere, marimea functiei de transfer trebuie sa fie de ![]() la frecventa de taiere.

la frecventa de taiere.

Pentru o latime de banda de

n-biti a lui ![]() , frecventa de taiere

, frecventa de taiere ![]() a filtrului trece jos

este:

a filtrului trece jos

este:

![]() unde

unde ![]()

De exemplu, pentru a mentine o

rezolutie de 14-biti la frecventa de taiere, ordinul functiei de transfer

trebuie sa fie ![]() or 0.99994. Aceasta marime

este atinsa pe o latime de banda de 100 rad/s prin utilizarea unui filtru trece

jos de 3dB latime de banda a 9051 rad/s!

or 0.99994. Aceasta marime

este atinsa pe o latime de banda de 100 rad/s prin utilizarea unui filtru trece

jos de 3dB latime de banda a 9051 rad/s!

Iesiri analogice

Cardul de achizitie a datelor Q8 dispune de 8 iesiri analogice, fiecare dintre acestea avand un interval de valori de +/-10V. Iesirile analogice sunt disponibile pe terminalul Q8 ca si conectori RCA, fapt evidentiat in figura 2 cu culoare cyan.

Contactul exterior al conectorului RCA este conectat la masa in timp ce contactul interior poarta un semnal de iesire analogic dupa cum este reprezentat in figura 2.7.

Fig 2.7. Conector de iesire analogica de tip RCA

Alimentarea

Alimentarea placii terminal Q8 este asigurata de catre PC, fiind utilizati doar 5V. Pentru a prevenii distrugerea PC-ului, linia de 5V este trecuta printr-un sistem de siguranta de 1A inainte de a intra in oricare dintre circuitele placii terminal. LED-ul de alimentare dispus pe terminal Q8 indica ori de cate ori semnalul de alimentare de 5V de la PC este activ. Datorita circuitului de protectie cu care este prevazuta atat placa cat si cardul Q8 in practica placa terminal Q8 va fi alimentata cu un voltaj de aproximativ 4,7V.

Daca tensiunea sistemului de siguranta cade sub valoarea de aproximativ 4V, atunci toate iesirile analogice vor fi resetate la zero, si toate iesirile digitale vor trece pe front pozitiv. Daca este activ, cardul va genera o intrerupere in scopul de a informa soft-ul de defectarea sistemului de siguranta. Aceasta capacitate de monitorizare si decizie a sistemului de siguranta reprezinta o importanta caracteristica de siguranta a sistemului de achizitie de date Q8.

Q8 in Simulink

In acest paragraf este prezentata interfata WinCon dezvoltata de Quanser precum si blocurile Simulink utilizate pe operarea soft a sistemului de achizitii de date Q8, produse ce alcatuiesc biblioteca toolbox-ului Quanser.

Fig 2.8. Seria Q8

Practic pentru fiecare din componentele functionale majore ale sistemului de achizitie a datelor MultiQ-PCI exista cite un bloc: blocuri petru intrari si iesiri digitale, intrari si iesiri analogice, intrari de tip encodere, temporizoare de tip montorizare si decizie in caz de defect si diverse alte temporizoare hard.

Fig 2.9. Libraria Q8

2.2. MULTIQ -

3 I/O BOARD

Un alt sistem de achizitie de date propus si dezvoltat de compania canadiana Quanser, este MultiQ - Multi-3 este o placa de achizitie de date si control ce dispune de 8 intrari analogice prevazute cu un singur capat, 8 iesiri analogice, intrari digitale pe 16 biti, iesiri digitale pe 16 biti, 3 timere programabile si pana la 8 intrari de tip encoder cu decodare in patrat. Intreruperile pot fi generate fie de oricare din cele trei generatoare de tact, fie de o linie de intrare digitala si sfarsitul conversie analog/numerice.

Sistemul este accesat prin intermediul unei magistrale PC si este adresabil via locatiei de memorie 16 care este selectata prin intermediul unui switch DIP dispus pe placa.

In figura urmatoare este prezentata o vedere reala a placii de achizitie MultiQ -3, iar in figura sunt evidentiate componentele acesteia.

Fig 2.10. Conectarea MultiQ-3 la placa terminal prin 8 conectori ai encoderului

Fig 2.11. Prezentarea schematica

Conversia analog-numerica

Placa MultiQ -3 realizeaza o conversie A/D pe 13 biti inclusiv semnul (12 biti plus bitul de semn), conversie ce se poate realiza pe unul dintre cele 8 canale prin selectarea canalului dorit si startarea operatiei. Bitul EOC_I (bitul intrerupe de sfarsit de conversie) localizat in registrul de stare indica faptul ca datele sunt pregatite si pot fi citite. Citirea datelor se realizeaza prin doua citiri consecutive de 8 biti din registrul AD_DATA.

Datele intoarse sunt practic 2 cuvinte de 8 biti ce trebuiesc combinate pentru a rezulta un singur cuvant pe 16 si semn. Intrarea de 5 V corespunde valorii 0xFFF, in timp ce 0V corespunde lui 0x0 iar -5V corespunde valorii 0xFFFF000.

Deasemenea toate intrarile multiplexorului A/D sunt prevazute cu un singur capat avand valori in intervalul +/- 5 V si trebuie conectate la jack-urile RCA etichetate intrari analogice.

Filtrarea

Daca se doreste o filtrare trece jos a semnalelor analogice inainte de a fi aplicate convertorului A/D (inaintea operatie de conversie analog numerica) trebuie respectata repartizarea detaliata in tabelul de mai jos precum utilizand un circuit de tipul celui din figura urmatoare:

Tabel 2.2 Fig 2.12. Circuit pentru filtrare

Se recomanda inserarea unui condensator pentru fiecare intrare A/D. Selectarea valorilor componentelor depinde de impedanta senzorului si de frecventa de esantionare a soft-ului de control. De obicei, se selecteaza frecventa de taiere ca fiind mai mica decat jumatate din frecventa de esantionare.

Iesirile analogice

Convertoarele numeric-analogice (D/A) sunt de tip binar pe 12 biti fara semn. Astfel, o intrare de -5V corespunde valorii 0x000, 0 V corespunde lui 0x3FF, iar 5V corespunde lui 0xFFF. Programul trebuie sa inscrie un numar pe 12 biti (0 la 4095) in cel mai apropiat registru si se stocheaza datele. Iesirile analogice se modifica atunci cand datele sunt stocate.

Intrarile encoderelor

Placa de achizitie poate fi echipata cu pana la 8 decodoficatoare de tip encoder. Datele codificate sunt decodificate utilizand metoda "cuadraturii" si sunt utilizate pentru a incrementa respectiv decrementa un counter pe 24 de biti obtinindu-se astfel 16, 777,215 cuante. De exemplu, cu o linie encoder 2000 in cuadratura, ce presupune 8000 de cuante per revolutie (rotatie) pot fi masurate 2097 de rotatii fara a depasi counter-ul, iar in cazul cand se doreste o numaratoare mai avansata acest lucru se poate realiza prin soft.

In ceea ce priveste conectarea intrarilor de tip encoder, fiecare conector encocoder, este echipat cu un DIN cu 5 pini si un header de 10 pini, iar pentru a atasa un encoder se pot utiliza oricare dintre acestea. Conectorul furnizeaza 5V si o borna de masa pentru a decala encoder-ul si receptioneaza un canal etichetat A, si un alt canal etichetat B de la encoder. In figura urmatoare sunt prezentate atat modalitatea de asignare a pinilor in cazul unui conector DIN cu 5 pini si pentru un header de 10 pini cat si modalitatea de cablare a acestora.

Fig 2.1 Encoder de tip TTL

Intrarile numerice

Placa MultiQ-3 poate citi 16 linii de intrare digitale adresate de una din adresele I/O. Intrarile numerice au valoarea logica 1 cand sunt active, si respectiv valoarea 0 logic cand sunt legate la masa.

Iesiri numerice

De asemenea placa poate controla 16 iesiri numerice adresate de adresele I/O. Astfel 0V (TTL Low) este echivalent cu inscrierea de 0 logic, iar 5V (TTL HIGH) este echivalent cu inscrierea valorii 1 logic.

Generatoarele de tact in timp real

Placa de achizitie de date MultiQ-3 este echipata cu 3 timere programabile. Fiecare timer putand fi programat sa lucreze la o frecventa intre 2 MHz Hz si 30.52 Hz. Principiul de operare este acela de a inscrie un factor de divizare (N) timer-ului utilizat frecventa de iesire fiind de 2.0/N MHz. Factorul de divuzare N reprezinta practic o valoare intreaga pe 16 biti cuprinsa intre 2 si 65535 (0xFFFF).

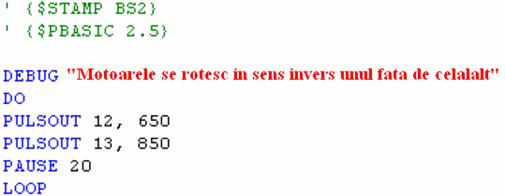

Module de comanda cu microcontroler

1. Generalitati

Intreg sistemul de comanda cu microcontroler se doreste a fi implementat cu un dipozitiv integrat de tipul Basic Stamp 2. Acesta are avantajul ca dispume de un mediu de programare usor de folosit facandu-l astfel foarte usor de programat chiar si pentru cei fara o prea mare experienta in lucrul cu microcontrolere.

Microprocesorul Basic Stamp 2

Este elementul principal al sistemului de comanda, avand posibilitatea a fi conectat direct sau indirect la toate sistemele auxiliare ale robotului. Pinii 1-4 ai capsulei BS2 reprezinta portul de comunicatie intre procesor si software-ul instalat pe calculatorul personal. Alimentarea cu tensiunea de 5V a procesorului este realizata prin pinul 21. Pinii 5-20 reprezinta pinii de date ai procesorului, fiind identificati sub forma P0-P15. Dintre acestia: pinul 0 este pinul de comanda a difuzorului, pinii 6-9 sunt conectati la sistemul de LED-uri, pinii 10,11 asigura legatura electrica intre procesor si sistemul de senzori tactili. Pinii 19,20 formeaza linia de comunicatie seriala intre Basic Stamp 2 si coprocesorul PIC16C71. Cele doua procesoare sunt conectate electric prin intermediul divizorului rezistiv R1-R3, respectiv R2-R4. Microcomputerul Basic Stamp 2 este prevazut cu buton de Reset, pe pinul 22, prin intermediul unui jumper J1, rezistentei R19 si microswitch-ului SW2.

Procesorul secundar PIC16C71 comunica cu procesorul BS2, in format serial, folosind comenzile serin si serout (Anexa 1), la o viteza de pana la 50kbps. Portul 15 (pinul 20 al capsulei) pentru linia principala de date, iar portul 14 (pinul 19) este folosit pentru controlul fluxului de date.

Coprocesorul PIC16C71

Contine rutine de comunicatie cu BS2, rutine ce implementeaza algoritmi de conducere a celor doua motoare de curent continuu, contorizare a pulsurilor transmise de encoderele celor doua roti motrico-directoare, citire a semnalului analogic oferit de senzorii fotorezistivi si codificarea numerica a acestuia. Acesta primeste comenzi de la microcomputerul BS2, executandu-le independent de procesorul principal.

PIC16C71 face parte din familia microprocesoarelor CMOS pe 8 biti PIC16C71X, prevazute cu convertor analog-numeric integrat on-chip. Toate microcontroller-ele din familia PIC16-17 implementeza o arhitectura RISC de inalta performanta, fiind prevazute cu multiple surse de intreruperi interne si externe; magistralele de date si de instructiuni permit folosirea unor cuvinte pe 14 biti pentru instructiuni, respectiv 8 biti pentru date. Pentru programarea acestui tip de procesor sunt disponibile un numar de 35 de instructiuni (set redus de instructiuni- RISC). In plus, un set extins de registri este o alta inovatie arhitecturala a procesorului, obtinandu-se o performanta mai ridicata.

Procesoarele PIC16C71 sunt prevazute cu 36 bytes de RAM, legatura cu dispozitivele conexe fiind asigurata prin intermediul a 13 linii de intrare-iesire; in plus, un CAN pe 8 biti, cu patru canale, asigura interfata analogica a dispozitivului. Procesorul mai are incorporat si un timer.

Sunt disponibile doua versiuni ale modelului: prima dintre ele este o versiune reinscriptibila UV, CERDIP, pentru dezvoltarea de programe, iar cea de-a doua este de tip OTP (one-time-programable), speciala pentru producerea de arhitecturi hard-soft in serie.

Familia procesoarelor PIC16C7XX este ideala pentru aplicatii ca sisteme de securitate, structuri senzoriale, telecomenzi sau aplicatii de automatizari. Tehnologia EEPROM face posibila adaptarea acestor procesoare la cerintele diferitelor aplicatii din domeniul automatizarilor sau al transmisiei de date (reglajul turatiei motoarelor, transmisie-receptie digitala, comunicatiile seriale, aplicatii de coprocesare, modulatii PWM e.t.c.), fiind necesara numai prin implementarea algoritmilor specifici.

Si la acest procesor se va selecta tipul de chip ale carui caracteristici satisfac toate cerintele respectivei aplicatii. Pentru familia PIC16XX71 exista doua tipuri de procesoare:

tipul C, definit prin codul PIC16C71, folosit in aplicatia de fata. Acesta este prevazut cu memorie EEPROM si opereaza in gama standard de tensiuni;

tipul LC, definit de codul PIC16LC71, de asemenea prevazut cu memorie de tip EEPROM, dar operand intr-o gama extinsa de tensiuni.

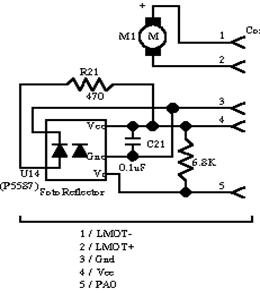

Fig 1. Conector SPI

Conectorul J9 permite utilizatorului sa acceseze interfata SPI a microcontrolerului MC68HC11, care este o magistrala sincrona de mare viteza. Aceasta magistrala admite interconectarea a doua sau mai multe sisteme ce folosesc microcontrolerul MC68HC11. Totusi, pentru a folosi aceasta magistrala, liniile de intrare/iesire (I/O) care o compun (PD2, PD3, PD4 si PD5) trebuie sa fie deconectate de la functiile lor standard, ceea ce inseamna dezactivarea controlului IR si a driver-ului pentru motoare.

|

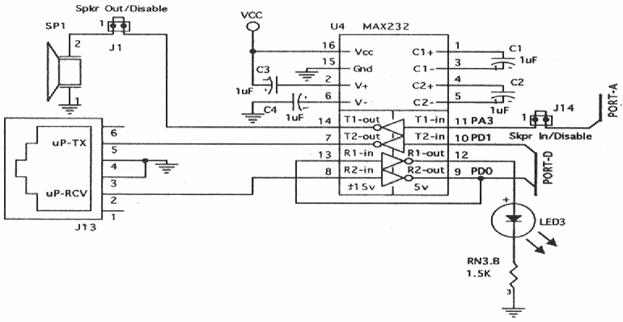

Fig 2. Circuitul conexiunii seriale

Intrarea interfetei seriale RS-232 este in mod normal in "high" si trece in "low" pentru a indica un bit 1. LED-ul de stare pentru interfata seriala, LED3, este conectat prin intermediul unui buffer inversor al circuitului U4 astfel incat el este normal stins, dar se aprinde atunci cand PC-ul la care este legat montajul transmite pe seriala un bit 1.

Semnalul, PA4, care controleaza soneria piezo este dirijat printr-un altfel de canal neutilizat al convertorului serial. Acesta schimba iesirea de la 0 5V la -10 10V facand astfel ca soneria piezo sa fie mai puternica. (Tensiunea nu trebuie sa depasesca specificatiile pentru sonerie).

Jumperul J1 permite utilizatorului sa limiteze nivelul semnalului pentru soneria piezo. Jumperul J14 permite deconectarea sau conectarea soneriei.

|

Fig Circuitul RESET-ului

Cand semnalul de RESET, /RESET, are nivel scazut determina controlerul sa nu functioneze; acest lucru este necesar in timpul pornirii si opririi. Cand nivelul semnalului de reset revine la un nivel inalt controlerul se reinitializeaza si incepe executia codului sistem. Utilizatorul poate comanda resetul controlerului apasand pe butonul de RESET (SW1). Cipul LVI, U11, initiaza o conditie de reset atunci cand sesizeaza ca tensiunea bateriilor este prea scazuta. De asemenea, daca oscilatorul nu functioneaza, controlerul va aduce semnalul de reset la un nivel scazut. (Placa nu este functionala in acest caz) Neluand in seama sursa, LED-ul Bat Low, LED2, va clipi si controlerul nu va executa nici un cod in timpul conditiei de reset.

Sistemul senzorial

Este compus din senzorii de contact (bumperi), ce permit identificarea obstacolelor aflate pe calea de rulare a robotului. Cele doua contacte mecanice sunt realizate din sarma de cupru cu miez de otel pentru a-i asigura elasticitatea necesara. Contactele sunt inseriate cu rezistentele R9, R10, de 33K ohmi, care au ca scop limitarea curentului ce trece prin circuit; in pozitie de repaus, contactele sunt normal inchise, deci pinii BS2 P6 si P7 sunt pusi la masa. In momentul contactului cu un obstacol, circuitul se deschide si pe pinul corespunzator se va gasi tensiunea de alimentare de 5V (1 logic).

Senzorii de nivel al luminii sunt comandati de catre procesorul auxiliar Pic16C71, prin porturile RA0-RA4. Fotocelulele sunt senzorii care se pot interfata cel mai usor cu un microcontroller, deoarece interpretarea semnalului oferit de acestea este aproape directa. Senzorii de lumina pot sa permita robotului anumite comportamente, cum ar fi ascunderea in intuneric, urmarirea unui spot luminos, deplasarea catre o sursa de lumina, deplasarea pe o linie in contrast cu suprafata de rulare e.t.c.

Fotorezistentele sunt rezistente variabile a caror valoare se modifica sub influenta nivelului de lumina incidenta pe suprafata sa.

O fotorezistenta (sau

fotocelula) necesita pentru conectare electrica la un microcontroller doar o

singura rezistenta. Cele doua rezistente formeaza un divizor de tensiune, ca in

figura de mai jos:

O fotorezistenta (sau

fotocelula) necesita pentru conectare electrica la un microcontroller doar o

singura rezistenta. Cele doua rezistente formeaza un divizor de tensiune, ca in

figura de mai jos:

Fig 4. Conectarea unei fotorezistente

Rezistenta totala a acestui circuit este RT=R+RL, iar curentul este I=U/RT. Pentru a masura tensiunea pe pinii RA0-RA3 este necesar ca o parte din acest curent sa fie absorbita prin pinul respectiv. Intrucat PIC16C71ofera impedanta de intrare mare, acest curent poate fi neglijat. Rezulta ca tensiunea prezenta pe pinul Rax este Uan=I*RL.

Rezistenta fotocelulei scade odata cu cresterea cantitatii de lumina, acest lucru ducand la o scadere a potentialului pe pinii de date. Inlocuind curentul in prima relatie, se obtine:

Uan= ![]()

Aceasta tensiune este folosita de catre microprocesor ca informatie despre nivelul de lumina incident pe suprafata fotocelulei.

De obicei, aceste celule sunt realizate din Sulfat de Cadmiu (CdS); producatori cunoscuti de astfel de dispozitive sunt: Hamamatsu,Clairex, EG&G.

Encoder-ele sunt traductori incrementali care permit masurarea distantei parcurse de robot sau a vitezei de rotatie a rotilor motrico-directoare. Constructiv, sunt formate dintr-o dioda cu emisie in spectru infrarosu si un fototranzistor ce capteaza semnalul infrarosu reflectat de suprafata rotii, ambele inserate in aceeasi capsula. Pe fata lateral interioara a rotilor sunt aplicate doua discuri impartite in sectoare de culori alb-negru alternante. Cele doua diode electroluminiscente sunt comandate de coprocesorul PIC16C71 prin portul RA4(pinul 3 al capsulei), la primirea unui semnal electric, acestea vor incepe sa emita lumina in spectrul infrarosu. Lumina emisa va cadea pe suprafata rotii. Daca roata se afla in miscare de rotatie, succesiunea de sectoare alb-negre se va deplasa prin dreptul fascicolului de lumina; in dreptul sectoarelor de culoare inchisa, lumina va fi reflectata foarte putin, insuficent pentru a aduce fototranzistorul in stare de conductie. In acest caz, pe intrarile RB6, respectiv RB7 nu se primeste semnal electric. Cand prin dreptul fascicolului de lumina trece un sector de culoare deschisa, acesta va reflecta razele spre fototranzistor. Acesta intra in stare de conductie, trimitand spre intrarea corespunzatoare un impuls a carui durata este determinata de viteza de rotatie a rotii(variabila) si de marimea unghiului sectorului (constanta). Asadar, prin masurarea duratei impulsului se poate determina viteza de rotatie, iar pentru o viteza data, contorizarea trenului de pulsuri oferit de acest traductor va permite determinarea distantei parcurse de catre robot.

Jumperul J12, OSC out, pemite un reglaj pentru oscilatorul de 38KHz. Aceasta iesire trebuie conectata doar la o intrare de impedanta foarte mare.

Detectorul infrarosu

- este proiectat sa raspunda unei raze IR (infrarosu).

a) Detector IR (b) Circuit de emisie IR

Fig. 5. Circuitul IR

Iesirea detectorului, in mod normal in stare high, trece in starea low cateva cicluri dupa ce a fost expusa unei surse IR de suficienta intensitate, modulata cu aproximativ 38KHz. Iesirea revine in starea high cateva cicluri dupa incetarea expunerii.

Circuitul de emisie (Fig. 2.5 (b)) este compus din doua LED-uri in infrarosu (IR LED) si un oscilator trigger-Schmitt a carui frecventa poate fi ajustata. IR LED-urile fac parte dintr-un circuit care efectiv este un AND logic. Cand un semnal de control, PD2 sau PD3, de la microprocesor este in starea high, IR LED-ul asociat se aprinde si se stinge cu o frecventa data de oscilator. Cand semnalul de control este in starea low, IR LED-ul este intotdeauna stins.

Programul de testare face urmatoarele : mai intai, cu ambele emitatoare oprite, valoarea iesirii detectorului IR este esantionata si memorata. Dupa aceea emitatorul IR din stanga este pornit in timp ce emitatorul IR din dreapta ramane oprit. Prin program se lasa detectorului un timp de o milisecunda pentru a raspunde, dupa care valoarea de la iesirea detectorului IR este esantionata si memorata. In final, emitatorul din stanga este oprit si cel din dreapta este pornit. Ca si in cazul precedent, dupa o intarziere de o milisecunda iesirea detectorului IR este esantionata si memorata. Programul foloseste aceste trei valori pentru a hotari daca a fost detectata o reflexie.

Deoarece detectorul IR poate raspunde uneori la zgomote ale mediului (luminile fluorecente sunt acuzate frecvent), programul trebuie sa fie sigur ca emitatorul propiu este sursa semnalului detectat. Acest lucru se face prin verificarea iesirii detectorului IR atunci cand emitatoarele sunt oprite (prima valoare memorata) caz in care detectorul nu trebuie sa raporteze prezenta unei raze IR, dar aceasta prezenta trebuie sa existe in cazul in care un emitator este pornit. Doar cand ambele conditii sunt valabile rutina de detectie IR declara prezenta unui obstacol.

Fac parte dintr-un divizor de tensiune. Tensiunea care cade pe o fotorezistenta (fotocelula) este convertita intr-o valoare numerica.

Microprocesorul robotului compara tensiunea de intrare cu valoarea de referinta 5V a tensiunii de alimentare si converteste valoarea analogica la o valoare numerica pe 8 biti. Astfel, tensiuni in domeniul 0 5V sunt reprezentate ca numere de la 0 la 255.

Valoarea rezistentei fotocelulei descreste cand primeste mai multa lumina si creste atunci cand primeste mai putina. In divizorul rezistiv din schema aceasta inseamna ca mai putina lumina determina numere mai mari, iar lumina mai multa, numere mai mici. Trebuie sa se observe schimbarea independenta a numerelor corespunzatoare partii stangi ( "L") sau drepte ("R" ) atunci cand se orienteaza placa spre diferite directii sau se acopera una din fotocelule cu mana.

Fotocelulele din aceeasi serie de fabricatie nu au aceeasi sensibilitate. Din aceasta cauza ele nu vor avea aceleasi valori ale rezistentelor desi sunt supuse unei intensitati luminoase egale. Exista o metoda mecanica simpla de a echilibra fotocelulele, atunci cand aplicatia o cere.

Pentru realizarea echilibrarii se indreapta

fotocelulele spre o sursa de lumina uniform difuza (chiar si un perete vopsit in

alb si iluminat), se acopera o parte a suprafetei fotocelulei mai sensibile cu