|

|

|

M.U. se defineste ca fiind o masina de lucru avand ca scop formarea pieselor, pe procese bazate pe indepartarea adaosului de prelucrare sub forma de aschii sau particule in anumite conditii economice, precizie dimensionala si de forma si calitate a suprafetei.

Masina - in sensul larg al cuvantului, este constructia care transforma forma energiei din mecanica in alta forma sau, in sens invers, din alta forma in energie mecanica.

Masinile se clasifica in : - masini de forta (energetice)

- masini de lucru

Masina de forta furnizeaza energie sub diferite forme, inclusiv mecanica.

Masina de lucru primeste energie sub diferite forme, o transforma si executa anumite obiecte sau produse.

Grupurile de masini se numesc agregate.

Masina de lucru este constructia ce efectueaza lucrari de executie partiala sau produse, prin miscari cu diferiti parametri si transformari de energie.

Domeniul masinilor de lucru: industria: extractiva, metalurgica, chimica, prelucratoare, usoara, alimentara, etc.

Masina unealta este o masina de lucru avand rolul de a modifica forma si dimensiunile unor corpuri, in general metalice, prin procesul de aschiere, cu o anumita capacitate de productie, precizie dimensionala si calitatea suprafetei. Masinile unelte se pot utiliza independent sau in grupuri de masini-unelte cu functionare corelata succesiv prin o parte a procesului de productie rezultand liniile tehnologice.

Enumerarea tuturor genurilor si tipurilor de M.U. este dificila datorita numarului mare ale acestora cat si creari de genuri si tipuri noi, in concordanta cu evolutia continua a stiintei si tehnicii.

In vederea usurarii studierii si analizei constructiei functionale a M.U. se utilizeaza urmatoarele criterii de clasificare :

dupa procesul de prelucrare

dupa gradul de specializare

dupa precizie

dupa marime

dupa greutate

Clasificarea dupa procedeul de prelucrare se apreciaza ca fiind cea mai completa deoarece se bazeaza dupa criteriul tehnologic.

Dupa aceste criterii este facuta clasificarea M.U. in tarile industriale Germania, Rusia, Franta Anglia.

Dupa procedeul de prelucrare M.U. se impart in mai multe grupe denumirea grupei provenind in majoritatea cazurilor din denumirea procedeului. Fiecare grupa contine la randul sau mai multe subgrupe, in plus unt prezentate si codul numeric.

Nr. Crt

Grupa

Subgrupa

COD

1. STRUNJIRE

Strunguri

Normale

Frontale

Carusel

Automate

Specializate

331-110

331-120

331-130

331-140

331-150

331-170

331-180

2. Gaurire

Alezare

Masini de gaurit

Masini de alezat

Masini orizontale de alezat si frezat

Verticale si universale

Masini de gaurit radiale

Masini de gaurit in coordonate

Alte masini de gaurit

Masini de alezat

Masini de alezat si frezat

331-210

331-220

331-230

331-240

331-260

331-270

3. Frezar e

Masini de frezat

Masini de debitat

Masini de retezat

Masina de frezat universala si orizontala

Masini de frezat verticale

Masini de frezat longitudinale

Masini de frezat specializate

Masini de debitat

Masini de retezat

331-310

331-320

331-330

331-340

331-350

331-370

331-380

4. Rectificare

Masini de rectificat

Masini de ascutit

Masini de suprafinisare

Polizoare

Masini de rectificat rotund

Masini de rectificat plan

Masini de rectificat specializate

Masini de ascutit

Masini de suprafinisat

Masini de suprafinisat specializate

Polizoare

331-410

331-420

331-430

331-440

331-450

331-460

331-470

331-480

331-490

5. Danturare filetare

Masini de danturat

Masini de filetat

Masini de frezat danturi

Masini de mortezat, rabotat si brosat danturi

Masini de rectificat si superfinisat danturi

Alte masini de prelucrat danturi

Masini de filetat externe

Masini de filetat universale

Alte masini de filetat

Masini de rectificat filete

331-510

331-520

331-530

331-540

331-550

331-560

331-670

331-580

6. Rabotare

Mortezare

Brosare

Masini de rabota

Masini de mortezat

Masini de brosat

Masini specializate

Masini de echilibrat

Masini de rabotat

Masini de rabotat si frezat

Masini de mortezat

Masini de brosat

Masini specializate

Masini de echilibrat

331-610

331-620

331-630

331-640

331-650

331-690

7.

Masini de prelucrat metale prin alte procedee de desprindere a metalului

331-700

8.

Masini unelte agregate

Linii de transfer

C.P.

Sisteme de masini

Agregate (directii de prelucrare)

Agregate (elemente de indexare)

Agregate (numar de pozitionari)

Linii de transfer

C.P.

Sisteme de masini

331-810

331-820

331-830

331-840

331-870

331-880

Clasificarea de mai sus poate fi completata pentru fiecare masina prin precizarea unor caracteristici importante ca si natura miscarilor existate nr de sanii si directiile lor de deplasare nr de carucioare si modul lor de antrenare, dimensiunile externe ale pieselor ce pot fi executate pe masina, domenii de reglare a vitezelor miscarilor etc.

Dupa gradul de specializare :

-M.U. universale

M.U. specializate

M.U. speciale

M.U. universale : se caracterizeaza prin posibilitatile tehnologice largi, putand asigura prelucrarea pieselor cu o mare cu o mare varietate de tipodimensiuni si din materiale diferite. Acest lucru impune la M.U. a unor domenii largi de reglare a turatiilor si a avansurilor. Aici se incadreaza strungurile normale, M.F. universale, Masini de alezat si frezat, Masini de rectificat universale.

M.U. specializate : prelucreazaa piese de aceeasi tip dar dimensiuni diferite, de exemplu M. frezat arbori cotiti, M. rectificat arbori cotiti.

M.U. speciale : executa o anumita operatie pentru o anumita piesa sau pentru o gama extrem de redusa de dimensiuni.

Exemplu :

Dupa precizie : - M.U. de precizie normala

- M.U. de precizie ridicata

- M.U. foarte precise

Dupa marimea M.U. : - foarte mari

- mari

- mijlocii

- mici

- foarte mici

1.2.Simbolizarea Masinilor Unelte.

- se face plecand de la clasificarea facuta dupa primul criteriu cu un grup de cifre sau un grup de litere si cifre din care rezulta denumirea masinii si caracteristica tehnica cea mai importanta a acesteia. La noi in tara se utilizeaza urmatoarele grupuri de litere:

SN - strung normal

NC - strung carusel

G - masina de gaurit

AF - masina de alezat si frezat

S - seping

FD - masina de frezat danturi

RE - masina de rectificat rotund exterior

RI - masina de rectificat rotund interior

RP - masina de rectificat plan

FU - masina de frezat universala

FU - masina de frezat de scularie

FC - ferastrau circular

FA - ferastrau alternativ

Exemple de simbolizare:

SN 400 - S.N. cu diametru maxim de prelucrat de 400 de mm

S 425 - seping cu cursa maxima de 425 mm

SC 2500 - strung carusel cu diametru platou de 2500 mm

FU 350 - masina universala de frezat cu latimea mesei de 350 mm

1.3.Miscarile Masinilor Unelte.

Prelucrarea completa a unei piese pe MU impune realizarea unui numar minim de miscari, ce se succed intr-o anumita ordine si care se repeta ciclic la prelucrarea oricarei alte piese de acelasi tip.

Miscarile necesare sunt: - miscari de generare

- miscari auxiliare

Miscarile de generare sunt executate de MU si se executa in timpul procesului de prelucrare.

Miscarile auxiliare sunt executate in afara procesului de prelucra si sunt executate la MU neautomate de catre operatorul uman. Ele se mai numesc si miscari ajutatoare, sau in gol. Ele sunt: alimentate cu piese, alimentarea cu scule, transportul semifabricatelor, reglarea lanturilor cinematice, pozitionarea reciproca piesa-scula, comutari (comenzi) si protectia MU si a operatorului uman. Ele se pot repeta o singura data in ciclu sau de mai multe ori.

Miscarile de generare sau de executare dupa rolul lor in diferitele faze ale ciclului de lucru se denumesc astfel:

pentru formarea suprafetelor

de patrundere

de divizare sau periodice

ajutatoare

si sunt realizate de catre scule, piese sau ambele.

Miscarea executanta poate fi:

libera sau independenta - cand viteza sa este dictata de parametrii tehnologici sau de functionare. Poate fi liniara (L) sau rotativa (R). Ex: miscarea L la brosare.

elementara sau componenta , cand valorile vitezei sale sunt corelate cu vitezele altei miscari, dependenta dictata de conditiile tehnologice sau de functionare. Ex: MP+MAv la gaurire.

compusa - cand rezulta din compunerea a doua, trei sau patru miscari elementare. Traiectoriile relative ale miscarii compuse sunt curbe complexe in spatiu.

Miscarile executate sunt efectuate de catre anumite subansamble sau subsisteme denumite generic verigi executante. (port cutite, arbori principali, mese, sanii, suporti).

Ciclul de lucru reprezinta totalitatea miscarilor de generare necesare prelucrarii unei piese pe MU sau un sistem de MU.

Ciclul de functionare reprezinta ansamblul miscarilor de generare si miscarilor auxiliare necesare pentru prelucrarea unei piese pe o MU.

1.4.Scula aschietoare

cu un dinte (cutit)

Fγ

Fα

- cu mai multi dinti (freze)

A = corpul cutitului - fatete, muchii care alcatuiesc geometria cutitului

B = coada cutitului - partea de prindere in port scula

Fγ = fata degajare (aschii)

Fα = fata de asezare - principala (Fα) - fata care atinge prima materialul

- secundara (Fα')

Fγ∩ Fα = Tp - tais principal

Fγ ∩Fα' = Ts - tais secundar

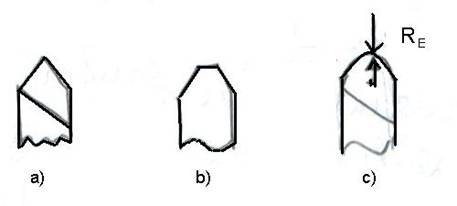

Tp∩Ts = Vc - varf cutit - ascutit a)

- tesit b)

- rotunjit c)

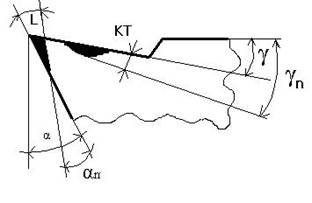

1.5.Unghiurile cutitului

Alcatuiesc geometria cutitului.

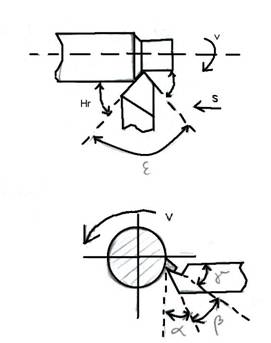

Ή1 - unghi de atac principal

Ή1' - unghi de atac secundar

ε - unghiul la varful cutitului

γ - unghiul de degajare

α - unghiul de asezare

β - unghiul de ascutire a sculei aschietoare

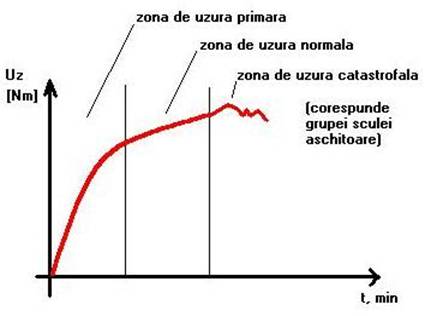

1.6.Uzura

Uzura este fenomenul de deteriorare a taisului sculei aschietoare in timpul procesului de prelucrare, deteriorarea care conduce la caderea preciziei de prelucrare si respectiv a calitatii suprafetei..

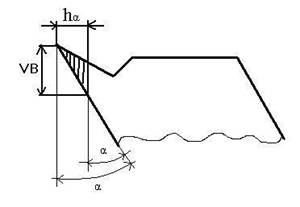

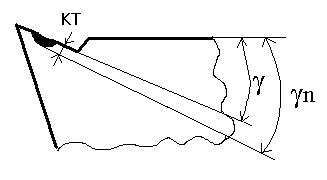

Uzura : -pe fata de aschiere - a

pe fata de degajare - b

pe ambele - c

- vazuta pe fata de asezare (a)

Aparitia uzurii determina modificarea unghiiului alfa (α):

- vazuta pe fata de degajare (b)

Aparitia unor cratere care modifica valoarea unghiului de degajare γ masurand-ul:

- (c)

Conduc la modificarea geometriei unghiului alfa si beta. Uzura in general este influentata de urmatorii factori :

de materialul de prelucrare

de materialul sculei aschietoare

de parametri reg. de aschiere

de fortele de aschiere

de geometrica sculei aschietoare

de conditiile in care se efectuiaza prelucrarea

1.7.Durabilitatea

Durabilitatea sculelor aschietoare T, reprezinta intervalul de timp in minute intre doua reascutiri succesive ale sculei.

De regula durabilitatea este in stransa legatura cu viteza sculei aschietoare.

Durabilitatea s.a. se determina cu formula lui Taylor :

C

T = ---------

Vn

c - ct. care depinde de cele doua materiale aflate in contact

v - viteza cu care se executa prelucrarea

Durabilitatea este influentata de o serie de factori:

De obicei se ia in considerare durabilitatea economica.