|

|

|

1.1 Notiuni generale

Pompa de injectie are rolul de a mari presiunea combustibilului, la valorile stabilite, pentru a se asigura functionarea injectoarelor. Presiunea de injectie (de deschidere a acului injectorului indicator) se stabileste experi-mental, in functie de tipul motorului, fiind cuprinsa intre 100 . . . 300 bar.

O pompa de injectie trebuie sa satisfaca urmatoarele cerinte:

- sa asigure debitarea unei cantitati de combustibil precis determinata pentru fiecare cilindru si pentru fiecare regim functional al motorului;

- inceputul injectiei combustibilului sa se produca cu un anumit unghi de avans, fata de punctul mort superior;

- combustibilul sa fie debitat dupa o lege de injectie la care economicitatea si puterea motorului sa fie maxime;

- inceputul si sfirsitul injectiei combustibilului sa se produca brusc.

Cand cantitatile de motorina nu sunt introduse corespunzator sarcinii, motorul nu va dezvolta puterea necesara, iar debitarea neegala a motorinei in cilindri face ca motorul sa functioneze neuniform, solicitarea arborelui cotit fiind mult accentuata.

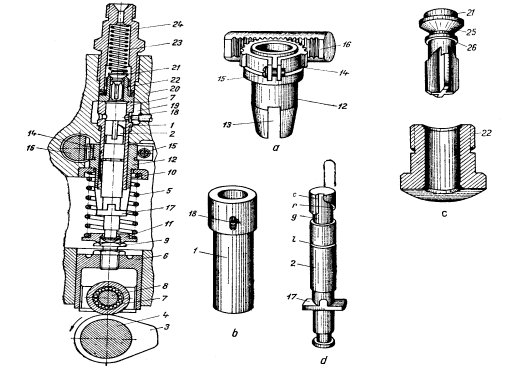

Cele mai des utilizate pompe de injectie sunt pompele cu piston -sertar si pompele cu distribuitor rotativ. In figura 1 se arata un element al pompei cu piston sertar si, alaturat, citeva detalii principale. In cilindrul 1 se deplaseaza pistonul-sertar 2, actionat intr-un sens de cama 3, fixata pe axul 4, iar in celalalt de arcul 5. Cama actioneaza prin intermediul tachetului 6 prevazut cu rola 7, fixata pe axul 8 prin intermediul unui rulment cu ace. Tachetul transmite miscarea la tija pistonului prin intermediul surubului de reglare 9. Arcul se reazema cu un capat pe discul fix 10, iar cu celalalt pe discul mobil 11, fixat la capatul tijei pistonului. Pe cilindrul 1 se roteste liber bucsa 12, prevazuta la partea inferioara cu doua ferestre 13 (v.detaliul a); la partea superioara a bucsei rotitoare se fixeaza coroana dintata 14 cu ajutorul surubului 15.

Fig.1 Sectiune printr-un element al pompei de injectie, cu piston-sertar:

1 - cilindru; 2 - piston sertar; 3 - cama; 4 - ax; 5 - arc; 6 - tachet; 7 - rola; 8 - ax; 9 - surub de reglare; 10 - disc fix; 11 - disc mobil ; 12 - bucsa ; 13 - ferestre; 14 - coroana dintata; 15 - surub;16 - cremaliera; 17 - bucsa rotitoare cu proeminente; 18 - orificiu de alimentare; 19 - canal de alimentare cu combustibil ; 20 - corpul pompei; 21 - supapa de refulare; 22 - scaunul supapei; 23 - arc; 24 - racord de presiune; 25 - guler conic; 26 guler.

Coroana dintata angreneaza cu cremaliera 16, iar pistonul-sertar angreneaza cu bucsa rotitoare prin proeminentele 17, care se deplaseaza liber in lungul bucsei, prin ferestrele 13. Cilindrul comunica prin orificiile de alimentare 18 (detaliul b) cu canalul de combustibil 19, practicat in corpul 20 al pompei. La partea superioara a cilindrului se plaseaza supapa de refulare 21 cu scaunul ei 22; supapa de refulare este mentinuta pe scaun de arcul 23 inchis in racordul de presiune 24. Supapa de refulare (detaliu c) intra in scaunul ei cu coada cilindrica, pe care sunt practicate santuri longitudinale pentru trecerea combustibilului. Ea asigura etansarea prin gulerul conic 25. Capul pistonului-sertar comporta o prelucrare speciala (detaliul d): se prelucreaza la strung gulerul g, se frezeaza canalul c care stabileste legatura dintre spatiul de deasupra pistonului si guler si se frezeaza o rampa elicoidala r. Pe corpul pistonului se prelucreaza santul de laminare l.

1.2 Descrierea instalatiei si mersul lucrarii

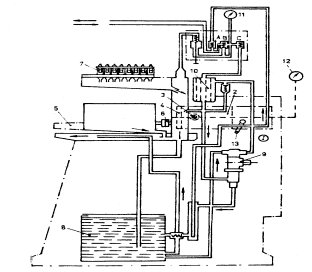

Instalatia pentru incercarea pompelor de injectie (fig.24.2) se compune din: batiul, pe care sunt montate toate celelalte sisteme si dispozitive; motorul electric trifazat de antrenare, cu o putere de 2 kW impreuna cu instalatia electrica; variatorul hidraulic, cu ajutorul caruia se poate regla turatia axului de antrenare in limitele 0 si 3000 rot / min; dispozitivul de masurare automata a numarului injectiilor; coroana gradata care da posibilitatea citirii unghiului de rotatie cu care are loc injectia (durata injectiei); dispozitivul de asezare si fixare a pompei de verificat; cuplajul dintre pompa si arborele variatorului, injectoarele etalon cu conductele de legatura si dispozitivele de aerisire; sistemul de alimentare cu motorina compus din rezervor, pompa si filtru; sistemul de distributie care da posibilitatea conducerii motorinei la diferite locuri, cu diferite presiuni, prin robinetul de reglare cu pozitiile A, B, C; aparatura de masurat in cadrul careia intra un manometru si un tahometru. Fazele de lucru pentru executarea incercarii si reglarii pompei de injectie se succed in urmatoarea ordine: Se monteaza pompa de verificat pe dispozitivul de asezare, centrarea facandu-se dupa cuplajul de antrenare, iar fixarea prin organele de strangere.

Prin conductele de legatura se face legatura pompei de injectie cu injectoarele etalon, apoi se porneste motorul electric de antrenare prin apasarea butonului ( I ). Manevrand robinetul se regleaza presiunea de debitare a pompei de alimentare a standului la valoarea de 1 . . . 1,5 bar, iar prin intermediul manetei 13 se cupleaza variatorul hidraulic astfel ca sensul de rotatie a axului de antrenare sa corespunda cu sensul normal de rotatie a pompei de verificat. Se cupleaza eprubetele la duzele injectoarelor, fixandu-se numaratorul de injectii pe tamburul de reglare (200, 300 etc.), astfel ca dupa efectuarea injectiilor programate sa se opreasca automat.

Fig.2 Schema bancului pentru incercarea pompelor de

injectie:

1-motor electric trifazat; 2 - variator hidraulic; 3 - dispozitiv de masurare

automata a numarului injectiilor; 4 - coroana gradata; 5 - dispozitiv de

asezare si fixare a pompei de verificare; 6 - cupla; 7 - injectoare etalon; 8 -

rezervor; 9 - pompe de inalta si joasa presiune; 10 - filtru; 11 - manometru;

12 - tahometru; 13 - manta de cuplare.

a) Controlul si reglarea inceputului pomparii. In cazul unei pompe de injectie care alimenteaza un motor Diesel cu patru cilindri, o cama a axului cu came a pompei trebuie sa parcurga un unghi de 90o, in caz contrar elementul pompei actionat de cama respectiva, va incepe pomparea mai devreme sau mai tarziu de momentul optim.

Momentul la care acul injectorului incepe ridicarea de pe sediu, masurat fata de punctul mort superior (p.m.s) in functionare, se numeste avans la injectie i

Uzinele constructoare indica avansul static la injectie s , care reprezinta momentul la care marginea superioara a pistonului elementului de pompa inchide orificiul de incarcare (fig.3, poz.4) masurat fata de p.m.s.

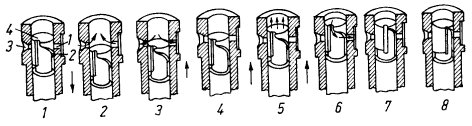

Fig.3

Pozitiile pistonului - sertar in functionare:

1,3 - orificii, 2 - rampa elicoidala; 4 - capul pistonului.

Avansul static se determina prin metoda meniscului, cand motorul este in repaus. Se indeparteaza conducta de injectie de la pompa si se monteaza in locul ei o conducta, prevazuta la o extremitate cu un tub de sticla, cu diametrul interior de 1 . . . 1,5 mm. Apoi, se executa cateva rotatii ale pompei, pana cand apare vizibil nivelul combustibilului in tubul de sticla. Se roteste din nou motorul cu manivela si se determina momentul in care nivelul combustibilului in tubul de sticla incepe sa creasca. Se raporteaza acest moment la p.m.s. precizat de obicei pe volant si se obtine avansul static.

b) Reglajul cantitatii de combustibil refulat la o cursa a pistonului si deci reglarea sarcinii motorului se realizeaza rotind pistonul 2, prin intermediul bucsei cu proeminente 17 (fig.1). In figura 3 este indicata pozitia relativa a pistonului fata de cilindru la diverse regimuri de functionare.

Pompa functioneza astfel (fig.3): cilindrul se umple cu combustibil la sfirsitul cursei de coborare, cand pistonul descopera orificiile de alimentare (pozitiile 1 si 2); apoi, cand pistonul se ridica, pompa nu refuleaza, deoarece, initial, orificiile de legatura cu canalul de joasa presiune sunt deschise astfel ca cilindrul se descarca (pozitia 3), iar pistonul executa prima cursa moarta, pana in pozitia 4, cand acopera complet orificiile si izoleaza cilindrul fata de exterior. Teoretic, cursa de refulare incepe din pozitia 4 si dureaza pana cand rampa elicoidala atinge marginea inferioara a orificiilor de alimentare (pozitia 5). Din acest moment, combustibilul din cilindru are acces spre canalul de joasa presiune, prin canalul si gulerul practicate pe capul pistonului (pozitia 6), de aceea pompa inceteaza refularea, dar pistonul continua inca sa se ridice, efectuand cea de-a doua cursa moarta. Pistonul n-are voie sa depasasca pozitia 6, deoarece, din acest moment (pozitia 7) izoleaza din nou cilindrul de exterior si incepe o noua cursa utila (pozitia 8), ceea cu nu este permis.

Pentru a asigura reglarea debitului de combustibil, pistonul este prevazut pe suprafata laterala cu un canal profilat. Unul din peretii canalului este rectiliniu, iar celalalt are forma elicoidala 2. La sarcini partiale, cursa utila a pistonului, la o pozitie relativa oarecare a acesteia fata de cilindru, dureaza din momentul cand marginea superioara 4 a pistonului inchide orificiile 1 si 3 (fig.3) si se termina in momentul in care peretele elicoidal 2 (numit rampa elicoidala) deschide orificiul 1. La sarcina maxima cursa

utila este egala cu lungimea capului pistonului, deoarece injectia combustibilului incepe cand pistonul inchide orificiile 1 si 3 si se termina cand marginea inferioara a pistonului deschide orificiile 1 si 3. Pentru a opri motorul pistonul se roteste in pozitia 3, pozitie in care nu se debiteaza combustibil deoarece orificiul 1 este in permanenta descoperit de catre canalul taiat in corpul pistonului.

c) Reglarea neuniformitatii debitului. Cand pompa de injectie este alcatuita din mai multe elemente de refulare, este necesar sa se corecteze debitul de combustibil pentru a asigura o debitare uniforma. In acest scop se slabeste surubul 15 (fig.1). Mentinand cremaliera intr-o pozitie neschimbata, se roteste bucsa 12 si odata cu ea pistonul sertar, pana cand debitele refulate de diferite elemente de pompa ajung in limitele prescrise.

Operatiile se repeta pana se obtine debitul dorit.

Gradul de neuniformitate al debitului se calculeaza cu relatia:

![]()

[%] (1)

unde: Dmax si Dmin - reprezinta debitul maxim, respectiv minim de

combustibil la elementii pompei, pentru un anumit numar de cicluri;

![]()

este debitul mediu.

Abaterile admisibile ale neuniformitatii debitarii la functionarea motoului in sarcina nu trebuie sa depaseasca 2 . . . 4 %, iar la turatia minima 5 . . . 7 %.

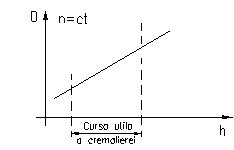

d) Caracteristica de debit a pompei de injectie, reprezinta variatia debitului de combustibil in functie de pozitia cremalierei, D = f (h), la turatie si presiune de injectie constanta.

Fig. 4 Caracteristica de debit a unei pompe de injectie.

Ridicarea caracteristicii de debit (fig.4) se face prin incercarea pompei de injectie pe instalatie, pentru o turatie corespunzatoare regimului nominal al motorului. Pentru o anumita pozitie a cremalierei se masoara turatia axului cu came si cantitatea de combustibil debitata de elementii pompei de injectie intr-un timp determinat.

Debitul de combustibil pe ciclu pentru un element se poate calcula cu relatia:

![]() ; (2)

; (2)

unde: Ch este consumul orar de combustibil, in kg/h;

i - numarul de elementi ai pompei;

- masa specifica a combustibilului, in kg / m3;

n - turatia pompei de injectie, in rot / min.

Cursa utila a cremalierei va corespunde variatiei debitului de combustibil de la sarcina minima la sarcina maxima.

e) Caracteristica de turatie a pompei de injectie, reprezinta variatia debitului de combustibil in functie de turatia axului pompei D = f (n).

Intre presiunea medie indicata pi , presiunea medie efectiva pe si presiunea medie de frecare pfr ale motorului exista urmatoarea dependenta:

![]() ( 3

)

( 3

)

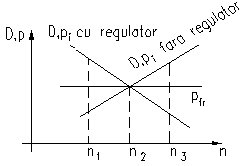

Scaderea debitului de combustibil D produce scaderea presiunii medii indicate, aceasta in cazul cand pompa de injectie functioneaza fara regulator, iar in cazul cand functioneaza cu regulator, procesul este invers (fig.5).

Fig.5 Variatia debitului de combustibil in functie de turatie la un motor Diesel cu si fara regulator.

Presiunea medie de frecare creste putin cu marirea turatiei arborelui cotit la toate tipurile de motoare.

Pentru a asigura o functionare stabila, este necesar ca la marirea turatiei presiunea pi sa scada iar la micsorarea turatiei, pi sa creasca. Din figura 5 se vede ca in cazul cand pompa de injectie functioneaza fara regulator, la micsorarea turatiei de la n2 spre n1, motorul se va opri. Cand turatia creste de la n2 spre n3 , deoarece pi pfr , motorul se va ambala, aparand pericolul unor suprasolicitari ale pieselor motorului, datorita fortelor de inertie.

Pentru mentinerea functionarii stabile a motorului este necesar a se urmari, in mod continuu, cantitatea de combustibil debitata, in functie de turatie. Aceasta se realizeaza prin intermediul unui regulator, pentru toate regimurile, care inlatura pericolul de ambalare a motorului la cresterea turatiei, cat si pericolul de oprire la scaderea turatiei si asigura o dependenta intre cantitatea de combustibil debitata in cilindrii motorului si turatie, in toata gama de turatii a motorului Diesel.

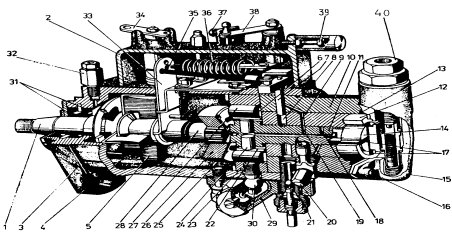

Cele mai utilizate pompe pentru motoarele cu turatie ridicata sunt pompele de injectie cu distribuitor rotativ. Ansamblul unei pompe de injectie cu distribuitor rotativ si regulator mecanic, este redat in figura 6.

Rotorul 11 si capul hidraulic 10 sunt de mare precizie, de precizia lor depinzand in foarte mare masura functionarea corespunzatoare a pompei de injectie. La capatul de antrenare a rotorului se afla pistonasele 24, actionate de lobii inelului cu came 23, prin intermediul tachetilor 22 si rolelor 27.

Cursa de refulare (pompare) are loc la trecerea rolelor 27 peste lobii camelor, iar dupa depasirea lobilor, combustibilul, sub presiunea de alimentare impinge pistonasele plonjoare, realizandu-se astfel cursa de aspiratie. Canalul axial din rotor vine pe rand in legatura cu canalele de aspiratie, precum si cu cele de refulare 20 spre injectoare, in functie de ordinea de functionare.

Capul hidraulic 10, consta intr-o bucsa interioara si un manson exterior fretat, fiind fixat de corpul pompei prin trei suruburi. La majoritatea pompelor (dotate cu regulator de avans automat), unul din suruburi este

inlocuit cu un racord 21, care permite accesul combustibilului la presiunea de transfer, catre camera pistonului dispozitivului de avans.

Fig.6

Ansamblul unei pompe de injectie cu distribuitor rotativ;

1- ax de antrenare; 2-capacul regulatorului; 3-corpul pompei; 4-carcasa

contramaselor; 5-contramase; 6-placa de reglaj din fata; 7-supapa de dozaj;

8-alezajul supapei de dozaj; 9-canal de dozaj; 10-cap hidraulic; 11-rotor;

12-inelul pompei de transfer; 13-garnitura; 14-rotorul pompei de transfer;

15-supapa de reglare; 16-surub de fixare; 17-paletele pompei de transfer;

18-canal de distributie; 19-canal de aspiratie; 20-racord de refulare;

21-racordul dispozitivului automat de avans; 22-tachet; 23-inel cu came;

24-piston plonjor; 25-placa de reglaj din spate; 26-placa de cuplare; 27-rola;

28-axul regulatorului; 29-variator automat de avans; 30-pivotul inelului cu

came; 31-semeringuri; 32-racord de retur; 33-bratul regulatorului; 34-parghia

de stop; 35-tija regulatorului; 36-resortul principal al regulatorului;

37-surub de reglare la relanti; 38-parghie de acceleratie; 39-surub de reglare

a turatiei; 40-racord de alimentare.

1.3 Prelucrarea si interpretarea rezultatelor

Cu relatia (1) se determina gradul de neuniformitate a debitarii, rezultatele obtinute se compara cu valorile admisibile. In cazul cand abaterile sunt mai mari de 5 . . . 7 %, la turatia minima si de 2 . . . 4 % la turatia nominala, se procedeaza la reglarea elementilor pompei de injectie. Rezultatele se trec in tabelul 1.

Tabelul 1 Masuratori si rezultate experimentale

Nr.crt.

Pozitia cremalierei [mm]

Turatia pompei,

rot/min

Nr.de cicl.

N.c.

Vol. de comb. pentru un element

Neuniformitatea

N [%]

Debit/ciclu pt.un

element

![]()

1

2

3

4

1

h ct

2

h ct

3

h ct

4

h ct

1

h = ct

2

h = ct

3

h = ct

4

h = ct

La interpretarea caracteristicilor de debit si turatie se va arata semnificatia acestora, in functionarea motorului, precum si rolul regulatorului.