|

|

|

Fabricarea pe un strung cu comanda numerica

O intreprindere este profitabila daca realizeaza produse competitive. In conditiile actuale ale economiei de piata si ale globalizarii pietelor, realizarea de produse la un pret redus si calitate ridicata nu este o sarcina usoara.

Tendintele de dezvoltare a pietei produselor sunt caracterizate de urmatoarele cerinte de baza :

variante noi de produse ;

durata de existenta redusa a produsului ;

dimensiuni mici ale loturilor ;

termene de livrare scurte ;

presiune ridicata asupra pretului ;

cerinte stricte de calitate ;

eliminarea ecologica a produsului la sfarsitul ciclului de viata.

Orice sistem de productie modern, ce are in vedere realizarea de produse competitive, trebuie sa raspunda necesitatilor crescute de productivitate, flexibilitate si fiabilitate.

A te adapta la tendintele pietei inseamna a fi flexibil la schimbari, in primul rand in gandire, iar apoi sa ai la indemana si mijloacele necesare. Acestea trebuie sa fie tot mai automatizate. In acest sens, sistemele bazate pe comanda numerica, care se adapteaza rapid cerintelor productiei dictate de piata actuala, vor avea in continuare o utilizare crescuta, in detrimentul masinilor - unelte universale. Masinile - unelte cu comanda numerica, datorita in primul rand a flexibilitatii in ceea ce priveste prelucrarea, raspund rapid la schimbarea unei sarcini noi de productie. Tendintele firesti de scadere a costului de prelucrare, de crestere a productivitatii si a preciziei de prelucrare cer ca interventia umana sa fie din ce in ce mai mult eliminata in cadrul procesului de prelucrare. Prin folosirea masinilor cu comanda numerica se pot observa tendinte de scadere a costului de prelucrare, de crestere a productivitatii, a precizie de prelucrare. A te adapta la cerintele pietei inseamna a fi flexibil la schimbari in primul rand in gandire, iar apoi sa ai la indemana si mijloacele necesare. Posibilitatile de prelucrare ale masinilor, precum si functiile de comanda a echipamentelor numerice sunt in crestere in timp ce pretul lor este in scadere.

S - a facut imbunatatire si prin realizarea tehnologiei de fabricatie cu ajutorul fabricatiei asistata de calculator. Centrele de prelucrare cu comanda numerica sunt foarte larg raspandite, atat in intreprinderi mari cat si in cele mici. Datorita numarului mare de scule care le echipeaza, pe centrele de prelucrare se pot desfasura un numar mare de operatii/faze diferite. Avand in vedere CNC - urile avansate, care controleaza aceste masini, cat si softurile actuale de modulare si fabricatie de tip CAD/CAM se pot prelucra cele mai complexe si variate piese.

Utilizand scule performante pentru frezare se pot obtine piese finale cu o precizie dimensionala de ordinul micronilor si suprafete cu rugozitate apropiata de cea obtinuta prin rectificare.

Pentru elaborarea modelului geometric si pentru fabricatia asistata s - a utilizat programul UGS NX 4, avand modul pentru proiectarea parametrica bazat pe entitati cat si un modul pentru fabricatia asistata

Prin folosirea programului de fabricatie asistata UGS NX 4, s - a generat:

prelucrarea modelului geometric al reperului de prelucrat;

realizarea programul pentru masina cu comanda numerica aleasa

o baza de date cu sculele aschietoare folosite si regimurile de aschiere folosite la prelucrare;

timpul de realizare a reperului.

NX aduna laolalta, intr-o solutie unificata, toate disciplinele si activitatile implicate in procesul de productie al unui produs. Include o gama larga de aplicatii bazate pe aceeasi platforma, furnizand astfel o solutie asociativa si integrata; informatiile se propaga astfel rapid si de-a lungul intregului proces de proiectare si productie. Aceste informatii sincronizate permit o colaborare a tuturor celor implicati, eliminand astfel consumul inutil de resurse, datorat transferului informatiilor intre departamente, sisteme si stadii ale procesului de productie.

1. Proiectarea asistata a reperului

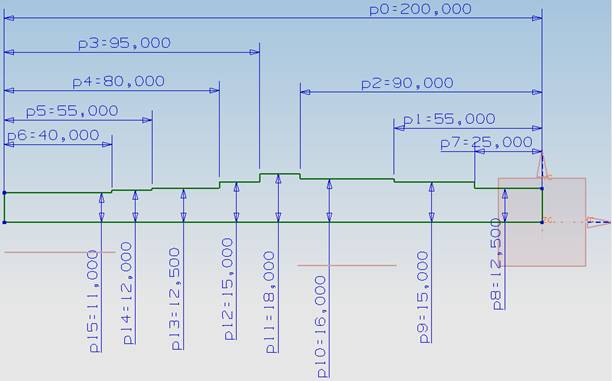

Aceasta s-a realizat in modulul Modeling a programului plecand de la o schita ce contine semi-sectiunea reperului. (fig. 1)

Fig. 1. Semi-sectiunea reperului

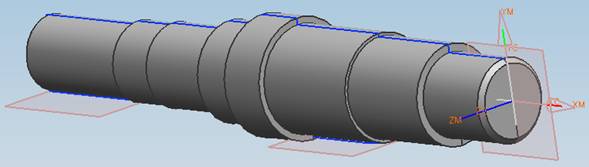

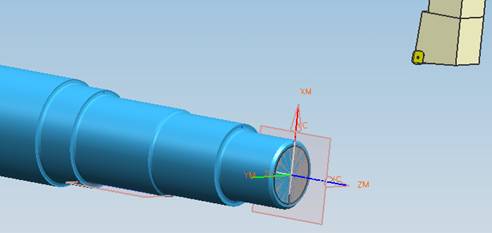

Dupa ce am definit toate constrangerile si am cotat toate dimensiunile, vom realiza modelul 3D prin aplicarea functiei Revolve, unde profilul de revolutie este cel din fig.1 iar axa de revolutie este axa XC. Astfel modul 3D creat este prezentat in fig. 2.

Fig. 2. Modelul 3D a reperului.

2. Fabricarea asistata de calculator

Pentru realizarea simularii vom folosi modulul Manufacturing. Astfel , vom initializa mediul de lucru pentru strunjire.

Urmatorul pas este stabilirea etapelor ce vor trebui sa fie efectuate.

Astfel, etapele sunt:

stabilirea traseului tehnologic;

alegerea geometriei piesei si semifabricatului;

selectarea sculelor;

realizarea operatiilor.

2.1. Stabilirea traseului tehnologic

Traseul tehnologic va fi asemanator cu traseul tehnologic clasic, doar ca va avea cateva particularitati:

dat fiind faptul ca vom prelucra semifabricate cu lungime prestabilita, rezulta ca acestea au fost debitate anterior;

nu vom avea faze, ci doar operatii;

din lipsa de un strung cu comanda numerica fizic, vom folosi scule aschietoare din libraria de scule a programului, iar pentr generarea programului cod masina vom folosi un postprocesor pentru un strung cu comanda numerica cu 2 axe.

Astfel, traseul tehnologic este prezentat in fig. 3.

|

Fig. 3. Traseul tehnologic |

In figurele ....... Vor fi prezentate stadiile piesei pe masura ce inaintam cu operatiile. Avem: strunjire forntala de degrosare 1; strunjire frontala de finisare 1; centruire 1; strunjire longitudinala de degrosare 1; strunjire longitudinala de finisare 1; Printr-un dispozitiv de orientare -fixare vom duce semifabricatul prelucrat pe un alt arbore principal unde vom continua cu operatiile: strunjire forntala de degrosare 2; strunjire frontala de finisare 2; centruire 2; strunjire longitudinala de degrosare 2; strunjire longitudinala de finisare 2; |

2.2. Alegerea geometriei piesei

|

Fig. 4. Selectarea geometriei piesei |

In fereastra Workpiece (Piesa) vom alege butonul Part si apoi vom apasa Select pentru a selecta piesa. Vom alege ca material din libraria de materiale a

programului, Carbon Steel, echivalentul lui OLC45. |

|

|

Fig. 5. Selectarea geometriei semifabricatului Fig. 6. Detal idimensiune semifabricat |

|

|

|

In fereastra Turn_Workpiece (Piesa_Strunjit) (Fig. 5) vom selecta butonul Blank (semifabricat). De observat ca piesa part este deja definita, aceasta facandu-se in fig. 4. Drept semifabricat am ales o bara laminata de sectiune circulara, avand lungimea de 208 mm si diametrul de 41 mm, semifabricat ale carui dimensiuni au fost calculate anterior folosind formulele consacrate.(fig. 6) |

||

2.3. Alegerea sculelor aschietoare

Sculele aschietoare se pot alege din libraria de scule aschietoare a programului, acestea fiind impatite pe 3 mari categorii (clase) : scule pentru frezare, pentru strunjire si pentru alezaje.(fig. 9)

|

Fig. 7. Fereastra pentru definirea /alegerea sculelor aschietoare

|

1 - cutit strunjire stanga ; 2 - cutit strunjire dreapta ; 3 - accesare in baza de date a programului. 2.3.1. Definire cutit strunjire stanga/dreapta

Fig. 8. Parametrii cutitului de strunjire stanga/dreapta a), b) |

2.3.2. Alegere burghiu centrare

|

Pentru a alege un burghiu de centrare, mergem in libraria de scule, in clasa Drilling (Alezare) alegem Center Drill. Va aparea o fereastra de cautare unde vom defini parametrii burghiului de centrare. (fig. 10)

Fig. 10. Cautare dupa parametrii burghiului de centrare

a)

b)

c) Fig. 12. Sculele aschietoare utilizate a) cutit strunjire stanga b) cutit strunjire dreapta c) burghiu de centrare |

Fig. 9. Clasele de scule din librarie Astfel vom alege un burghiu ce va avea urmatoarele caracteristici : (fig. 11)

Fig. 11. Caracteristicile burghiului de centrare |

Datorita faptului ca piesa va trebui strunjita pe ambele parti, vom alege un strung cu comanda numerica ce va avea in componenta sa doi arbori principali. Pentru aceasta, va trebui sa definim cate o turela pentru fiecare arbore in parte. Turela este un dispozitiv de prindere a sculelor aschietoare. Aceasta contine mai multe buzunare in care sunt introduse sculele aschietoare.

Astfel, pentru primul arbore am definit o turela UPPER, ce va contine cutitul de strunjire stanga si burghiul de centrare. Pentru al doilea arbore am definit o turela LOWER ce va contine cutitul de strunjire dreapta (Fig. 12 a,b).

|

|

Fig. 12. a), b) Definirea turelelor |

2.4. Realizarea operatiilor

Avand totul pregatit, putem incepe definirea operatiilor. In Fig. 13 este prezentata fereastra principala de definire a operatiilor.

|

Fig. 13. Definirea operatiilor |

1 - FACING - operatia de strunjire frontala; 2 - CENTERLINE SPOTDRILL - operatia de centruire 3 - ROUGH TURN OD - operatia de strunjire longitudinala exterioara. Parametrii ce trebuie setati sunt: Program - selectam NC_Program; Use Geometry - Selectam geometria cu care lucram Use Tool - Selectam scula aschietoare potrivita Use method - sunt presetari ale programului in ceea ce priveste turatia, adaosul de prelucrare, viteza de avans. Cele mai uzuale metode sunt: Lathe_Rough - pentru strunjire de degrosare Lathe_Finish - pentur strunjire de finisare Lathe_Centerline - operatii ce se executa pe axa piesei. |

Indiferent daca avem strunjire frontala de degrosare /finisare sau strunjire longitudinala exterioara de degrosare/finisare, ne va aparea aceeasi fereastra cu parametri. Aceastia insa sunt diferiti in functie de operatie. Fig. 14 prezinta in general principalii parametri ce trebuie modificati pentru a se putea face strunjirea.

|

a) Fig. 14. Fereastra principala pentru operatia de strunjire a) modul de aschiere (zig, zag, contour zig, etc.) b) definirea regiunilor de aschiere c) parametri functionali ai masini (adaosuri de prelucrare, avansuri, pozitionare pentru evitarea coliziunilor) |

b) |

c) |

Pentru aceasta prelucrare am lasat parametrii setati implicit de catre program.

Pentru operatiile de degrosare, modul de aschiere folosit a fost Zig, iar pentru operatiile de finisare, modul de aschiere a fost Contour zig.

Pentru gaura de centrare, fereastra este oarecum diferita, desi multe functii se pastreaza.

|

Fig. 15. Fereastra principala pentru operatia de gaurire |

La operatia de gaurire trebuie stabilit prima data punctul de start al aschierii si apoi adancimea. In cazul unei gauri de centrare adancimea va fi de maximum 5 mm. Functii ce trebuiesc definite pentru a putea realiza operatiile Containment - se defineste regiunea in care scula schietoare poate taia semifabricatul. Aceasta regiune poate fi delimitata prin "granite" axiale si radiale, in functie de necesitate. Avoidance - in acest modul se definesc punctele de plecare si revenire a sculei aschietoare, precum si pucntul de "Acasa". |

Astfel, se evita contactul sculei aschietoare cu piesa.

Feed Rates - se definesc avansurile de prelucrare

Stock - se definesc adaosurile de prelucrare radiale si axiale

Asadar, in cele ce urmeaza voi prezenta pas cu pas, operatiile.

|

Fig. 16. Strunjire frontala de degrosare 1 |

I Strunjire forntala de degrosare Adaosuri de prelucrare: pe fata: 0.5 radial: 0.7 Avansuri: de taiere: 0.7 mmpr de retragere 1 mmpr prima taiere: 0.5 mmpr Tolerante: 0.03 Drept scula aschietoare am folosit cutitul de strunjire OD_80_L si am folosit metoda Lathe_Rough pentru a prelua automat adaosul de prelucrare. |

Operatia ce urmeaza seamana foarte mult cu prima, in sensul ca pentru acest exemplu vom schimba doar metoda: Lathe_Rough va deveni Lathe_Finish. Restul setarilor vor fi preluate prin aceasta metoda.

Codul masina comanda numerica pentru aceasta operatie va fi gasit folosind functia PostProcess. Imediat ce vom activa aceasta, va aparea o fereastra in care ne va intreba ce fel de postprocesor dorim. Vom alege Lathe_2_Axis_Tool_Tip

|

Fig. 17. Lista de postprocesoare |

Strunjire frontala de degrosare N0010 G94 G90 G20 N0020 G50 X0.0 Z0.0 :0030 T01 H00 M06 N0040 G97 S0 M03 N0050 G94 G00 X1.9685 Z1.9685 N0060 X.9724 Z.0886 N0070 G92 S0 N0080 G96 M03 N0090 G95 G01 X.9252 F.004 N0100 X-.0472 N0110 X-.0945 F.0394 N0120 G94 G00 Z.2067 N0130 X.9586 N0140 Z.0531 N0150 G95 G01 X.9252 Z.0197 F.004 N0160 X-.0472 N0170 X-.0945 F.0394 N0180 G94 G00 X1.9685 Z1.9685 N0190 M02 |

|

Fig. 18. Strunjire forntala de finisare 1 |

II Strunjire forntala de finisare Adaosuri de prelucrare: pe fata: 0 radial: 0 Avansuri: de taiere: 0.7 mmpr de retragere 1 mmpr prima taiere: 0.5 mmpr Tolerante: 0.03 Drept scula aschietoare am folosit cutitul de strunjire OD_80_L si am folosit metoda Lathe_Finish pentru a prelua automat adaosul de prelucrare, acesta fiind 0. |

Codul masina comanda numerica este urmatorul:

N0010 G94 G90 G20

N0020 G50 X0.0 Z0.0

:0030 T01 H00 M06

N0040 G97 S0 M03

N0050 G94 G00 X.9497 Z.0334

N0060 G92 S0

N0070 G96 M03

N0080 G95 G01 X.9163 Z0.0 F.004

N0090 X.3858

N0100 X-.0472

N0110 X-.0945 F.0394

N0120 G94 G00 X1.9685 Z1.9685

N0130 M02

Fig. 19. Gaura de centrare 1

III Gaura de centrare

Adancimea de aschiere 4 mm,

Avansuri:

de angajare 0.5 mmpr

de taiere 0.3 mmpr

de retragere 0.5 mmpr

Programul

masina comanda numerica:

N0010 G94 G90 G20

N0020 G50 X0.0 Z0.0

:0030 T03 H00 M06

N0040 G94 G00 Z1.5748

N0050 Z.1181

N0060 G97 S0 M04

N0070 G95 G01 Z-.1575 F.0118

N0080 G04 X1

N0090 Z.1181 F.0197

N0100 G94 G00 Z1.5748

N0110 M02

IV Strunjire longitudinala de degrosare

Adaosuri de prelucrare:

pe fata: 0.5

radial: 0.7

Avansuri:

de taiere: 0.7 mmpr

de retragere 1 mmpr

prima taiere: 0.5 mmpr

Tolerante: 0.03

Drept scula aschietoare am folosit cutitul de strunjire OD_80_L si am folosit metoda Lathe_Rough pentru a prelua automat adaosul de prelucrare. Modul de taiere va fi Linear Zig

Fig. 20. Strunjire longitudinala de degrosare - traiectoria sculei aschietoare

Fig. 21 Strunjire longitudinala de degrosare

Programul masina comanda numerica va fi:

|

N0010 G94 G90 G20 N0020 G50 X0.0 Z0.0 :0030 T01 H00 M06 N0040 G97 S0 M03 N0050 G94 G00 X1.9685 Z1.9685 N0060 X.6575 Z.1654 N0070 G92 S0 N0080 G96 M03 N0090 G95 G01 Z.1181 F.004 N0100 Z-2.153 N0110 Z-3.5236 N0120 X.7362 N0130 Z-4.1142 N0140 X.8071 N0150 X.8405 Z-4.0808 F.0394 N0160 G94 G00 Z.1654 N0170 X.6181 N0180 G95 G01 Z.1181 F.004 N0190 Z-2.1463 N0200 X.6575 Z-2.153 N0210 X.6909 Z-2.1196 F.0394 N0220 G94 G00 Z.1654 N0230 X.5197 N0240 G95 G01 Z.1181 F.004 N0250 Z-.9646 |

N0260 X.6181 N0270 X.6515 Z-.9312 F.0394 N0280 G94 G00 Z.1515 N0290 X.486 N0300 G95 G01 X.4526 Z.1181 F.004 N0310 Z0.0 N0320 X.5197 Z-.067 N0330 X.5531 Z-.0336 F.0394 N0340 G94 G00 X1.9685 Z1.9685 N0350 M02 |

V Strunjire longitudinala de finisare

Adaosuri de prelucrare:

pe fata: 0

radial: 0

Avansuri:

de taiere: 0.7 mmpr

de retragere 1 mmpr

prima taiere: 0.5 mmpr

Tolerante: 0.03

Drept scula aschietoare am folosit cutitul de strunjire OD_80_L si am folosit metoda Lathe_Finish pentru a prelua automat adaosul de prelucrare, acesta fiind 0. Am folosit metoda de taiere Contour_Zig

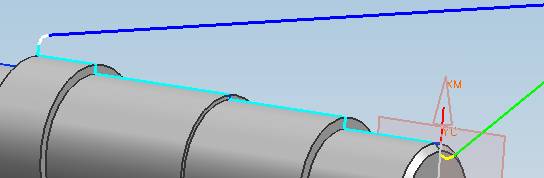

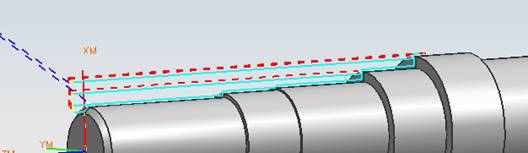

Fig. 22. Strunjire longitudinala de finisare - traiectoria sculei

Fig. 23. Strunjire longitudinala de finisare

Programul masina comanda numerica este:

|

N0010 G94 G90 G20 N0020 G50 X0.0 Z0.0 :0030 T01 H00 M06 N0040 G97 S0 M03 N0050 G94 G00 X.4054 Z.1336 N0060 G95 G02 Z0.0 I.0668 K-.0668 F.004 N0070 G92 S0 N0080 G96 M03 N0090 G01 X.4921 Z-.0867 N0100 Z-.9843 N0110 X.5906 |

N0120 Z-2.166 N0130 X.6299 Z-2.1727 N0140 Z-3.5433 N0150 X.7087 N0160 Z-4.1339 N0170 X.7982 N0180 G02 X.8927 Z-4.0394 I0.0 K.0945 F.0394 N0190 G94 G00 X1.9685 Z1.9685 N0200 M02 |

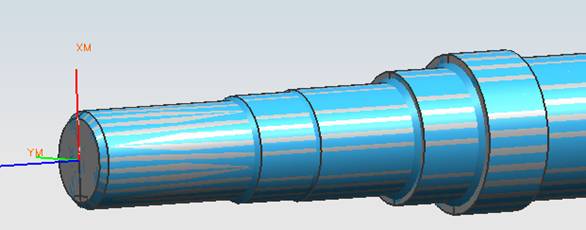

In acest moment, din prima prindere, piesa a fost prelucrata. Urmeaza intoarcerea piesei, prinderea acesteia si prelucrarea pe partea a doua.

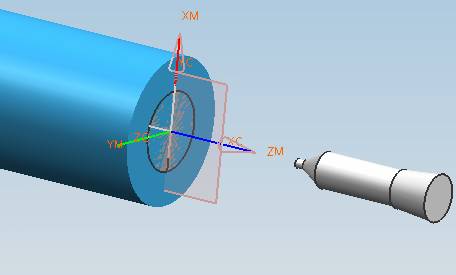

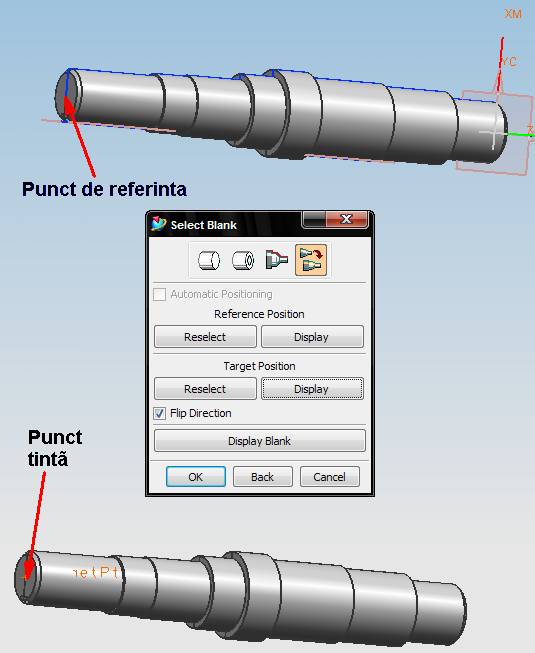

Pentru aceasta va trebui sa definim un al doilea ax principal, mentionat anterior. Astfel, vom defini o noua geometrie a piesei si o noua geomerie a semifabricatului. Daca in cazul piesei, geometria a ramas neschimbata, in cazul semifabricatului lucrurile stau altfel.

In primul rand am presupus ca al doilea arbore se afla la o distanta de 200 mm fata de primul arbore. Astfel, am transpus piesa prin copiere in coordonatele (0, -200, 0). Sistemul de coordonate fiind acum in acest puct.

Dupa definirea geometriei piesei, definim semifabricatul care esre de fapt piesa in procesul de fabricatie IPW, adica semifabricatul prelucrat pe o parte.

In fereastra Turn_Workpiece (Piesa_Strunjit) (Fig. 5) vom selecta butonul Blank (semifabricat). Drept semifabricat vom alege de asta data Select blank from Workspace. Astfel, va trebui sa definim doua puncte. Primul este punctul de referinta si al doilea punctul tinta.

(Fig. 24)

Fig. 24. Definirea semifabricatului pentru a doua prindere

|

Fig. 25. Strunjire frontala de degrosare 2 |

VI Strunjire forntala de degrosare 2 Adaosuri de prelucrare: pe fata: 0.5 radial: 0.7 Avansuri: de taiere: 0.7 mmpr de retragere 1 mmpr prima taiere: 0.5 mmpr Tolerante: 0.03 Drept scula aschietoare am folosit cutitul de strunjire OD_80_R si am folosit metoda Lathe_Rough pentru a prelua automat adaosul de prelucrare. |

Programul comanda numerica este:

|

N0010 G94 G90 G20 N0020 G50 X0.0 Z0.0 :0030 T02 H00 M06 N0040 G97 S0 M04 N0050 G94 G00 X1.9685 Z1.9685 N0060 X.9724 Z.0886 N0070 G92 S0 N0080 G96 M04 N0090 G95 G01 X.9252 F.004 N0100 X-.0472 |

N0110 X-.0945 F.0394 N0120 G94 G00 Z.2067 N0130 X.9586 N0140 Z.0531 N0150 G95 G01 X.9252 Z.0197 F.004 N0160 X-.0472 N0170 X-.0945 F.0394 N0180 G94 G00 X1.9685 Z1.9685 N0190 M02 |

|

|

Fig. 26. Strunjire forntala de finisare 2 |

VII Strunjire forntala de finisare 2 Adaosuri de prelucrare: pe fata: 0 radial: 0 Avansuri: de taiere: 0.7 mmpr de retragere 1 mmpr prima taiere: 0.5 mmpr Tolerante: 0.03 Drept scula aschietoare am folosit cutitul de strunjire OD_80_R si am folosit metoda Lathe_Finish pentru a prelua automat adaosul de prelucrare, acesta fiind 0. |

|

Programul comanda numerica este:

|

N0010 G94 G90 G20 N0020 G50 X0.0 Z0.0 :0030 T02 H00 M06 N0040 G97 S0 M04 N0050 G94 G00 X1.9685 Z1.9685 N0060 X.9497 Z.0334 N0070 G92 S0 |

N0080 G96 M04 N0090 G95 G01 X.9163 Z0.0 F.004 N0100 X.3268 N0110 X-.0472 N0120 X-.0945 F.0394 N0130 G94 G00 X1.9685 Z1.9685 N0140 M02 |

|

|

|

VIII Gaura de centrare 2 Adancimea de aschiere 4 mm, Avansuri: de angajare 0.5 mmpr de taiere 0.3 mmpr de retragere 0.5 mmpr Fig. 27. Gaura de centrare 2 |

|

Programul masina comanda numerica:

N0010 G94 G90 G20

N0020 G50 X0.0 Z0.0

:0030 T03 H00 M06

N0040 G94 G00 Z1.5748

N0050 Z.1181

N0060 G97 S0 M04

N0070 G95 G01 Z-.1575 F.0118

N0080 G04 X1

N0090 Z.1181 F.0197

N0100 G94 G00 Z1.5748

N0110 M02

IX Strunjire longitudinala de degrosare 2

Adaosuri de prelucrare:

pe fata: 0.5

radial: 0.7

Avansuri:

de taiere: 0.7 mmpr

de retragere 1 mmpr

prima taiere: 0.5 mmpr

Tolerante: 0.03

Drept scula aschietoare am folosit cutitul de strunjire OD_80_R si am folosit metoda Lathe_Rough pentru a prelua automat adaosul de prelucrare. Modul de taiere va fi Linear Zig

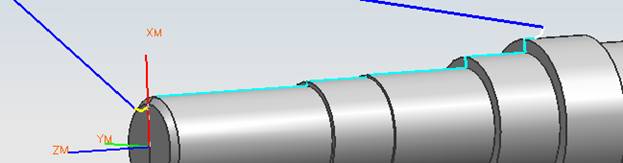

Fig. 28. . Strunjire longitudinala de degrosare 2 - traiectoria sculei aschietoare

Fig. 29. . Strunjire longitudinala de degrosare 2

Programul masina comanda numerica:

|

N0010 G94 G90 G20 N0020 G50 X0.0 Z0.0 :0030 T02 H00 M06 N0040 G97 S0 M04 N0050 G94 G00 X1.9685 Z1.9685 N0060 X.6916 Z.1654 N0070 G92 S0 N0080 G96 M04 N0090 G95 G01 Z.1181 F.004 N0100 Z-3.7205 N0110 X.7362 N0120 Z-3.8346 N0130 Z-3.8819 F.0394 N0140 G94 G00 Z.1654 N0150 X.5761 N0160 G95 G01 Z.1181 F.004 N0170 Z-3.1299 N0180 X.6181 N0190 Z-3.7205 |

N0200 X.6916 N0210 X.725 Z-3.6871 F.0394 N0220 G94 G00 Z.1654 N0230 X.4606 N0240 G95 G01 Z.1181 F.004 N0250 Z-1.5558 N0260 X.5 Z-1.5624 N0270 Z-2.1545 N0280 X.5197 Z-2.1687 N0290 Z-3.1299 N0300 X.5761 N0310 X.6095 Z-3.0965 F.0394 N0320 G94 G00 Z.1515 N0330 X.427 N0340 G95 G01 X.3936 Z.1181 F.004 N0350 Z0.0 N0360 X.4606 Z-.067 N0370 X.494 Z-.0336 F.0394 N0380 G94 G00 X1.9685 Z1.9685 N0390 M02 |

X Strunjire longitudinala de finisare

Adaosuri de prelucrare:

pe fata: 0

radial: 0

Avansuri:

de taiere: 0.7 mmpr

de retragere 1 mmpr

prima taiere: 0.5 mmpr

Tolerante: 0.03

Drept scula aschietoare am folosit cutitul de strunjire OD_80_R si am folosit metoda Lathe_Finish pentru a prelua automat adaosul de prelucrare, acesta fiind 0. Am folosit metoda de taiere Contour_Zig

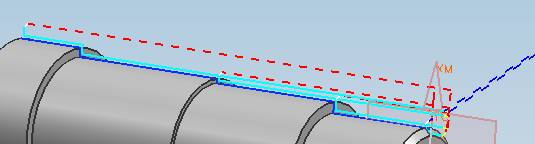

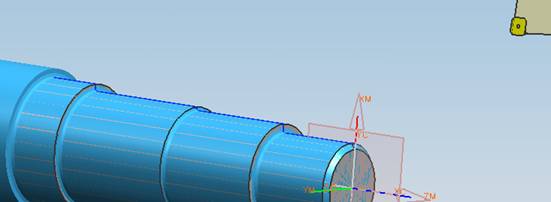

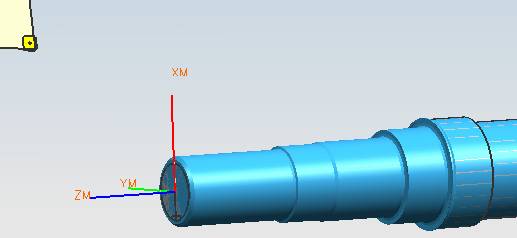

Fig. 30. Strunjire longitudinala de finisare 2 - traiectoria sculei

Fig. 31. Strunjire longitudinala de finisare 2

Programul masina comanda numerica este:

|

N0010 G94 G90 G20 N0020 G50 X0.0 Z0.0 :0030 T02 H00 M06 N0040 G97 S0 M04 N0050 G94 G00 X1.9685 Z1.9685 N0060 X.3463 Z.1336 N0070 G95 G02 Z0.0 I.0669 K-.0668 F.004 N0080 G92 S0 N0090 G96 M04 N0100 G01 X.4331 Z-.0867 N0110 Z-1.5755 N0120 X.4724 Z-1.5821 N0130 Z-2.1742 |

N0140 X.4921 Z-2.1884 N0150 Z-3.1496 N0160 X.5906 N0170 Z-3.7402 N0180 X.7087 N0190 Z-3.8346 N0200 G02 X.8031 Z-3.9291 I.0944 K0.0 F.0394 N0210 G94 G00 X1.9685 Z1.9685 N0220 X9.8425 N0230 Z-9.8425 N0240 M02 |