|

|

|

CRITERII DE ALEGERE A MATERIALELOR FOLOSITE LA CONSTRUCTIA ORGANELOR DE MASINI

Dupa cum s-a putut observa, activitatea de proiectare presupune doua categorii mari de activitati, si anume:

gasirea solutiei tehnice optime

stabilirea celor mai potrivite materiale pentru fiecare element component al produsului finit.

Deoarece prima categorie de activitati va fi analizata in cadrul altor discipline, se prezinta in cele ce urmeaza cateva principii de alegere a materialelor.

La baza alegerii oricarui tip de material, trebuie sa stea intotdeauna criteriile de valabilitate generala:

stabilirea rolului functional al piesei;

stabilirea caracterului si valorii solicitarilor mecanice;

determinarea conditiilor de temperatura si mediu;

determinarea proprietatilor principale ale piesei.

1. ALEGEREA OTELURILOR PENTRU FABRICAREA ORGANELOR DE MASINI

La baza alegerii otelurilor stau proprietatile mecanice, care se determina in functie de solicitarile mecanice de baza, si anume:

statica;

dinamica;

variabila (de oboseala);

La piesele pentru care solicitarea dominanta este cea statica, de intindere, se ia in considerare limita de proportionalitate.

Pentru piesele la care in timpul solicitarilor se admite o deformatie remanenta de valoare mica, se ia in considerare - limita de curgere, iar pentru piesele la care ruperea coincide cu dezafectarea lor, se tine seama de rezistenta la rupere.

In toate situatiile de mai sus, alegerea corecta mai depinde si de stabilirea optima a valorii coeficientului de siguranta.

Pentru situatiile cand piesa este supusa la socuri, se impune un otel cu tenacitate ridicata, deci dupa stabilirea lui σp, σc si σr, se alege acel otel cu valoarea mai mare pentru gatuire (z) sau rezilienta (KCU).

In cazul cand dupa incercarile directe pe piesele de proba, rezultatele obtinute nu sunt satisfacatoare, inainte de schimbarea marcii otelului, se recomanda modificarea formei piesei, deci modificarea coeficientului de concentrare.

In cazul solicitarii de oboseala, un rol foarte important in stabilirea durabilitatii il constituie adancimea de calire.

Astfel, sunt preferate otelurile cu adancimi de calire mici, cu conditia satisfacerii conditiilor mecanice cerute.

Calirea, produce in suprafata piesei tensiuni interne de compresiune cu cat stratul calit este mai subtire, si aceste tensiuni au valori mai scazute. Realizarea acestei caliri se face prin finisarea granulatiei materialului supus tratamentului termic.

Cand solicitarea predominanta este cea dinamica, apar unele tensiuni care duc la o rupere fragila, cu precadere la piesele care au in sectiune concentratori mari de tensiune, supuse la soc, precum si la piesele ce lucreaza la temperaturi scazute.

Aprecierea de ansamblu a otelurilor se face cu ajutorul rezilientei, KCU, ce ofera indicatii asupra ruperii fragile sau curgerii plastice a otelurilor sub actiunea unor tensiuni localizate mari.

De asemenea, rezilienta caracterizeaza otelul ales dintr-o familie de oteluri cu aceeasi

limita de rezilienta.

Se cunoaste ca fiecare otel are o anumita temperatura de trecere din starea ductila in cea fragila.

Determinant in comportarea in exploatare a unui otel este temperatura de trecere si nu rezilienta la temperatura mediului ambiant. Otelurile cu temperaturi mari de trecere prezinta ductibilitate scazuta la soc.

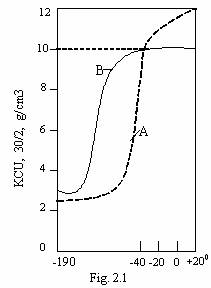

In fig. 2.1. se poate

vedea influenta temperaturii de incercare asupra rezilientei

otelurilor A si B.

In fig. 2.1. se poate

vedea influenta temperaturii de incercare asupra rezilientei

otelurilor A si B.

Se poate constata ca otelul B se comporta mai bine decat A deoarece temperatura sa de tranzitie este mai coborata, cu toate ca la temperatura mediului ambiant are o rezilienta mai mica.

Se prezinta in anexa, caracteristicile mecanice pentru otelurile de uz general (A 2.1.), pentru otelurilecarbon de calitate(A ) si pentru otelurile aliate(A 2.3.).

In continuare se fac recomandari pentru alegerea otelurilor pe baza rezilientei la uzare.

In vederea obtinerii unei durabilitati ridicate a cuplajelor de frecare, se cere o alegere foarte atenta a materialelor din care se executa aceste cuple.

Astfel se recomanda:

otel dur sau foarte dur fara tratament termic;

otel semidur calit in totalitate sau superficial, prin nitrurare sau carbonitrurare;

otel moale de cementare carburat superficial.

Se subliniaza ca fiecarui tip specific de uzare, ii corespunde o anumita marca de otel.

De asemenea, trebuie atent si corect corelat tipul de frecare cu felul solicitarii dominante la care este supusa piesa. Aceasta corelare se traduce prin gasirea raportului optim dintre duritatea suprafetei si duritatea miezului.

In tabelul 2.2 se prezinta raportul duritatii miezului si suprafetei in functie de felul solicitarii.

Tabel 2.2

Nr

Felul solicitarii

Duritate suprafata

Duritate miez

0

1

2

3

1

Oboseala de incovoiere

strart dur subtire

Duritate medie

2

Oboseala de intindere- compres

strat dur gros

Duritate crescuta

3

Solicitari prin soc

strat dur subtire

Duritate medie

O situatie aparte o constituie rotile dintate, la care solicitarea isi schimba felul in functie de locul pe dinte in care se aplica.

De aceea, stratul superficial calit va fi de grosime minima la baza dintelui, si maxim in jurul cercului de rostogolire.

Calitatea suprafetelor de frecare a cuplelor creste prin realizarea in strat a unor solutii solide formate din elemente nemetalice favorabile frecarii, ca: azot, prin nitrurare, carbon, prin cimentare, sau sulf, prin sulfizare.

In cazul cand piesa este nitrurata sau sulfizata, se obtine un strat dur, rezistent la uzura, dar, deoarece grosimea stratului este de 7 . 12 , nu se realizeaza rectificarea, care ar inlatura acest strat.

2. Alegerea fontelor pentru fabricarea organelor de masini

Dupa cum se stie, fonta este un aliaj al fierului cu carbonul, acesta din urma avand un procent mai mare de 2.06%, dar sub valoarea de 6.69%.

Procentul mai mare de carbon decat cel al otelului, recomanda din start fontele ca fiind potrivite in cazul diverselor cuple de frecare solicitate de oboseala.

Comportarea fontelor la solicitari variabile, depinde de cantitatea de grafit, de dimensiunile si forma acestuia, de modul sau de repartizare.

Caracteristic pentru piesele din fonta cu concentratori de tensiuni, este faptul ca aparitia fisurii are loc mai repede decat la aceleasi piese din otel, dar evolutia in timp pana la distrugere este mult mai lenta, comparativ cu aceleasi piese.

Pentru fabricarea de organe de masini mai sofisticate, se folosesc fonte modificate, mai ales cele cu grafit nodular. In unele cazuri se recomanda si fonte cu grafit lamelar. Se prezinta in tabelul 2.3 caracteristice mecanice ale fontelor cu grafit nodular, iar in tabelul 2.4 caracteristici mecanice ale fontelor cu grafit lamelar.

Tabelul 2.3

Marca fontei

r

(daN/mm2)

Alungire

0,2

(doN/mm2)

Rezilienta

k cu

(J/cm2)

Duritatea

(HB)

Fgn 37

37

17

23

16

140÷180

Fgn 42

42

12

25

150÷200

Fgn 45

45

5

33

160÷220

Fgn 50

50

7

36

170÷240

Fgn 60

60

2

41

210÷280

Fgn 70

70

2

46

230÷300

Tabelul 2.4

Marca fontei

Rezistenta tractiune min (daN/mm2)

Rezistenta incovoiere min (daN/mm2)

Sageata

incovoiere (mm)

Duritate HB

Fc 100

10

100÷150

Fc 150

15

27

2÷6

100÷150

Fc 200

20

33

2÷6

170÷210

Fc 250

25

39

3÷7

180÷240

Fc 300

30

45

5÷8

200÷260

3. Alegerea materialelor neferoase pentru fabricarea organelor de masini

Metalele si aliajele neferoase prezinta o importanta aparte, deoarece, asemenea fontelor, acestea sunt destul de des folosite la realizarea cuplelor de frecare.

Piesele din astfel de materiale sunt: cuzinetii, rotile dintate melcate. Unul din motivele care impun astfel de materiale, pentru cazurile de mai sus, este limitarea folosirii aliajelor feroase din cauza unor anumiti parametri ai frecarii (presiune, viteza).

4. Alegerea materialelor nemetalice pentru fabricarea organelor de masini

Folosirea maselor plastice in special, si a neferoaselor in general, la fabricarea organelor de masini este de data relativ recenta, si se datoreaza proprietatilor pe care aceste materiale le prezinta. Printre aceste proprietati se amintesc:

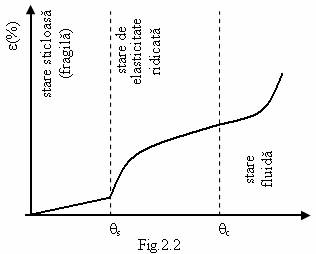

- capacitatea de a se modela usor, datorita plasticitatii ridicate. In fig. 2.2 se observa relatia dintre deformare si temperatura pentru o masa plastica supusa la o solicitare constanta.

S-a notat: s - temperatura de trecere in stare sticloasa;

c - temperatura de curgere.

In

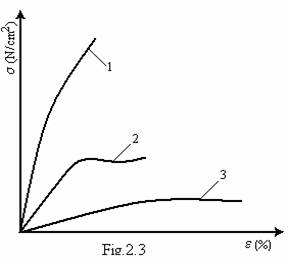

fig. 2.3 se prezinta relatia dintre efort si deformare.

In

fig. 2.3 se prezinta relatia dintre efort si deformare.

Din figura nu se observa ca locul maselor plastice este intre metale si elastomeri.

In figura:

1 - metale

2 - mase plastice

3 -

cauciuc

3 -

cauciuc

De asemenea, materialele nemetalice, poseda si o alta proprietate, aceea de a rezista deosebit de bine la actiunea agentilor corozivi.

Datorita acestui ansamblu de caracteristici, utilizarea acestor materiale castiga teren tot mai mult.

Astfel, daca acum cativa ani se foloseau masele plastice doar pentru unele organe de protectie, capace, piese fara pondere in functionarea ansamblelor, de curand se fabrica din ele repere functionale, ca: roti dintate, lagare de frecare, ghidaje, diferite bucse, elemente de legatura.

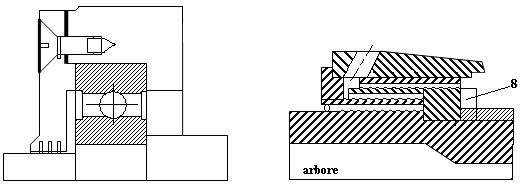

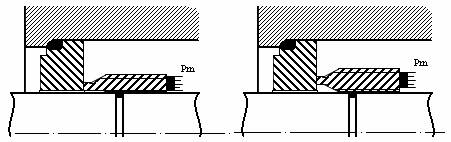

Un loc deosebit in ansamblul utilizarii materialelor nemetalice il constituie organele de etansare.

Etansarea este operatia prin care se realizeaza obturarea accesului in si dintr-un recipient, camera.

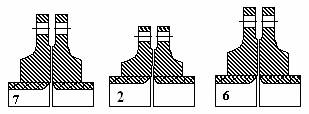

In tabelul 2.5 se prezinta tipuri de etansari, schema de realizare si materialele utilizate.

Alte materiale nemetalice folosite din ce in ce mai mult sunt materialele ceramice. Avand o rezistenta termica si la uzura deosebit de ridicata, aceste materiale se folosesc pentru realizarea blocurilor motoarelor cu ardere interna, se folosesc in aschierea metalelor, fiind taisul unor scule care in anumite conditii devin deosebit de perforante, sau pot fi elemente de ghidare a sculelor in operatii de precizie ridicata.

Utilizarea acestora este insa limitata de tehnologiile scumpe de obtinere a pieselor.

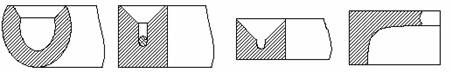

Felul etansarii

Schema de utilizare

Materiale

Fixa, cu

garnituri

panza, cauciuc,

Azbest, Cu, Al, Pb

Mobila cu

garnituri,

mansete

cauciuc, teflon,

piele

Mobile

fara contact

Frontale

Materiale

pentru cuple

de frecare

5. Concluzii privind alegerea materialelor pentru cuplele de frecare

Materialele cuplelor de frecare trebuie sa indeplineasca urmatoarele conditii esentiale:

- buna conductivitate termica;

- comportare la frecare fara predispozitii la gripaj sau alte forme de uzari distructive;

- rezistenta buna la uzare si efecte termice;

- modul de elasticitate redus;

- coeficient mic de frecare;

- pret de cost redus.

Datorita multitudinii de factori cu ponderi diferite ce influenteaza frecarea, unii dintre ei chiar contradictorii, nu se poate defini un material universal pentru un anumit organ de frecare.

Frecarea si uzarea materialului cuplei, sunt influentate de urmatorii factori, carora, conform literaturii de specialitate, li s-a alocat si ponderea cu care afecteaza buna functionare a piesei:

- rezistenta mecanica la oboseala.60%

- capacitatea de deformare elastica.10%

- rezistenta la gripaj.......5%

- rezistenta la coroziune.......5%

La randul lor, si factorii de mai sus, sunt influentati intr-un sens sau in celalalt, de urmatorii parametrii:

Parametru

Mod de influentare

Caracteristica

influentei

0

1

2

3

1

Duritate

Intareste firul de lubrefiant

Favorabil

Micsoreaza tendinta spre

microjonctiuni

Creste presiunea hertziana

Defavorabil

Uzare Pitting

2

Imbunatatirea prelucrarii

Micsoreaza presiunea de

contact locala

Favorabil

Reduce perioada de rodaj

Omogenizeaza stratul

In anexa, se prezinta tabelar indicatii pentru alegerea otelurilor si fontelor pentru fabricarea organelor de masini (A 2.4.) precum si materialele utilizate pentru confectionarea rotilor dintate, cuprinzand si valori ale tensiunilor necesare calculelor de dimensioanre (A 2.5.).