|

|

|

Pentru a se putea efectua procesele de prelucrare, un sistem de CN trebuie sa aiba posibilitatea de a misca sculele sau capetele de lucru si piesa de prelucrat, una fata de cealalta. In sistemele cu CN exista trei moduri de miscare de baza:

a) punct-cu-punct. In acest caz, scopul masinii-unelte este sa pozitioneze capul de prelucrare la o locatie predefinita. Viteza si felul cum se ajunge in acea locatie nu conteaza;

b) paralel. In acest caz, capul de prelucrat este miscat cu o viteza controlata paralel cu una dintre axele principale ale intregului sistem;

c) pe contur. Miscarea pe contur este cea mai complexa, flexibila si cea mai scumpa dintre cele trei si consta in urmarirea continua a unui contur predefinit format din curbe geometrice Un sistem de CN cu miscare pe contur este capabil sa efectueze toate cele trei miscari.

In zilele noastre, sistemele de CN sunt folosite pe scara larga in lume, mai ales in industria de prelucrare a materialelor. Cele mai multe aplicatii ale CN sunt pentru masinile de prelucrare prin aschiere. In aceasta categorie de masini-unelte, sisteme de CN au fost realizate pentru a executa practic aproape toata gama de procese de inlaturare a adaosului de prelucrare, ca de exemplu: aschierea; laminarea; matritarea; forjarea; ambutisarea etc.

Masinile-unelte cu CN sunt eficiente doar pentru anumite operatii, neaducand nici un avantaj pentru altele. Caracteristicile generale ale proceselor de productie pentru care se preteaza folosirea unor masini-unelte cu CN sunt:

piesele sunt realizate frecvent si in loturi mici;

geometria pieselor este complexa;

in timpul prelucrarii sunt necesare multe operatii simple;

exista mult material in exces(adaosul de prelucrare este mare si neuniform distribuit);

sunt operate foarte des schimbari in schitele de proiectare ;

piesa necesita un control de calitate de 100%.

Pentru ca un proces de productie sa fie realizat cu ajutorului unui sistem de CN nu este necesar ca toate aceste caracteristici sa fie prezente. Totusi, cu cat procesul are cat mai multe dintre aceste caracteristici, cu atat procesul poate fi un candidat din ce in ce mai bun pentru CN.

In afara de prelucrarile metalice, CN a fost si este folosit cu succes si in alte operatii, ca de exemplu prese, masini de sudat, masini de sudat in puncte, masini de control, masini de asamblare, masini de taiere cu plasma, procese realizate cu ajutorul fasciculelor laser etc.

In cazurile cand este implementat, un sistem de CN aduce un numar de avantaje semnificative. Cateva din aceste avantaje sunt prezentate in continuare, cu mentiunea ca acestea sunt prezente doar in cazul sistemelor de CN implementate in domeniile si procesele prezentate in paragrafele precedente si anume:

- reduceri insemnate ale timpului neproductiv. Masinile cu CN nu au nici un fel de influenta asupra proceselor de baza de aschiere. Totusi, efectul folosirii CN se manifesta in primul rand prin scurtarea timpilor de pregatire-incheiere a prelucrarii, reducerea timpilor de manevrare a piesei, schimbarea automata a sculelor pentru anumite masini si asa mai departe. Smith si Evans in 1977 au efectuat un studiu asupra efectului masinilor cu CN fata de masinile conventionale. Rezultatele gasite au aratat o scurtare a timpilor intre 20% si 80%. Timpii de prelucrare tind sa se scurteze cu cat complexitatea procesului de prelucrare creste;

- folosirea mai putin frecventa a mijloacelor de fixare a pieselor. Datorita faptului ca pozitionarea capetelor de prelucrare ale masinii se face prin CN, fixarea piesei se poate face cu costuri foarte scazute nefiind necesare dispozitive complexe pentru aceasta;

- o mai mare flexibilitate in productie. Folosind CN este mai putin dificil sa adaptezi schimbarile inerente dintr-un proiect. Totodata, chiar schimbarea timpilor de productie si de livrare poate fi facuta, fapt ce poate constitui la randul sau o crestere a flexibilitatii procesului de productie;

- un control al calitatii imbunatatit. Sistemele de CN sunt binevenite acolo unde piesele au o complexitate sporita si unde sansele de eroare umana sunt mari. Aceste sisteme produc piese cu erori de prelucrare reduse.

Pe langa avantaje, sistemele de CN prezinta si o serie de dezavantaje, cum ar fi:

- investitii cu cost ridicat. Masinile-unelte cu control numeric reprezinta sisteme de o tehnologie sofisticata si complexa. De aceea, de multe ori, costul unei asemenea masini poate fi foarte ridicat in comparatie cu cele traditionale. Amortizarea acestor costuri ridicate presupune o mai mare utilizare a acestor masini fata de cea a celor traditionale;

- costuri ridicate de intretinere. Datorita faptului ca masinile de CN sunt mai complexe si sunt folosite mai intens problema intretinerii este mai stringenta. Desi fiabilitarea sistemelor de CN a fost dovedita de-a lungul anilor, de multe ori intretinerea este mult mai ridicata decat cea a unor masini conventionale;

- problema gasirii si instruirii operatorilor. Anumite aspecte ale operatiilor masinilor cu CN necesita cunostinte si indemanare ridicata fata de operatiile conventionale, de aceea gasirea, angajarea si instruirea unor operatori cu aceste calitati tebuie sa fie considerata ca un dezavantaj.

Un robot industrial este o masina programabila, avand anumite caracteristici antropomorfice. De exemplu, una dintre caracteristicile antropomorfe tipice este bratul. Acest brat, impreuna cu capacitatea robotului de a fi programat, face ideala folosirea acestuia la o serie de procese de productie, ca de exemplu sudarea in puncte, vopsire si asamblarea. Un robot poate fi programat sa realizeze o secventa de miscari mecanice. Aceasta secventa poate fi repetata la nesfarsit, sau pana cand robotul este reprogramat sa realizeze alta operatie.

Robotul industrial are multe atribute in comun cu o masina-unealta cu CN. Acelasi tip de tehnologie care este folosita pentru operarea unei masini CN este folosita pentru miscarea bratului robotului. Programarea unui robot difera insa de programarea CN. Spre deosebire de o masina cu CN, unde programul este stocat pe un suport extern, la un robot programarea se stocheaza direct in memoria electronica a acestuia.

Structura generala a unui robot este prezentata in figura 10.15.

In primul rand exista un program pe care robotul, cu ajutorul unitatii centrale de executie si control, trebuie sa-l efectueze. In functie de acest program, unitatea de executie comanda servomotoarele si actuatoarele robotului, care la randul lor actioneaza dispozitivele mecano-electrice sau terminatiile bratului (mana) cu care este dotat robotul. In tot acest timp, senzorii robotului sunt consultati, iar in functie de datele furnizate de acestia, unitatea de executie si control actioneaza in consecinta.

Fig.10.15.

Structura generala a unui robot industrial

De exemplu, Institutul American de Robotica a conceput urmatoarea definitie:

Un robot este un manipulator multifunctional, programabil, proiectat pentru a manipula material, piese, scule sau alte tipuri de obiecte cu ajutorul unor miscari programate in scopul realizarii unei largi varietati de procese sau prelucrari.

a) Configuratia fizica a unui robot.

Robotii industriali ai zilelor noastre iau forme si marimi diferite. De asemenea pot folosi diverse brate si sisteme de miscare a acestora. In prezent, aproape toate tipurile de roboti industriali disponibili comercial prezinta una din urmatoarele configuratii:

- configuratie in coordonate polare;

- configuratie in coordonate cilindrice;

- configuratie brat cu incheieturi;

- configuratie in coordonate carteziene.

Cele patru configuratii sunt prezentate si in figura 10.16. Configuratia in coordonate polare mai poarta si numele de coordonate sferice pentru ca, in acest caz, robotul isi poate misca bratul intr-un spatiu descris de o sfera partiala. Asa cum se poate vedea in figura 10.16,a, robotul poseda o baza de rotatie si un pivot care poate fi folosit la ridicarea sau coborarea bratului telescopic. In coordonate cilindrice, corpul robotului este o coloana verticala care se invarte in jurul axei verticale (fig.10.16, b). Bratul mobil al robotului este format dintr-o serie de lagare care permit miscari in sus'' sau in ''jos'', de ''inainte'' si ''inapoi'' fata de corpul acestuia. Bratul cu incheieturi este foarte similar cu un brat uman asa cum se poate vedea in figura 10.16,c. Este format din mai multe segmente drepte conectate intre ele prin incheieturi care sunt similare cu umarul, cotul sau genunchiul uman. Bratul robotului este montat pe o baza pentru a se asigura rotatia acestuia intr-un spatiu sferic. Un robot construit in configuratie de coordonate carteziene prezinta trei dispozitive de alunecare pe directia fiecarei axe de coordonate ale unui sistem cartezian (fig.10.16, d). Prin miscari ale acestor dispozitive robotul isi poate deplasa bratul in fiecare punct al spatiului tridimensional.

Fig. 10.16 Cele patru configuratii de baza ale unui robot industrial:

a - in coordonate polare; b - in coordonate cilindrice; c - brat cu incheietura; d - in coordonate carteziene (dupa Toepperwein si colaboratorii)

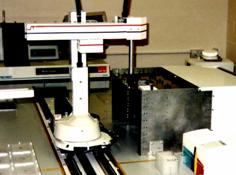

In figura 10.17 sunt prezentate cateva aplicatii ale unor astfel de roboti industriali.

Cele sase miscari de baza constau in trei miscari ale bratului si corpului robotului si trei miscari ale incheieturilor, asa cum se poate vedea din figura 10.18 si tabelul 10.2.

Axele aditionale de miscare sunt de asemenea posibil de definit si implementat la un robot industrial. Un exemplu ar putea fi punerea robotului pe sine, aceasta conferindu-i acestuia un al saptelea grad de libertate.

a

b

c

Fig. 10.17 Exemple de roboti in diferite configuratii:

a - coordonate clindrice (pentru umplerea cartuselor de imprimanta cu cerneala); b - configuratie brat cu incheieturi (pentru vopsirea subansamblelor) ; c - coordonate carteziene (pentru pozitionarea precisa a pieselor de prelucrat).

Pentru realizarea miscarilor robotul poate folosi doua sisteme de miscare: punct-cu -punct si pe contur. Ca si in cazul masinilor cu CN, in sistemul punct-cu-punct robotul efectueaza miscari de la un punct la celalalt, dupa ce in prealabil aceste puncte au fost stocate si programate in memoria electronica a acestuia. Miscarile prin care se ajunge de la un punct la celalalt nu au nici o importanta in acest caz. Astfel de roboti pot efectua operatii de sudare in puncte, incarcare-descarcare piese sau obiecte etc. Spre deosebire de sistemul punct-cu-punct, robotul cu miscare pe contur are abilitatea de a urmari un cadru format din curbe geometrice. Specificatiile de memorie si control ale acestor tipuri de roboti sunt mai complexe fata de cei punct-cu-punct, pentru ca tot conturul trebuie cunoscut si nu doar anumite puncte din componentaacestuia. Aplicatiile unor astfel de roboti sunt de exemplu vopsirea cu jet de vopsea, procese de sudare continue pe contur etc.

Fig. 10.18 Miscarile unui robot cu sase grade de libertate (dupa Toepperwein)

Miscari ale bratului si corpului

Miscari ale incheieturilor

Verticala

Radiala

Rotationala

Rasucirae

Indoirea

Orizontala

Miscari de sus-jos ale bratului cauzate de pivotarea intregului brat fata de o axa orizontala

Extensia si retractarea bratului

Rotatia fata de axa verticala

Rotatia incheieturii

Miscarea de sus-jos a incheieturii care presupune si o miscare rotationala

Miscarea stanga-dreapta a incheieturii

In afara de tipul de miscare si numarul de grade de libertate, robotii mai prezinta si alte caracteristici, ca de pilda precizia miscarii, viteza miscarii, timpul de realizare a miscarii, capacitatea de incarcare etc. Precizia miscarii se refera la trei termeni: rezolutia spatiala care reprezinta cel mai mic increment al miscarii care poate fi realizata de robot; acuratetea miscarii, care este abilitatea unui robot de a-si pozitiona mana la o anumita pozitie si repetabilitatea care se refera la abilitatea robotului de a-si pozitiona bratul inapoi la un punct in spatiul de lucru care a fost deja vizitat. Viteza miscarii poate fi aleasa in functie de operatiile de efectuat. Un maxim al acestei viteze este de 1.5 m/s. Capacitatea de incarcare a robotului reprezinta in general capacitatea acesteia de a ridica anumite greutati. In prezent exista roboti capabili sa ridice de la 0.5 kg pana la 1t. Tipul miscarii se refera la actuatoarele si motoarele folosite pentru realizarea miscarilor. Acestea pot fi in general hidraulice, electrice, pneumatice sau ultrasonice.

Exista mai multe metode in care un robot industrial poate fi programat:

metoda manuala - nu e de fapt o tehnica de programare deoarece ea presupune mai mult folosirea de intrerupatoare, comutatoare sau alte mijloace pentru controlul unui robot;

metoda walkthrough - programatorul efectueaza manual miscarile dorite ale robotului care sunt stocate in memoria acestuia pentru o folosire viitoare;

metoda leadthrough - programatorul opereaza robotul cu ajutorul unor mijloace electronice/mecanice ca de exemplu intrerupatoare, iar miscarile efectuate de robot sunt memorate in memoria acestuia;

programare off-line - programarea este efectuata de obicei pe un calculator, iar apoi este transferata robotului.

Primele trei metode de programare nu necesita folosirea unui anumit limbaj de programare. Cea de-a patra metoda insa este dependenta de folosirea unu limbaj de programare specific proiectat pentru robotii industriali. Exista numeroase versiuni de limbaje de programare ale robotilor. Doua dintre aceste limbaje sunt VAL si MCL.

VAL - Victor's Assembly Language - a fost conceput de Victor Scheinman pentru robotii PUMA produsi de Unimation Inc. VAL prezinta doua tipuri de instructiuni: instructiuni administrative care se refera la functii de genul pregatirii robotului pentru stocarea sau executia unui program, definirea punctelor in spatiu, comenzi de executie a programului si instructiuni de programare care reprezinta o serie de miscari de baza ale robotului.

MCL - Machine Control Language - a fost dezvoltat de McDonnell-Douglas Corporation pentru un contract cu U.S. Air Force si este bazat pe APT, limbajul de programare a unei masini-unelte cu CN.

Exemple de instructiuni pentru comandarea robotilor sunt prezentate in tabelul 10.3.

Tabelul 10.3. Exemple de instructiuni de comandare a robotilor

VAL

MCL

MOVE - misca robotul la o locatie specificata

SEND - trimite un semnal de iesire catre o destinatie specificata

MOVES - misca robotul intre doua puncte specificate

RECEIV - primeste un semnal de intrare de la o sursa specificata

APPRO - misca mana robotului cu o anumita distanta fata de un punct specificat

ABORT - opreste intreaga activitate

OPEN - comanda de deschidere a "pumnului" sau clestelui mainii robotului

TASK - permite definirea unor secvente de miscari pentru robot

Acestea pot fi definite ca niste dispozitive care sunt atasate incheieturii bratului unui robot pentru a realiza o anumita operatie. Este o unealta speciala ce ajuta robotul sa-si duca la sfarsit cu bine sarcina de indeplinit. Exista o mare varietate de maini robotice, posibilitatile de constructie ale acestora fiind limitate doar de igeniozitatea si imaginatia constructorilor.

Exista doua mari categorii de "maini": clesti (grippers) si capete de prelucrare (scule). Clestii sunt folositi atat pentru prinderea unor piese cat si a sculelor specifice de prelucrare. Felul in care este proiectat un cleste depinde de natura prelucrarii sau procesului pe care robotul trebuie sa-l efectueze. Cateva exemple clasice de clesti sunt urmatoarele: clesti mecanici, unde forta de frecare sau materialul din care este realizat ajuta la prinderea obiectelor; cupe de suctiune, folosite in special pentru retinerea obiectelor plate; clesti magnetizati, folositi pentru retinerea obiectelor metalice; carlige, folosite pentru ridicarea anumitor obiecte; furtune, folosite pentru fluide, pulberi sau substante granulare. Exista aplicatii cand un cleste este folosit pentru prinderea sau retinerea unei anumite scule de prelucrare, cu care apoi efectueaza operatiile pentru care a fost programat. In majoritatea cazurilor insa, sculele de prelucrare sunt prinse direct pe bratul robotului. Cateva exemple de scule de prelucrare folosite sunt: pistoletele de sudare in puncte, dispozitivele de sudare cu arc electric, dispozitivele de gaurit, de aschiere, de frezare etc.

senzori vizuali;

senzori tactili si de proximitate;

senzori de voce.

Cercetarea in domeniul roboticii si-a concetrat atentia asupra senzorilor vizuali. Vederea in cazul unui robot este posibila cu ajutorul camerelor video, a unei surse de lumina si a unui calculator capabil sa proceseze in timp real imaginile. Camera video este montata de obicei pe robot sau deasupra acestuia, astfel incat campul de vedere sa includa spatiul de lucru al acestuia. Programele de procesare de imagine permit ca sistemul sa sesizeze prezenta, pozitia si orientarea unor obiecte, robotul putand astfel realiza operatii de recuperare a pieselor sau obiectelor raspandite aleator pe o banda de lucru, sa recunoasca anumite piese necesare altui proces, sa faca inspectii vizuale asupra pieselor prelucrate si asa mai departe.

Senzorii tactili dau posibilitatea robotului de a raspunde la forte de contact intre sine si alte obiecte din spatiul sau de lucru. Acestia sunt folositi de obicei pentru a se indica daca vreun contact fizic s-a realizat cu un obiect.

Senzorii vocali permit robotului sa recunoasca vocea umana. Astfel, daca anumite comenzi sunt recunoscute de robot, acesta va actiona in consecinta. In acest mod , de exemplu, programarea robotului devine mult mai facila sau robotul poate fi reprogramat chiar in timpul lucrului.

- lucrul in medii de munca periculoase pentru viata umana. In situatii de lucru cand exista pericole potentiale ca de exemplu caldura excesiva, radiatii sau toxicitate, sau locul este prea inconfortabil si neplacut, un robot poate fi considerat ca un inlocuitor al unui muncitor uman. Exemple de astfel de situatii de lucru sunt turnarea, vopsirea, forjarea, cercetarea craterului unui vulcan activ, a unui reactor etc.;

- procedee ce au o repetabilitate crescuta in timp. Daca procesul de productie necesita operatii care se repeta fara deosebiri de la un ciclu de productie la altul, un robot poate fi programat special pentru aceasta activitate;

- manevrare dificila. In cazul in care procesul de productie presupune manevrarea dificila a pieselor sau capetelor de lucru necesare, atunci un robot poate fi programat pentru realizarea prelucrarilor. Un exemplu poate fi un proces de productie in care este necesara manevrarea unor piese de greutate ridicata, facand astfel practic imposibila folosirea muncitorilor umani.

pozitionarea electrozilor in punctul dorit;

presarea celor doi electrozi asupra celor doua parti de sudat;

sudarea propriu-zisa si mentinerea (conducerea curentului prin cele doua parti de metal creeaza caldura si fuziunea acestora) in contact;

racirea - inainte de trecerea la urmatorul punct de contact (un timp suficient este alocat pentru racirea sudurii).

Sudarea in puncte a devenit una dintre cele mai importante aplicatii ale robotilor industriali, mai ales in cazul industriei de automobile. Primul robot pentru sudarea in puncte a fost construit in anii 1960 si a fost folosit pentru realizarea caroseriei automobilelor Vega. In zilele noastre, aproape toti constructorii de automobile folosesc roboti pentru realizarea sudarii in puncte a caroseriilor.

O statie tipica de roboti de sudare contine urmatoarele:

un robot capabil de miscari pe contur;

unitatea de sudare, formata din capete de sudare si sursa electrica de putere;

un manipulator al pieselor care tebuie sa pozitioneze si sa preseze partile metalice de sudat.

Un controlor al proceselor este adesea necesar pentru a coordona activitatea celor trei parti ale sistemului de sudare. In unele sisteme de sudare cu arc, operatorii umani pot incarca si fixa partile de sudat, robotul efectuand doar sudarea.

Dintre avantajele atribuite unui sistem robotic de sudare cu arc se pot aminti: productivitatea crescuta, protectia muncii marita, suduri mai bune si mai consistente. Cresterea productivitatii rezulta din faptul ca un robot nu are nevoie de pauza intre procesele de sudare (stiut fiind ca procesul de sudare este unul obositor, necesitand o coordonare ochi-mana foarte ridicata), ca si din faptul ca manipulatorul incarca si descarca partile de sudare fara a "obosi".

Una dintre cele mai importante implicatii ale implementarii CAD/CAM in procesele de productie este aceea a realizarii de prototipuri ale produselor in regim rapid de lucru (RP - rapid prototyping).

In ultima decada, un numar de sisteme de productie noi au fost dezvoltate. Acestea permit conversia conceptului unui produs complex intr-o replica solida intr-o perioada scurta de timp (de la cateva ore, la cateva zile). Tehnologiile conventionale presupun realizarea unui prototip in saptamani sau chiar luni. Acesta noua tehnologie, RP, a fost dezvoltata in principal in SUA si este acum folosita pe scara medie in toata lumea.

RP este descris in principal ca metoda in care piesa este creata prin adaugare repetata a unui strat de material. Folosind programe de calculator specializate in grafica in trei dimensiuni, un model 3D CAD este "taiat" in straturi sau sectiuni foarte subtiri. Apoi, in functie de metoda specifica folosita, masina sau sistemul RP construieste piesa strat cu strat pana cand o replica solida a modelului CAD este generata. Selectia materialului este de asemenea specifica metodei folosite. Datorita caracteristicilor sale speciale, RP a facut ca producerea de piese complexe sa fie fezabila. In plus, simplitatea planificarii procesului a demonstrat potentialul acestei metode pentru realizarea unor procese de productie rapida (RM - rapid manufacturing). Rezultatul RP - prototipul - reprezinta un model conceptual pentru vizualizarea si analiza proiectarii (figura 10.19). Poate fi folosit de ingineri pentru verificarea formei si pentru a realiza teste functionale limitate.

Fig.10.19 Exemple de prototipuri realizate prin RP

Sistemele de RP permit utilizatorilor sa produca prototipuri in mod rapid si eficient, dar si cu o precizie ridicata, inca din faza de proiectare. Aceste sisteme creeaza obiecte direct dintr-un model 3D CAD, permitand producatorilor atat sa reduca dramatic timpul de proiectare si costurile, cat si sa imbunatateasca substantial calitatea produselor prin verificarea schitelor de proiectare. Toate sistemele de RP au in comun faptul ca realizeaza prototipuri prin adaugare de noi straturi de material folosind informatii din modelul CAD. Acest model CAD trebuie sa fie realizat intr-un standard industrial de RP (format .STL). In acest format, modelele solide in CAD sunt transformate in modele de suprafete ce contin un numar mare de triunghiuri. Apoi, modelul in format .STL poate fi "taiat" in straturi de dimensiuni specificate de operatorul uman.

Multe din masinile comerciale de RP pot realiza o simulare pentru detectarea erorilor de transformare a modelelor CAD conventionale in format .STL . Simultan se poate estima de asemenea timpul necesar construirii modelului solid.

Bazandu-se pe aceasta informatie 2½ D, piesele pot fi astfel construite prin stratificare, scanare sau umplere cu material a acestor sectiuni in ordine corespunzatoare. Rezultatul acestui principiu de lucru este creearea unor modele solide cu suprafete in forma de "scara", caracteristica comuna tuturor proceselor de RP. Aceasta are un efect negativ asupra acuratetii de productie si necesita alte prelucrari ulterioare. Efectul de "scara" este combatut prin diferite metode, ca de exemplu modificarea strategiei de generare a straturilor, sau reducerea grosimii acestora folosind un mecanism avansat de aplicare a materialelor si folosind materiale cu proprietati complexe. Materialele brute implicate in general in procesele de RP includ rasini, pulberi, filamente termoplastice, ceara, celuloza, hartie etc.

In ultimii ani, tehnologia RP s-a dezvoltat in mod continuu si exponential devenind astfel deja o ramura importanta in industrie.