|

|

|

Reducerea emisiilor de oxid de azot

1 Masuri primare pentru diminuarea producerii NOx

Reducerea prin organizarea arderii in trepte

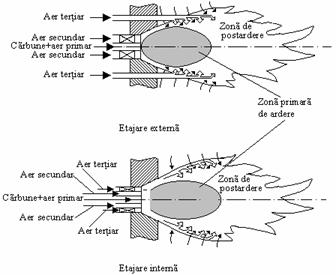

Pentru a impiedica conversia azotului din carbune in NO trebuie promovata o volatilizare rapida si intensa a compusilor cu azot, intr-o atmosfera redusa, asfel incat sa favorizeze conversia acestor compusi in azot molecular si nu in NO. In masura in care in flacarile de carbune pulverizat volatilizarea are loc foarte aproape de arzator, intr-o zona unde amestecul aer-carbune poate fi controlata, este posibil de conceput un arzator care permite apropierea de tipul ideal de ardere definita mai sus. Modul cel mai curent de realizare a acestui tip de ardere consta in utilizarea unui arzator cu ardere etajata in care aerul de combustie este divizat in doua fractiuni: una alimenteaza zona primara a flacarii, aflata in lipsa de aer, in timp ce cealalta completeaza combustia din coada flacarii. In fig. 5 sunt prezentate schematic doua posibilitati practice, printre altele, ce realizeaza acest tip de ardere etajata

arzatorul cu etajare externa a aerului: aerul tertiar (asigurand postarderea) este injectat prin orificii situate la periferia arzatorului principal;

arzatorul cu etajare interna: aerul secundar si aerul tertiar se injecteaza in jurul amestecului aer primar-carbune prin conducte separate permitand controlarea (si intarzierea) amestecarii dintre carbune si aer.

Fig. 5. Etajarea aerului la nivel de arzator.

Aplicarea combustiei etajate permite o reducere importanta a emisiei de NOx, in timp ce o combustie cu un exces mic de aer permite deopotriva diminuarea concentratiei de NOx, cu sau fara etajarea aerului comburant.

O alta posibilitate practica ce realizeaza arderea in trepte este arzatorul cu etajarea combinata a aerului si combustibilului. Etajarea combustibilului intarzie consumarea combustibilului si conduce in plus la formarea radicalilor CHi care forteaza reducerea NO la HCN.

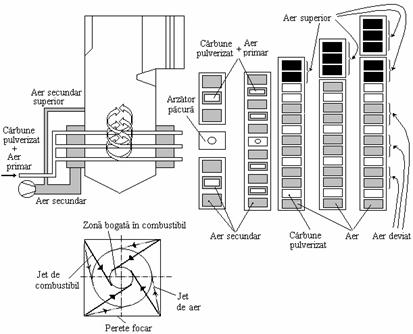

Arzatoarele de tip fanta sunt folosite la cazanele pe carbune de puteri mari si foarte mari. Ele se compun din mai multe blocuri etajate, dispuse in colturile focarului sau pe peretii laterali ai acestuia. Directia jeturilor de combustibil si de aer se alege tangenta la un cerc imaginar, cu centrul in axa verticala a focarului (fig. 6). La focarele tangentiale, jeturile de combustibil si cele de aer sunt paralele, ceea ce duce la o amestecare si ardere lenta. Aceasta situatie favorizeaza realizarea unei atmosfere reducatoare in zona de langa arzator, de ardere a volatilelor, cu franarea formarii de NOx.

Franarea formarii de NOx se poate obtine si prin realizarea in zona de ardere a unui amestec carburant bogat, folosind urmatoarele cai:

folosirea sistemului Over fire air (aer deasupra zonei de ardere), care consta in introducerea in zona arzatoarelor a 80% din cantitatea totala de aer, restul (aerul superior) fiind insuflat deasupra zonei arzatoarelor, asfel incat la parasirea focarului λf 1,05, pentru a contribui la definitivarea arderii. Arzatoarele functioneaza in conditii substoechiometrice si se franeaza astfel formarea NOx;

blocarea unor guri de aer secundar, situate imediat deasupra si sub gurile de insuflare a amestecului aer primar si praf de carbune, ceea ce are ca efect intarzierea formarii amestecului carburant;

dirijarea jetului de aer secundar in afara sferei de foc, unghiul dintre directiile celor doua jeturi fiind in jur de (17 7,5)o. Aceasta duce si la minimizarea efectului de coroziune si depunere de zgura pe peretii focarului.

Fig. 6. Schema unui focar cu arzatoare tip fanta.

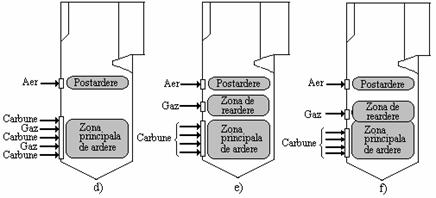

In fig. 7 sunt prezentate variantele metodei de organizare a arderii in trepte la nivelul focarului cu arzatoare turbionare de carbune praf:

a) metoda Over fire air (OFA). Arzatoarele principale functioneaza in conditii substoechiometrice ceea ce franeaza formarea de NOx;

b) metoda Burners out of service care consta in scoaterea din functiune a unor arzatoare sau modificarea regimului lor de functionare, adica functionarea arzatoarelor de la baza focarului cu deficit de aer, iar a celor montate la nivel superior, cu exces de aer;

c) metoda In furnace NOx-reduction (reducerea NOx in spatiul de ardere). Aceasta metoda consta din montarea, la partea inferioara a focarului, de arzatoare cu emisii reduse de NOx (low NOx burners), iar deasupra acestora, de arzatoare de pacura sau gaze naturale. Se creaza astfel: o zona principala de ardere, in care λ>1 si continutul de NOx si nearse este ridicat; o zona reducatoare (λ<1), in care compusi ca NHi, HCN si CO, formati prin arderea substoechiometrica a hidrocarburilor, contribuie la reducerea NOx si o zona de definitivare a arderii, in care aerul introdus duce la reducerea nearselor. Modalitati de materializare ale acestei metode sunt schitate in fig. 7. d)-Gas co-firing; e)-Standard gas reburning; f)-Closed-coupled gas reburning.

Fig. 7. Organizarea arderii in trepte la nivelul focarului.

2Masuri secundare de reducerea emisiei de Nox

Reducerea selectiva catalitica

In procedeul de reducere selectiv catalitica, oxizii de azot (NO, NO2) sunt redusi in azot (N2) si apa (H2O), de amoniacul (NH3) injectat in gazele de ardere, in prezenta unui catalizator conform reactiilor:

![]()

![]()

![]()

![]()

Pozitionarea reactorului catalitic

Reactorul catalitic poate fi amplasat imediat dupa economizor-configuratie High Dust (HD) (fig. 8.a), dupa electrofiltru-configuratie Low Dust (LD) (fig. 8.b), sau dupa instalatia de desulfurare-configuratie Tail End (TE) (fig. 8.c).

Configuratia HD este cea mai utilizata, deoarece temperatura gazelor de ardere aflate intre economizor si preincalzitorul de aer corespunde celei de functionare a catalizatorilor comerciali ((300-400)0C) si pentru ca electrofiltrul functioneaza cel mai bine cu gaze de ardere reci. Catalizatorii folositi trebuie sa prezinte o sectiune de trecere suficient de mare pentru a se evita infundarea cu cenusa si pentru reducerea fenomenului de eroziune. Pentru a minimiza efectul de murdarire a catalizatorului, inaintea reactorului se prevede un separator grosier de cenusa, iar intre straturile catalizatorului se dispun suflatoare de funingine. La acest sistem scaparile de amoniac trebuie sa aiba un nivel foarte scazut iar oxidarea SO2 in SO3 sa fie minima pentru prevenirea fenomenului de otravire a catalizatorului si a formarii de depozite de sulfat de amoniu in partile reci ale instalatiei (preincalzitor de aer). Configuratia HD necesita un reactor de dimensiuni mai mici, dar racirea gazelor de ardere la iesirea din cazan este astfel mult limitata.

In configuratia LD se utilizeaza un electrofiltru pentru gaze fierbinti si catalizatori cu sectiune de trecere mai mica.

In configuratia TE gazele de ardere intra in reactor lipsite de cenusa, de eventuali otravitori ai catalizatorului continuti in cenusa (cum ar fi arsenic) si de Sox. Ca urmare se folosesc catalizatori cu sectiune de trecere redusa si cu compozitie chimica diferita (continut de vanadiu mai ridicat).

Configuratiile Ld si TE inlatura orice influenta a functionarii reactorului asupra preincalzitorului de aer, dar este necesara reincalzirea gazelor de ardere pentru ajustarea temperaturii cerute de catalizator. Aceste configuratii pot fi adaptate cu usurinta la cazanele existente, efortul de realizare fiind minim.

|

|

|

|

Fig. 8. Pozitionarea reactorului catalitic.

|

|

Catalizatori de Nox -SCR

Catalizatorul este "inima" sistemului SCR si costurile datorate schimbarii acestuia reprezinta cea mai mare parte din costurile de intretinere si exploatare a instalatiei. Experienta din Japonia si Germania arata ca viata catalizatorului este de peste cinci ani si poate fi marita la peste zece ani.

Catalizatorii pe baza de oxizi metalici contin un oxid sau un amestec de oxizi ai unor metale tranzitionale, depusi pe suporti de oxizi refractari, cum ar fi dioxid de siliciu, dioxid de zirconiu, dioxid de titan. Cei mai folositi oxizi sunt cei de titan (TiO2), vanadiu (V2O5), wolfram (WO3) si molibden (MoO3) datorita activitatii catalitice si rezistentei ridicate la otravire cu compusi cu sulf.

Alta categorie de catalizatori sunt zeolitii depusi pe suport de alumina sau silice. Zeolitii sunt alumosilicati naturali sau sintetici. Structura porilor, valoarea mare a suprafetei specifice interne (400-800) m2/g si stabilitatea termica buna au determinat utilizarea zeolitilor drept catalizatori. Proprietatile de site moleculare ale zeolitilor se datoreaza faptului ca suprafata interna a acestora este accesibila numai moleculelor cu diametrul mai mic decat cel al ferestrelor cavitatilor. Cationii din zeoliti joaca rolul de "santinele", deoarece diametrul efectiv al porilor depinde si de natura acestor cationi. Pentru a controla marimea si structura canalelor, in decursul sintezei zeolitilor se inlocuiesc cationii alcalini cu cationi de tipul H+, Fe2+, Cu2+ care sunt inlaturati prin tratamente ulterioare, formand o structura poroasa deschisa.

Natura, continutul de componente active si caracteristicile morfologice ale suportului determina activitatea catalizatorului privind reactia de reducere a Nox si reactia de oxidare a SO2 in SO3.Un continut mai mare de componente active determina o eficienta de reducere a Nox mai mare, dar si o oxidare intr-o masura mai mare a SO2 in SO3. in reactia de reducere a Nox, catalizatorii pe baza de WO3 sau MoO3 sunt mai putin activi decat cei pe baza de V2O5 si oxideaza in masura mai mica SO2 in SO3. Catalizatorii cei mai utilizati contin toti cei trei oxizi Wo3 (sau MoO3), V2O5, TiO2 combinand activitatea ridicata in reactia de reducere a NOx cu activitatea scazuta in reactia de oxidare a SO2 in SO3.

Sistemele SCR sunt reactoare cu pat fix care au avantajul unei suprafete a catalizatorului, expusa fluxului de gaze, mult marita.

Dimensiunile canalelor si distanta dintre placi variaza intre 6 si 16 mm cand gazele contin cenusa si intre 3 si 10 mm cand gazele sunt curate, ele determinand suprafata specifica a catalizatorilor. Valorile uzuale ale suprafetei specifice sunt intre 400 si 500 m2/m3.

Eficienta de reducere a Nox este maxima cand raportul molar NH3/Nox este egal cu 1 si cand temperatura de reactie este cuprinsa intre 300 si 4000C. Pentru a se evita pierderile de amoniac, in practica se utilizeaza un raport molar NH3/Nox de aproximativ 0,8, obtinandu-se un randament de reducere a NOx η = 90%.

Asta inseamna ca:

→

→![]()

Consideram ca gazele de ardere contin un amestec de oxizi de azot (notat NOX) format din circa 95% monoxid de azot (NO) si restul dioxid de azot (NO2).

Deci pentru QNO=0,95 QNOx [kg NO/s] va fi necesar un debit de NH3 egal cu:

![]() [kg/s]

[kg/s]

![]() 18,908 kg/s

18,908 kg/s

![]()

![]() kg/s

kg/s

Emisia

de NOx in atmosfera va fi: ![]()

![]() 18,908 kg/s

18,908 kg/s

![]()

![]() kg/s

kg/s