|

|

|

TIPURI DE PIGMENTI ANTICOROZIVI

1. PIGMENTI ANTICOROZIVI PE BAZA DE SILICAT DE CALCIU

Silicatul de calciu natural - wolastonitul - este un metasilicat de calciu cu cristale aciculare, monocline.

Formula chimica : CaSiO3 sau CaOSiO2 (greutate moleculara = 116,14).

Compozitia chimica (% greutate):

Ca 34,50

Si 24,15

O 41,35

100,00

Un depozit extins de wollastonit se afla la Willsboro, SUA, si este singurul pigment mineral pur, alb, cu cristale aciculare [70].

Acest lucru precum si proprietatile lui electrice foarte bune fac ca productia lui sa fie in continua crestere. Utilizarea majora a acestui pigment este ca umplutura in materialele plastice, electrotehnice, in ceramica, vopsele, adezivi, elastomeri, dar si in vopsele pe baza de polivinilacetat [68].

Pana prin anii 1970 silicatul de calciu era cunoscut in special ca un material de umplutura ieftin, dar datorita descoperirilor privind proprietatile anticorozive ale silicatului de calciu s-au accentuat cautarile privind sinteza acestui produs.

Cel mai simplu se obtine din silicatul de sodiu care cu hidroxidul de calciu formeaza silicatul de calciu insolubil in apa :

Ca(OH)2 + Na2SiO3 = CaSiO3 + 2 NaOH

Excesul de silicat de sodiu se precipita cu acidul sulfuric diluat.

NaSiO3 + H2SO4 → SiO2 ∙ n H2O + NaSO4

Silicatul de calciu astfel obtinut este wollastonitul, un metasilicat de calciu CaOSiO2 care la 11600C trece printr-o transformare polimorfa in pseudowollastonit:

11600C

CaO ∙ SiO2 ↔ CaO ∙ SiO2

Practic, silicatul de calciu se obtine prin schimbul de ioni de Ca+2 dintr-un gel de siliciu microporos.

Gelul de silice se obtine prin coagularea solului de silice.

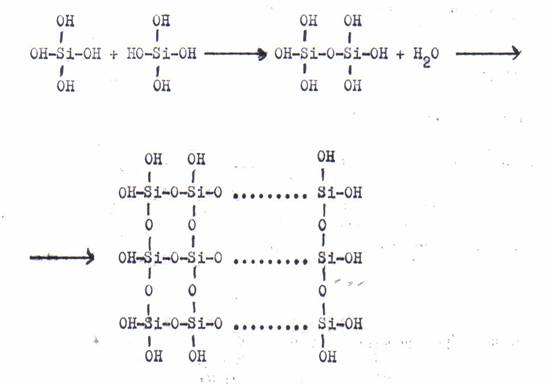

O problema importanta este precizarea formei chimice sub care se prezinta particula solului de silice. Nu este vorba de particule de SiO2 anhidre ci de forme de silice hidratata, ca cele de tipul acidului polisilicic. Agregarea moleculelor se face prin policondensare :

Particula coloidala de silice este schematic redata in Figura , fiind alcatuita de tetraedre SiO4-4, iar tetraedrii marginali au la un varf grupa OH.

Figura 4.78. Particula coloidala de SiO2 hidratat

![]()

Solul coloidal de SiO2 este incarcat negativ [69].

Coagularea solului - trecerea

sistemului coloidal din stare de sol in stare de gel se realizeaza prin

neutrelizarea cu ionul de Ca+2 ale sarcinilor electrice.

Suprafata gelului de siliciu este acoperita cu un mare numar de

hidroxili sau silanoli(SiOH) :

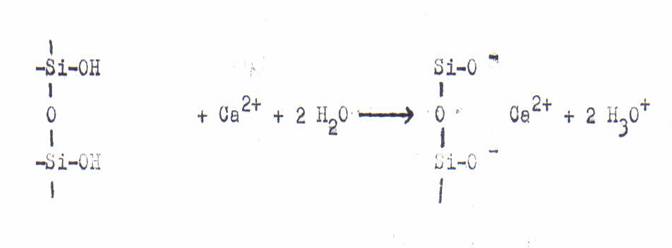

Reactia de schimb dintre grupele silanolice si ionii de Ca+2 poate fi considerata ca o reactie acido-bazica la suprafata dintre particulele gelului de silice si solutia continand ionii de Ca+2.

Desigur, procesul este mult mai complex, pe parcursul procesului tehnologic intervin o serie de faze a caror parametrii trebuiesc strict definiti.

In tabelul urmator se dau proprietatile tipice ale silicatului de Ca comparativ cu gelul silice.

Tabelul 4.72. Proprietatile tipice ale silicatului de Ca comparativ cu gelul silice

|

Caracteristici |

Silicat de calciu |

Gel de silice |

|

Porozitate (ml/g) |

0,12 |

0,4 |

|

Diametrul porilor (A) |

60 |

21 |

|

Suprafata specifica (m2/g) |

60 |

750 |

|

Indice de ulei (ml/100 ml) |

116 |

155 |

|

Continut de calciu (% greutate) |

6 |

|

|

pH (dispersie apoasa 10%) |

2 |

4 |

|

Pierderea de greutate la 1200C (%) |

3 |

1 |

Cateva dintre cele mai importante diferente dintre pigmentii anticorozivi clasici si pigmentul anticoroziv pe baza de silicat de calciu sunt prezentate in urmatorul tabel.

Tabelul 4.73. Diferente dintre pigmentii anticorozivi clasici si pigemntul anticoroziv pe baza de silicat de calciu

|

Pigmentul |

Greutate specifica g/cm3 |

Indice de ulei g/100g |

Indice de ulei ml/100ml |

pH-ul dispersiei apoase de 10% |

|

Silicat de calciu |

1,8 |

60 |

116 |

9 |

|

Cromat de strontiu |

3,8 |

32 |

131 |

7,5 |

|

Cromat de zinc |

3,5 |

16 |

60 |

7,5 |

|

Silicromat bazic de plumb |

3,5 |

16 |

67 |

9,0 |

|

Fosfat de zinc |

3,4 |

20 |

73 |

7,0 |

|

Miniu de plumb |

8,8 |

6 |

57 |

8,0 |

Se vede ca silicatul de calciu are o slaba porozitate, aproximativ 0,1 ml/g, mult mai scazuta decat la gelul de silice.

Totusi, suprafata specifica a silicatului de calciu de aproximativ 60 m2/g este de aproximativ 10 ori mai mare decat a pigmentilor clasici.

De asemenea, ionii de calciu sunt distribuiti pe suprafata pigmentului si din natura reactiei de schimb ionic a calciului este clar ca pigmentul are o suprafata bazica. De fapt, suspensia apoasa de pigemnt are o alcalinitate moderata, avand un pH = 9.

Aceste proprietati sunt diferite de cele ale pigmentilor clasici anticorozivi [69].

1.1. MECANISMUL DE ACTIUNE AL SILICATULUI DE CALCIU

IN PELICULELE DE VOPSEA

Cu toata importanta compozitiei chimice ale fazei in contact cu suportul metalic este clar ca factorul care determina o buna activitate anticoroziva reprezinta viteza de schimb a ionilor inhibitori. In aceasta privinta se cunoaste disponibilitatea ionilor inhibitori de la suprafata metalului. Daca viteza de schimb a ionilor este prea scazuta, rezulta o protectie idadecvata. Daca este prea mare viteza de schimb a ionilor (pierdere de pigment), rezultatul este o protectie de scurta durata.

Dificultatile in realizarea adecvata a experimentarilor in mentinerea vitezei de schimb a ionilor la pigmentii anticorozivi clasici precum cromatii si fosfatii, depind de procesele de solubilizare si hidroliza pentru actiunea lor anticoroziva.

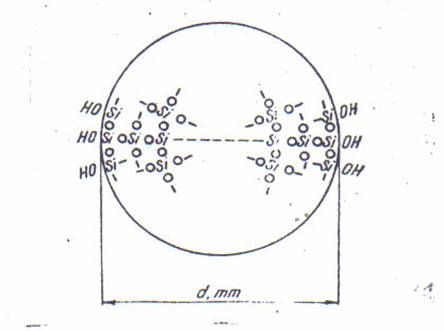

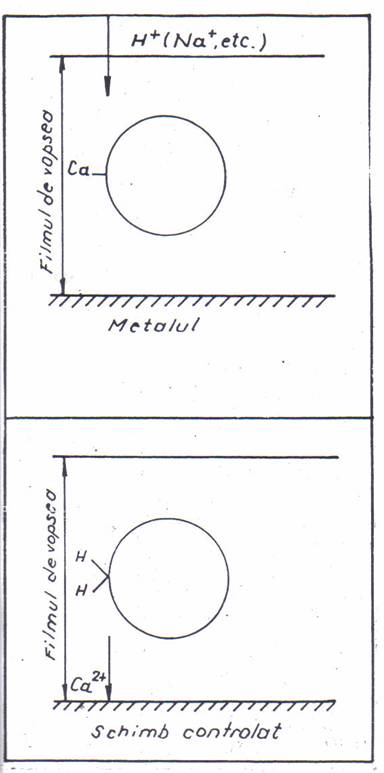

La silicatul de calciu este vorba de un nou mecanism pentru efectul ionilor anticorozivi si anume ionii schimbatori. Acest proces este prezentat schematic, in figura urmatoare, pentru pigmentul silicat de calciu dispersat intr-un film de vopsea.

Figura 4.79. Protectie anticoroziva cu ioni schimbatori de calciu/silice

Se vede ca ionii de Ca+2 se schimba cu ionii agresivi din atmosfera (Na+,H+), astfel ca se blocheaza substratul de gel de silice.

Acest proces garanteaza un schimb controlat, insensibil la agresivitatea mediului, precum si mentinerea continuitatii filmului datorata lipsei solubilitatii pigmentului.

In timp ce acest proces este considerat a fi corect in principiu, analizele de suprafata au aratat ca mecanismul este putin mai complex [69].

Se pare ca atat ionii de Ca+2 cat si ionii de silice sunt capabili sa migreze spre suprafata metalului si se considera ca se depune un film la interfata metal-vopsea [68].

2. OXIZI DE FIER, ALUMINIU SI TITAN

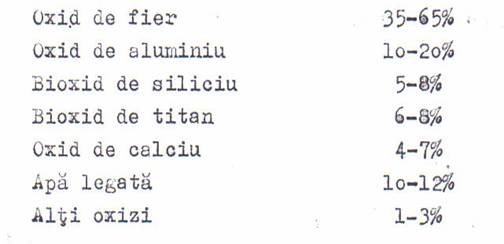

S-a aratat ca din procesul tehnologic de fabricare a aluminei rezulta namolul rosu care reprezinta sterilul dupa extragerea componentei valoroase (alumina). Dupa ultima spalare, namolul rosu este evacuat la halda si are urmatoarea compozitie [69]:

In urma analizelor spectrofotometrice a fost stabilita prezenta urmatoarelor elemente, in cantitati reduse: Mn, Mg, Ga,Ir, Au, In, Sb, U, Bi, W, Ag, etc.

Prin spalarea, tratarea chimica si si micronizarea acestui namol, se obtine un pigment anticoroziv - oxidul maroniu de fier - cu proprietati bune de protectie anticoroziva.

2.1. MECANISMUL DE ACTIUNE ANTICOROZIVA A

PIGMENTULUI OXID MARONIU DE FIER ANTICOROZIV

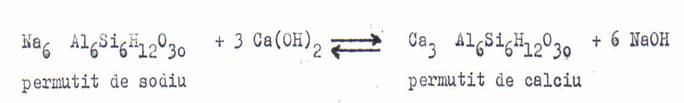

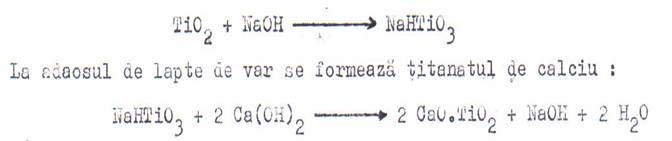

Proprietatea de protectie anticoroziva a pigmentului se datoreaza prezentei permutitului de calciu CaO ∙ Al2O3 ∙ 2SiO2 ∙ 2H2O si a titanului de calciu 2 Ca ∙ TiO2 in pigment.

La fabricarea aluminei prin procedeul Bayer la iesirea bauxitei se formeaza diferiti silicoaluminati artificiali insolubili in apa, permutitii avand formula Na2 O ∙ Al2 O3 ∙ nSiO2 ∙ mAl2 O3 in care n = 2,3,4,6 iar m = 0 ..8.

Prin tratarea namolului rosu cu lapte de var se recupereaza lesie conform reactiei [69]:

Se considera ca titanul se gaseste in bauxita sub forma de TiO2 si ca la ietirea in autoclave se formeaza metatitanat de sodiu insolubil dupa ecuatia:

Conform unei teorii mai vechi, simpliste, efectul anticoroziv bun al pigmentului isi gaseste explicatia atat in continutul de TiO2 cat si in combinatiile complexe de siliciu si aluminiu care intr-o parte se gasesc sub forma de oxizi. Se presupune, conform acestei teorii, ca in urma umiditatii aerului, oxizii de siliciu si aluminiu isi maresc volumul, inchizand porii peliculelor aplicate, pH-ul slab alcalin (8-9) al pigmentului contribuie, la efectul anticoroziv. Conform celei mai moderne teorii, efectul anticoroziv isi are explicatia in schimbul de ioni in sistemul Ca/Si.

3. COMPUSI BAZICI DE ZINC UTILIZATI CA PIGMENTI

ANORGANICI

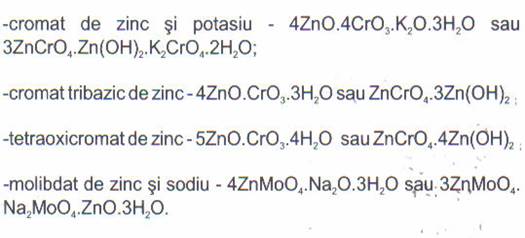

Compusii bazici provin formal din sarurile unor metale bi sau polivalente, in care unul sau mai multi anioni sunt inlocuiti cu ioni OH. Compusii utilizati ca si compusi anticorozivi sunt [69]:

Analiza lor chimica a condus la rezultatele prezentate in Tabelul 4.74.

Tabelul 4.74. Compozitie chimica

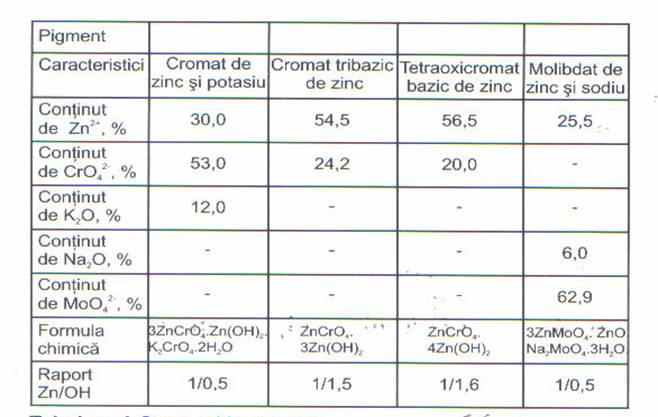

Pentru intelegerea mecanismelor de formare a acestor compusi, au fost necesare studii asupra hidrolizei ionului de zinc si a posibilitatilor de reactie a produsilor de hidroliza cu anionii din sistem.

Teoriile actuale privitoare la hidroliza ionilor metalici admit ca la dizolvarea in apa a sarurilor majoritatilor metalelor, au loc fenomene de hidratare si agregare a cationilor cu formare de complecsi polinucleari, in care ionii sunt legati prin legaturi "ol" - OH (A) sau "oxo" ─ O ─ (B).

De asemenea, in functie de natura anionului din sistem, in aceleasi conditii de lucru (pH, temperatura, concentratie) prin "penetrarea" anionului in sfera de coordinare a ionului metalic si inlocuire a ionilor de hidroxil sau a moleculelor de apa, rezulta compusi cu structuri diferite.

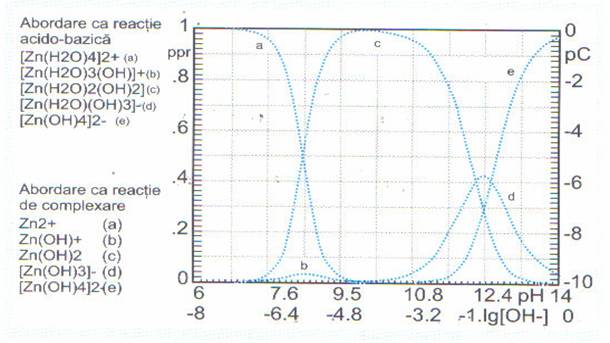

Studiile efectuate asupra procesului de hidroliza a ionului de zinc si precipitare a unor sortimente de cromati si molibdati bazici de zinc utilizati ca pigmenti anticorozivi, a evidentiat urmatoarele aspecte:

─ reactiile de precipitare decurg prin intermediu hidroxocomlecsilor de zinc, [ Zn (OH)n ]2-n , obtinuti in urma hidrolizei ionilor de zinc, chiar daca acestia nu se mai regasesc in produsul finit

Figura 4.80. Variatia speciilor de hidroliza simpla ale zincului

─ fenomenele de hidroliza si precipitare ale ionului de zinc sunt complexe si obtinerea unor sortimente cu anumite proprietati implica cunoasterea si stapanirea proceselor.

4. FOSFATI UTILIZATI CA PIGMENTI ANTICOROZIVI

Pigmentii fosfati anticorozivi sunt disponibili in prezent in trei moduri de dezvoltare, care difera unul de altul in ceea ce priveste structurile lor, cationii continuti si ca eficienta. Cel mai vechi tip reprezentativ de pigmenti anticorozivi ecologici este fosfatul de zinc dihidrat. Fosfatul de zinc apartine grupului de pigmenti ce atenueaza coroziunea in zona anodica si formeaza complecsi de inhibitie insolubili la suprafata anodului. Din punct de vedere chimic, este vorba de dihidrat la tetrahidrat: Zn3 (PO4)2 ∙ x H2O (x = 2.4) [69].

Apa de cristalizare continuta in hidrat are mare importanta din punct de vedere al inhibitiei deoarece contribuie la formarea de heteroacizi. Prin reactia dintre suprafata de fier si gruparile hidroxilice sau carboxilice ale liantului se produc complecsi de inhibitie cu solubilitate redusa. Acest pigment a devenit o baza pentru fosfati modificati, modificarea fiind realizata prin intermediul molibdenului sau al inhibitorilor organici anticorozivi.

Proprietatile anticorozive ale fosfatului de zinc, depind, in mare masura, de materiile prime folosite. Daca prepararea incepe cu oxid de zinc, produsul este de calitate mai buna decat daca s-ar folosi carbonat de zinc. Eforturile de a imbunatati proprietatile anticorozive au avut ca efect dezvoltarea fosfatilor modificati.

Fosfatii modificati sunt fosfati preparati prin coprecipitarea fosfatilor de zinc si aluminiu cu scopul de a forma un pigment caracterizat printr-o solubilitate mai mare, si astfel, printr-o mai mare eficienta. O astfel de modificare are ca efect formarea fosfatilor dubli ce contin zinc cu unul dintre cationi: Zn - Al, Zn - Ca sau Zn - Fe.

O combinatie cu anionii ce prezinta actiune anticoroziva, cum sunt silicatul, molibdatul sau boratul, inlesnste formarea de pigmenti cu o eficienta anticoroziva mai mare decat fosfatul de zinc singur. De asemenea, este posibila o combinatie intre fosfatul de zinc si inhibitorii anticorozivi organici. Pigmentii din acest grup mai pot fi modificati printr-un anion de molibdat producandu-se, de exemplu, un fosfomolibdat de zinc intr-o forma hidrata. Deci, prin modificarea unui pigment cu un inhibitor organic se poate obtine un pigment cu o eficienta anticoroziva foarte mare.

Fosfatii condensati sunt compusi de fosfor care contin cel putin doua tetraedre PO4 3 legate intre ele prin atomi de oxigen. Faptul ca acesti compusi sunt compusi foarte stabili, solubilitatea acestora depinde de tipul de anioni. Fosfatii cu liniaritate mai mare sunt reprezentantii cei mai solubili ai clasei respective. Pigmentii anticorozivi de acest fel sunt exemplificati de catre trifosfatul de aluminiu, AlH2P3O10 ∙ 2H2O, tratat cu compusi anorganici [68].

5. PIGMENTI PE BAZA DE BORAT

Pigmentii anticorozivi pe baza de borat se caracterizeaza printr-o valoare a pH-ului extractului apos care este mai mare decat a pigmentilor pe baza de fosfat. Valoarea pH-ului variaza intre 810. Reprezentativi pentru pigmentii in discutie sunt: boratul de zinc 2 ZnO ∙ 3B2O3 ∙ 3,5 H2O, metaboratul de bariu BaB2O4 ∙ H2O si metaboratul de calciu CaB2O4 ∙ H2O.

S-au facut evolutii si in dezvoltarea pigmentilor anticorozivi pe baza de fosfosilicati si borofosfati. O serie dintre acesti pigmenti sunt produsi in momentul de fata si isi gasesc aplicatii comerciale in combinatiile vopselelor.

Mai exista si alte modalitati de dezvoltare ale pigmentilor anticorozivi. Acestea privesc pigmentii cu schimb de ioni si pigmentii nucleici continand un "nucleu" inert, suprafata carora este tratata cu oricare dintre sarurile de pigment date, ce au actiune inhibitorie.

Clasa pigmentilor cu schimb de ioni se refera la pigmentii ce actioneaza la interfata substratului peliculei.

Are loc si neutralizarea compusului acid in conditii de incetinire, pana la oprire, a coroziunii substratului. Purtatorul eficient este sustinut de catre un purtator inert. Acest grup de pigmenti se refera la pigmentii care contin un anion de silicat si un cation de Ca+2.

6. PIGMENTI PE BAZA DE MOLIBDAT

Pigmentii pe baza de molibdat apartin pigmentilor actualizati din clasa anticoroziva. Cel mai adesea iau forma molibdatofosfatilor sau forma combinarilor cu pigmentii corespunzatori (ZnO) si substante de umplutura [69].

7. PIGMENTI PE BAZA DE OXID DE METAL

In momentul de fata, atentia este indreptata asupra dezvoltarii pigmentilor de inhibitie bazati pe oxizi de metal, care, pe langa eficienta anticoroziva dovedita, nu isi pierd eficienta nici cand sunt expusi la temperaturi foarte inalte. In masura in care mecanismul este confirmat, pigmentii apineli ar actiona inhibitiv printr-un mecanism similar cum este miniul de plumb sau suboxidul de plumb [69].

7.1. PIGMENTI DE TIP SPINEL

Spinelii reprezinta un grup mare de oxizi dubli de metal caracterizati printr-o formula generala AB2X4 si o structura cristalizata similara minereului spinel natural, care este un aluminat de magneziu (MgAl2O4). Acesti oxizi metalici amestecati sunt solutii sau compusi solizi constand din doi sau mai multi oxizi de metal.

Pigmentii anticorozivi de tip spinel, ZnFe2O4 si CaFe2O4, isi gasesc aplicabilitati mereu in crestere, iar interesul in investigarea lor a crescut constant, indeosebi in ultimii ani. Ei se caracterizeaza prin absenta toxicitatii, eficienta pentru sistemele anticorozive fiind relativ inalta

Tabelul 4.75. Rezultatele testelor de coroziune ciclica a vopselelor pigmentate pe baza de fenil metil (realizate intr-o camera de condensare cu SO2=1000 h, si dupa expunere la temperatura de 5000C timp de10 h)

|

Pigment (PVC 10%) |

Coroziunea intr-o zgarietura |

Coroziunea substratului (%) |

Frecventa si marimea basicilor (grad) |

Pierdere de luciu |

|

ZnFe2O4 |

0,5-1 |

0,3 |

|

51,4 |

|

Mg0,2Zn0,8Fe2O4 |

0,5-1 |

0,1 |

|

50 |

|

TiO2 ∙ 3ZnO |

1-2 |

1 |

|

53,1 |

|

Zn3(PO4)2 ∙ 4H2O |

3-5 |

33 |

2 |

68,5 |

|

Galben de Zinc |

5-7 |

>50 |

3 |

79,8 |

7.2. PIGMENTI DE TIP RUTIL

Pigmentii de tip rutil sunt reprezentati de catre dioxidul de titan (TiO2), cu o structura rutilica, care, pe langa acesta, contine adaosuri sub forma de soluii oxidice solide care au o valenta alta decat 4+. Raportul molar ar trebiu sa aiba o valoare astfel incat sa garanteze conditiile de electroneutralizare. Reteaua de rutil este destul de generala si de tipica pentru compusii de tip AX2. In mod obisnuit, compusii pot fi descrisi prin formula: Ti1-2x(M V(VI) x(X/2X))O2.

7.3. MICA DE FIER

Compozitiile de vopsea pigemntate cu mica de fier sunt stabile si in conditii extreme. Mica de fier este un material natural ce contine mai mult de 85% Fe2O3 dupa ce a fost supus unui tratament corespunzator. Pentru ca mica de fier sa poata fi utilizata cu succes ca pigment in compozitiile de vopsea, ar trebui sa indeplineasca urmatoarele cerinte: sa aiba un continut ridicat de Fe2O3 (minim 85%), sa aiba o structura lamelara complet dezvoltata si sa aiba un continut foarte scazut de materii solubile in apa. Tabelul 4.76, prezinta valorile puterii de adeziune ale compozitiilor de vopsea (poliuretan intr-un singur component), in functie de cantitatea de mica de fier. Este evident ca adeziunea creste in intervalul de concentratie avut in vedere, fapt ce poate fi inteles ca o confirmare pozitiva a premizelor teoretice de interes [51].

Tabelul 4.76. Efectul concentratiei de mica de fier asupra adeziunii de poliuretan 1-c la substrat (metoda de separare)

|

PVC pentru mica de fier |

Grosime [mm] |

Puterea de adeziune [Mpa] |

Natura fisurii |

|

0 |

85 |

8,04 |

100% |

|

5 |

80 |

10,12 |

100% |

|

10 |

80 |

10,69 |

100% |

|

15 |

90 |

10,85 |

100% |

|

20 |

90 |

11,02 |

100% |

|

25 |

85 |

11,18 |

100% |

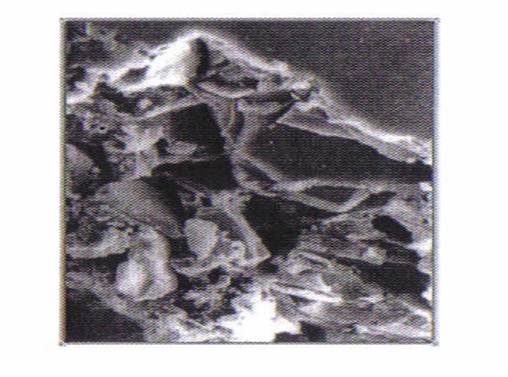

Fotografiile facute prin intermediul unui microscop de scanare electronica, arata in mod clar structura pigmentului mica de fier si pozitionarea acesteia acesteia in pelicula de vopsea [51].

Fifura 4.81. Sectiune prin pelicula P60-05 (marita de 500 de ori)

Figura 4.82. Suprafata peliculei P60-05 (marita de 500 de ori)