|

|

|

DISPERSII ACRILICE AUTORETICULATE

1. INTRODUCERE

Sistemele polimerice pot fi reticulate sau nereticulate. Rasinile care nu asigura reticularea, contin lanturi polimerice lungi, neconectate, si sunt usor solubile insolvent. Rasinile reticulate au atasate lanturi polimerice ce formeaza o retea de tip « plasa de zale ». Aceste sisteme se pot doar usor umfla cu solvent si au rezistenta chimica si antiuzura imbunatatita [19].

Exista doua tipuri de sisteme reticulate : sistemele intr-un singur component continand melamina ce reticuleaza la caldura si epoxidicele, izocianatii cu dispersie apoasa si aziridele, sisteme in doua componenete ce reticuleaza la temperatura camerei.

Reticularea imbunatateste performanta fiecaruia dintre aceste sisteme de rasini. Un exemplu de sistem in doua componente este Setalux 6520-o dispersie poliol-acrilica avand 3,2% OH (calculat in substante nevolatile). Acest produs, in combinatie cu poliizocianatii reductibili cu apa, formeaza vopsele cu uscare buna, rezistenta la apa si proprietati mecanice bune [18].

Pentru aplicatiile industriale, vopseaua uscata ar trebui sa aiba o temperatura de tranzitie a sticlei (Tg) cu mult deasupra temperaturii ambiante. Daca este utilizata o dispersie apoasa a unui polimer dur, trebuie adaugate la vopsea cantitati mari de agenti organici de formare a peliculei, pentru a asigura formarea peliculei. Si acesti agenti de formare a peliculei sunt inclusi in SOLVENTI ORGANICI VOLATILI (VOC). Pentru a obtine vopselele care sa se conformeze cu SOLVENTI ORGANICI VOLATILI (VOC), Tg ridicata a peliculei finale trebuie obtinuta prin utilizarea unei dispersii polimerice cu o temperatura minima de formare a peliculei (MFFT) scazuta, care sa fie capabila sa reticuleze la temperatura camerei.

Reactia de reticulare mareste Tg a vopselei dupa aplicarea pe substrat. Aceata reticulare poate fi proSolventi organici volatili (VOC)ata prin utilizarea unui reticulator exterior cum ar fi un poliizocianat, un poliaziridin sau o carbodiiimida. Un dezavantaj al acestor tehnologii de reticulare este rezistenta redusa la depozitare a vopselei dupa adaugarea reticulatorului. De aceea reticulatorul trebuie stocat separat de vopsea. Acest fapt are ca rezultat o formula de vopsea in doua componente unde reticulatorul trebuie adaugat la vopsea chiar inainte de aplicare. In zone de aplicare specificate, sistemele intr-un singur component, unde reticulatorul este deja incorporat, ofera avantaje semnificative atunci cand sunt comparate cu sistemele in doua componente, rezistenta virtual-nelimitata de depozitare fiind avantajul principal pentru client. In plus, nu este necesara nici o etapa de amestecare inainte de aplicarea vopselei, eliminand erorile de proportie intre liant si reticulator [65].

Sistemele intr-un singur component pot fi aplicate prin tehnici conventionale cum ar fi pulverizarea, aplicarea cu peria sau ruloul, dar mai sunt in mod ideal potrivite pentru metode de aplicare cum ar fi vopsire prin acoperire si vopsire prin scurgere unde sistemele in doua componente nu pot fi utilizate.

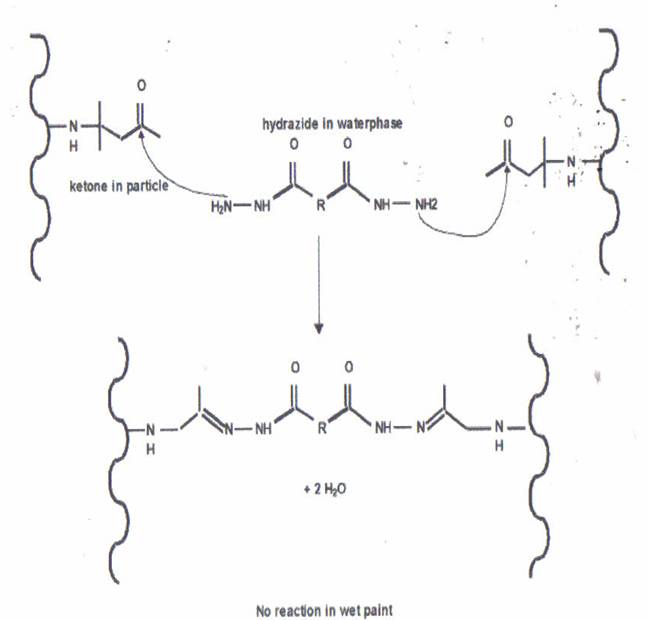

Pentru a avea un sistem stabil intr-un singur component, reactia de reticulare trebuie sa fie blocata atata timp cat vopseaua este in forma lichida. Reactia dintre grupurile carbonilice pe baza de aldehida ori cetona si grupurile hidrazide pot fi utilizate in acest scop deoarece apa se formeaza ca produs de reactie. Apa prezenta in vopsea blocheaza efectiv reactia de reticulare.

Reactia ceto-hidrazida poate fi utilizata efectiv in sisteme intr-un singur component pe baza de apa. Functionalitatea cetonei poate fi indusa in particule de polimer prin copolimerizarea unui monomer functional pe baza de cetona, cum ar fi diaceton-acrilamida. Un compus hidrazid polifunctional cum este hidrazida adipica se dizolva in faza apoasa si actioneaza ca un reticulator.

Dispersiile acrilice intr-un singur component de la Akzo Nobel Resins sunt compuse din particule de polimer avand o structura neomogena, asa numita morfologie gradienta. Acesta morfologie este obtinuta prin intermediul unui proces brevetat. In aceste particule, Tg a polimerului se schimba din centrul particulei catre suprafata ei. Acesta permite sa se combine duritatea initiala buna si uscarea rapida a vopselei cu MFFT scazuta.

Dupa formarea completa a peliculei, reactia de reticulare mareste in continuare duritatea vopselei. Pentru a obtine un sistem stabil intr-un singur component, reactia de reticulare trebuie sa fie blocata atata timp cat vopseaua se afla in forma lichida. Reactia chimica dintre grupurile de chetona si hidrazida poate fi utilizata in acest scop deoarece se formeaza apa ca produs de reactie. Apa din vopsea blocheaza astfel in mod eficient reactia de reticulare dintre grupurile de cetona din particule si hidrazidele solubile in apa [19].

Mecanismul de reactie pentru reactia de reticulare este ilustrat in figura 2.48.

Figura 2.48. Mecanismul de reticulare « ceto-hidrazida ».

![]()

Reticularea mareste reactivitatea polimerului [62]

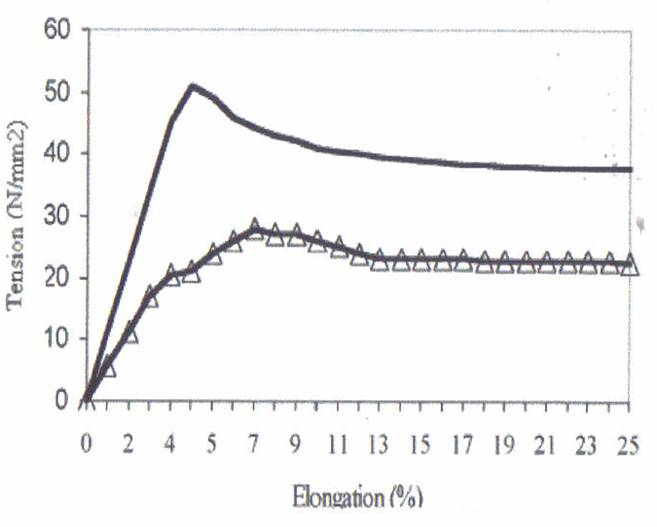

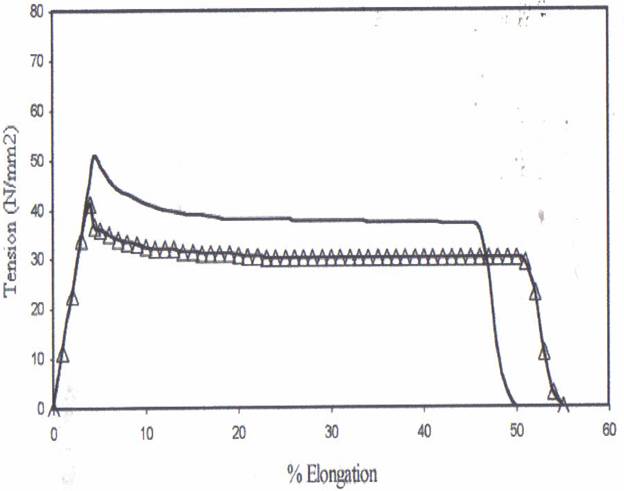

In figura 2.49. sunt comparate curble de tensionare-deformare pentru o pelicula turnata dintr-o dispersie acrilica reticulata si una nereticulata ci o Tg de 250C.

Figura 2.49. Curba de tensionare-deformare pentru pelicule libere preparate dintr-o dispersie acrilica cu (') sau fara (+) reticulare carbonil- hidrazida.

Cresterea in reactivitate este insotita de un numar de schimbari in proprietatile de aplicare precum duritatea sau rezistenta la blocaj. Datorita dezvoltarii unei structuri tridimensionale in reteaua polimerilor, rezistenta chimica este imbunatatita.

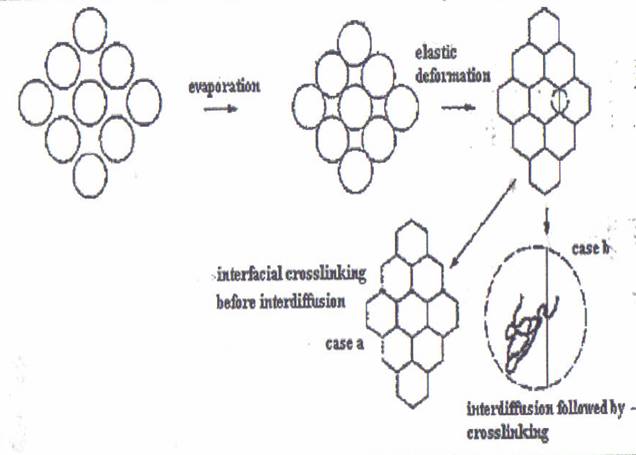

Problema principala in dezvoltarea dispersiilor acrilice autoreticulate este de a potrivi chimia reticularii cu fizica procesului de formare a peliculei. In figura urmatoare este ilustrata formarea peliculei dintr-o dispersie acrilica (adaptare dupa A. Klein).

Figura 2.50. Formarea peliculei si reticularea, caz a si b.

![]()

Pentru a obtine o retea omogena de polimeri, reactia de reticulare nu ar trebui sa apara inainte sa aiba loc o interfuziune suficienta a lanturilor de polimeri (caz b). Numai astfel va avea loc atat reticularea interparticule cat si cea intraparticule.

Tehnicile moderne de simulare computerizata sunt disponibile pentru a ajuta cercetatorul in programarea compozitiei polimerice urmarite. Intr-o serie de studii de modelare, s-a descoperit ca dispersiile autoreticulate cu particule de polimer avand un gradient continuu in studiind polimerica, au dat proprietati de aplicare mai bune dacat particulele separate in etape (core-shell) sau omogene. S-a descoperit ca grupurile cetonice ar fi de preferat sa fie imbogatite in domeniile cu Tg joasa ale particulei de polimer. Aceste dispersii acrilice cu morfologie gradienta sunt preparate printr-o tehnica brevetata de polimerizare a emulsiei [62].

Utilizand aceste dispersii acrilice cu morfologie gradienta de autoreticulare, pot fi formulate vopsele cu luciu puternic si rezistenta chimica excelenta, care nu sufera datorita dezavantajelor dispersiilor acrilice termoplaste clasice si ofera razistenta buna la blocaj, combinata cu flexibilitate la temperaturi joase.

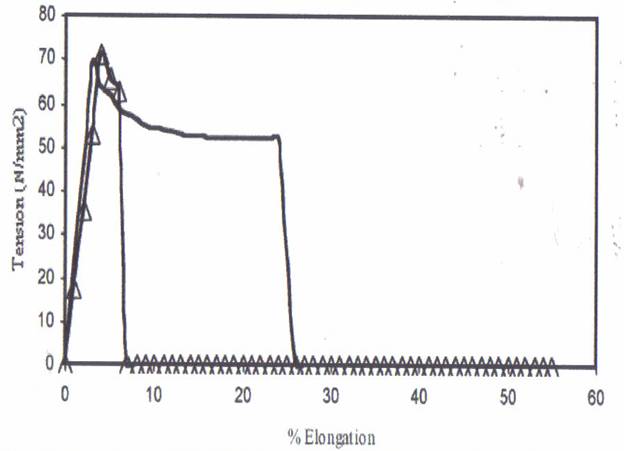

Efectul morfologiei gradiente asupra proprietatilor mecanice este ilustrat in Figurile 2.51. si 2.52.

Figura 2.51. : Curbele de tensiune-deformare ale peliculelor de polimer libere

pentru dispersii acrilice autoreticulate cu (') sau fara (+) morfologie gradienta, la o rata lenta de deformare (1,2 mm/min.).

Figura 2.52. Curbele de tensiune-deformare ale particulelor de polimer libere pentru dispersii acrilice autoreticulate cu (') sau fara (+) morfologie gradienta, la o rata rapida de deformare 9120 (mm/min.).

Aceste proprietati mecanice pot fi raportate la diverse proprietati ale vopselei cum ar fi flexibilitatea la temperaturi joase sau rezistenta vopselei la soc. Aceste proprietati sunt importante in special cand sustratul pe care s-a aplicat vopseaua sufera schimbari de ordin dimensional cum ar fi umflarea lemnului (deformare lenta) sau impactul cu obiecte cum ar fi pietrele de grindina (deformare rapida). Un alt avantaj al combinarii reticularii cu morfologia gradienta este faptul ca pot fi produse dispersii acrilice care sa ofere formare buna de pelicula cu cantitati extrem de joase de solventi coalescenti. Temperaturile minime de formare a peliculei sub 50C pot fi realizate fara a compromite duritatea suprafetei sau rezistenta la blocaj [19].

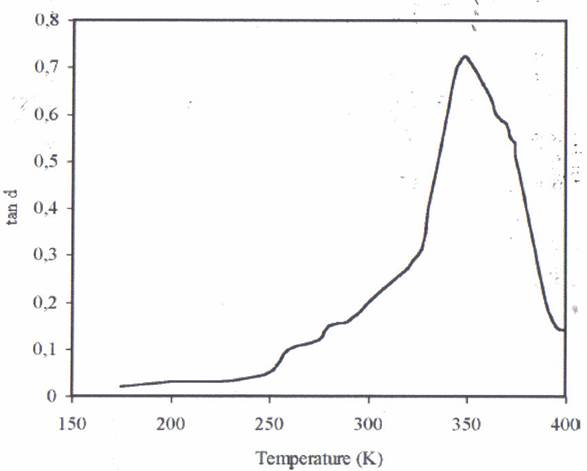

In Figura 2.53. este reprezentata o analiza termala dinamica (DMA), a unei pelicule turnate dintr-o dispersie acrilica autoreticulata cu o MFFT sub 20C.

Figura 2.53. DMA al unui film cu dispersie acrilica autoreticulata cu o MFFT mai mica de 20C, mentinut timp de 7 zile la temperatura camerei

Dupa un tratament complet (o saptamana la temperatura camerei), se obseva in principal o tranzitie a sticlei in jur de 350K sau cam la 700C. Acesta Tg poate fi raportata la duritatea suprafetei in König sau persoz. Tranzitiile minore ce pot fi gasite intre 259K si 350K pot fi coraportate la flexibilitatea vopselei asa cum este determinata de testul « Early Grain Cracking » (EGC), sau de catre testul pentru impact [19].

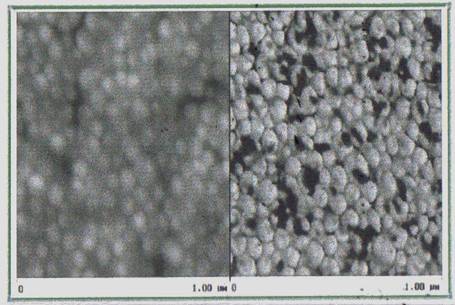

Microscopia fortei atomice (AFM), este o alta modalitate de a investiga ce se intampla in timpul procesului de formare a peliculei. In figura urmatoare este prezentata o AFM a dispersiei acrilice discutate mai sus, imediat dupa turnarea peliculei pe stratul de mica.

Figura 2.54. Imagini AFM (topografice-stanga si etapiale-dreapta) a unei dispersii acrilice autoreticulate, imediat dupa turnarea filmului

![]()

In imaginea topografica (stanga), structura reziduala a particulelor individuale poate fi vazuta inca. In imaginea etapiala (dreapta), zonele luminoase indica faptul ca un copolimer dur este prezent la suprafata peliculei.

Daca se observa aceeasi pelicula dupa maturarea in curs de ceva timp, la temperatura ambianta, se poate observa ca structura reziduala a disparut complet din imaginea topografica. Imaginea etapiala indica faptul ca fractiunile de copolimer sunt distribuite in mod egal pe suprafata peliculei [62].

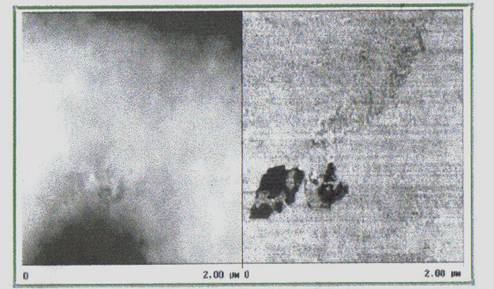

Figura 2.55.Imagini AFM (topografice stanga si etapiale dreapta), a unei dispersii acrilice autoreticulate dupa maturarea peliculei

Dispersiile acrilice autoreticulate cu valori ale MFFT sub 50C, dupa cum s-a descris mai sus, pot fi utilizate in diverse vopsele pentru lemn. Pentru aplicatii unde se cere grosime mare a stratului (de exemplu 200-400 μm), sau unde utilizarea de coalescenti este obligatorie (de exemplu aplicatii realizate in conditii diverse de temperatura si umiditate), sunt necesari lianti mai duri.

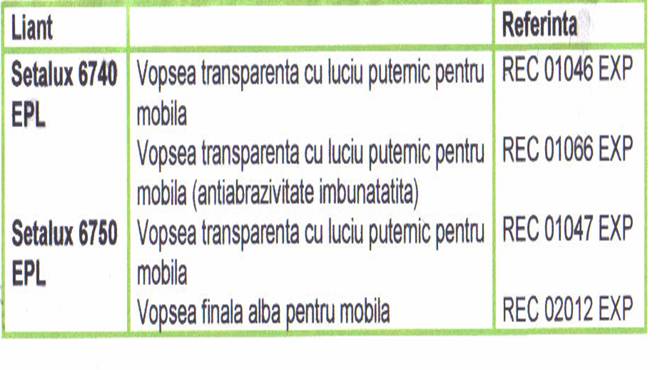

Tehnologia discutata mai sus permite sinteza unor lianti cu o duritate mai mare dar cu o MFFT mai jos decat temperatura camerei. In plus, prin marirea densitatii reticularii polimerului, proprietatile de rezistenta chimica ale vopselelor finale pot fi modificate. In Tabelul 2.32. sunt prezentate diferitele date prezentate in acest studiu [62].

Tabelul 2.32. Dispersii acrilice cu morfologie gradienta autoreticulata

|

Dispersie |

Aplicatie |

MFFT (0C) |

|

A |

Standard |

< 5 |

|

B |

Mai dura, pentru aplicatii la duritate mai mare a stratului |

15 |

|

C |

Cu densitate de reticulare mai mare, pentru proprietati de rezistenta chimica imbunatatite |

18 |

2. REZULTATELE TESTELOR FACUTE PE VOPSELELE

PENTRU LEMN BAZATE PE DISPERSII ACRILICE CU

MORFOLOGIE GRADIENTA AUTORETICULATA

Au fost preparate vopsele finale albe pentru utilizarea in Industria tamplariei. Mai intai a fost pregatita o baza de moara prin frecarea urmatoarelor ingrediente pe o moara cu perle orizontala :

|

Apa demineralizata |

34,5 |

solvent |

|

|

Propilen glicol |

29,9 |

cosolvent |

|

|

Orotan 1124 |

1,5 |

agent de dispersie |

Rohm and Haas |

|

Amoniac 25% |

2,0 |

agent de neutralizare |

|

|

Proxel XL2 |

0,5 |

biocid |

Avecia |

|

Foamaster 111 |

1,0 |

agent antispumant |

Henkel |

|

Kronos 2190 |

199,7 |

dioxid de titan |

Kronos International Inc. |

Dispersia acrilica a fost combinata cu baza de moara si aditivi, astfel :

|

Dispersia A |

608,8 |

|

|

|

|

|

Dispersia B |

|

608,8 |

|

|

|

|

Dispersia C |

|

|

609,0 |

|

|

|

Baza de moara |

270,0 |

270,0 |

270,0 |

|

|

|

Berol 09 (25% in apa demineralizata) |

22,0 |

22,0 |

|

surfactant |

Akso Nobel |

|

Dehydran 1293 |

2,0 |

2,0 |

2,0 |

antispumant |

Henkel |

|

Dowanol DPnB |

16,0 |

28,0 |

28,0 |

cosolvent |

Dow |

|

Apa demineralizata |

30,0 |

18,0 |

25,0 |

solvent |

|

|

Solutie de ingrosator(*) |

51,2 |

51,2 |

66,0 |

ingrosator |

|

(*) solutia de ingrosator consta dintr-un amestec de : 25,6 apa demineralizata, 3,2 parti din solutia de amoniu 25% si 22,4 parti din ACRYSOL RM 5 (Rohm and Haas)

Au fost determinate proprietatile de umezire si uscare pentru diverse vopsele.

Tabelul 2.33. Proprietatile vopselei pentru straturi finale de vopsea pentru tamplarie

|

Dispersia |

A |

B |

C |

Unitati de masura |

|

Nevolatile |

49,4 |

49,4 |

49,4 |

|

|

SOLVENTI ORGANICI VOLATILI (VOC) la vascozitatea de aplicare |

125 |

150 |

150 |

g/l |

|

Vascozitatea de aplicare |

125 |

150 |

150 |

|

|

ICI conic si plat |

210 |

190 |

230 |

mPa . s |

|

Brookfield (ax 5/50 RPM) |

314 |

204 |

|

mPa . s |

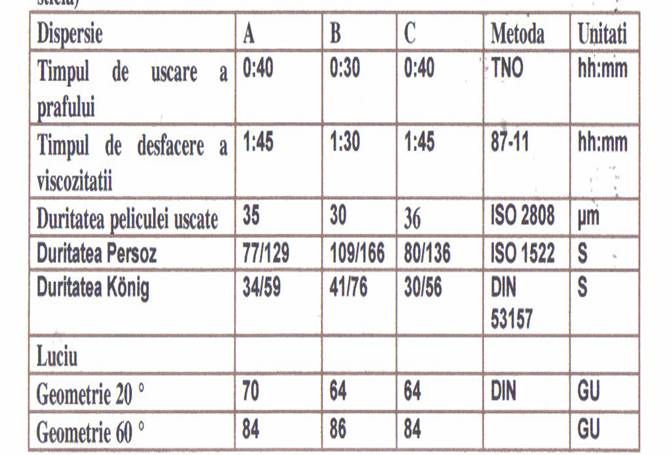

Tabelul 2.34. Proprietatile straturilor finale pentru tamplarie, aplicate pe

sticla.

Tabelul 2.35. Rezistenta la blocaj pentru straturile finale de vopsea pentru tamplarie, aplicate pe folie Leneta 150 μm pelicula umeda/tensiune 400 g/cm2.

|

Dispersie |

A |

B |

C |

Metoda |

|

Dupa 1 zi RT |

1,3 |

< 0,26 |

< 0,5 |

1 ora la 230C |

|

Dupa 7 zile RT |

< 0,26 |

< 0,26 |

< 0,26 |

1 ora la 230C |

|

Dupa 7 zile RT |

4,5 |

2,0 |

2,8 |

1 ora la 500C |

Dispersia C a fost formulata dintr-o vopsea alba finala pentru tamplarie pentru aplicatii pe lemn dur, tropical. Din ratiuni de comparare a fost formulata in acelasi fel o dispersie acrilica autoreticulata disponibila pe piata. Datorita faptului ca dispersia C are o MFFT mai mare decat produsul competitie, a fost adaugata o cantitate de solvent coalescent. Ambele traturi finale de vopsea au fost testate pentru rezistenta la blocaj si flexibilitate (EGC). Blocajul a fost determinat dupa o zi, la temperatura ambianta. Pentru testul EGC, vopselele au fost uscate atat la temperatura ambianta cat si la 500C. Rezultatele sunt prezentate in Tabelul 2.36 [62].

Tabelul 2.36. Straturi finale de vopsea pentru lemn dur, tropical

|

Compus |

Dispersie |

Dispersie C |

||

|

MFFT 0C, % solvent coalescent (Texanol) |

|

0 |

|

16 |

|

Blocaj 200 μm dupa 1 zi si 6,30 ore . contact (Ncm-2) |

|

1 |

|

5 |

|

Test EGC |

|

1,3 |

|

0,6 |

|

Dupa 1 ciclu |

230 |

500 |

230 |

500 |

|

Dupa 2 ciclu |

OK |

Fisurare usoara |

OK |

OK |

|

Dupa 3 ciclu |

OK |

Fisurare |

OK |

OK |

|

Dupa 4 ciclu |

OK |

Fisurare |

OK |

OK |

|

Dupa 5 ciclu |

OK |

Fisurare |

OK |

OK |

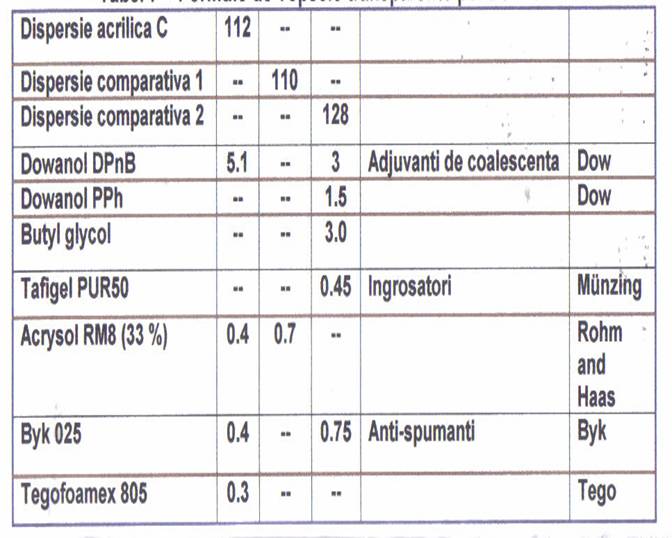

Doua straturi de vopsea finala (150 ml/m2/strat) au fost aplicate pe panouri de lemn care au fost grunduite cu un grund de tamplarie disponibil pe piata (35 μm umed). Dupa testul de condensare, vopseaua finala pe baza dispersiei comparatrive a aratat ingalbenirea puternica datorita scurgerii de tanin din lemn in vopseaua finala, avand in vedere ca vopseaua finla simpla pe dispersia C nu a fost deloc afectata. Dispersia C a mai fost utilizata intr-un strat transparent pentru vopsele pentru mobila. Acesta vopsea transparenta a fost comparata cu vopsele transparente bazate pe alte dispersii autoreticulate disponibile pe piata. (comparativ 1 si 2, formulate conform indicatiile furnizorilor). Formulele folosite sunt prezentate in Tabelul 2.37.

Tabelul 2.37. Formule de vopsele transparente pentru mobila

Apa demineralizata a fost adaugata pentru a obtine un continut de solide de 36-38% la vascozitatea de pulverizare ceruta. Vopselele transparente au fost aplicate prin pulverizare pe panouri de lemn date cu email visiniu (70-80 μm umed), uscate timp de 7 zile la 230C si 50% umiditate relativa. Rezistenta chimica a fost testata conform DIN 68861 1B. Rezultatele sunt prezentate in Tabelul 2.38.

Tabelul 2.38. Teste de rezistenta chimica.

|

Material de testare |

Timp de expunere |

Dispersia C |

Compus 1 |

Compus 2 |

Valoare nominala maxima |

|

Apa |

16 h |

0 |

0 |

0 |

0 |

|

Cafea |

2 min. |

0 |

0 |

0 |

0 |

|

Amoniac 10% |

10 s |

0 |

0 |

0 |

0 |

|

Acetona |

1 h |

0 |

3 |

2 |

3 |

|

Etanol/apa 1:1 |

10 s |

0 |

2-3 |

3 |

0 |

|

Etil/acetat de butil |

5 h |

0 |

1 |

2-3 |

3 |

|

Vin rosu |

5 h |

0 |

0 |

0 |

0 |

|

Bere |

5 h |

0 |

0 |

0 |

0 |

|

Solutie sarata (5%) |

5 h |

0 |

0 |

0 |

0 |

|

Mustar |

2 min. |

0 |

1-2 |

0 |

0 |

|

Benzina |

16 h |

0 |

0 |

2-3 |

0 |

|

Cola |

16 |

0 |

0 |

0 |

0 |

|

Ceai |

H |

0 |

0 |

0 |

0 |

|

Ulei de masline |

16 h |

0 |

0 |

0 |

0 |

|

Pix marker |

16 h |

3 |

3 |

3 |

0 |

Unde :

0 = nici un efect ;

1 = efect foarte usor ;

2 = efect usor ;

3 = efect moderat

4 = efect grav ;

5 = vopsea complet distrusa.

Din acest tabel se poate ajunge la concluzia ca vopselele transparente pentru mobila pe baza de dispersie C se realizeaza cu mult deasupra normei 1B cu exceptia rezistentei la pixuri marker. Rezistenta chimica a vopselei la etanol/apa, solventi acetati si mustar este mai buna decat in cazul dispersiilor acrilice autoreticulate altele decat cele de la Akso Nobel Resins [62].

Datorita legislatiei privind utilizarea de etoxilatii alchilfenolici (APE) ca surfactanti, toate produsele sunt fara APE. Utilizand aceste dispersii acrilice autoreticulate cu morfologie gradienta, pot fi formulate vopsele cu luciu mare si rezistenta chimica foarte buna care sa nu sufere datorita incovenientelor dispersiilor acrilice termoplaste clasice si ofera buna rezistenta la blocaj combinata cu flexibilitate la temperaturi scazute.

Tabelul 2.39. Dispersii acrilice autoreticulate pentru vopsele finale pentru mobila

|

Rasini |

Aplicare |

MFFT (0C) |

|

Setalux 6771 AQ-44 Setalux 6740 EPL

Setalux 6750 EPL

Setalux 6777 AQ-44 |

Grad standard, cu buna rezistenta chimica Densitate de reticulare mare pentru rezistenta chimica imbunatatita, grad economic Liant cu densitate de reticulare mai mare pentru rezistente chimice si duritate exceptionale Modificator de duritate care nu formeaza pelicula

|

18 29

32

80 |

Nici unul din lianti din acest tabel nu contine etoxilati fonol alchilici.

3. APLICARE DE SETALUX 6740 EPL SI SETALUX 6750 EPL

IN VOPSELELE PE BAZA DE APA, PENTRU MOBILA

Vopselele pe baza de apa pentru mobila nu numai ca ar trebui sa ofere o finisare aspectoasa care sa accentueze calitatea lemnului, ci sa si ofere proprietatile de rezistenta si longevitate cerute de client. Producatorii de vopsele pot formula dispersiile acrilice autoreticulate pentru a combina uscarea rapida si proprietatile de tratare cu proprietati estetice deosebite.

Dispersiile acrilice Setalux mai pot fi formulate pentru a se conforma cu standardele Europene acceptate pentru vopselele pentru mobila.

Rezistenta chimica a fost testata conform DIN 68861 1B (minim pentru suprafete de lucru), pe vopsele finale transparente, formulate conform Tabelului 2.40.

Tabelul 2.40. Vopsele finale transparente pentru evaluarea rezistentei chimice

|

Setalux |

6740 EPL |

6750 EPL |

6771 |

|

Rasina Acetat de butil Acetat de butilglicol Dowanol DPnB Dowanol DPM Butil glicol Dehydran 1293 Byk 333 Proxel XL2 Serad FX 1010 (10%) Apa demineralizata

|

900,0

51,80 3,00 3,00 2,00 3,60 52,00 |

440,0

20,50

1,50 1,50 1,50 3,25 38,50 |

225,0 21,00 9,00

0,75 0,75 0,60 1,30 45,00 |

Vopselele au fost aplicate prin pulverizare pe panouri de lemn cu placaj din lemn de fag, la o grosime a stratului de 90 microni, uscat timp de 7 zile la temperatura ambianta.

Pentru a evalua rezistenta chimica, agentul chimic este plasat pe suprafata mostrei de testare si acoperit cu o sticla. Mostra de testare pregatita trebuie sa ramana in starea respectiva, fara sa fie deranjata in decursul perioadei de timp indicate. Dupa expunere, suprafata este curatata si evaluata. Rezultatele evaluarii sunt prezentate in Tabelul 2.41.

Tabelul 2.41. Testarea vopselelor transparente pentru mobila conform

DIN 68861, partea 1B

|

Material de testare |

Timp de expunere |

Setalux 6740 EPL |

Setalux 6750 RPL |

Setalux 6771 |

Valoare nominala maxima |

|

Amoniac (10% in apa) |

2 min. |

0 |

0 |

0 |

0 |

|

Alcool etilic |

60 min. |

0 |

0 |

0 |

0 |

|

Cafea |

16 h |

0 |

0 |

0 |

0 |

|

Ceai |

16 h |

0 |

0 |

0 |

0 |

|

Apa |

16 h |

1 |

1 |

1 |

0 |

|

Acetona |

10 s |

1 |

0 |

0 |

3 |

|

Butilacetat de etil |

10 s |

1 |

0 |

0 |

3 |

|

Mustar |

5 h |

0 |

0 |

2 |

0 |

|

Tus negru |

16 h |

5 |

5 |

5 |

0 |

|

Unt |

16 h |

1 |

1 |

1 |

0 |

|

Ulei de masline |

16 h |

1 |

1 |

0 |

0 |

Unde : 0 = nici o schimbare ;

1 = schimbari minore de luciu sau culoare ;

2 = schimbari de luciu sau culoare insa fara modificarea suprafetei ;

3 = schimbari majore, vizibile, insa fara modificarea grava a suprafetei ;

4 = schimbari majore, vizibile, si cu modificarea suprafetei ;

5 = cea mai mare parte a suprafetei expuse este modificata.

Testele desfasurate pe formule simple de vopsele de finisare transparente, arata imbunatatiri semnificative ale rezistentelor chimice sau la pete, in comparatie cu alte produse existente pe piata. Daca reteta este formulata corect iar co-liantii sunt utilizati corespunzator, se poate atinge standardul DIN 68861 partea 1B, cat si o uscare rapida si duritate initiala buna pentru vopselele antiabrazive [62].

Tabelul 2.42. Dezvoltarea formulelor initiale de vopsele cu SOLVENTI ORGANICI VOLATILI (VOC) redus

2.4.4.2.4. FORMULAREA RETETELOR DE VOPSEA

Protectia maxima a mobilei impotriva substantelor uzuale si chimice, necesita o pelicula hidrofoba continua si uniforma . Nu trebuie sa existe nici un canal microscopic care sa permita accesul substantelor din lemn in vopsea, pentru a dizolva pelicula sau a crea pete care sa nu poata fi inlaturate . Compusii necesari pentru a produce o astfel de pelicula in vopselele pe baza de apa sunt :

agenti de crestere ;

plastifianti ;

antispumanti ;

ingrosatori.

Se impune selectia atenta a acestor componente. Selectarea gresita a aditivilor sau combinarea lor gresita poate conduce la pelicule neuniforme, floculate. Aceste pelicule vor contine micropori. Se poate aprecia usor masura in care un aditiv este potrivit si daca poate fi adaugat la dispersie, astfel : se utilizeaza diversi co-solventi si modificatori reologici (ingrosatori) la diferite vopsele care se aplica pe cate o placuta de sticla ; dupa trecerea unei perioade de timp dupa aplicarea filmului de vopsea, deobicei o zi, are loc o scadere a peliculei ude la 200 microni - formarea peliculei si proprietatile macanice ale acesteia, impreuna cu aspectul general sunt estimate in urmatoarele tabele. Vopselele sunt evaluate comparativ deoarece orice fel de aspect (nesatisfacator, satisfacator, bun si foarte bun), este apreciat vizual. Diferitele combinari pot fi investigate in acelasi mod.

- Setalux 6740 EPL

Tabelul 2.43. Agenti de coalescenta

|

Cosolvent |

10% |

15% |

|

Dowanol DPnB |

foarte bun |

bun |

|

Dowanol DPM |

nesatisfacator |

multumitor |

|

Acetat de butil |

nesatisfacator |

nesatisfacator |

|

Propionat de etil |

nesatisfacator |

nesatisfacator |

|

Propionat de n-butil |

nesatisfacator |

nesatisfacator |

|

Propionat de propil |

nesatisfacator |

nesatisfacator |

|

Butil diglicol |

multumitor |

nesatisfacator |

|

Butil glicol |

multumitor |

bun |

|

Dowanol PM |

nesatisfacator |

nesatisfacator |

Tabelul 2.44. Modificatori reologici

|

Ingrosator |

Acrysol RM 55 |

Tafigel PUR |

NUVIS FX 1010 |

|

Cosolvent 15% |

butil glicol |

butil glicol |

butil glicol |

|

Aspect |

bun |

bun |

foarte bun |

- Setalux 6750 EPL

Tabelul 2.45. Agenti de coalescenta

|

Cosolvent |

10% |

15% |

|

Dowanol DPnB |

multumitor |

bun |

|

Dowanol DPM |

multumitor |

bun |

|

Acetat de butil |

nesatisfacator |

nesatisfacator |

|

Propionat de etil |

multumitor |

nesatisfacator |

|

Propionat de n-butil |

nesatisfacator |

nesatisfacator |

|

Propionat de propil |

nesatisfacator |

nesatisfacator |

|

Butil diglicol |

multumitor |

multumitor |

|

Butil glicol |

multumitor |

bun |

|

Dowanol PM |

nesatisfacator |

nesatisfacator |

Tabelul 2.46. Modificatori reologici

|

Ingrosator |

Acrysol RM 55 |

Tafigel PUR |

NUVIS FX 1010 |

|||

|

Cosolvent % |

DPnB 10% |

DPnB 15% |

DPnB 10% |

DPnB 15% |

DPnB 10% |

DPnB 15% |

|

Aspect |

bun |

bun |

foarte bun |

bun |

foarte bun |

multumitor |

Cele mai bune combinatii sunt prezentate in formulele initiale. Pentru a imbunatati duritatea si capacitatea de compactare rapida, se poate adauga la formulele Setalux 6777 intr-un procentaj de maxim 15% de liant solid.