|

|

|

FORMULAREA VOPSELEOR INDUSTRIALE PENTRU LEMN, PE BAZA DE APA

1. INTRODUCERE

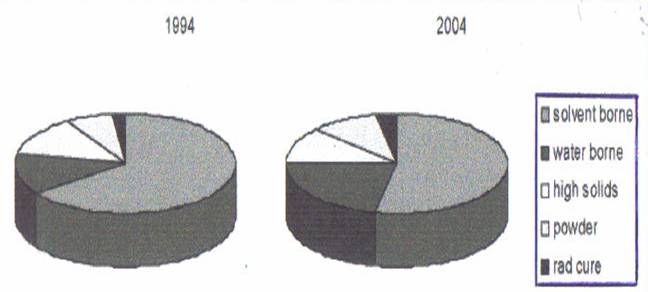

Schimbarile recente aduse reglementarilor privind emisiile de solventi organici in Comunitatea Europeana au avut ca efect cresterea interesului pentru sistemele de vopsea pe baza de apa pentru aplicatii industriale la temperatura ambiata. Figura 2.44. ilustreaza clar trecerea de la utilizarea sistemelor pe baza de solventi la cele pe baza de apa pe piata Europeana [62].

Figura 2.34.

![]()

Practica formularii vopselelor industriale pentru lemn, pe baza de apa, este diferita de cea a formularii vopselelor industriale pentru lemn pe baza de solventi - diferita insa nu dificila.

Odata cu numeroasele schimbari survenite in tehnologie, a fost nevoie de o anumita perioada de timp pentru a obtine experianta necesara pentru a formula si a aplica corect vopselele de inalta calitate pe baza de apa. Cand se folosesc sisteme pe baza de solvent, solventii se folosesc pentru a dizolva liantii si a potrivi vascozitatea finala de aplicare a vopselei. Cu tehnologia pe baza de apa, in general emulsii acrilice si/sau dispersiile poliuretanice, se prefera a considera apa ca purtator al liantului, din moment ce nu este folosita pentru dizolvarea particulele de polimer, iar apa, de asemenea, este folosita si pentru potrivirea vascozitatii finale.

In vopselele industriale pentru lemn poate fi utilizata o gama larga de tipuri de polimer. Acestia pot varia de la polimeri insolubili in apa, pana la tipuri foarte solubile in apa, cat si nenumarate tipuri de dezvoltari intermediare, cum ar fi : emulsiile solubile in tipuri alcaline, microgeluri, polimeri reductibili in apa, etc.

Tehnologia pe baza de apa, folosita in mod obisnuit, poate fi enumerata dupa cum urmeaza :

Emulsii acrilice copolimer ;

Dispersii poliuretanice ;

Hibrizi (amestecuri) uretan-acrilice ;

Emulsii acrilice solubile in substante alcaline ;

Dispersii uretanice modificate ;

Dispersii uretan-acrilice copolimer modificate.

Pentru a permite celor care formuleaza vopseaua sa faca alegerea corecta, din gama impresionanta de lianti pe baza de apa disponibili, acestia trebuie sa cunoasca unele detalii privind tehnologia polimerica [62].

Tehnologia vopselelor pe baza de apa se concentreaza asupra atingerii si depasirii performantelor pe baza de solvent. Dezvoltarea liantilor pe baza de apa s-a dezvoltat dintotdeauna asupra acestui aspect, insa pana acum nu a fost usoara inlocuirea fara probleme a vopselelor pe baza de solvent cu sisteme pe baza de apa. Dezvoltarile in domeniul dispersiilor acrilice ofera producatorilor de vopsele posibilitatea formularii de retete de vopsele si lacuri care se ridica intr-o oarecare masura la nivelul de performanta si calitate asteptat de producatorii de mobila. Dezvoltarea unei game de dispersii acrilice brevetate, cu morfologie polimerica controlata, permite sa se combine o MFT foarte scazuta, si implicit, o capacitate foarte buna de formare a peliculei, combinata cu duritate foarte mare si proprietati antiblocaj foarte bune. Vopselele preparate cu aceste dispersii au o rezistenta chimica excelenta ceea ce face ca acest produs sa fie un liant ideal pentru vopsele de inalta performanta [63].

Chimia de reticulare este celalalt parametru cheie de imbunatatire a proprietatilor si crestere a performantei rasinilor pe baza de apa.

Perspectivele abordate sunt :

Cererile speciale se aplica lacurilor si vopselelor pentru mobila. Exista o serie de cereri ce impun o intelegere amanuntita a tehnologiei liantilor, si anume : capacitatea de compactare, uscarea rapida si rezistenta la blocaj, solventi, substante chimice si lumina . Akzo Nobel a dezvoltat o gama de lianti pe baza de apa ce permit clientilor sa formuleze retete de vopsea care sa nu fie daunatoare pentru mediu.

Cand se aplica sisteme de vopsea conventionale pe baza de solvent pe o linie de vopsele industriale , solventii organici sunt eliberati in atmosfera. Pentru a se conforma cu legislatia Europeana, aceste emisii trebuie reduse prin intermediul unui utilaj tehnic corespunzator, scump si complicat, dar sunt prevazute si recuperarea solventului sau postconbustia, etc.

Vopselele pe baza de apa contin cantitati foarte mici de solventi sau chiar deloc. Ele permit o abatere a emiterii de solvent cu aproximativ 90%, o calitate a vietii mult mai buna si o reducere drastica a poluarii. In plus, vopselele lichide nu sunt inflamabile, oferind siguranta marita de lucru si costuri de asigurare reduse (absenta combustiei spontane). In cele din urma, echipamentul poate fi spalat cu apa in loc de solventi organici. Reziduurile de apa pot fi tratate conventional astfel incat sa nu fie o amenintare pentru mediu.

Sistemele de vopsea pe baza de apa au fost deja utilizate de ceva timp in aplicatii unde aspectele decorative ale vopselei erau mai importante decat proprietatile de protectie. Adesea, liantii folositi pentru acest scop sunt dispersii acrilice termoplaste (TPAD). Proprietatile mecanice ale acestor sisteme sunt legate de greutatile moleculare ridicate care pot fi obtinute prin procesul de polimerizare a emulsiei. TPAD au fost folosite de ceva timp in productia de vopsele industriale. Acestea sunt de obicei copolimeri de monomeri acrilici pe baza de stiren, cu temperatura de tranzitie a sticlei relativ inalta (circa 40-500C).Coalescenta completa a particulelor de polimer in aceste dispersii acrilice este posibila doar cand polimerul este in stare cauciucata. Acesta implica faptul ca temperatura polimerului de tranzitie a sticlei (Tg), trebuie sa fie mai mica decat temperatura aplicata si/sau uscata de vopsea. Pentru a obtine o vopsea care sa aiba duritate suficienta, vopselele pe baza de TPAD sunt in mod ideal tratate la temperaturi ridicate. Totusi, in general este de dorit ca vopseaua sa fie uscata la temperatura ambianta . De aceea solventii organici sunt adaugati la formula, pentru a mari coalescenta atunci cand vopselele sunt uscate mai putin la temperatura camerei. Acesti solventi organici se elibereaza in atmosfera si sunt considerati a fi riscanti [63] .

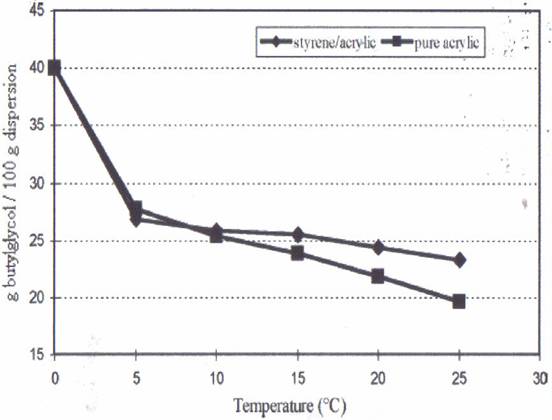

MFFT este data ca o functie a cantitatii de butil-glicol adaugata la TPAD si este un tip atat integral acrilic cat si unul stiren-acrilic la 45% solide cu TG de 400C. Din graficul de mai jos rezulta ca daca se doreste o fereastra de aplicare acceptabila, trebuie adaugate la dispersie in jur de 25% butil-glicol.

Figura 2.45. MFFT ca functie a greutatii de butil glicol adaugata la o dispersie integral acrilica si la una stiren acrilica (la 45% solide si Tg 400C)

Dupa cum se poate observa din din Tabelul 2.28, SOLVENTI ORGANICI VOLATILI (VOC) minima care poate fi atinsa pentru o vopsea pe baza de TPAD standard este de 200 g/l. Pe termen mai lung, acesta solutie se va dovedi a nu putea a fi mentinuta deoarece dezavantajul principal al utilizarii plasticizantilor este tendinta lor de a migra de pe pelicula, si de a ajunge astfel in mediu.

Pentru a obtine compozitii de vopsea care sa contina cantitati de compusi organici volatili si plasticizanti care sa se conformeza legislatiei Europene, in mod evident vor apare probleme cand este vorba de acest tip de lianti.

Tabelul 2.28. Proprietatile vopselelor final albe pe baza de TPAD

|

Parametri |

Fara plasticizant |

Cu plasticizant |

|

Nevolatil (%) |

45,3 |

51 |

|

Densitate (kg.dm3) |

1,20 |

1,20 |

|

PVC (%) |

16 |

15 |

|

Pigment:Liant (pe nevolatile) |

70:100 |

70:100 |

|

SOLVENTI ORGANICI VOLATILI (VOC) (g.l - 1 la vascozitate aplicata) |

216 |

100 |

Reducerea de Tg la copolimerul acrilic la 20-250C pentru a reduce cantitatea de solvent coalescent necesara penru formarea concreta a peliculei, nu este o solutie, deoarece acesti lianti formeaza pelicule mai moi. Vopselele pe baza de astfel de lianti cu Tg scazuta tind sa ramana adezive si sa nu manifeste rezistenta la blocaj. Mai mult, suprafetele lor nu au duritatea necesara pentru aplicatii industriale. O alta problema grava cu TPAD este absenta unei bune rezistente chimice. Solventii obisnuiti vor redizolva usor cele mai multe vopsele care au TPAD in formula. Acest fapt limiteaza adesea utilizarea acestor lianti la grunduri care sunt finisate cu o vopsea finala conventionala. Cand se cere un nivel mai ridicat de performanta, cum ar fi cazul vopselelor de protectie sau vopselelor finale pentru suprafete metalice, plastic sau lemn, este nevoie de o dispersie acrilica care sa poata fi reticulata.

2.4. 4.1.2. POLIMERIZAREA EMULSIEI

Din gama de proceduri disponibile pentru producerea de polimeri solubili in apa, se pot cita :

Polimerizarea emulsiei ;

Polimerizarea solutiei apoase ;

Polimerizarea dispersiei ;

Polimerizarea in miniemulsii ;

Polimerizarea minicelulara.

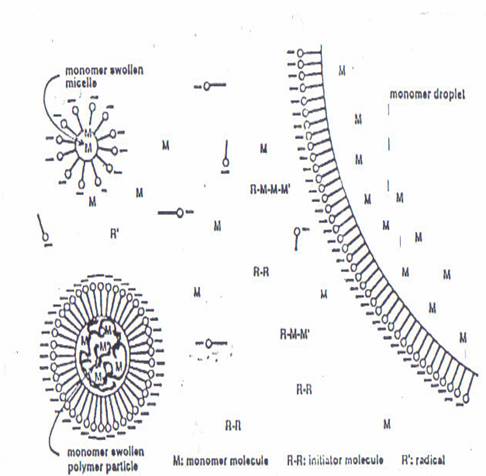

Polimerizarea emulsiei este tehnica cea mai utilizata in mod obisnuit.

Polimerizarea emulsiei se caracterizeaza prin faptul ca se foloseste un initiator de redical liber solubil in apa pentru a polimeriza monomerii polimerizabili cu redicali, pentru a produce un polimer solubil in apa. Incorporarea suplimentara de comonomeri solubili in apa, este o practica obisnuita . Acesta metoda de polimerizare ofera avantajul ratei ridicate de polimerizare si greutate moleculara mare. Totusi, vascozitatea emulsiei nu depinde de greutatea moleculara. Marimea particulelor acestor emulsii se poate incadra intre 50-500 nm. Stabilitatea emulsiei se obtine prin folosirea de surfactanti impreuna cu efectul grundurilor finale de polimeri incarcati astfel : grunduri sulfate din initiatori persulfati si grunduri ionice din utilizarea de comonomeri ionici, de exemplu grunduri carboxilate din acid acrilic [10].

Figura 2.46. Polimerizarea emulsiei. Sistemul de reactie.

![]()

![]()

![]()

![]()

3. DISPERSII POLIURETANICE APOASE

Procedeele cunoscute de obtinere a dispersiilor poliuretanice sunt : procedeul acetonei, procedeul dispersiei topite, procedeul ketiminei si procedeul amestecului prepolimeric [10].

Prima etapa a acestor procedee este reactia de dioli si polioli cu un exces stoechiometric de izocianat.

Chimia poate fi impartita in patru etape :

1. Pregatirea prepolimerului.

2. Neutralizarea.

3. Dispersia.

4. Extensia.

1. Pregatirea prepolimerului

Se reactioneaza un diol sau poliol cu un exces stoechiometric de izocianat pentru a produce un prepolimer care sa aiba suficienta hidrofilicitate. Acidul dimetilolpropionic (DMPA), un agent de stabilizare anionic, se foloseste pentu a conferi functionalitate lantului polimeric. Acidul dimetilolpropionic este usor de incorporat, nu manifesta reactii secundare in timpul procesului si nu va influenta proprietatile finale de aplicare. N-metil-2-pirolidona (NMP), este prezent pentru a sustine incorporarea de DMPA.

2. Neutralizarea

Trietanolamina(TEA) este amina ideala penru neutralizare deoarece nu va reactiona cu izocianatul. Un dezavantaj al TEA este rata de evaporare mare si toxicitatea acestuia in concentratii mici. N,N-dimetiletanolamina (DMEA) este un agent de neutralizare alternativ, dar reactioneaza totusi cu izocianatul.

3. Dispersia

Procesul de dispersie depinde de vascozitatea prepolimerului si de prezenta acidului. Pentru imbunatatirea procesului de dispersie se folosesc uneori cantitati mici dintr-un agent de emulsionare sau o marire a temperaturii apei.

4. Extensia

In timpul etapei de extensie, pentru care hidrazina sau etilendiamina (EDA) sunt agenti bine cunoscuti, greutatea moleculara creste de la 1000-10000 pana la peste 100000, in comparatie cu uretanii pe baza de solvent. Greutatea moleculara mai mare a dispersiilor poliuretanice este un avantaj in vederea rezistentei solventului.

De mare importanta pentru comportamentul fizic al unei dispersii poliuretanice sunt :

tipul de izocianat ;

tipul de diol sau poliol ;

prezenta de cosolventi, ca NMP ;

duritatea si flexibilitatea ;

prezenta reticularii.

O comparatie a avantajelor utilizarii de emulsii acrilice si dispersii poliuretanice este prezentata in tabelul de mai jos :

Tabelul 2.29.

|

Emulsii acrilice |

Dispersii poliuretanice |

|

Continut mediu ridicat de solide |

Continut mediu scazut de solide |

|

Marimea particulelor medii, mare |

Marimea particulelor medii, mica |

|

Rezistenta laUV |

Rezistenta la abraziune |

|

Economice |

Mai putin economice |

|

Termoplaste |

Nu sunt termoplaste |

4. FORMULAREA

Formularea corecta depinde de o serie de probleme importante : Ce tip de lemn trebuie vopsit, care este utilizarea finala a lemnului vopsit, daca forma este plana sau tridimensionala, care este metoda de aplicare, care este greutatea totala acceptata a peliculei, care sunt conditiile de uscare, daca este permisa reticularea, daca materialul este stivuit dupa uscare, etc. [63] ?

Care este tipul de strat de vopsea ?

colorant ;

izolant ;

grund ce poate fi sablat ;

vopsea finala ;

sistem unistrat.

Care este metoda de aplicare ?

pulverizare aerata conventionala ;

pulverizare fara aer ;

pulverizare aerata combinata;

pulverizare electrostatica;

aplicarea stratului cu rola;

aplicarea stratului in perdea;

aplicare in vid;

impregnare prin scufundare.

Liniile de aplicare difera deobicei de la fabrica la fabrica. Dimensiunile si vitezele liniilor sunt diferite, si se observa acelasi lucru in cazul conditiilor de uscare.

Cand se exporta retete, formulatorul trebuie sa tina cont de securitatea specifica si reglementarile privind mediul din tara unde vopseaua va fi aplicata. Reglementarile pot varia de la tara la tara, sau chiar in aceeasi tara. Acest fapt va restrictiona formulatorul in alegerea, de exemplu a agentilor de formare a peliculei sau a reticulatorilor.

Ultima ca ordine, dar nu cea mai putin importanta, este considerarea calitatii vopselei.

Cerintele privind calitatea vopselei pot varia in functie de :

stilul de finisare (por deschis/inchis);

circumstantele utilizarii finale ;

cerintele specifice pentru calitatea peliculei ;

aspectele economice.

Per total, apar multe intrebari atunci cand chimistului vopselei i se cere sa prezinte reteta corecta. Este de o importanta foarte mare sa se puna la dispozitia chimistului vopselei toate informatiile necesare privind substratul, metoda de aplicare, cererile de calitate si pretul maxim admis.

Este importanta comunicarea foarte buna intre personalul de vanzari, client si chimistul care realizeaza vopseaua.

Exemplu de vopsea tipica pentru mobila :

VOPSEA TIPICA PENTRU MOBILA, PE BAZA DE APA (= WB)

TOTAL : 100,00% masa

In acest exemplu de reteta pentru vopsea transparenta, continutul de vopsea este de 75% din greutatea totala/volum. Liantul joaca un rol de mare importanta pentru performanta peliculei in timpul aplicarii si dupa aplicare [65].

Calitatea si pretul peliculei sunt functie de alegerea de liant.

Cu privire componentele acesteia, se fac multe adaosuri fie pentru a compensa o slabiciune a calitatii liantului, fie pentru a adauga unele ingrediente pentru a obtine anumite schimbari ale performantei, cum ar fi vascozitatea sau nivelul luciului.

Apa nu este recunoscuta ca avand cele mai bune proprietati de umectare pe multe substraturi, tensiunea sa superficiala, de aproximativ 72 nN/m, trebuie redusa pentru a obtine o umectare buna a suprafetei si pelicule care sa se intinda uniform pe substrat.

Tensiunea superficiala a emulsiilor acrilice, conferita de apa, este mai redusa deoarece tensiunea apei prezente se reduce prin utilizarea de emulsificator.

Utilizarea de agenti de umectare si antispumanti , care influenteaza in totalitate tensiunea suprafetei si pot afecta stabilizarea spumei si avarierea peliculei, cum ar fi formarea de cratere sau pelicule neuniforme, ar fi de preferinta sa se mentina la un nivel minim .

Odata cu introducerea noilor produse, Neo Resins furnizeaza si informatiil detaliate privind informatiile despre influenta unei game largi de aditivi cu ar fi: agenti antispumanti, agenti de umectare, agenti de formare a peliculei, ingrosatori, ceruri si agenti de matuire [65].

2.4. 4.1.5. ADITIVI FOLOSITI LA FORMULAREA VOPSELELOR

INDUSTRIALE PENTRU LEMN, PE BAZA DE APA

1. Reducerea luciului

Alegerea agentului de matuire se face in functie de :

efectul de matuire ;

rezistenta la alcool ;

rezistenta la apa ;

compatibilitatea cu sistemul de liant ;

aspectul peliculei ;

rezistenta la detergent ;

atingerea ;

cresterea luciului la zgarierea suprafetei.

Uneori se adauga combinatii de agenti de matuire pe baza de silice, ureoformaldehida sau ceruri de matuire, pentru a mari rezistenta la zgarieturi si pentru a imbunatati efectul de crestere al luciului - acesta se poate determina prin zgarierea suprafetei vopselei cu un obiect dur, sau, simplu , cu unghia [65].

Un factor important in alegerea agentilor de matuire, este verificarea influentei sale in timpul depozitarii vopselei lichide, in ceea ce priveste depunerea silicei la fund si a migrarii cerii la suprafata.

Dezvoltarile recente in tehnologia dispersiilor poliuretanice fac posibila reducerea luciului prin adaugarea unui poliuretan de matuire la vopselele industriale pentru lemn bazate pe tehnologia emulsiilor acrilice. Acesta noua metoda de reducere a luciului are un mare impact asupra facilitarii formularii. Adaugarea unui agent de matuire lichid reduce timpul de productie, este mult mai usor de manevrat decat un agent de matuire pe baza de silice si elimina practic toate patrunderile de aer. Avantajele suplimentare ale utilizarii acestei noi tehnologii de matuire sunt : nici o depunere la vopselele cu vascozitate redusa, nici o murdarire cu praf, mai putin spatiu necesar de depozitare.

Un exemplu de agent de matuire este Neo Rez R-1000.

2. Rezistenta la zgarieturi

In general, cerurile pudra cu dispersie in apa au o influenta mai mare asupra nivelului de luciu final al vopselei aplicate.

Marimea particulei si forma particulelor de ceara care plutesc catre zona superioara a suprafetei vopselei lichide provoaca difuzia luminii, fapt ce reduce luciul. In acest caz, cantitatea de agent de matuire trebuie sa fie potrivita la nivelul cerut. In cele mai multe cazuri, dispersiile cerate pe baza de polietilena (PE), care au o influenta foarte mica asupra nivelului de luciu, sunt folosite pentru a imbunatati rezistenta la zgarieturi.

Combinatiile de silice sau alti agenti de matuire duri, in combinatie cu o ceara polietilenica (HDPE), cu densitate ridicata , dau suprafetei vopselei un efect special de « atingere placuta , fina fina ». Dispersiile poliuretanice de matuire dau acelasi efect [65].

3. Umectarea

Fortele Van der Waals si polaritatea crescuta, ce activeaza in industria aditivilor, forteaza apa sa formeze o picatura mica. Lichidele cu polaritate mare au o tensiune a suprafetei crescuta iar lichidele nepolare nu au tendinta de a forma picatura mica.

Apa, ca un component important al emulsiilor si dispersiilor, are prin urmare influenta asupra performantei vopselei lichide si poate fi cauza problemelor pentru chimistul care trebuie sa gaseasca echilibrul potrivit intre cele doua forte, descris anterior.

Umectarea insuficienta a porilor, deformarea vopselei, retragerea vopselei (numita uneori si incadrarea imaginii), defectele de nivelare (de exemplu « coaja de portocala ») si coagularea liantului, sunt aparitii bine cunoscute in cazul vopselelor pe baza de apa foarte transparenta si cu luciu redus.

Agentii de umectare folositi in mod obisnuit pot fi de natura hidrofila sau hidrofoba [65].

Tipurile de surfactanti folositi in mod obisnuit sunt :

Tabelul 2.30.

|

Grupuri hidrofile |

Grupuri hidrofobe |

|

Sulfonat |

Acid gras natural |

|

Carboxilat |

Olefine |

|

Fosfat |

Benzene alchilate |

|

Amoniu |

Fenoli alchilati |

|

Polioli |

Fluorocarbura |

|

Siliconi |

Cand se adauga agenti de umectare la o tehnologie de emulsie acrilica, fara surfactant, autoreticulatoare, se observa nu numai ca influenteaza comportamentul vopselei ude, dar si duritatea vopselei finale si rezistenta acesteia la alcool si apa.

Selectia atenta a agentului de umectare este necesara nu numai in ceea ce priveste influenta sa asupra vopselei uscate sau umade, ci si asupra procesului de productie. Adaosurile ar trebui sa se mantina la un minim, din moment ce unele tipuri de agenti de matuire pot si ei stabiliza spuma.

4. Antispumarea

In prezent sunt disponibili o gama foarte variata de agenti antispumanti pentru sistemele pe baza de apa.

Prezenta spumei in vopsea poate fi proSolventi organici volatili (VOC)ata in mai multe feluri :

captarea de aer in procesul de productie ;

captarea de aer in timpul aplicarii - in timp ce se aplica cu rola, cu peria, sau pulverizare aerata ;

datorita reactiilor chimice din vosea, de exemplu reactia dintre izocianat si apa.

Agentii antispumanti, denumiti uneori si deaeranti, in formulare, se pot baza pe polimeri organici (cum ar fi polieterii si poliacrilatii), uleiuri de silicon, polisiloxani special modificati si siliconi fluorinati.

Aerul prins poate crea macro-spuma sau micro-spuma. Cea din urma este mult mai greu de eliminat decat prima. Spuma poate cauza diverse probleme de calitate : umectarea redusa a lemnului sau o aparitie laptoasa pe lemn, scaderea rezistentei peliculei, gauri si o suprafata aspra (observabila in special cand se prinde in pori).

Alegerea atenta este foarte importanta. Din pacate alegerea nu se poate face doar printr-o abordare teoretica. Este absolut esential sa se realizeze niste teste empirice [65].

5. Potrivirea vascozitatii

In general, vopselele industriale pe baza de apa necesita o potivire a vascozitatii atunci cand se finalizeaza reteta vopselei.

Potivirea vascozitatii finale a lacului are loc dupa o anumita perioada de invechire, de preferinta dupa 15 ore.

Aceasta este necesar datorita influentei agentului de formare a peliculei asupra umflarii particulei de polimer.

Se pot folosi ingrosatori acrilici, care in general confera tixotropie sistemului de vopsea, sau ingrosatori poliuretanici, care introduc vascozitate de natura newtoniana.

Se mai pot folosi si combinatii. Alegerea depinde de proprietatile reologice cerute [65].

6. Formarea peliculei

Formarea buna a peliculei este o cerinta prioritare cand se astepta ca pelicula finala de vopsea uscate sa aiba proprietatile de rezistenta cerute. O formare optima a peliculei va functiona corespunzator in ceea ce priveste rezistenta la solventi, substante chimice si apa. Desi nu poate fi observata direct vizual, si nici macar la microscop, vopseaua cu o coalescenta deficitara, poate avea spatii vide sau micropori care vor permite substantelor fluide sa atace substratul sau sa slabeasca structura peliculei de vopsea. Testele pentru petele aparute in pelicula uscata, de preferabil aplicata pe un substrat absorbant, vor indica nivelul optim de adaos de solvent pentru a se ajunge la un maxim de formare a peliculei [18].

Alegerea agentilor de formare a peliculei va depinde de tehnologia de solvent permisa (in functie de reglementari) si viteza de uscare necesara.

In mod normal se folosesc o gama de eteri glicoli, sau atunci cand se poate, o combinatie de glicoli cu evaporare rapida sau mai lenta.

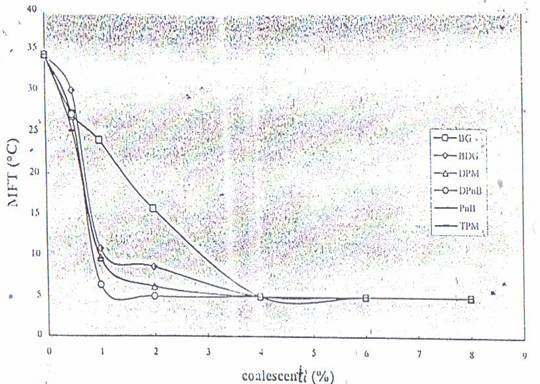

Graficul din Figura 2.47. prezinta o indicatie a efectului pe care il au diversi agenti de formare a peliculei asupra MFT a emulsiei acrilice NeoCryl XK-15 [65].

Figura 2.47. Curbele MFT

6. LIANTI FOLOSITI IN FORMULAREA VOPSELEOR

Alegerea atenta a sistemului de liant pe baza de apa corespunzator este de importanta maxima. Toate tipurile de lianti au avantajele lor specifice [18] :

Emulsiile acrilice cu autoreticulare imbunatatesc in trepte rezistenta la apa, substante chimice si solventi ;

Emulsiile cu autoreticulare fara surfactanti au ca efect o scadere a spumei in timpul productiei si ridica gradul de umectare a lemnului, transparenta si fluxul ;

Copolimerii uretan-acrilici confera o rezistenta crescuta la substante chimice si solventi, la crema de maini si la abraziune. Copolimerii uretan-acrilici (UA) sunt folositi adesea pentru a formula vopsele intr-un component folosite pentru partea superioara a meselor si mobilierul de birou, unde cerintele de rezistenta sunt foarte mari.

Emulsiile hidroxil-acrilice sunt folosite pentru a formula vopsele care sa se usuce cu melamina sau aldehida ureica si putin acid, sau prin adaugare de izocianat. Acestea dau vopsele foarte rezistente pentru hartia care imita lemnul si pentru mobilier de bucatarie si de birou.

Dispersiile poliuretanice modificate cu acizi grasi si dispersiile uretan-acrilice modificate cu acizi grasi sunt necesare in cazurile in care exista cereri mari cu privire la gradul de umectare a lemnului, capacitatea de umplere si transparenta. Modificarile cu acizi grasi mai confera si rezistanta mare la solventi si substante chimice.

Dispersiile cu uscare UV pe baza de apa confera un nivel mare de trezistenta si rezistenta in bloc imediat dupa uscare ;

Emulsiile acrilice, solubile in substante alcaline care contin suficient acid carboxilic sau solubile in amina sau amoniac, ofera solutii cu capacitate mare de umectare a pigmentului, si datorita reologiei, proprietati de transfer ale vopselei. Emulsiile acrilice coloidale sunt folosite pentru grunduri cu continut mare de substante de umplutura. Emulsiile acrilice coloidale sunt folosite pentru grunduri cu continut mare de substante de umplutura, si, datorita faptului ca particulele acestora au marime mica, si pentru agenti de impregnare si coloranti.

Tabelul 2.31. prezinta diferentele dintre tehnologii :

Tabelul 2.31. Diferente intre tehnologii

|

|

NeoCryl XK-12 |

NeoCryl XK-15 |

NeoRez R-2001 |

NeoPac E-112 |

NeoCryl XK-101 |

NeoPac E-114 |

NeoRad R-440 |

|

Rezistenta la alcalii |

|

0 |

|

|

|

|

|

|

Rezistenta la apa |

|

|

|

|

|

|

|

|

Rezistenta globala |

|

0 |

|

|

|

0 |

|

|

Umectarea lemnului |

0 |

|

|

|

|

|

|

|

Transparenta |

0 |

|

|

|

|

|

|

|

Debit |

0 |

|

|

|

|

|

|

|

Viteza de uscare |

|

|

|

|

|

|

|

|

Capacitatea de sablare |

|

|

|

0 |

0 |

|

|

|

Pret |

|

|

|

0 |

|

|

|

7. UMFLAREA LEMNULUI SI A FIBRELOR

Umflarea fibrelor cauzata de contactul cu apa, este un efect foarte cunoscut dar nedorit de catre industria lemnului. Umflarea fibrelor de lemn are ca rezultat o suprafata rugoasa care necesita sablare suplimentara, altfel va avea ca rezultat defectarea vizibila a stratului superior [18].

Umflarea lemnului este un fenomen nu prea bine descris si nici prea bine inteles iar informatiil detaliate sunt greu de gasit in documentatia disponibila pentru industria lemnului.

Factorii ce influenteaza cel mai des umflarea lemnului si a fibrelor sunt :

tipul de lemn ;

folosirea de cosolvent, in functie de tip si cantitate ;

nivelul pH-ului ;

continutul de substante solide ;

grosimea stratului de vopsea ;

tensiunea suprafetei ;

solubilitatea polimerului ;

tipul de emulsifiant folosit pentru polimerizare (cationic sau anionic) ;

Tg, MFT ;

viteza si metoda de uscare ;

pregatirea suprafetei ;

marimea particulei ;

vascozitatea ;

metoda de aplicare.

Studii cu privire la umflarea lemnului au demonstrat ca alegerea tipului de lemn are un efect major asupra umflarii vizibile a fibrei. Umflarea fibrelor de stejar, mahon, pin, fag, etc., nu sunt echivalente. Nu exista suprafete standard de testare, cunoscute, nici echipament de laborator special care sa poata fi utilizat pentru a cuantifica umflarea fibrei. Calitatea lemnului si tipul de umflare a fibrei difera prea mult in panourile din lemn pentru a utiliza echipament care masoara rugozitatea lemnului aplicat cu vopsea prin intermediul, de exemplu, al unei tehnologii laser/surf digital. Studiind lemnului, pur si simplu nu este destul de consistenta si poate varia de-a lungul suprafetei [65].