|

|

|

ARMATURI PENTRU BETONUL ARMAT

1. Notiuni introductive

Betonul armat,

rezulta din asocierea betonului cu otelul, prin inglobarea in beton a unor bare

de otel, astfel ca impreuna sa formeze un ansamblu capabil sa reziste in bune

conditii oricaror eforturi. Conlucrarea dintre cele doua materiale, este

posibila prin:

- aderenta dintre barele

de armatura si beton;

- inclestarea in beton a plaselor si carcaselor de armatura, in principal datorita barelor transversale existente

- imbunatatirii

ancorarii in beton a armaturii, prin executarea de ciocuri sau a altor sisteme

de ancorare. Armatura se realizeaza in mod obisnuit din:

- otel moale de tip OB37, sau STNB.

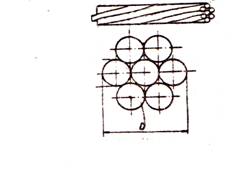

- bare rotunde cu profil periodic de tip PC52, PC60, plase sudate, sau cu profile laminate, etc.

Otelurile sub forma de armaturi pentru constructii din beton sunt conformate fie sub forma de bare fie sub forma de sarme, avand in comun coeficientul de dilatatie termica si modulul de elasticitate.

Principalele tipuri de oteluri sunt:

a). pentru beton armat

oteluri beton laminate la cald netede sau profilate periodic ( OB 37; PC 52; PC 60 - cifrele reprezentand rezistentele la rupere in daN/mmp);

sarma trasa neteda pentru beton armat (STNB) si sarma trasa profilata pentru beton (STPB);

sarma trasa recoapta (STR - cu diametru de 1 mm pentru legarea armaturilor sau 2 mm pentru legarea cofrajelor);

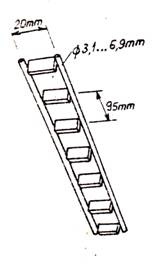

bi-oteluri (Bi 31 . 69);

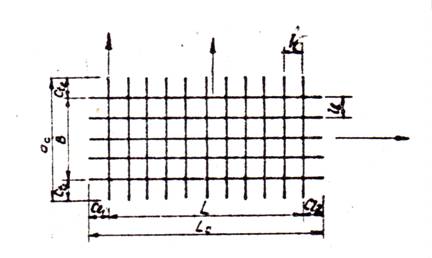

plase sudate uzinate (exemplu cod: 4GQ 126 - 3 = nr.ordine, G L sau N - tipul de plasa, Q sau R - forma ochiului si 126 - aria sectiunii barelor longitudinale/1 m latime)

b). pentru beton precomprimat

oteluri laminate la cald cu profil periodic (PC 90, PC 100);

sarma trefilata neteda (SBP);

sarma amprentata (SBPA);

toroane (TBP);

lite (LPB).

OTEL PC 52 OTEL PC 60 si PC 90

OTEL PC 52 OTEL PC 60 si PC 90

bi-otel plase sudate

sarme toroane si lite

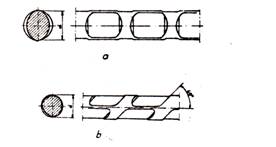

a. cu muchii drepte

b. cu muchii inclinate

2. Livrarea, marcarea si depozitarea otelului - beton

a) Otelul beton laminat la cald (0B37, PC52, PC60),se

poate livra in:

- colaci- pentru diametre intre 6 si 12

mm, cu greutatea de 40 la 600 kg;

- legaturi de bare- pentru diametre

intre 14 si 30 mm, greutatea legaturilor fiind de max. 5000 kg., iar lungimea

barelor, intre 8 si 20 m, functie de diametru:

- bare independente- pentru diametre

peste 30 mm.

b) Sarma trasa neteda pentru beton, (STNB), se livreaza in colaci de:

- ( 20-100 ) kg. pentru diametri sub 3,5 mm

- ( 25-150) kg. pentru diametri peste 4,0 mm.

c) Plasele sudate, se livreaza in rulouri, sau in pachete de plase plane, bine legate. pentru a nu se deforma.

Fiecare lot, colac, pachet, trebuie sa fie insotit de un document de certifcare a calitatii. Marcarea Olelului beton livrat, este necesara, pentru recunoasterea sortimentului si se face cu ajutorul unor etichete metalice, sau din mase plastice, rezistente si bine legate. Eticheta, trebuie sa cuprinda:

- marca de fabrica a producatorului;

- numarul lotului;

- notarea standardizata a produsului;

- semnul organului controlului tehnic de calitate (CTC).

Locul de depozitare a Otelului beton, trebuie astfel ales, incat acesta sa poata fi descarcat direct din vehicolele de aprovizionare (vagoane CF, mijloace auto) in depozitul antreprizei de constructii, pe calitati si pe diametre.

In general pentru depozitare, se realizeaza platforme deschise, balastate, sau betonate, cu panta pentru scurgerea apelor. Otelul - beton subtire (diam. pana la 12 mm ), livrat in colaci, se depoziteaza pe suporli verticali, sau direct pe platforma depozitului. in acest caz, se urmareste asezarea colacilor in pozitie verticala, sau usor inclinata, pentru a usura introducerea cablurilor de manipulare. Barele groase, Iivrate in legaturi de bare, se depoziteaza in rastele, sau pe randuri perpendiculare, cu interspatii, care sa permita introducerea cablurilor de manipulare.

Plasele sudate se depoziteaza in pachete, pe tipuri de plasa, pentru a putea fi usor identificate. In cazul spatiilor restranse, plasele se pot depozita si vertical, prin rezemare de un perete. sau in rastele speciale, numite 'capre'.

Conditii tehnice si reguli tehnologice privind armaturile

Conditia tehnica nr. 1. Este necesara aderenta dintre beton si armatura.

Reguli tehnologice:

a) Armatura trebuie se fie depozitata corespunzator, pentru a nu ruginii si a nu se deteriora;

b) Armatura se curata de rugina neaderenta, pamant, grasimi, gheata, etc. (dace este cazul), inainte de prelucrare, sau de punerea in opera.

c) La montarea armarturii, trebuie asigurate distanlele dintre bare, precum si dintre bare si cofraj, astfel incat fiecare bara de otel se fie inconjurata de beton. Acest spatiu liber, dintre barele de armature, care sa asigure turnarea betonului, se realizeaza prin:

- fixarea

intre ele a barelor de armatura, (in cazul placilor si al diafragmelor),

- prin fixarea barelor de rezistenta, de etrieri, (in cazul

grinzilor, stalpilor, fundatiilor izolate).

Fixarea se realizeaza prin legarea intersectiilor, cu sarma arse, sau prin puncte de sudure, astfel ca distanla relative dintre bare, sa se pastreze aceasi, sub impactul betonului la turnarea in cofraje, precum si la compactarea lui.

d) Stratul de acoperire cu beton, care trebuie sa protejeze armatura, de factorii corozivi externi este de:

- 11,5 cm., la placi;

- 1,52,5 cm., la grinzi, stalpi, diafragme;

- 3,54,5. cm., la fundatii.

Pentru a se obtine si pastra grosimea de acoperire cu beton prescrisa, se monteaza distantieri, 'pureci', intre armaturi si beton, astfel:

- 3 buc/mp. la placi si diafragme;

- 1-2 buc/m. pe fiecare fata de grinda sau stalp;

- 1buc/2m. intre randurile de armature, in cazul grinzilor armate pe doua sau mai multe randuri.

Conditia tehnica nr. 2. Armaturile trebuie se preia instantaneu eforturile de intindere, odata cu aplicarea sarcinii pe elementul de constructie.

Reguli tehnologice

a) Barele de armature ce se pun in operd trebuie se fe drepte ,ci rectilinii.

b) Este necesara asigurarea ancorerii armlturilor in beton. Ancorarea se asigura:

- cu ciocuri curbe de 14d, la barele intinse din OB 37;

- cu ciocuri drepte de 7d, la barele intinse din PC 52., PC 60

- cu bucle sau alte dispozitive de ancorare,-Ia tiranti;

-capete drepte in cazul barelor comprimate, a barelor constructive.

barelor din otel tip PC. la care nu se prevede cioc,precum si la plasele si

carcasele sudate.

c) In cazul realizarilor unor tiranti, betonarea se va realiza numai dupa tensionarea tirantului. betonul avand doar rol de protectie.

Conditia tehnica nr. Eforturile trebuiesc transmise corect dela bara la bara, in intreaga structura.

Reguli tehnologice:

a) Barele de armatura ce transmit efortul. trebuie se fie petrecute (inadite), pe lungimi corespunzatoare, prin:

- suprapunere aderenta;

- sudura, care poate fi:

- sudura cap la cap prin topire intermediara;

- sudura in puncte;

- sudura cu arc electric, prin suprapunere si cu eclise:

- sudura cu arc electric, in cochilie in baie de zgura;

- sudura cu arc electric, in manson de cupru recupelabil:

- sudarea in mediu de bioxid de carbon:

- mansonare.

b) Pentru asigurarea transmiterii corecte a

eforturilor, intr-o sectiune, se admite procentul maxim de

bare inadite, din totalul ariei de armatura,dupa cum urmeaza:

-25% in cazul barelor

netede din OB 37

-50% in cazul barelor proflate, de tip PC.

Distanta intre doua sectiuni consecutive de intrerupere a armaturilor, va trebui sa fie mai mare decat lungimea de suprapunere. LS

c) Barele inadite trebuie sa fie coliniare. In cazul mustatilor inglobate. se asigura pozitionarea riguroasa a acestora prin ancorarea de cofraj, sau de carcasa de armatura. pentru a preveni deplasarea armaturilor in timpul betonarii.

Conditia tehnica nr. 4 Este necesara respectarea prevederilor planului de armare din proiectul de executie

Reguli tehnologice:

a). Este necesar a se respecta cu strictele prevederile planurilor de armare, in toate fazele de prelucrare a Otelului - beton, (la fasonare, la asamblarea in plase sau carcase si la montarea in cofraj.

b). Se vor respecta calitatile de otel si diametrul barelor prevazut in planurile de armare. Daca pe santier, lipsesc anumite diametre de armaturi, se pot inlocui cu arie de armatura echivalenta, sau cel mult cu 5% mai mare. Inlocuirea calitatii de otel-beton din planul de armare, se face doar cu acordul proiectantului

c) Se efecteaza un control riguros al armaturii, inainte si dupa introducerea ei in cofraj,urmarindu-se verificarea calitatii Otelului, a diametrelor. a pozitiei barelor de rezistenta si a etrierilor, asigurarea stratului de acoperire cu beton, a realizarii inadirilor,etc.

d). Inainte de betonare, se intocmeste un proces verbal de lucrari ascunse, intre constructor si benecfiarul lucrarii , in care se consemneaza, pentru fiecare element de constructie din structura de rezistenta, daca armarea s-a realizat conform proiectului Daca au fost operate modificari, se va consemna in ce anume constau aceste modificari

4 Prelucrarea armaturilor

Descolacirea si indreptarea: se poate realize manual sau mecanizat

a). cu troliu manual - se utilizeaza pentru oteluri OB 37 si PC 52 cu d < 12.

Tractiunea nu va depasi jumatate din limita de curgere pentru oteluri:

forta de intindere: F < 0,5 x A x Rp 0,2 ;

alungire: Al < 2/100 x L

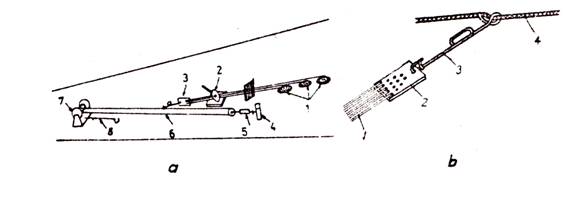

Pentru derularea procesului tehnologic se amenajeaza o platforma betonata cu lungimea de cca. 50 m si latimea de 2-3 m, care la un capat are un stalp fixat in pamant si un cleste special iar la celalalt capat un troliu manual prevazut cu un cleste. Capatul colacului de otel se fixeaza in clestele stalpului, se descolaceste otelul pana la troliu, se taie vergeaua cu o foarfeca manuala si se prinde capatul in clestele troliului. Prin actionarea troliului se intinde vergeaua.

b). cu troliul electric - se utilizeaza pentru orice diametru de otel.

Descolacirea presupune montarea colacilor pe vartelnite, fixarea vergelelor din colaci pe placa de ancorare, prinderea placii in cablul fara sfarsit, pornirea troliului ce actioneaza cablul fara sfarsit si oprirea procesului cand carligul de intindere ajunge la troliu.

Intinderea presupune prinderea vergelelor in fixatorul cu excentric, scoaterea carligului de pe cablul fara sfarsit si prinderea lui de cablul de intindere si pornirea troliului pana la atingerea alungirii de 0,2%.

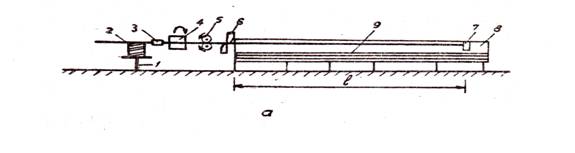

a). instalatie pentru indreptarea otelului beton in colaci

1 - vartelnite; 2 - fixator cu excentric; 3 - placa de ancorare; 4 - stalp de ancorare; 5 - dispozitiv intindere cablu fara sfarsit; 6 - cablu fara sfarsit; 7 - troliu electric; 8 - cablu de intindere

b). fixarea carligului de intindere

1 - vergele; 2 - placa de ancorare; 3 - carlig de intindere; 4 - cablu fara sfarsit

Indreptarea otelului cu masini specifice.

Aceste utilaje au urmatorii parametri de functionare : putere, viteza de indreptare, diametrul si tipul armaturii, respectiv productivitate.

Partile principale ale utilajelor sunt: vartelnita, mecanism de avans si indreptare, mecanism de taiere a barelor, suport pentru sustinerea barelor indreptate si taiate si sisteme de reglare si automatizare a operatiunilor.

Masina cu bacuri

schema mecanism masina cu toba rotiroare cu bacuri

1 - vartelnita; 2 - colac; 3 - inel de ghidare; 4 - toba rotitoare cu bacuri; 5 - role de tragere; 6 - mecanism de taiere; 7 - limitator si intrerupator pentru foarfeca; 8 - jghiab metalic; 9 - bare indreptate si taiate

toba rotitoare cu bacuri

1 - carcasa toba; 2 - bac; 3 - surub de reglare; 4 - vergea de otel beton;

Se aseaza colacul pe vartelnita, se introduce capatul liber al vergelei prin inelul de ghidare, prin toba rotitoare, printre rolele de tragere si prin mecanismul de taiere, se regleaza distanta dintre bacuri si dintre rolele de tragere dupa diametrul vergelei, se fixeaza limitatorul care comanda mecanismul de taiere la lungimea dorita a barei, se fixeaza numaratorul de bare si se porneste instalatia. Dupa pornire toba se roteste in jurul axului longitudinal cu viteza si vergeaua de otel antrenata de rolele de tragere este trasa printer bacurile reglate dupa diametrul barei, fiind indoita in toate directiile si rezultand la iesirea din toba bara indreptata si curatata de rugina. Aceasta trece prin dreptul dispozitivului de taiere, prin jghiabul de ghidare si atinge limitatorul care comanda taierea, iar bara cade in partea inferioara a jgheabului.

Masina cu role

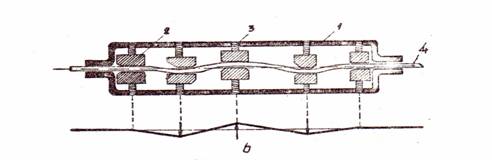

schema agregatului

1 - vartelnita; 2 - colac; 3 - inel de ghidare; 4 - role de tragere; 5 - role de indreptare verticale; 6 - role de indreptare orizontale; 7 - ghilotina; 8 - limitator - intrerupator pentru taiere; 9 - jghiab metallic; 10 - bare indreptate si taiate

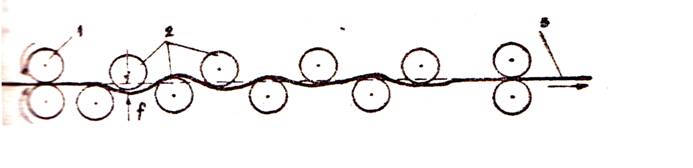

schema rolelor

1 - role de tragere; 2 - role de indreptare; 3 -vergea

Se aseaza colacul pe vartelnita, se regleaza distanta dintre rolele de taiere si indreptare dupa diametrul vergelei, se introduce capatul vergelei prin inelul de ghidare, prin rolele de indreptare si prin mecanismul de taiere, se fixeaza limitatorul pentru lungime si taiere, se regleaza numaratorul de bare si se porneste instalatia. Dupa pornire vergeaua este impinsa intre rolele verticale si orizontale si prin curbari successive descrescatoare bara se indreapta si se curata. Limitatorul comanda lungimea si taierea.

Taierea

Se poate realiza manual cu foarfece sau stante (d > 12 mm) sau mecanizat cu stante sau agregate complexe: fierastraie circulare, discuri rotative cu carbomid, flacara oxiacetilenica, etc.

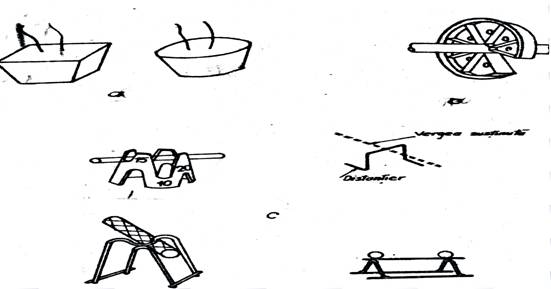

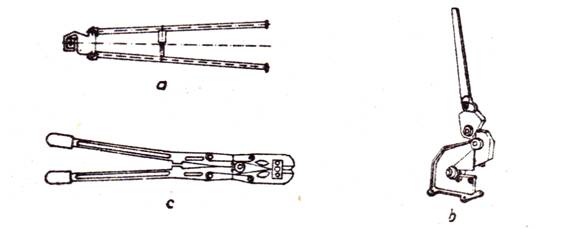

dispozitive de taiere

a). foarfeca de mana; b). stanta manuala; c). cleste manual pentru plase

ARMATURI. FASONAREA

Generalitati

Fasonarea armaturii consta in prelucrarea acesteia conform cotelor din proiect, adica a indoiri barelor la unghiurila si la cotele precizate. Ea se poate executa manual sau mecanizat.

Fasonarea se executa cu o miscare lenta, fara socuri. In cazul folosirii masinilor de indoit, pentru barele din oteluri cu profil periodic se va utiliza numai viteza mica a masinii. Barele cu diametre mai mari de 25mm se vor fasona numai la cald. Este recomandabil sa nu se execute armaturilor la temperaturi sub - 10 ˚c.

Barele se vor indoi in camp dupa un arc de cerc cu o raza de cel putin 10d, iar la capete daca au prevazute ciocuri, acestea se vor executa conform prescriptiilor tehnice:

Raze de indoire,cote de fasonare,lungimi totale

fasonarea manuala

Fasonarea manuala se face de regula pe un banc de lucru pe care sunt fixate dispozitive ajutatoare de indoire. Bancul se realizeaza din metal. Are un blat foarte rigid si suprafata plana.

Daca e cazul barele se vor masura si insemna cu creta la cotele din proiect.

Dispozitivele ajutatoare folosite in acest caz de fasonare sunt numeroase si in continua perfectionare.

Cele mai utilizate dispozitive sunt:

a) Cheile simple sau duble cu brat drept sau frant. Ele au dimensiuni diferite in functie de diametrul barelor. Barele cu diametre mici se pot indoi cu ajutorul a doua chei. In cazul folosirii unei singure chei este necesara o placa metalica prevazuta cu 3-4 dornuri dispuse astfel incat pe ele sa se ataseze role cu diametre exterioare diferite care sa asigure indoirea la raza de curbura ceruta.

b) Placa cu gauri;

c) Placa turnata cu 2 dornuri;

d) Placa simpla cu 3 dornuri;

e) Placa cu dorn crestat si cheie fixata de placa.

fasonarea mecanizata a barelor din otel beton

Fasonarea mecanizata se face cu ajutorul masinilor de fasonat. Acestea sunt alcatuite din :

1- batiu

2- mecanismele de antrenare ; dispozitivele de comanda si de lucru

3- placa de lucru metalica(in partea de sus a batiului)

4- disc activ rotativ cu locasuri pt.fixarea organelor de fasonare (dornuri,roti,rigle cu gauri)

5- doua sau mai multe placi transversale fixe sau reglabile, prevazute cu locasuri pt. dornuri sau roti care formeaza organele passive;

6- dorn

MASINA DE FASONAT BARE DIN OTEL-BETON

Pentru utilizarea rationala a masinilor e necesara cunoasterea performantelor lor, utilizarea dispozitivelor anexa si dispunerea de tabele ajutatoare care sa indice unghiul de rotatie pt realizarea unei indoiri simple sau duble si diametrul maxim al unei bare sau a barelor care se indoaie concomitent.

Operatii tehnologice principale:

a) Stabilirea schemei de lucru;

In functie de diametrul barelor cotele de fasonare si caracteristicile masinii se pot stabili urmatorele scheme de lucru:

SCHEMA DE LUCRU

b) Montarea pe masa de lucru a riglelor gaurite,a dornurilor si a rolelor de indoire pe dornuri,cotele A si B se calculeaza in funcite de cotele din proiect ale armaturii si diametrul ei,iar dimensiunea rolei se stabileste in functie de diametrul barei;

c) Stabilirea unghiului de indoire;

d) Aducerea barelor in pozitia premergatoare fasonarii si insemnarea; cu creta a locului de indoire(care corespunde cu axul dornului de pe disc);

e) Actionarea masinii si realizarea fasonarii dorite.

fasonarea mecanizata a etrierilor

Se pot confectiona mecanizat cu ajutorul masinilor de fasonat folosind schema de lucru cu 2 dornuri sau cu ajutorul unor masini specializate care au limitatoare pt.indoiri successive.

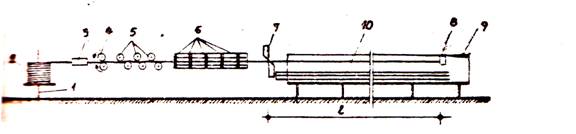

SCHEMA MASINILOR DE CONFECTIONAT ETRIERI

1-role orizontale de indreptare

2-role orizontale de tragere

3-role verticale de indreptare

4-role verticale de tragere

5-mecanism de taiere

6-mecanism de indoire

Aceste masini sunt prevazute cu dispozitive de indreptare si taiere a vergelelor de otel beton.Fazele de executie sunt:indreptarea vergelei,fasonarea la cotele fixate,taierea si expulzarea armaturii fasonate.Toate operatiile sunt automatizate ,nr.dorit de elemente de acelari tip fixandu-se la un contor(numarator de bare)

fasonarea barelor groase de otel - beton

Barele cu grosimi mari (d>32mm) este indicat sa se indoaie la cald dupa incalzirea locala la forja, la o temperatura care sa nu produca transformari periculase in structura otelului.

fasonarea plaselor sudate

Indreptarea se va face cu masini de indreptare cu cilindri metalici imbracati in cauciuc care au acelasi principiu de functionare cu cel de la indreptarea tablelor de otel.

Pentru indoirea plaselor sudate s-au conceput masini de indoit speciale care asigura unghi de indoire de la 30˚ la 180˚,pt plase cu sarme cu diametrul pana la 12 mm si latimi pana la 10 m si cu program de indoituri la 4 unghiri diferite.

SCHEMA MASINII DE FASONAT PLASE

Schema masini de fasonat plase

a) 1-jgheab metallic

2-plasa inainte de fasonare

3-plasa fasonata

4-carlig de antreanare

5-mecanism de actionare a carligului

b) Schema de indoire a plaselor cu ajutorul abkanturilor

b

ASAMBLAREA PLASELOR SI CARCASELOR DIN BARE INDEPENDENTE SAU LEGATE CU SARMA

a) legarea barelor cu sarma se face la incrucisari , utilizand doua fire de sarma neagra cu diametrul de 1.1,5mm. Exista doua moduri de legare:

cu sarme simple.

Sarmele sunt pregatite in prealabil pentru legat in manunchiuri de sarme scurte si indoite in forma de U. Operatiile care se executa la legare sunt:cele doua sarme se introduce cu mana sub incrucisare, se rasuceste o data cu mana si apoi cu patentul.

Legaturile se pot executa cu noduri simple

duble incrucisat;

in forma de furca.

cu cleme si agrafe cu ochiuri .

Pentru marirea productivitatii la legarea sarmelor , in locul patentului se poate folosi un dispozitiv cu carlig de rasucit sarma. Clema este executata in forma de U.

Legarea barelor cu sarma la incrucisari se face respectand urmatoarele reguli:

-plasele din placi si pereti vor avea legate in mod obligatoriu pe tot centrul cel putin doua randuri de noduri, pt.restul incrucisarilor se admite legarea din doua in doua noduri pe ambele directii(in sah)

- plasele pentru placile curbe subtiri vor avea legate in mod obligatoriu toate incrucisarile ;

- la grinzi si stilpi, var fi legate toate incrucisarile barelor longitudinale cu ciocurile etrierilor sau cu ciocurile agrafelor ;restul barelor loagitudinale se leaga de etrieri din doua in doua incrucisari in sah. Barele inclinate se leaga in mod obligatoriu de primii etrieri cu care se incruciseaza ;

- fretele, etrierii si agrafele inclinate se vor lega de toate barele longitudinale cu care se incruciseaza.

b) - asamblarea plaselor - se face pe un banc (in cazul planseelor de mici dimensiuni) sau pe o platforma plana special amenajata. Operatiile de asamblare se vor succeda in urmatoarea ordine:

- pe mai multe bare loagitudinale se vor insemna cu creta pozitiile barelor transversale;

- barele longitudinale se vor aseza la distantele prevazute in proiect;

- de la un capat se vor aseza si lega pe rind barele transversale.

In cazul unui numar mare de bucati de plase de acelasi tip, se pot executa sabloane din lemn sau metal.

c) -asamblarea carcasei unui stalp - se face in pozitie orizontala pe suporti de inventar (capre) si consta din urmatoarele operatiuni :

- asezarea suportilor;

- asezarea pe suporti a barelor longitudinale;

- insemnarea cu creta a pozitiei etrierilor pe una din barele longitudinale marginale, conform distantelor prevazute in proiect;

- introducerea etrierilor si asezarea lor la distantele marcate cu creta;

- legarea etrierilor in colturi de barele longitudinale marginale si in camp de barele longitudinale intermediare ale fetei respective;

- rotirea cu 180° a carcasei;

- legarea etrierilor de barele loagitudinale de pe fata opusa;

- Iegarea barelor longitudinale intermediare de pe celelalte doua fete (laterale) de etrieri.

Carcasele stalpilor cu armatura fretata se asambleaza pe un tambur rotativ: barele longitudinale se fixeaza intr-un sablon special apoi tamburul se roteste si se infasoara freta.

ASAMBLARE CARCASA STALP

d)- asamblarea carcasei unei grinzi-este asemanatoare cu cea de realizare a carcasei unui stalp si presupune urmatoarele operatii :

-asezarea suportilor ;

-asezarea pe suporti a barelor longitudinale de la partea de jos a grinzii(cu exceptia celor ridicate ;

-insemnarea cu creta a pozitiei etrierilor pe una din barele marginale ;

-introducerea etrierilor din partea centrala a grinzii si asezarea lor la distantele marcate cu creta ;

-legarea barelor longitudinale de etrieri ;

-rotirea carcase cu 180° ;

-introduceraea barelor longitudinale ridicate si a barelor longirudinale de montaj(de la partea superioara) ;

-legarea acestor bare de etrieri ;

-introducerea, asezarea si legarea de barele longitudinale a etrierilor de la capatul grinzii.

asamblarea plaselor si carcaselor din bare independente sudate

Asamblarea se realizeaza prin procesul sudarii prin puncte care reprezinta sudare electrica prin presiune in punctele de intersectie barelor de otel-beton.sudarea se bazeaza pe incalzirea barelor pe suorafata lor de contact pana cand sunt aduse in starea plastica(o stare de topire locala cu tendinta de curgere) si in acelasi timp sunt comprimate pt a se suda prin presare.

Parametrii de sudare sunt:

1) intensitatea curentului I (Amperi);

2) timpul de sudare t = t1+t2+t3+t4;

t1=timp anterior sudarii(de la inceperea prasarii barelor pana la deschiderea curentului)

t2=timpul de mentinere sub curent

t3=timpul in care se executa sudarea

t4=timp de pauza(inainte de inceperea unui nou ciclu)

3) forta de apasare P(kgf);

4 )intrepatrunderea barelor care s-au sudat.

Sudarea prin puncte se face cu masini de sudat unipunctuale(stationare sau cu clesti nobili)sau cu masini multipunctuale(pana la 36 de puncte) stationare(automatizare complexa)

SCHEMA MASINII DE SUDAT UNIPUNCTUALE FIXE

1-batiu ; 2-tblou comanda ; 3-pedala de actionare ; 4-electrod mobil ; 5-electrod fix ; 6-plasa

SCHEMA MASINII DE SUDAT FIXE CU 10 PERECHI DE ELECTROZI

1-batiu ; 2-electrod mobil ; 3-electrod fix ; 4-plasa

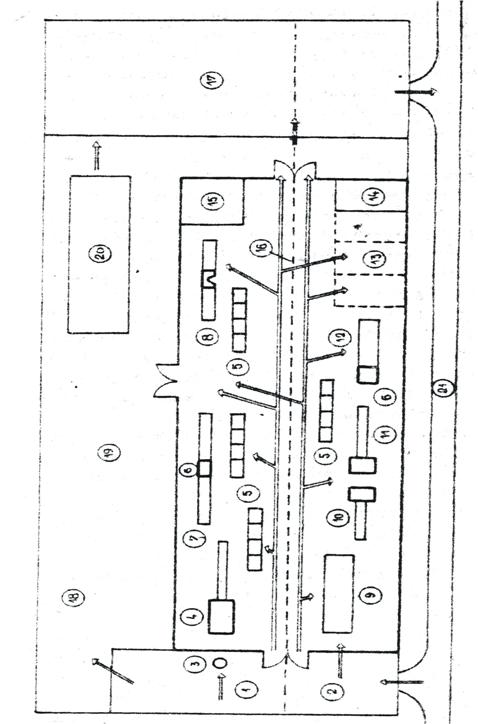

ATELIERE DE CONFECTIONAT ARMATURI

Au ca scop marirea productivitatii muncii(prin ridicarea gradului de mecanizare si automatizare a oparatiilor si folosirea unor tehnologii moderne) , reducerea consumului de metal(recuperarea deseurilor) si sporirea calitatii(control pe parcursul operatiilor si la sf.confectionarii armaturilor,mecanizarea si automatizarea operatiilor)

Atelierul de confectionat armaturi trebuie sa satisfaca urmatoarele cerinte :

1) Asigurarea spatiului acoperit pt toate operatiile de prelucrare;

2) Operatiile sa se desfasoare in flux continuu,fara incrucisari sau intoarceri;

3) Folosirea la maximum a utilajelor de mare productivitate cu inalt grad de mecanizare si automatizare;

4) Utilizarea sudurii prin puncte la asamblare;

5) Dotarea atelierului cu platforme exterioare pentru depozitare si cu mijloace de transport si manipulare adecvate.Depozitele vor asigura o capacitate de depozitare pentru minim 10 zile;

6) Amplasarea se va face ca sa fie deservit de o retea de drumuri si o linie de cale ferata;

7) Atelierele de mica capacitate trebuie sa permita modificarea liniilor tehnologice cat mai usor.

Depozitul de otel-beton are o platforma betonata si este separata in doua zone(pentrulivrat in colaci -1- si cel livrat in bare-2-),in fiecare zona depozitarea facandu-se separat pe diametre si tipuri de otel.In depozit actioneaza o automacara si un autoincarcator.din depozit,otelul-beton poate urmarii doua fluxuri tehnologice.

a) In atelier colacii sunt pusi pe vartelnita 3;vergeaua se indreapta si taie la lungimea dorita la masina de indreptata si taiat4;barele taiate se depoziteaza in rastelul 5;de aici se duc si se fasoneaza manual pe masa de lucru 7 sau la masina de fasonat 6 si se depoziteazain rastelul 5;apoi sunt duse fie pe platforma exterioara fie la masina de sudat prin puncte 8,fie la zona de ansamblu a carcaselor 13,fie in depozitul de armaturi finite 17;de la masina de sudat prin puncte, armatura este dusa in depozitul de armatura finita 17;barele introduse in atelier se indreapta la bancul 9;se taie dimensiunile dorite cu dispozitivul de taiat 11 si se depoziteaza in rastelul 5;cupoanele ramase se sudeaza cap la cap 10;apoi barele se transporta fie pe platforma exterioara fie in depozitul de armatura finita 17,fie la zona de asamblare a carcaselor 13,fie la masina de fasonat 6 sau bancul de fasonat 12;de aici se duc fie in depozitul 17,fie in zona de asamblare a carcaselor 1

b) Pe palatforma exterioara colacii se pun pe o vartelnita si se descolacesc cu troliul electric;vergelele se intind;se taie la lungimile dorite ;se fasoneaza si se asambleza in plase sau carcase fie pe platforma 19 ,fie in sopronul 20;de aici se duc in depozitul de armatura finita 17.

Transportul din depozitul de otel beton in atelier si apoi in depozitul de armaturi finite se face cu un vagonet-platforma care circula pe o cale ferata ingusta sau cu mijloace de ridicat si transport suspendate.

Depozitul de armaturi finite are o platforma betonata,depozitarea armaturilor facandu-se pe tipuri de armaturi etichetate in prealabil.