|

|

|

TEHNOLOGIA DE FABRICARE A LAPTELUI CONCENTRAT

ARGUMENT

Tehnologia de obtinere a branzei Roquefort deoarece branza este un aliment solid preparat prin covasirea laptelui de vaca, capra, oaie sau alte mamifere. Laptele se covaseste folosing o combinatie de cheag (sau substituenti) si acidifiere. Bacteriile acidifiaza laptele si joaca un rol important in definirea texturii si aromei a multor feluri de branza. Unele branzeturi contin mucegai, fie pe coaja sau chiar in interior.

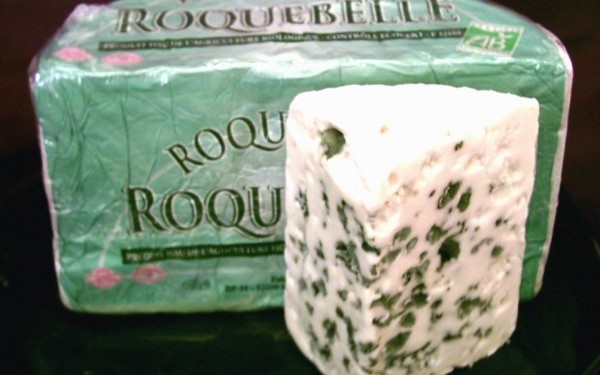

Numite si Blue veined cheese sau branzeturi Blue datorita dezvoltarii mucegaiului Penicillium roqueforti in spatiile din pasta branzei, aceste branzeturi au denumiri regionale. Chiar daca nu e regina branzeturilor, cum o proclama multi, Roquefort este cel putin una din cele mai vechi si mai bine cunoscute din lume. Aceasta branza albastra este cunoscuta inca din timpurile romanilor, si era preferata lui Carol cel Mare. Este facuta din lapte de oaie expus unui mucegai numit Penicillium roqueforti si se lasa la invechit minimum 3 luni in pesterile calcaroase din muntii Combalou din apropierea satului Roquefort din sud-vestul Frantei. Acesta este singurul loc unde se invecheste adevarata branza Roquefort. Roquefort are o textura cremoasa, consistenta si un gust picant, iute, oarecum sarat. Interiorul este alb cu vinisoare albastre, iar coaja este alba ca zapada. Se vinde in cilindrii grosi si scurti, inveliti in staniol. Adevarata Roquefort se identifica printr-o oaie de culoare rosie desenata pe eticheta. Numele Roquefort este protejat prin lege impotriva imitatiilor. Branza Roquefort are statut de produs cu denumire de origine (PDO) fiind fabricata in Franta din lapte de oaie crud. Studiile intreprinse de Devoyod au evidentiat faptul ca in afara culturilor de bacterii lactice si de Penicillium roqueforti, microflora branzei Roqueforti fabricata din lapte de oaie crud contine drojdii, lactobacilii, micrococi, stafilococi, bacterii coliforme

Exista sute de tipuri de branzeturi. Diferitele stiluri si arome sunt rezultatul folosirii mai multor specii de bacterii si de mucegai, a variate niveluri de grasime in lapte, a timpilor de maturare, a diverse tratamente de pregatire si procesare (saramurare, spalarea mucegaiului) si a diverse surse de materie prima (soiuri diferite de vaci, oi sau alte mamifere). Alti factori includ dieta animalelor si adaugarea de agenti aromatici cum ar fi ierburile sau condimentele, sau afumarea la lemn. Savoarea mai poate fi influentata de prezenta sau absenta pasteurizarii prealabila a laptelui.

Cuprinde 5 capitole in care am tratat despre :

-material prima

-procesul tehnologic,

-indici de calitate

-controlul calitativ al produsului finit

-norme de tehnica a securitati munci si P.S.I

CAPITOLU 1

MATERII PRIME SI AUXILIARE

1.1 MATERIA PRIMA LAPTELE

1.1.1 COMPOZITTIA CHIMICA A LAPTELUI

Laptele este un lichid de culoare alba-galbuie secretat de glanda mamara a mamiferelor. Din punct de vedere fizico-chimic, laptele reprezinta un sistem complex putand fi considerat o emulsie de grasime intr-o solutie apoasa care contine alte substante sub forma coloidala (proteinele) sau sub forma dizolvata (lactoza, saruri minerale, vitamine).

1.1.2 PROPRIETATI FIZICO-CHIMICE ALE LAPTELUI

Proprietatile fizico-chimice ale laptelui sunt determinate de structura si compozitia chimica a acestuia.

Densitatea. Este influentata de continutul total in substanta uscata si de raportul dintre substanta uscata negrasa si grasa. Densitatea laptelui normal de vaca variaza intre limitele 1,027 si 1,034 la 20°C (media fiind 1,030).

Vascozitatea laptelui, este influentata de:

compozitia chimica a laptelui;

marimea globulelor de grasime (omogenizarea conduce la cresterea vascozitatii prin marirea numarului de globule grase care au dimensiuni mai mici decat in laptele neomogenizat);

starea de hidratare a micelelor de cazeina si a proteinelor serice care mareste vascozitatea;

variatiile de temperatura - incalzire/ racire - care maresc vascozitatea.

Aciditatea totala (titrabila) a laptelui proaspat este de 16 - 18°T. Dupa mulgere, aciditatea laptelui creste datorita activitatii bacteriilor lactice asupra lactozei cu formare de acid lactic. Laptele cu aciditate peste 25°T coaguleaza la fierbere. Aciditatea laptelui da indicatii asupra prospetimii acestuia si asupra calitatilor sale tehnologice. Aceasta se determina prin titrare cu o solutie alcalina (NaOH), in prezenta fenolftaleinei ca indicator.

Punctul de fierbere al laptelui este de 100,2°C la presiunea de 760 mm Hg.

1.1.3 MICROBIOLOGIA LAPTELUI

Gradul de contaminare a laptelui va depinde de: starea de sanatate a animalului; gradul de curatenie al grajdului si al instrumentarului de muls; masurile de igiena ce se iau in timpul mulsului; starea de sanatate a personalului care executa mulgerea.

Factorii care determina dezvoltarea microorganismelor in lapte sunt: puterea bactericida/ bacteriostatica a laptelui; prezenta in lapte a factorilor de crestere pentru microorganisme; asocierile si antagonismele dintre microorganismele care contamineaza laptele; temperatura de pastrare a laptelui.

Temperatura de pastrare a laptelui este un factor decisiv in mentinerea calitatii laptelui, deoarece se prelungeste durata fazei bactericide, care este de 10 ore la 10°C si de 36 ore la 5°C.

1.1.4 CARACTERISTICI ORGANOLEPTICE A LAPTELUI

Aspectul si culoarea. Laptele de vaca se prezinta ca un lichid opac cu consistenta normala si culoare alb mat (alb-galbuie); laptele smantanit are culoarea alba cu nuante albastrui.

Gustul si mirosul. Laptele proaspat muls are gust dulceag caracteristic care poate sa dispara prin diluare, smantanire, fierbere. Laptele normal are miros specific, placut, putin pronuntat.

Laptele imprumuta usor mirosuri straine din mediul inconjurator de la substantele in preajma carora se afla (de grajd, balegar, petrol etc.). Anumite mirosuri straine pot proveni si de la nutreturile consumate de animalele de lapte, ca de exemplu: trifoi, radacinoase, varza etc, sau datorita oxidarii grasimii din lapte.

Consistenta laptelui. Laptele normal, proaspat, este un lichid omogen, insa cu timpul grasimea se separa din lapte (prin smantanire spontana).

1.1.5 DEFECTELE MATERIEI PRIME

Defectele laptelui sunt:

1 aspect murdar datorita filtrarii necorespunzatoare

2 lapte apos datorita continutului redus de lapte sau falsificarea laptelui

3 lapte filant impurificara cu bacterii daunatoare

4 gust amar datorita prezentei defectelor in materia prima

5 gust metalic continutul metalelor in lapte ca rezultat al folosirii utilojelor necorespunzatoare

1.2 MATERII AUXILIARE

Bacterii lactice.

lactobocil - care participa la fermentarea iaurtului

streptococci lactici care imprima produsului o consistenta cremoasa (smantana) o crema specifica ( unt )

Mucegaiurile

Sporii mucegaiurilor ajung in lapte in mod accidental si se dezvolta dupa ce bacteriile foarte alterat sau pe unt si branza.

Se dezvolta pe suprafata produselor, iar in interior numai la unt si branzeturi.

Mucegaiurile inferioare: mucor mucedo si rhizopus nigrans se dezvolta pe branzeturile moi producand defecte.

Monilis nigra - provoaca pete brune sau negre pe branzeturile tari.

Penicillium camemberti si Penicillium candidum sunt mucegaiuri caracteristice branzei Camembert si Brie.

Penicillium roqueforti este mucegaiul branzei Roguefort.

Penicillium casei cauzeaza pete brune pe coaja branzei svaite

CAPITOLU 2

PROCESUL TEHOLOGIC DE FABRICAREL A BRANZEI ROQUEFORT

2.1 Schema tehnologica de fabricare a branzei Roquefort

Receptie calitativa si cantitativa

↓

Filtrare si purifcare

↓

Pasteurizare

↓

Racire 300C

↓

Inchegarea─────Cheag

↓

Coagulare 30 min/30-330C

↓

Formarea─────── Spori P.roqueforti

↓

Scurgere 4-5 zile──── Zer

↓

Sarare uscata 1 saptamana────Sare

↓

Perforarea bucatilor

↓

Maturare 1,5-2 luni/5-100C

↓

Spalarea suprafetei la 2-3 saptamani

↓

Depozitarea

2.2 Operatii de curatire

. Scop: indepartarea impuritatilor din lapte ramase dupa filtrarea din zona de colectare

. Metode:

montarea unor site la stuturile de evacuare a laptelui din cisterne sau daca impuritatile sunt mai mici se folosesc site duble intre care se aseaza materiale din tesaturi speciale sau vata presata

pentru impuritatile foarte fine se foloseste curatitorul centrifugal; datorita greutatii mai mari a impuritatilor din lapte acestea sunt proiectate pe peretii aparatului iar apoi cad pe fundul tobei aparatului sub forma de namol care este evacuat manual sau automat

2.3 Receptia calitativa si cantitativa

Receptia cantitativa

Receptia cantitativǎ se realizeazǎ prin utilizarea a douǎ moduri diferite dar care furnizeazǎ date complementare. Acestea sunt mǎsurarea volumetricǎ si mǎsurarea gravimetricǎ a cantitǎtii de lapte receptionat.

a) mǎsurarea volumetricǎ constǎ in determinarea volumului cantitǎtii primare de lapte, tinand cont de temperatura acestuia. Acest tip de mǎsurare poate fi realizat in douǎ moduri:

- manual, prin mǎsurarea nivelului de lapte din butoaie si cisterne, avand in vedere deformǎrile eventuale ale recipientelor ;

- cu ajutorul unor debitmetre speciale numite si galactometre. Aceste instrumente permit, in acelasi timp, golirea cisternelor sau a bidoanelor si mǎsurarea volumului receptionat.

b) mǎsurarea gravimetricǎ constǎ in mǎsurarea laptelui receptionat prin cantǎrirea cisternelor si autocisternelor. Aceastǎ tehnicǎ este mai precisǎ decat mǎsurarea volumetricǎ, dar este mai putin folositǎ datoritǎ costurilor ridicate ale dispozitivelor de cantǎrire.

Receptia calitativǎ

Receptia calitativa se realizeazǎ prin prelevarea unor probe din laptele receptionat in recipiente uscate, sterilizate si invelite ermetic, avand o capacitate de 500 ml. Aceste probe vor fi analizate sub trei aspecte diferite:

a) examenul organoleptic, care constǎ in analiza calitativǎ a consistentei, culorii, gustului si a mirosului laptelui primit, in comparatie cu un lapte etalon;

b) examenul fizico-chimic, care constǎ in determinarea compozitiei chimice (continutul de grǎsime, proteine si sǎruri minerale), precum si determinarea aciditǎtii, densitǎtii, indicelui de refractie, tensiunii superficiale, capacitǎtii calorice si a altor caracteristici fizico-chimici.

c) examenul microbiologic, ce constǎ in determinarea compozitiei microflorei bacteriene continute in laptele receptionat. In acest caz, dacǎ analizele nu sunt efectuate imediat dupǎ receptionarea laptelui, se recomandǎ conservarea la rece la o temperaturǎ cuprinsǎ intre valorile de 0 - 5˚C.

Laptele receptionat, pentru a putea fi utilizat in procesul tehnologic de fabricare a laptelui de consum, trebuie sǎ satisfacǎ urmǎtoarele conditii:

- laptele nu trebuie sǎ provinǎ de la animale bolnave;

- laptele nu trebuie sǎ provinǎ de la animalele care sunt supuse unor tratamente medicale;

- aciditatea laptelui trebuie sǎ fie de cel mult 20˚T, deoarece apare riscul coagulǎrii in etapele ulterioare de prelucrare termicǎ

- laptele nu trebuie sǎ prezinte defecte de culoare, consistentǎ, gust;

- densitatea laptelui trebuie sǎ fie cel mult 1,029;

- laptele nu trebuie sǎ continǎ o cantitate mare de impuritǎti solide, de microorganisme, de conservanti, neutralizanti si de alte substante strǎine.

2.4 Filtrare si purificare

Dupǎ receptionare si in functie de caz, laptele livrat este supus operatiei de filtrare pentru eliminarea impuritǎtilor solide. Filtrarea are in vedere douǎ scopuri majore:

a) un scop igienic pentru evitarea degradǎrii ulterioare a laptelui sub efectul proceselor fermentative;

b) un scop tehnologic pentru evitarea afectǎrii proceselor sau a utilajelor in etapele ulterioare de prelucrare.

Purificarea laptelui se realizeazǎ la douǎ niveluri diferite:

a) la nivelul golirii cisternelor;

b) la nivelul pompǎrii laptelui din rezervorul tampon, spre utilajele de prelucrare.

Dispozitivele de filtrare sunt de asemenea de diverse tipuri, cele mai des intalnite fiind:

a) filtrele tip palnie ce functioneazǎ in regim discontinuu;

b) filtrele tip cilindrice care sunt conectate cu canalizǎrile si functioneazǎ in regim continuu;

In instalatiile moderne, laptele este incǎlzit la 30 - 40˚ C inaintea filtrǎrii, in vederea reducerii vascozitǎtii lichidului si ameliorarea procesului de separare a corpurilor solide.

2.5 Pasteurizarea

Pasteurizarea laptelui destinat prepararii branzeturilor in conditii industriale este una din metodele eficace pentru imbunatatirea calitatii laptelui si a branzei respective, si mai ales pentru omogenizarea calitatii produselor obtinute. Pasteurizarea joasa, la 63-650C, timp de 20-30 min este cea mai indicata, pentru laptele destinat fabricarii branzeturilor, in special in centrele si sectiile mai mici, care nu au instalatie de pasteurizare. Pasteurizarea la temperaturi inalte nu este recomandabila, deoarece insusirea laptelui de a coagula sub actiunea cheagului scade. Coagulul care se obtine dintr-un astfel de lapte este afanat, bobul se intareste greu (se usuca sau se deshidrateaza).

Scopul pasteurizarii

Pasteurizarea este un proces termic ce are in vedere urmatoarele obiective:

- distrugerea totalǎ a microorganismelor patogene;

- distrugerea maximǎ a celorlalte specii de microorganisme dǎunǎtoare;

- distrugerea partialǎ a microflorei banale;

- o mǎrire a duratei de conservare.

Enzimele din lapte sunt inactive la temperaturi inalte. Cea mai sensibila la actiunea caldurii este amilaza (60-620C) urmata de fosfataza (72-740C) si de peroxidaza (> 800C). Datorita acestei sensibilitati diferite a enzimelor fara de caldura, ele pot servi la controlul gradului de incalzire a acestuia (eficienta pasteurizarii) ;

2.6 Racirea laptelui

Racirea laptelui pana la temperatura de coagulare se realizeaza imediat dupa pasteurizare in aceleasi instalatii de pasteurizare-racire. Temperatura de racire variaza in limitele a 32-350C, in functie de sortimentul de branza fabricat. Laptele cu temperatura de

coagulare este transvazat in vanele pentru coagulare si prelucrare a coagulului. Aceastǎ operatie de racire a laptelui pentru coagulare are in vedere mai multe obiective, printre care se numǎrǎ

→ stoparea bruscǎ a efectului pasteurizǎrii;

→ atingerea unei temperaturi ce permite o buna coagulare;

→ inhibarea proceselor biologice si biochimice, care au tendinta sǎ se redeclanseze din nou.

Pentru fabricarea branzei Roquefort dupa procesul de pasteurizare se face o racire a laptelui pana la temperatura de 300C pentru o coagulare buna.

2.7 Inchegarea

a.Temperatura. Practic cheagul incepe sa activeze de la 100C. La temperatura de 10-120C se obtine o inchegare a laptelui sub forma de fulgi. Peste 120C coagulul devine din ce in ce mai tare, pana la 410C. Peste 410C coagulul devine din ce in ce mai moale, pentru ca la 550c sa se prezinte sub forma de fulgi. La 600C actiunea cheagului este nula. Temperatura optima de actiune a cheagului asupra laptelui este 40-41°C, totusi pentru inchegarea de durata a laptelui nu se alege niciodata aceasta temperatura; in primul rand, pentru ca este mai mare decat temperatura optima ele dezvoltare a streptococilor lactici, iar in al doilea rand, pentru ca la aceasta temperatura ar avea loc. nu numai inchegarea rapida a laptelui, ci si o contractare a coagulului; acest lucru poate ingreuia foarte mult prelucrarea sa mecanica ulterioara. Temperatura de inchegare cu cheag a laptelui variaza intre 27-35°C.

b.Concentratia si cantitatea de cheag. Intre durata de inchegare si cantitatea de cheag exista un. raport invers. De asemenea, cu cat cheagul este mai concentrat cu atat se foloseste o cantitate mai mica de cheag.

Producerea coagulului

Dupa ce laptele a fost pregatit in vederea inchegarii si dupa ce s-a calculat necesarul de solutie de cheag, in functie de tipul de branza care urmeaza a se prepara, se adauga laptele din cazan incalzit la temperatura de inchegare, solutia de clorura de calciu si ultima care se adauga este solutia de cheag. Solutia de cheag preparata cu 15 min inainte de inchegarea laptelui se raspandeste pe toata suprafata cazanului, turnandu-se in lapte sub forma unui jet subtire, in care timp laptele se amesteca continuu. Se opreste apoi amestecarea laptelui, cazanul se acopera cu un capac curat de lemn, si se lasa laptele in repaus pentru a se inchega. Laptele din cazan trebuie ferit de racire, mai ales la suprafata. Daca laptele se raceste, la suprafata sa se formeaza un strat de coagul care se intareste mai incet si are consistenta slaba fata de restul coagulului care va fi foarte tare, din care cauza se obtine un produs finit de calitate redusa si cu un randament mai scazut. De aceea, temperatura incaperilor in care se face inchegarea laptelui trebuie sa fie de cel putin 14°C.

Prelucrarea coagulului

Inainte de a se trece la prelucrarea coagulului trebuie sa se stabileasca daca s-a atins momentul optim al consistentei sale. Aceasta operatie se poate face prin mai multe procedee:

- se introduce o lingura in masa de coagul. Cu partea concava a lingurii se ridica apoi cu grija o parte din coagul. Se poate folosi si o spatula. Un coagul gata pentru prelucrare va da o ruptura dreapta, cu pereti netezi, zerul care se elimina va fi galbui si limpede, iar pe lingura nu se vor prinde flocoane de coagul. Daca coagularea nu este terminata si coagulul este moale, zerul va fi tulbure, iar pe spatula sau pe lingura vor adera flacoane de coagul.

In cazul unei inchegari prea puternice, coagulul va fi tare, iar zerul va avea o culoare galbena.

- se aseaza palma intinsa, cu degetele desfacute pe suprafata laptelui pus la inchegare si coagulat; se preseaza usor, alternand miscarile podului palmei cu ale varfului degetelor.

Prin inchegarea laptelui se formeaza o masa compacta. Pentru a se obtine o masa proaspata de cas crud, care sa fie supusa apoi procesului de fermentare, este necesar sa se elimine zerul din masa de coagul. Deci este necesar sa se reduca cantitatea de zer din masa de coagul in asa fel ca sa ramana numai o anumita cantitate care, prin lactoza continuta, sa permita dezvoltarea microflorei lactice specifice. Deci, scopul prelucrarii coagulului este de a deshidrata masa proteica alcatuita in cea mai mare parte din cazeina, in asa fel incat sa se obtina la fermentare un anumit tip de branza, cu anumite proprietati organoleptic si fizico-chimice tipice.

2.8 Coagularea

Prelucrarea propriu-zisa a coagulului in cazan incepe cu taierea lui. Coagulul se taie cu un cutit de lemn (sabie), cu cutitul metalic cu un singur tais, cu retele metalice din sarma groasa, intinsa (lire), sau din sarma subtire, inoxidabile, sau cu cutite metalice avand un sistem de taisuri fixate in lame (cutite orizontale si verticale). In sisteme mai moderne, pentru cazanul de capacitate mai mica, se utilizeaza agitatoare mecanice care pot mecaniza partial prelucrarea coagulului. Agitatorul simplu executa numai o miscare de rotatie in cazan si poate fi folosit atat pentru maruntirea coagulului cat si pentru amestecarea particulelor de coagul. In intreprinderile mari mecanizate se folosesc vane de inchegare de capacitate mare (5 000 J), avand forma de prisma dreptunghiulara, cu muchiile rotunjite si care sunt prevazute cu agitatoare cu miscare complexa.

Caruciorul cu mecanismul agitatorului fixat pe una sau doua grinzi metalice paralele se misca deasupra bazinului. Agitatorul, care poate ii unul sau doua, rupe coloanele si marunteste coagulul pana la o anumita marime a particulelor pe care le amesteca, in functie de faza procesului tehnologic se pot schimba diversele instrumente de taiere, si prelucrare a coagulului.

Cele mai moderne instalatii de prelucrare a coagulului se fac prin vane mecanizate care permit efectuarea tratamentelor termice in acelasi recipient de capacitate mare si prelucrarea mecanizata a coagulului in acest recipient. Totodata coagulul maruntit la marimea particulelor dorite se evacueaza in mod automat, cazand direct intr-o serie de forme, care pe masura ce se umplu sunt transportate in mod mecanizat, pe benzi transportoare, la diverse crinte, sau mese de presare. Pentru majoritatea branzeturilor, maruntirea coagulului se face taind coagulul intr-o directie, la anumita distanta, apoi perpendicular se face o noua taiere, obtinandu-se coloane, de anumite marimi, conform cerintelor tehnologice. Apoi coloanele de coagul se maruntesc, fie cu causa sau cu ajutorul instrumentelor de maruntire, care se manipuleaza in diferite sensuri, manual sau mecanizat. Pentru fabricarea branzei Roquefort prelucrarea coagulului consta in taierea in cuburi cu latura de 10-15 mm, acesta se lasa pentru intarire 10 min., dupa care se amesteca atent 60-90 min., cu intreruperi de 5 min la fiecare 10-15 min. pentru a preveni prafuirea coagulului si pierderea odata cu zerul.

2.9 Formarea

Fiecare sortiment de branza se caracterizeaza prin forma si dimensiuni concretizate in standarde. Obtinerea acestor parametri se realizeaza prin procesul de formare, care are ca scop unirea in bucati bine determinate a boabelor de coagul pentru a le da acestora forma si dimensiunile corespunzatoare sortimentului de branza fabricat. Formarea branzei Roquefort incepe mai intai prin asezarea coagulului pe o masa perforata acoperita cu sedila, dupa care coagulul se introduce in forme cilindrice cu f = 18-20 cm si h = 20 cm, confectionate din otel inox si prevazute cu gauri de 1-1,4 mm. Asezarea coagulului in forme se face in starturi de 3-4 cm (sporii de mucegai pot fi presarati intre aceste starturi in loc de a fi insamantati in lapte).

2.10 Scurgerea

Aceasta faza tehnologica are drept scop comprimarea boabelor de coagul intr-o masa compacta, eliminarea zerului intre boabe si formarea unui strat dens, inchis la suprafata bucatii de branza. Presarea branzei cu mucegai in pasta se realizeaza prin autopresare. Autopresarea are loc la fabricarea branzeturilor moi si presupune mentinerea formelor cu branza fara aplicarea fortei externe. Sub acsiunea masei proprii si a proceselor acido-lactice, zerul dintre boabele d ecoagul s eleimina usor, deoarece stratul d ela suprafata bucatii nu este inchis. Viteza d edeshidratare a coagulului depind ede temperatura, de aceea, pentru a evita o racire brusca a coagulului, formele se stropesc periodic cu apa sau zer cald (temperatura bobului). Dupa 30-40 min. de la inceputul autopresarii, bucatile de branza se marcheaza cu cifre din cazeina sau masa plastica. Pentru prevenirea deformarilor si obtinerea unor bucati cat mai uniforme, din cand in cand formele cu branza se intorc.

Autopresarea branzei cu mucegai in pasta se face in incaperi cu temperatura de 18-200C si f = 0,5%. Pe durata autopresarii (24-36 ore) branza este intoarsa periodic : prima intoarcere dupa 15-20 min de la formare, a doua intoarcere dupa 3 ore, a treia intorcere dupa 6 ore, a patra intorcere dupa 8-10 ore. Dupa terminarea autopresarii bucatile de branza se scot din forme si trec la zvantare timp de 4-5 zile la 10-120C, de regula direct pe pardoseala.

2.11 Sararea

Majoritatea branzeturilor se sareaza, pentru marirea conservabilitatii produselor, reglarea proceselor de fermentare, influentarea dezvoltarii microorganismelor, influentarea culorii si gustului, intarirea cojii, combaterea microorganismelor nedorite de pe coaja, corectarea anumitor defecte. In principiu, sararea branzeturilor are ca scop continuarea eliminarii zerului, formarea cojii, asigurarea unui proces normal de maturare si a gustului specific. Sararea branzeturilor tip Roquefort se face dupa punerea in forme si presare. In cazul sararii cu saramura, prepararea saramurii se face pentru branzeturi moi folosind o solutie cu concentratie 16-20%. Sararea cu saramura depinde de procentul de apa al branzei, de temperatura saramurii, de concentratia saramurii si de aciditatea saramurii, care trebuie sa fie cat mai scazuta. Dimensiunile bazinelor de sarare trebuie sa corespunda dimensiunii branzeturilor care se pun la sarare, precum si capacitatii de productie a unitatii, tinandu-se seama de durata de sarare a tipurilor respective de branza. In timpul sararii branzeturilor in saramura, concentratia, aciditatea si temperatura saramurii se modifica. Concentratia saramurii scade pe masura ce aceasta patrunde in masa de cas; temperatura saramurii creste, datorita temperaturii casurilor proaspete introduse in saramura, iar aciditatea saramurii creste, datorita acidului lactic eliminat din casuri. Pentru a mentine constante aceste trei elemente ale saramurii, in unitatile mici de branzeturi, saramura se raceste cu gheata, se adauga sare si se inlocuieste periodic la circa 2-3 saptamani. Inlocuirea se face datorita necesitatii de a se mentine aciditatea scazuta a saramurii; in afara de aceasta, dupa o utilizare mai indelungata saramura se impurifica. La cazul branzei Roquefort sararea se poate face si in saramura cu concentratia de 20% NaCl timp de 4-5 zile la 8-100C urmata de o zvantare timp de 3-5 zile in aceeasi incapere.

La sararea cu sare uscata (care se face in majoritatea cazurilor in timpul maturarii branzeturilor), sarea pusa pe cas se dizolva repede; pe masura extragerii apei din masa de cas, dizolvarea sarii incetineste in general, prin sarare, stratul imediat de sub coaja se deshidrateaza puternic, intarindu-se si formand coaja branzeturilor. De obicei, primele portiuni de sare de pe cas, asezate prin repetarea operatiei de sarare, se dizolva dupa 12-24 de ore. Spre sfarsitul perioadei, o mare parte din sare ramane nedizolvata. Indiferent de faptul daca sarea s-a dizolvat sau nu, operatia de sarare cu sare in cristale trebuie repetata periodic, cel putin o data la 24 de ore. Sarea ramasa nedizolvata trebuie inlocuita cu alta sare proaspata, pusa pe partea cealalta a casului. De fiecare data de cate ori se sareaza, casul este intors, prin aceasta operatie asigurandu-se, in primul rand uniformitatea sararii celor doua parti ale casului si, in al doilea rand, se asigura uniformitatea intregului proces de sarare, deoarece sarea dizolvata este mereu inlocuita cu sare proaspata. Durata de sarare a casului destinat fabricarii branzei cu mucegai in pasta cu sare in cristale variaza in jurul a 5-7 zile la 10-120C vara si 12-140C iarna cu schimbarea sarii la fiecare 1-2 zile.

2.12 Perforarea bucatilor

Inteparea branzei consta in strapungerea branzei cu ace din otel inox cu f = 3-4 mm si lungimea de 20-25 cm pe marginea acesteia. Se realizeaza 40-60 intepaturi la distante de 2 cm de la margine. Rolul inteparii este acela de a favoriza accesul aerului in vederea trecerii sporilor in forme vegetative, precum si de a facilita eliminarea gazelor in timpul fermentarii.

2.13 Maturarea

Dupa ce branzeturile s-au zvantat, ele se trec la maturat. Pentru fiecare tip de branza trebuie realizate anumite conditii de temperatura si umiditate. Maturatia branzeturilor consta dintr-o serie de transformari care modifica atat aspectul cat si proprietatile organoleptice si chimice ale casului crud, sarat. Aceste transformari, care se petrec si la exterior si la interior, poarta denumirea de maturatie sau fermentatie. La exterior se constata in primul rand formarea unei coji, care ia nastere din cauza evaporarii apei de la suprafata. Ea este cu atat mai groasa cu cat casul contine mai putina apa, deoarece apa din interiorul pastei (miezului) nu poate difuza usor si deci nu poate inlocui apa care se evapora la suprafata; dimpotriva, a branzeturile care provin din casul cu pasta moale, adica cu

umiditate mare, crusta este subtire. Transformari mai mari se petrec insa in interiorul branzei

Pasta de branza, care la inceput era alba si sfaramicioasa, devine alba-galbuie, unsuroasa si elastica. Reactia chimica la inceput acida, din cauza acidului lactic, devine prin maturare neutra si apoi alcalina. Procesul chimic fundamental care are loc in timpul maturatiei consta dintr-o continua transformare a substantelor proteice, respectiv a cazeinei, care se descompune intr-o serie de produsi mai simpli, solubili in apa.

Maturatia branzeturilor se face in incaperi speciale, care pot fi construite fie la nivelul solului, fie jumatate in pamant (demisol), sau chiar la subsoluri. Temperatura si umiditatea in aceste incaperi nu trebuie sa fie influentate de mediul exterior.

Pivnita de fermentatie a intreprinderilor care nu au instalatii moderne de conditionare a aerului se incalzeste cu sobe alimentate cu lemne, asezate in mijlocul camerei de fermentare, iar la intreprinderile care dispun de centrale termice, se utilizeaza radiatoare incalzite cu aburi sau apa incalzita. La fabricile moderne exista, instalatii automate, care regleaza temperatura prin inchiderea sau deschiderea accesului agentului termic in camera de fermentatie. Fiecare tip de branza necesita o anumita umiditate optima, care se regleaza in functie de temperatura de fermentatie. La intreprinderile moderne exista aparate speciale, numite umidificatoare, care se regleaza in asa fel ca sa declanseze pulverizarea fina de apa, atunci cand umiditatea scade sub o anumita valoare.

Pentru a avea o temperatura si o umiditate anumite, se folosesc de obicei doua incaperi de fermentatie; branzeturile proaspete se pun intr-o incapere mai calda si mai uscata, iar cele mai vechi se pun in incaperi mai reci si mai umede. Daca totusi nu se dispune de astfel de incaperi, ci numai de una singura, atunci pe politele: superioare se pun branzeturile mai proaspete, iar pe cele de jos cele cu maturatia mai inaintata. Branzeturile la care s-a terminat maturarea se depoziteaza in incaperi uscate, curate si fara mirosuri straine. Conditiile de temperatura si umiditate ale incaperilor de depozitare si a camerelor frigorifere sunt stabilite prin standarde si norme interne. De obicei temperatura optima este de 4-6°C. Temperatura la care se face maturarea branzeturilor are o mare importanta.

La branzeturile Roquefort pentru asigurarea dezvoltarii mucegaiului sunt necesare umiditati relativ mari (φ > 90%), iar perioada de maturare variaza intre 1,5-2 luni fiind necesar sa se asigure un schimb de aer de minimum 3 ori/24 ore, viteza de circulatie a aerului fiind de 2,5-3 m/s. Ventilatia va asigura indepartarea NH3 si CO2 din depozitul de maturare.

Ambalarea branzei se face dupa curatirea de mucilagiu si o zvantare a suprafetei, in hartie pergament, apoi in foita de staniol si astfel ambalata branza se mentine inca la maturare pe o perioada de 20-30 zile la 3-50C. In aceasta perioada are loc formarea gustului picant, iute si mirosul specific de branza Roquefort la aceasta contribuind sistemul enzimatic al mucegaiului nobil, care produce atat lipoliza grasimilor cat si b-oxidarea acizilor gasi cu formare de metilcetone. Depozitarea branzei Roquefort in fabrica se face pentru maximum 15 zile la 2-40C si f = 85%.

Spalarea : branzeturile tip roquefort se spala cu apa calduta la anumite intervale, dupa care se usca.

2.15 Depozitarea

Depozitarea branzei Roquefort in fabrica se face pentru maximum 15 zile la 2-40C si f = 85%.

CAPITOLUL 3:

INDICI DE CALITATE AI PRODUSULUI FINIT BRANZA ROQUEFORT

3.1 Carateristici organoleptice a produsului finit branza roqurfort

Branza Roquefort are o textura cremoasa, consistenta si un gust picant, iute, oarecum sarat. Interiorul este alb cu vinisoare albastre, iar coaja este alba ca zapada.

3.2 Defectele produsului branei roquefort

Defecte de fabricatie care se pot intalni la branza Roquefort se refera la :

miez compact, fara artere de mucegai care este cauzat de o intepare a mucegaiului ;

consistenta necorespunzatoare care este acuzata de temperaturi mai mari de 120C in

gust si miros de mucegai care se datoreaza maturarii branzei la temperaturi ridicate, pe o perioada mare de timp, cand mucegaiul s-a dezvoltat prea abundent.

CAPITOLUL 4

CONTROLUL CALITATIV AL BRANZEI ROQUEFORT

4.1 Analiza organoleptica a branzei Roquefort

Examenul organoleptic. Caracteristicile organoleptice ale produsului se determina conform instructiunilor prevazute in STAS 6345-74, dupa ce probele de examinat se aduc la temperatura de 1520°C.

Examenul organoleptic se efectueaza in ordinea urmatoare : ct exterior si interior, culoare, consistenta, miros si gust.

4.2 Analiza fizico-chimica a branzei Roquefort

Analiza fizico-chimica constǎ in determinarea compozitiei chimice (continutul de grǎsime, proteine si sǎruri minerale), precum si determinarea aciditǎtii, densitǎtii, indicelui de refractie, tensiunii superficiale, capacitǎtii calorice si a altor caracteristici fizico-chimici.

CAPITOLUL 5

NORME DE TEHNICA A SECURITATII MUNCII SI P.S.I

5.1 Norme de tehnica a muncii

In conformitate cu legile in

vigoare, se vor respecta urmatoarele norme de tehnica securitatii muncii

specifice prelucrarii prin aschiere:

- lucrul la masinile-unelte e permis numai

personalului califcat, pregatit in acest scop

- inainte de inceperea lucrului se va verifica

starea tehnica a masinii, si se va porni masina in gol

- se va verifica existenta impamantarii la reteaua

electrica

- in timpul lucrului se vor folosi ecrane de

protectie sau ochelari de protectie impotriva aschiilor

- imbracamintea sa fie bine stransa pe corp, iar

parul acoperit

- nu se admite folosirea sculelor si a uneltelor

defecte

- controlul suprafetelor prelucrate se face

obligatoriu dupa ce a fost decuplata piesa de la mecanismul de miscare

- la ivirea unei defectiuni se va intrerupe lucrul

si se va anunta reglorul sau electricianul din cadrul atelierului intretinere

al sectiei

- nu se admite parasirea locului

de munca fara avizul maistrului si lasand masina in functiune

- la inchiderea lucrului se vor curata masinile si

se ung organele in miscare, ghidajele

- se va respecta ciclul de intretinere si

reparatii utilaj.

Laboratoarele

trebuie sa fie instalate intr-un spatiu linistit, ferrite de

trepidatii si de zgomotul produs de diferite instalatii si

masini in functiune.

Mesele vor fi confectionate din materiale antiacide si vor fi

prevazute cu etajere pentru pastrarea reactivilor preparati in

scopul efectuarii analizelor curente. Atat mesele cat si etajerele

vor fi mentinute in perfecta stare de curatenie.

Este interzisa punerea pe masa de laborator a tigarilor,

alimentelor sau a altor substante care nu se folosesc in lucrarile de

laborator.

Vasele

care prezinta zgarieturi, crapaturi, bule de aer incluse in masa

sticlei sau alte defectiuni, nu vor fi folosite, deoarece in timpul

executarii lucrarilor acestea s-ar putea sparge si provoca

arsuri, intoxicari cu substante.

Tuburile de sticla care urmeaza a fi introduse in gaurile

dopurilor sau in tuburi de cauciuc trebuie taiate drept, iar marginile

ascutite ale acestora se rotunjesc la flacara.

La aprinderea becurilor de gaz, deschiderea robinetului trebuie sa se

faca cu atentie, flacara fiind adusa la gura becului. Daca

becul se aprinde in interior, robinetul de la conducta de gaz trebuie inchis

imediat, pentru a evita accidentele.

5.2 Norme de P.S.I

Norme de protectie impotriva incendiilor

Toate unitatile vor aplica si respecta normele pentru prevenirea

incendiilor intocmite conform prevederilor de stat privind prevenirea si

stingerea incendiilor.

Conducatorii unitatilor vor intocmi planuri de masuri

tehnico-organizatorice de prevenire si stingere a incendiilor.

Masurile prevazute in aceste planuri vor fi aduse la

cunostinta celor insarcinati sa le indeplineasca

dupa ce conducatorii proceselor de munca le-au efectuat

instructajul necesar.

Conducerea unitatii are obligatia:

sa asigure dotarea sectiei cu instalatii, echipamente de protectie, necesare stingerii incendiilor;

sa

constituie formatia de paza contra incendiilor la locurile de

munca; sa asigure masurile necesare pentru evacuarea

personalului in conditii lipsit de pericol de accidentare, in cazul

izbucnirii unui incendiu..

BIBLIOGRAFIE

● Banu C. si colaboratorii - Biotehnologii in industria alimentara, Editura Tehnica, Bucuresti, 2000

● Banu C. si colaboratorii, - Manualul inginerului de intrustrie alimentara, Editura Tehnica, Bucuresti 2002

● Bologa N. - Merceologie alimentara, Editura Oscar Paint, Bucuresti, 201

● Cheintescu G, Grigore St. - Indrumator pentru tehnologia produselor lactate, Editura Tehnica, Bucuresti, 2001

● Guzum V. si colboratorii, - Industrializarea laptelui, Editura Tehnica,Chisinau, 2001

● Banu C si colaboratorii, - Tratat de chimia alimentara, Editura Egir, Bucuresti, 2001

● Niculita P. - Tehnica si tehnologia frigului in domenii agro-alimentare, Editura Didactica si Pedagogica, Bucuresti, 1998

ANEXE