|

|

|

CUPRINS

A. Dispozitiv de gaurit

1. Operatia pentru care se proiecteaza dispozitivul

1. 1Schita operatiei

1. 2Datele initiale necesare proiectarii dispozitivului:masina unealta, scule, regim de lucru, forte de aschiere etc. .

2. Stabilirea variantei optime de orientare a piesei in dispozitiv

2. 1Stabilirea cotelor de realizat pe piesa si bazelor de cotare

2. 2Stabilirea variantelor de orientare(se foloseste schita operatiei si un tabel centralizator)

2. 3Stabilirea variantelor care satisfac cerintele tehnice pe baza calculului erorilor de orientare

2. 4Stabilirea sistemului bazelor de orientare a piesei la prelucrare si a elementelor de orientare

2. 5Stabilirea variantei optime de orientare

3. Stabilirea fixarii piesei pentru varianta optima de orientare. Calculul fortelor de strangere

4. Proiectarea ansamblului dispozitivului

4. 1 Proiectatea reazemelor

4. 2 Proiectarea sistemului de fixare a piesei

4. 3 Proiectarea celorlalte elemente din structura dispozitivului

4. 4 Cotarea ansamblului dispozitivului

4. 5 Alegerea materialelor pentru elementele dispozitivului

4. 6 Analiza ergonomicitatii dispozitivului proiectat

4. 7 Masuri de protectie la utilizarea dispozitivului

B. Dispozitiv de control

1. Parametrii controlati. Definire

1. 1 Schita operatiei de control

1. 2 Definirea parametrilor de controlat

1. 3 Precizia de masurare

2. Stabilirea metodei de control

3. Orientarea piesei

3. 1 Materializarea bazelor

3. 2 Orientarea piesei in dispozitiv si elementele de orientare

4. Fixarea piesei in dispozitiv

4. 1 Forte de fixare

4. 2 Elementele de fixare

5. Stabilirea mijlocului de masurare

5. 1 Precizia necesara

5. 2 Alegerea mijlocului de masurare

6. Proiectarea ansamblului dispozitivului

7. Alegerea materialului pentru elementele dispozitivului

8. Modul de utilizare a dispozitivului.

1. Operatia pentru care se proiecteaza dispozitivul

Gaurire la ![]() ;

;

Operatia se realizeaza intr-o faza.

1. 1. Schita operatiei

1. 2Datele initiale necesare proiectarii dispozitivului:masina unealta, scule, regim de lucru, forte de aschiere etc. .

Masina - unealta:

Pentru aceasta operatie vom folosit masina de gaurit G25 care are urmatoarele specificatii:

- cursa maxima a axului principal = 224 mm;

- conul axului principal = Morse nr. 4;

- distanta dintre axul burghiului si coloana = 315 mm;

- distanta maxima intre masa si partea frontala a axului principal = 710 mm;

- distanta maxima intre placa de baza si partea frontala a axului = 1120 mm;

- suprafata mesei = 425 x 530 mm;

- numarul de canale si dimensiunea acestora = 3 canale paralele T12 STAS 1385:1995;

- suprafata placii de baza = 560 x 560 mm;

- numarul de canale pe placa = 2 canale T18 STAS 1385:1995;

- gama de turatii = 40; 56; 80; 112; 160; 224; 315; 450; 630; 900; 1250; 1800 rot/min;

- gama de avansuri = 0, 10; 1, 13; 0, 19; 0, 27; 0, 38; 0, 53; 0, 75; 1, 06; 1, 5 mm/rot;

- putere motor principal = 3 kW;

Scula utilizata:

Burghiul elicoidal ![]() ,

din RP3.

,

din RP3.

unghiul la varf: ![]() ,

din tabelul 16. 1 [1]

,

din tabelul 16. 1 [1] ![]() ;

;

unghiul de asezare: ![]() ,

din tabelul 16. 2 [1]

,

din tabelul 16. 2 [1] ![]() ;

;

unghiul de degajare: ![]() ,

din tabelul 16. 1 [1]

,

din tabelul 16. 1 [1] ![]() ;

;

diametrul burghiului: db = dg

= ![]() ;

;

uzura burghiului: uzura admisibila este 0, 4.0, 8 pe fata de asezare, din tabelul 16. 4 [1];

durabilitatea economica: T = 25 min.

Regimul de aschiere:

a ) adancimea de aschiere:

![]()

b ) avansul de aschiere:

![]()

Coeficientii

de corectie: ![]()

Coeficient

de avans: ![]() din tabelul 16. 9 [1]

din tabelul 16. 9 [1]

![]() se adopta s = 0, 13 mm/rot

se adopta s = 0, 13 mm/rot

![]()

cv = 3, 7; zv = 0, 4; m = 0, 2; yv = 0, 7 din tabelul 16. 22 [1]

![]()

Din tabelul 16. 23 [1]

Turatia sculei:

![]()

Adopt n = 900 [rot/min]

Viteza reala de aschiere:

![]()

Forta axiala, momentul si puterea de aschiere

a)Forta axiala:

![]()

Din tabelul 16. 38 [1]: HB = 207; xF = 0, 89; yf = 0, 71; cF = 1330, xM = 1, 45, yM = 0, 75; cM = 67

![]()

Din tabelul

16. 41 [1] ![]() ;

;

Din tabelul

16. 42 [1] ![]() ;

;

Din tabelul

16. 43 [1] ![]()

Din tabelul

16. 44 [1]

![]()

b ) Momentul de aschiere:

c) Puterea de aschiere:

![]()

2. Stabilirea variantei optime de orientare a piesei in dispozitiv

2. 1Stabilirea cotelor de realizat pe piesa si bazelor de cotare

determina pozitia

alezajului

rez. prin pozitia part. a piesei

Bazele de

cotare

Suprafetele care

le determina

Abaterile

maxime admise

la cote

Abaterile sunt

trecute pe desen sau

STAS 2300-88

12

Pe desen

Planul det. de supr. A

Suprafata A

±0, 2

STAS 2300-88

Clasa mijlocie

![]()

Pe desen

Axa suprafetei cilindrice interioare B

Suprafata

Cil int B

0, 2

STAS 2300-88

Clasa mijlocie

2. 2Stabilirea variantelor de orientare(se foloseste schita operatiei si un tabel centralizator)

Baze de orientare

Elemente de orientare

Simbolul elementului de orientare

Suprafata cilindrica interioara ![]() (B)

(B)

Dorn cilindric scurt

![]()

Suprafata cilindrica interioara ![]() (B)

(B)

Dorn autocentrant scurt

![]()

Suprafata A

Reazem pentru suprafete plane

![]()

Suprafata C

Reazem pentru suprafete plane

![]()

Variantele de orientare sunt: V1 [1] [2]; V2 [1] [3]; V3 [4] [2]; V4 [4] [3]

2. 3Stabilirea variantelor care satisfac cerintele tehnice pe baza calculului erorilor de orientare

Calculul erorilor maxime admise la orientare

![]()

![]() =eroarea de orientare maxima admisa la cota d

=eroarea de orientare maxima admisa la cota d

![]() =toleranta piesei la cota d, de realizat la prelucrare

=toleranta piesei la cota d, de realizat la prelucrare

![]() =toleranta la cota functionala a

dispozitivului, corespunzatoare la

cota d a piesei

=toleranta la cota functionala a

dispozitivului, corespunzatoare la

cota d a piesei

![]() =precizia medie economica de prelucrare la cota d, corespunzatoare procedeului utilizat.

=precizia medie economica de prelucrare la cota d, corespunzatoare procedeului utilizat.

Calculul variantelor de erori

V1

V2

V3

V4

Varianta de

orientare

Erorile de orientarea

la cotele de realizat

Erorile admisibile

la cotele de realizat

DA

NU

12

![]()

12

![]()

1

0. 4

0. 01

0. 28

0. 13

NU

2

0. 4

0. 073

NU

3

0

0. 01

DA

4

0

0. 073

DA

2. 4Stabilirea sistemului bazelor de orientare a piesei la prelucrare si a elementelor de orientare

Baze de orientare

Elemente de orientare

Simbolul elementului de orientare

Suprafata cilindrica interioara ![]() (B)

(B)

Dorn cilindric scurt

![]()

Suprafata cilindrica interioara ![]() (B)

(B)

Dorn autocentrant scurt

![]()

Suprafata A

Reazem pentru suprafete plane

![]()

Suprafata C

Reazem pentru suprafete plane

![]()

2. 5Stabilirea variantei optime de orientare

Pentru aceasta piesa varianta optima de orientare si fixare este prin reazemul pentru suprafete plane 3 si un dorn cilindric scurt 2 (varianta 4).

3. Stabilirea fixarii piesei pentru varianta optima de orientare. Calculul fortelor de strangere

Calculul fortei de fixare

Fax determina deplasarea piesei pe suprafata reazemului plan

Fax determina rasturnare fata de A

Mas se preia de reazem

Deplasarea

Rasturnarea

4. Proiectarea ansamblului dispozitivului

4. 1 Proiectarea reazemelor

In cazul de fata este necesara preluarea doar a 6 grade de libertate, dupa cum urmeaza:

pe suprafata exterioara a dornului rigid (fig. 1), 4 grade de libertate

pe suprafata frontala: 1 grad de libertate

Dorn rigid - pentru orientare fig. 1

Fig

1

Fig

1

Acest dorn este nestandardizat, iar dimensiunile lui vor fi prezentate in desenul de executie al unui element nestandardizat.

4. 2 Proiectarea sistemului de fixare a piesei

Pentru strangerea piesei pe reazeme se foloseste un mecanism cu surub si piulita cu contact inelar.

Calculul fortei de strangere:

Forta necesara calculata este: Snec=142daN

Forta realizata de dispozitiv este:

![]()

![]() , unghiul de frecare pe suprafetele

elicoidale ale filetului

, unghiul de frecare pe suprafetele

elicoidale ale filetului

![]() , coeficientul de frecare pe suprafata

frontala a surubului sau piulitei

, coeficientul de frecare pe suprafata

frontala a surubului sau piulitei

D=20mm

D1=12mm

d=10mm

4. 3 Proiectarea celorlalte elemente din structura dispozitivului

4. 3. 1. Placa port-bucse

Placile port-bucse sunt elemente caracteristice ale dispozitivelor de gaurit, in care se introduc bucsele de ghidare. Dupa cum placile se leaga cu corpul dispozitivului se recunosc : fixe, articulate sau rabatabile, amovibile, suspendate si ridicabile.

Placile pot fi turnate, impreuna cu corpul dispozitivului, sudate, sau fixate prin suruburi si stifturi ca in figura de mai jos. Precizia de prelucrare a gaurilor la un dispozitiv cu placa dintr-o bucata cu corpul, este functie de precizia de executie a bucselor de ghidare si de precizia amplasarii acestora. La placile fixate prin stifturi si suruburi, precizia prelucrarii va depinde si de precizia pozitiei placii pe corp. Utilizarea placilor fixate cu stifturi si suruburi asigura insa prelucrarea usoara a suprafetelor interioare din corpul dispozitivului si a locasurilor pentru bucse, iar in cazul prelucrarii gresite a placii, nu se rebuteaza si corpul dispozitivului. Intrucat placile fixe asigura precizia cea mai ridicata, atunci cand nu impiedica introducerea piesei in dispozitiv se prefera celorlalte tipuri .

4. 3. 2 Bucse de ghidare

Bucsele de ghidare folosite la rigidizarea sculelor de gaurit si la pozitionarea axelor sculelor in raport cu cele ale gaurilor din piese sunt, in general, standardizate si pot fi fixe sau detasabile. Bucsele fixe se impart in cilindrice, conice, sau detasabile. Bucsele cilindrice fara guler sunt presate in corpul dispozitivului si se folosesc la dispozitivele la care nu se cer schimbari frecvente ale bucsei. Acestea sunt standardizate. Bucsele conice nu prezinta pericolul depresarii cu placa port bucse. . Bucsele cilindrice fixe cu guler STAS 1228/2-75, se utilizeaza cand grosimea placii de ghidare este mica sau cand bucsa trebuie sa serveasca si ca opritor pentru scula. Bucsele fixe fara guler pot servii si ca bucse de baza pentru montarea bucselor de ghidare schimbabile, pentru a evita uzura premature a corpului dispozitivului.

Bucsele cilindrice cu guler sunt detasabile si se pot inlocui usor dupa ce se uzeaza. Asigurarea impotriva ridicarii din placa port-bucsa se face printr-un surub. Dupa forma locasului din capul bucselor, aceste pot fi schimbabile sau rapid schimbabile caz in care prin rotire invers rotirii burghiului bucsa poate fi scoasa pe directie axiala.

dF7

d1

m6

d2

d3

d4

b

l1

l2

H13

Peste

Pana la

6

10

20

25

22

11. 7

19

15

16. 5

l3

l4

l5

h

h1

l

f

r

r1

2. 3

1. 5

15

2

1

20

1

4

9

D

Pozitia si dimensiunile gaurii

filetate pentru suruburi de fixare

Surub de fixare

Dimensiunile bucsei fixe fara guler STAS 1228/1-75

Peste

Pana la

l 2

H13

d7

H13

l8

Filet

d1

d2

l1

6

8

16. 5

8

16

M8

12

18

12

20

d5

Filet

D

h13

l6

H13

l7

h2

d6

H13

n

t

M8 17

3. 3

12

5

11

2

3

Calculul distantei intre suprafata frontala a bucsei de ghidare si piesa

h=(1, 7.2)d

h=2*6=12

4. 3. 3 Proiectarea corpului dispozitivului

Constructia corpului din elemente asamblate prezinta cea mai slaba rigiditate, motiv pentru care se utilizeaza numai in cazul unor corpuri simple formate din cateva elemente.

Uneori, cand corpurile au dimensiuni relativ mici, este mai economic ca acestea sa se fabrice dintr-o bucata din materiale forjate sau chiar laminate. Aceste constructii asigura o precizie mai buna decat variantele sudate, prin eliminarea deformatiilor cauzate de sudura si prin aceea ca au mai putin cote in lanturile de dimensiuni.

Se va folosi un dispozitiv format din elemente asamblate si sudate.

4. 3. 4. Stabilirea elementelor de asamblare

Ca elemente de asamblare s-au folosit stifturi si suruburi. Stifturile se folosesc pentru asigurarea pozitiei reciproce intre doua elemente ale dispozitivului. Se folosesc intotdeauna doua stifturi. Suruburile se folosesc pentru fixarea a doua sau mai multe elemente a unui dispozitiv in pozitia in care au fost centrate.

4. 3. 5 Proiectarea elementelor de legatura a dispozitivului cu masina - unealta

Pentru orientarea dispozitivului pe masa masinii unelte se folosesc suruburi pentru canale T. Acestea se introduc in urechile prevazute in placa de baza a dispozitivului. Elementele folosite la prinderea dispozitivului de masina - unealta sunt urechile de prindere cu care este prevazut dispozitivul si canalele "T" de pe masa masinii.

- urechile de prindere cu care este prevazut dispozitivul sunt prezentate mai jos:

- canalele "T" cu care este prevazuta masa masinii - unelte sunt prezentate mai jos.

a = 20 [mm];

b = 23.. 25 [mm];

c = 9.. . 11 [mm];

h = 23.. 28

[mm]. ![]()

4. 3. 6 Modul de lucru cu dispozitivul

Orientarea piesei

Piesa se orienteaza in dispozitiv cu ajutorul dornului rigid [5] .

Fixarea piesei

Strangerea se realizeaza prin intermediul unei piulite inalte [12] si a unei saibe crestate [11].

Ghidarea sculei

Deoarece dispozitivul proiectat este de gaurit pentru ghidarea burghiului se foloseste bucsa de ghidare [8] fixata pe placa port bucsa [7]

Functionare dispozitiv

Dupa orientarea si fixarea piesei in modul prezentat mai sus se executa operatia de gaurire. Dupa executarea alezajului se defileteaza piulita [12] si se indeparteaza piesa. Dispozitivul se fixeaza pe masa masinii unelte cu ajutorul a doua suruburi , pentru canale T prevazute in placa cu urechi de prindere [13] a dispozitivului.

4. 4. Alegerea materialelor pentru elementele dispozitivului.

Tabelul 1

Grupa de elemente

Materiale

Tratamente

Utilizare

Elemente de orientare

OLC 45

Cementare0, 8-1, 2 [mm]

Calit 55-60 HRC

Cep

Bolt

Elemente de ghidare a sculelor

OLC 45

Calit 55-60 HRC

Bucsa de ghidare a burghiului

Elemente de stangere

OLC 45

Cementare0, 8-1, 2 [mm]

Calit 55-60 HRC

Tija

Corpul dispozitivului

OL37

Detensionat

Corp

Elemente de asamblare

OL 60

OLC 45

Imbunatatit

Stifturi

Suruburi

Un dispozitiv este ergonomic daca este adaptat la posibilitatile pe care le are muncitorul care il foloseste. Intr-un ciclu de lucru muncitorul executa mai multe activitati cu dispozitivul: asezarea piesei in dispozitiv pe elementele de orientare, mentinerea piesei in contact cu elementele de orientare pana la aplicarea fortelor de fixare, fixarea piesei, desfacerea piesei, indepartarea piesei din dispozitiv, curatirea de particule materiale a unor elemente ale dispozitivului. Pentru ca aceste activitati sa se desfasoare intr-un timp cat mai scurt, cu efort fizic si psihic minim, este necesar ca dispozitivul sa fie adaptat la dimensiunile antropometrice ale muncitorului, la capacitatile fiziologice ale acestuia privind fortele maxime pe care le poate dezvolta, la capacitatea de munca a muncitorului, legata de energia pe care o poate consuma pe parcursul unei perioade de timp.

Adaptarea dispozitivului la posibilitatile muncitorului trebuie realizata in timpul proiectarii acestuia, iar dupa realizarea ansamblului este necesara o analiza a acestuia din punct de vedere ergonomic. Analiza ergonomiei ansamblului realizat, este mai usoara si impune revizuirea unor solutii adoptate.

Adaptarea dispozitivului la posibilitatile fiziologice si capacitatea de munca a muncitorului are in vedere faptul ca un muncitor poate realiza forte limitate si de asemenea poate consuma in 8 ore o energie limitata. Mainile sa fie eliberate de sarcini de tinere de greutati sau de aplicare de forte, cum este cazul apasarii piesei pe elementele de orientare pana la aplicarea fortei de strangere. Ergonomicitatea acestui dispozitiv este buna, deoarece muncitorul nu trebuie sa tina piesa cu mana atunci cand trebuie sa o fixeze in dispozitiv; actionarea strangerii este usoara, nefiind impiedicata de alte elemente ale dispozitivului.

Pentru ca un dispozitiv sa nu provoace accidente trebuie avute in vedere actiunile pe care muncitorul le executa cu dispozitivul:

depozitarea;

transportul;

instalarea pe masina-unealta;

lucrul cu dispozitivul pe un ciclu de prelucrare a unei piese;

scoaterea de pe masina-unealta.

La depozitarea in spatii adecvate, dispozitivul poate provoca accidente de munca daca nu prezinta stabilitate. De aceea, dispozitivele care nu au stabilitate, cele care se pot rasturna sau rostogoli, trebuie depozitate in suporti speciali.

La transportarea dispozitivului, din locul de depozitare la masina-unealta, pentru evitarea accidentelor, dispozitivele usoare care sunt transportate de muncitor trebuie prevazute cu manere de prindere plasate in locuri convenabile sau cand montarea lor nu este posibila, corpul sa nu prezinte muchii ascutite. Dispozitivele grele trebuie prevazute cu ochiuri pentru legatura la mijloacele de ridicat si transport.

La instalarea pe masina-unealta dispozitivul poate provoca accidente la orientarea pe capul axului principal sau pe masa masinii-unelte si fixarea pe aceste elemente, precum si in fazele de efectuare a reglarii pe masina-unealta. La asezarea pe masa masinii-unelte exista riscul prinderii mainilor daca dispozitivul se apuca din zonele de ghidare.

La fixarea dispozitivului pot aparea accidente din folosirea unor chei, piulite, suruburi neadecvate, cu acces insuficient pentru maini, provocate de dispozitiv sau masina-unealta.

Pentru a evita accidentarea muncitorului in timpul lucrului cu dispozitivul trebuie analizat in detaliu intregul flux de miscari pe care acesta le executa pe un ciclu de lucru, precum si fenomenele ce au loc la prelucrarea propriu-zisa in timpul in care scula aschiaza.

B. DISPOZITIV DE CONTROL

Abaterea de la perpendicularitate a unui plan fata de o suprafata de rotatie este egala cu diferenta dintre unghiul format de planul adiacent cu axa suprafetei adiacente de rotatie considerata in limitele lungimii de referinta.

Toleranta la perpendicularitate trebuie sa fie cuprinsa intre doua plane paralele avand distanta dintre ele de 0. 15 mm si perpendiculare pe axa suprafetei de referinta P. .

Precizia de masurare este data de toleranta abaterii controlate, adica precizia va fi 0, 01 µm.

Metoda de masurare cuprinde totalitatea operatiilor executate pentru masurarea valorilor unei anumite marimi cu ajutorul unui anumit mijloc de masurare, in anumite conditii impuse procesului de masurare. Operatiile de masurare sunt: reglarea aparatului, asezarea corespunzatoare a piesei si modul de inregistrare a rezultatelor.

Metodele de masurare pot fi clasificate dupa urmatoarele criterii:

- metode de laborator;

- metode tehnice.

- metode de masurare directa, prin care valoarea unei marimi se obtine direct, fara calcule suplimentare;

- metode de masurare indirecta;

- metode de masurare combinate.

- metode de masurare absoluta, in cadrul carora masurarea se efectueaza cu mijloace de masurare ce indica valoarea marimii masurate in raport cu originea, adica in raport cu cota zero;

- metode de masurare incrementala (relativa), prin care masurarea se efectueaza cu mijloace ce indica o marime care nu depinde de origine.

- metoda analogica sau metoda de functionare continua, la care, in domeniul de masurare, fiecarei valori a marimii de masurat, ca marime de intrare, ii este subordonata in mod continuu o valoare a domeniului de iesire;

- metoda digitala sau metoda masurarii cu functionare discontinua, la care domeniul de valori ale marimii de masurat este redat astfel incat, valoarea marimii de masurat poate fi afisata sub forma de cifre sau codificata.

- metode prin contact, in care aparatul are contact mecanic cu marimea de masurat;

- metode fara contact, in care masurarea se efectueaza fara atingerea mecanica a masurandului.

metoda diferentiala sau pe elemente;

metoda complexa.

In functie de aceasta clasificare a metodelor de masurare, pentru cazul meu stabilesc urmatoarele: dupa criteriul A aleg metoda tehnica; dupa criteriul B aleg metoda de masurare directa; dupa criteriul C aleg metoda de masurare incrementala; dupa criteriul E aleg metoda prin contact. Deci avem o metoda de masurare tehnica incrementala prin contact cu obtinerea valorii numerice in mod direct la aparatul de masura.

Baza de referinta este axa suprafetei de revolutie interioara Ø33. Materializarea acesteia in vederea verificarii abaterii de la perpendicularitate se face printr-un dorn autocentrant, format dintr-o bucsa elastica, fig. 1, si un dorn conic, fig. 2.

Piesa se orienteaza in dispozitiv astfel:

pe suprafata cilindrica interioara Ø30 sunt preluate 2 grade de libertate prin bucsa elastica din fig. 1;

pe suprafata frontala de capat, sunt preluate 3 grade de libertate prin utilizarea unor placute de sprijin, fig. 3.

Fig. 1

Fig. 2

Forta dezvoltata de catre arc este data de relatia:

![]()

unde:

- D - diametrul mediu al arcului;

- d - diametrul spirei arcului.

Fixarea piesei in dispozitiv se realizeaza prin bucsa elastica din fig. 1 care este actionata de catre dornul conic din fig. 2, care este impins in jos de forta dezvoltata de arc.

Precizia necesara a aparatului de masura este de 0, 01 mm

Se vor folosi ca mijloace de masurare, traductoare inductive parametrice cu contact.

Caracteristicile traductoarelor inductive:

Traductoarele inductive realizeaza o dependenta functionala (si nu o transformare) intre o marime neelectrica de intrare (obisnuit o deplasare 'l') si marimea de iesire electrica, o variatie a inductantei L.

Dependenta L = f (l) dintre cele doua marimi de natura diferita, constituie caracteristica statica a

traductorului.

Principial traductoarele inductive pot fi realizate cu o bobina sau mai multe bobine, simple sau cuplate

avand circuite sau portiuni de circuit feromagnetic. Exceptand unele solutii constructive speciale,

traductoarele inductive, se clasifica in trei grupe principale :

. sisteme in care este influentata o singura inductanta (bobine simple si duble);

. sisteme in care sunt influentate doua inductante in sensuri contrare (bobine diferentiale);

. sisteme in care sunt influentate inductante mutuale (transformatoare diferentiale).

Masurarile cu ajutorul acestor traductoare au la baza modificarea parametrilor circuitului magnetic, ca o consecinta a schimbarii pozitiei relative a unor portiuni ale acestuia, in procesul de masurare. La masurarile experimentale este necesar sa se utilizeze portiunea cea mai convenabila a caracteristicii statice, aceea careia ii corespunde o sensibilitate suficient de mare, si in special, din zona liniara a acesteia.

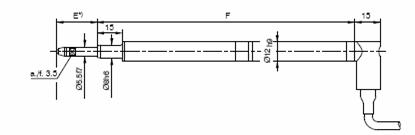

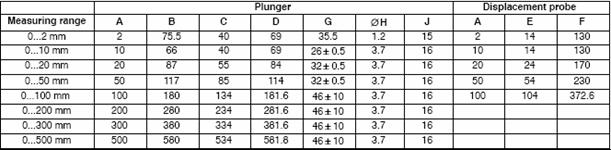

Traductoare de tip WA T

Fig. 5 Traductorul WA T

Traductor

de deplasare (varianta cu palpator).

Mijlocul de masurare ales este traductorul inductiv cu codul WA2 varianta cu plunger, produs de SPECTROMAS, care prezinta urmatoarele caracteristici[SPE09]:

Domeniu de masurare

0. . . 2mm

Sensibilitate nominal

Semnal nominal de iesire la deplasarea nominal cu iesirea descarcata

80 mV/V

Toleranta caracteristica

Abaterea sensibilitatii fata de sensibilitatea nominala

±1%

Punctul cu toleranta zero

Cu palpatorul in pozitia de zero

±1 mV/V

Abaterea de la liniaritate

Abaterea maxima intre punctual de inceput si de final

≤ ±0. 2 % la ≤ ±0. 1%

Domeniul nominal de temperatura

−20. . . +80°C

Temperatura de lucru

Standard

Varianta pentru temperature ridicate

Varianta pentru temperature scazute

−25. . . +80°C

−25. . . +150°C

−40. . . +125°C

Efectul temperaturii asupra semnalului de zero in domeniul nominal de temperatura pentru 10 K, fata de sensibilitatea nominala

±0. 1%

Efectul temperaturii asupra semnalului de iesire in domeniul nominal de temperatura pentru 10 K, fata de valoarea actuala

±0. 1%

Impedanta de intrare

100 Ω ±10 %

Impedanta de iesire

570 Ω ±10 %

Tensiunea nominala de excitatie

2. 5 V rms

Marja de operare de la tensiunea de excitatie

0. 5. . . 10 V rms

Frecventa purtatoare,

Gama nominala

Gama de operare

4. 8 ± 1 % kHz

4. 8 ± 8 % kHz

Greutatea

Corpului traductorului

A plunjerului

54g

4 g

Rezistenta la impact, test de severitate DIN IEC 68, Part 2-27; IEC 68-2-27-1987

Numarul de lovituri (pe directie)

Acceleratia la impact 650 m/s2

Durata impactului

Forma impactului

1000

3 ms

Jumatate din sinusoida

Rezistenta la vibratii, test severitate DIN IEC 68, Part 2-6, IEC 68-2-6-1982

Gama de frecventa

Acceleratia frecventei

Durata de vibratie (pe directie)

5 to 65 Hz

150 m/s2

0. 5 h

Accelerarea maxima pemisa a plunjerului

2500 m/s2

Durata de viata

10 million cicluri

Gradul de protectie conform EN 60 529

IP67 (in functie de conexiune)

Presiunea maxima admisa (in crestere de sarcina)

350 bar

Supraincarcarea maxima (to VDI/VDE 2600, Sheet 4)

450 bar

Domeniul de distrugere (to VDI/VDE 2600, Sheet 4)

> 500 bar

Alegerea materialelor pentru elementele dispozitivului se face tinand cont de rolul lor, astfel:

bucsa elastica - OLC 45 A;

placuta de orientare - OLC 15;

tija conica - OLC 45;

dornul rigid - OLC 45

placa de baza si placa de sprijin - OL 37;

elementele de asamblare din OL 37;

restul elementelor din OLC 45.

Orientarea piesei

Se aseaza piesa de masurat (masurandul) pe elementele de orientare: bucsa elastica 18. Baza de referinta P este materializata bucsa elastica 18.

Modul de functionare

Cu ajutorul comparatorului fixat pe coloana [8] se determina abaterea la perpendicularitate dintre suprafata superioara si suprafata P .

Se aduce in contact traductorul cu suprafata de verificat. . Se roteste piesa 360. Se fac citiri la traductor .

Diferenta dintre indicatiile maxima si minima reprezinta abaterea de la perpendicularitate dintre cele doua suprafete.

Daca abaterea de la perpendicularitate masurata este mai mica decat cea prevazuta pe desenul de executie, piesa este buna. In caz contrar piesa este rebut.

1. V. Tache, I. Ungureanu s. a. - Indrumar de proiectare a dispozitivelor, Litografia Bucuresti, 1980.

2. V. Tache, I. Ungureanu, C. Stroe - Elemente de proiectare a dispozitivelor pentru masini unelte, Editura Tehnica, Bucuresti, 1985.

3. V. Tache, I. Ungureanu s. a. - Constructia si exploatarea dispozitivelor, Editura Didactica si Pedagogica, Bucuresti, 1982.

4. I. Stanescu, V. Tache - Dispozitive pentru masini-unelte, Editura Tehnica, Bucuresti, 1969