|

|

|

CONSTRUCTIA si EXPLOATAREA CONDUCTELOR PENTRU TRANSPORTUL TITEIULUI

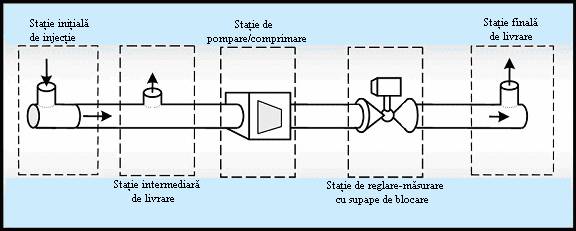

Retelele de conducte sunt alcatuite din cateva echipamente care functioneaza impreuna pentru a transporta produsele intre doua locatii. Principalele elemente ale unei retele de conducte sunt urmatoarele [20]:

Fig. 1. Principalele elemente ale unei retele de conducte

Statia initiala de injectie - sau statie de aprovizionare sau admisie, este practic inceputul retelei, acolo unde produsul se injecteaza in linie. In acest loc se afla de obicei terminalele cu rezervoare, precum si dispozitive de impingere a produsului in linie, cum ar fi pompele si compresoarele

Statia de pompare comprimare - Pompele si compresoarele, in cazul conductelor de lichide si, respectiv, de gaze, ajuta la transportul produsului. Amplasarea acestor statii este aleasa in functie de topografia terenului, tipul produsului transportat sau conditiile operationale ale retelei.

Statia intermediara de livrare - permite livrarea partiala a produsului transportat.

Statia de reglare-masurare cu supape de blocare - reprezinta prima linie de protectie pentru conducte. Cu ajutorul aceste supape se poate izola orice segment in cazul unei scurgeri sau sparturi sau pentru executarea lucrarilor de mentenanta. Statiile cu reglare se afla de obicei la fiecare 30-50 Km, in functie de tipul conductei. Amplasarea acestor statii depinde exclusiv de natura produsului transportat, de traiectoria conductei si de conditiile operationale.

Statia finala de livrare - sau statia de evacuare sau terminal, este locul unde produsul va fi distribuit la consumatorul final.

Poate fi un terminal cu rezervoare in cazul conductelor de lichide sau o conexiune in retelele de distributie, la conductele de gaze.

1. Tevi de conducte [13]

In prezent pentru executarea conductelor de produse petroliere lichide si gaze se folosesc tevi si burlane.

Tevile de conducta pentru industria petroliera se executa:

filetate la capete, imbinate cu mufa din OTL-65.

Mufele tevilor se realizeaza din acelasi material cu tevile sau dintr-un material de calitate superioara;

cu capete netede, din otel clasele de rezistenta grad A si B (cu rezistenta minima la tractiune de 33,7 si, respectiv, 42,2 daN/mm2).

In ceea ce priveste burlanele de foraj folosite pentru realizarea conductelor, trebuie aratat faptul ca se folosesc in special acelea care nu indeplinesc conditiile necesare pentru tubarea sondelor.

Armaturi pentru conducte

In ciuda faptului ca la constructia conductelor se folosesc materiale speciale, ca o consecinta a variatiilor de temperatura, apar variatii de lungime ale tevilor. Pentru a limita tensiunile longitudinale ce se produc pe conducte se monteaza dispozitive de tipul mansoanelor de dilatatie si al compensatoarelor.

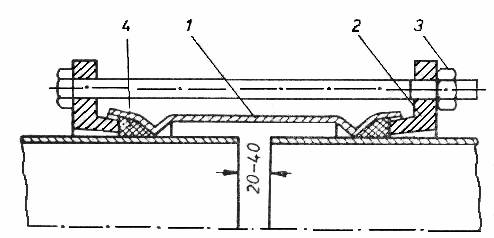

Exista mai multe tipuri de mansoane de dilatatie (fig. 2). In principiu aceste mansoane sunt alcatuite dintr-un corp (1) ce acopera capetele tevilor de conectat. Etanseitatea se realizeaza cu ajutorul a doua garnituri (4), ce sunt presate de doua flanse (2), stranse cu suruburile (3). Aceste mansoane pot fi utilizate pana la o presiune de regim de 26 bar.

Fig. Manson de dilatatie pentru conducte de gaze

Compensatoarele sunt de mai multe tipuri, dintre care cele mai uzuale sunt:

Compensatoarele cu cutie de etansare (Glavarmalit) sunt alcatuite dintr-o teava mobila, prevazuta cu o flansa care face legatura intr-o parte cu conducta.

Corpul compensatorului este legat printr-o flansa si niste suruburi la celalalt capat al conductei.

Intre corpul compensatorului si teava mobila, etanseitatea este asigurata de o garnitura din azbest grafitat cu sectiune patrata. Pe teava mobila este prevazut un inel sudat care limiteaza cursa compensatorului. Diferentele de lungime pot atinge aproximativ 200 mm.

Pe langa avantajele prezentate de gabaritul si rezistenta hidraulica reduse, precum si de posibilitatile mari de compensare, au si unele dezavantaje. Dintre acestea cele mai importante sunt:

necesitatea unei supravegheri atente;

pierderi prin scurgeri indata ce garnitura este putin uzata;

se gripeaza usor atunci cand prin conducta circula lichide foarte calde.

Compensatoarele ondulate. Acest tip de compensatoare prezinta un numar variabil de ondulatii, in functie de necesitati.

O ondulatie compenseaza o variatie de lungime de 10mm, doua ondulatii, de 25 mm, iar trei ondulatii, de 45 mm. Sunt confectionate din tabla de otel, de aceea, nu pot fi folosite la presiuni de regim mai mari de 7 bar.

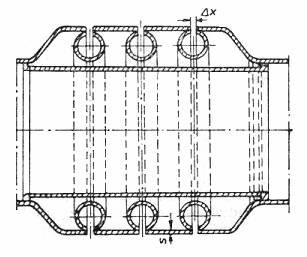

Compensatoarele sistem P.O. Stroilov (fig. 3) au avantajul de a putea fi utilizate la presiuni ridicate, de 8 bar.

Fig. 3. Compensator Stroilov

Alaturi de compensatoare si mansoane de dilatatie, conductele sunt dotate si cu clapete, care sunt dispozitive speciale ce asigura unidirectionalitatea curgerii produselor ce trebuie vehiculate.

Constructiv, exista doua tipuri de clapete: cu ventil si cu valva.

Clapetele cu ventil au fost concepute pentru presiuni mai reduse. Cele mai folosite sunt cele cu ventil din fonta. In principiu, dispozitivul este alcatuit dintr-un capac fixat prin suruburi, prevazut cu un ventil.

Pentru presiuni mari se folosesc clapetele cu valva de otel. Acestea sunt alcatuite dintr-un capac mobil care se deschide cand fluidul curge intr-un sens si se inchide daca exista tendinta de curgere in sens invers.

Asigurarea curgerii unidirectionale prin conducte are o importanta practica deosebita. Pentru a sublinia acest lucru, de exemplu, uneori sunt necesare interventii la statiile de compresoare. In lipsa existentei unor clapete de retinere, gazele ar putea refula in timpul cat pomparea este oprita, producand accidente. In alte situatii se pot produce avarii ale conductelor.

Alte armaturi foarte utilizate sunt robinetele. In principal, exista doua mari tipuri: cu sertar sau cu ventil si cu cep. Robinetele sunt folosite ca organe de sectionare sau obturare atat pentru lichide, cat si pentru gaze sau abur.

Robinetele cu sertar mai poarta denumirea de vane. Exista doua tipuri: cu sertar pana si cu sertar paralel. Materialul din care sunt confectionate este diferit in functie de presiunile de lucru: la presiuni mici, fonta, iar la presiuni mari, otelul. Robinetele pot avea corpul de diferite forme: plat, oval sau rotund. In general, robinetele cu sertar pana (din otel) se monteaza pe conducte prin care circula petrol, produse petroliere sau gaze.

Robinete cu ventil servesc la sectionarea conductelor situate in statiile de pompare si prin care se vehiculeaza apa sau abur. Materialul din care sunt confectionate este fonta pentru presiuni de maximum 24,5 bar si temperaturi ale caror valori nu depasesc 325°C. Pentru presiuni si temperaturi mai mari se foloseste otelul. Robinetele cu cep au mai fost denumite si canale. Sunt utilizate pentru presiuni mici, de 9,8 bar, fiind dispuse pe conductele pe care curg titeiuri murdare. La acest tip de robinet, rolul ventilului sau al sertarului a fost preluat de un cep care are doua pozitii de lucru: una care permite curgerea si alta care obtureaza conducta pe care este montat.

Etanseitatea imbinarii cu flanse este asigurata de prezenta garniturilor. In functie de conditiile de lucru, materialul din care sunt confectionate aceste armaturi este diferit. De exemplu, se utilizeaza: cartonul tehnic sau impregnat, clingheritul, un material format din fibre de azbest legate cu o solutie de cauciuc, se mai pot folosi si placi din cauciuc cu fete netede sau cu fete avand imprimare de panza.

3. Alegerea traseului unei conducte

Realizarea acestei operatii este deosebit de importanta. Un traseu judicios ales va aduce economii importante nu numai la constructia propriu-zisa, ci si mai tarziu, la exploatarea conductei. Ideal ar fi realizarea unui traseu in linie dreapta. Acest lucru este insa de cele mai multe ori imposibil din mai multe motive:

conducta trebuie sa treaca obligatoriu prin anumite puncte, ca: statii de cale ferata, porturi, centre industriale etc., acestea reprezentand de multe ori consumatorii carora le sunt destinate produsele vehiculate;

conducta trebuie sa evite obstacole naturale greu de trecut: culmi muntoase, lacuri, zone mlastinoase etc.;

este necesara de multe ori ocolirea unor centre populate sau a altor obiective;

in plus, traseul ales trebuie sa faciliteze instalarea si accesul la statiile de pompare.

Alegerea traseului se face initial pe harta la scara 1/100.000, iar pentru detalii 1/20.000. Urmeaza recunoasterea in teren si ridicarea topografica a traseului. In urma acestor operatii se alcatuiesc planuri de executie: in detaliu si generale si planuri pentru statiile de pompare.

4. Numarul si amplasamentul statiilor de pompare

Numarul de statii de pompare si amplasarea lor pot fi aflate prin doua metode: una care utilizeaza calculul matematic si una grafica.

Prima metoda se bazeaza pe calculul caderii de presiune ce are loc pe distanta pe care se pompeaza fluidul. Din acest calcul nu rezulta intotdeauna un numar intreg. In astfel de situatii se realizeaza o rotunjire prin adaugare. Rezulta astfel un plus de presiune disponibil, plus ce poate fi utilizat in scopul maririi debitului.

Cea de a doua metoda consta in realizarea unei reprezentari grafice.

5. Determinarea diametrului economic al conductelor

La realizarea unei conducte este deosebit de important din punct de vedere economic sa se stabileasca diametrul interior al acesteia. In realizarea acestei operatii trebuie sa se tina seama de cateva elemente.

Astfel, de la inceput, sunt cunoscute: tipul fluidului de vehiculat si proprietatile acestuia, debitul si presiunea finala necesara. Apoi, prin una din metodele prezentate anterior se alege traseul si se determina lungimea acestuia.

In continuare se alege un diametru interior adecvat, pentru care atat constructia cat si exploatarea conductei sunt cele mai avantajoase.

Acest lucru este relativ dificil de realizat, deoarece daca se alege un diametru mic, se reduc cheltuielile de constructie, dar creste presiunea necesara transportului si implicit numarul statiilor de pompare, deci creste costul exploatarii.

Invers, la alegerea unui diametru mai mare se reduc cheltuielile de exploatare, dar cresc cele destinate constructiei.

Pentru a se ajunge la un compromis se pot folosi doua metode.

Una dintre ele ia in considerare trei diametre interioare in ordinea crescatoare a marimii. Pentru fiecare din aceste valori se calculeaza costul investitiilor si al exploatarii. Costul investitiilor este dat de formula:

Pi = a·L + b·ni,

in care:

a - costul investitiei pe metru de conducta;

L - lungimea conductei, in m;

b - costul unei statii de pompare;

ni - numarul de statii de pompare.

Costul exploatarii este dat de formula:

PE = Ac + As + Ri + Es,

in care:

Ac - cheltuielile de amortizare a conductei;

As - cheltuielile de amortizare a statiilor de pompare;

Ri - costul reparatiilor curente de intretinere;

Es - cheltuielile de exploatarea statiilor de pompare.

![]()

Una din cele

trei conducte, notata cu 1, va necesita un cost de investitii minim,

in timp ce alta, notata cu 2, va necesita costul de exploatare cel mai

redus. Dintre acestea se va alege cea mai economica folosind formula:

in care t este timpul in care surplusul de investitii realizate pentru construirea conductei cu diametrul notat cu cifra 2 este acoperit de economiile realizate la cheltuielile de exploatare. Daca timpul este de ordinul a 5 - 6 ani se alege ca diametru cel notat cu 2, iar daca timpul este mai mare, se alege diametrul notat cu 1.

Cealalta metoda ia in considerare numarul de ani in care investitia trebuie sa se amortizeze si cheltuielile de exploatare pentru aceasta perioada.

Practic se traseaza curba Pi + N PE (unde N este numarul de ani) in functie de diametrul interior. Aceasta curba va prezenta un minimum, corespunzator diametrului care este cel mai economic. Pentru trasarea curbei se va calcula suma Pi + N PE pentru un numar mare de valori ale diametrului conductei.

6. EXPLOATAREA CONDUCTELOR

Principalele scopuri care se urmaresc in timpul exploatarii unei conducte sunt:

realizarea planului de transport. Acest plan este detaliat pe zile, luni, chiar ani;

realizarea unui transport cat mai eficient din punct de vedere economic;

realizarea unei bune intretineri a conductei si a instalatiilor auxiliare, astfel incat exploatarea intregului sistem de transport sa se faca in conditii normale o perioada cat mai lunga de timp;

realizarea unei functionari continue si la totala capacitate a conductei.

De multe ori necesitatile de transport sau/si de consum pot creste atat de mult incat sa depaseasca capacitatea de vehiculare a conductei. In astfel de situatii, personalul tehnic al intreprinderii ce asigura exploatarea conductei trebuie sa decida care sunt masurile cele mai rentabile pentru a se putea satisface cerintele. Pe baza cunoasterii exacte a sistemului de transport, a profilului conductei, a planurilor de detaliu a statiilor de pompe, cat si a celorlalte constructii si utilaje anexe, a accidentelor de conducta si modului in care acestea au fost remediate, se va stabili daca se va apela la una din metodele de sporire a capacitatii de transport sau se va decide construirea unei noi conducte.

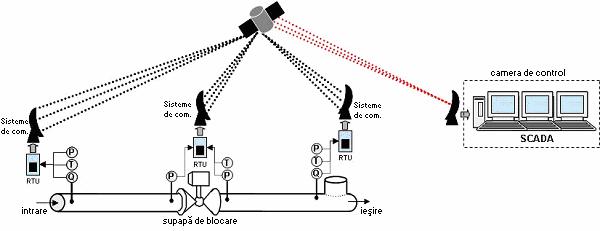

In cazul construirii unei conducte, proiectul de constructie nu acopera doar munca civila pentru asezarea sau ingroparea conductei si construirea statiilor de comprimare pompare, ci si munca depusa la instalarea dispozitivelor de camp care vor ajuta la exploatarea acestor retele.

Dispozitivele de camp sunt practic aparate de masura si control, instrumente de colectare a datelor si sisteme de comunicatii. Aparatele de masura si control includ calibre si traductoare de presiune si temperatura, precum si alte dispozitive pentru masurarea datelor necesare operarii.

Aceasta aparatura de camp este montata de-a lungul conductei in anumite locuri, cum ar fi in statiile de injectie sau livrare, statiile de pompare (conducte de lichide), statii de comprimare (conducte de gaze) si statii de reglare-masurare.

Fig. 4. Sistemul SCADA pentru conducte

Informatia masurata de aceasta aparatura de camp este colectata apoi in Unitatile Terminale Comandate la Distanta (RTU) locale, care transfera datele intr-o locatie centrala prin intermediul sistemelor de comunicatii.

Conductele sunt apoi controlate si operate de la distanta, din camera de control. Aici, toate datele legate de masuratorile de camp sunt adunate in baza de date principala. Datele sunt primite de la RTU-urile instalate de-a lungul conductelor. Adesea se intalnesc RTU-uri montate de-a lungul conductei, la fiecare statie.

Pentru o buna exploatare a conductelor este necesara intocmirea schemei tehnologice a acestora. Schema ofera informatii complete legate atat de conducta si de instalatiile auxiliare, cat si de sistemul de pompare adoptat.

Exista mai multe metode prin care se poate realiza pomparea. Acestea sunt:

Pomparea prin rezervoarele statiei. In acest caz statiile intermediare dispuse pe traseul conductei sunt dotate cu un numar de rezervoare (cel putin doua). Ele se umplu pe rand cu petrolul sau cu produsul petrolier vehiculat. In paralel, pompele statiei asigura golirea rezervoarelor care s-au umplut realizand astfel continuitatea procesului de transport. Metoda are avantajul unei bune evidente a cantitatilor pompate insa se produc importante pierderi prin evaporare;

Pomparea numita prin rezervor. In aceasta situatie statia intermediara este prevazuta cu un singur rezervor. Din acesta pompele imping mai departe in conducta produsul transportat. Metoda are singurul avantaj ca ofera posibilitatea separarii apei si a aerului;

Pomparea prin rezervor tampon. In acest caz, petrolul nu este dirijat in rezervor decat in situatii cu totul deosebite, spre exemplu cand nu este asigurata o sincronizare perfecta in functionarea statiilor de pompare. Aceasta metoda este mult mai utilizata in practica;

Pomparea din pompa in pompa. Se caracterizeaza prin faptul ca produsul care se vehiculeaza trece direct din conducta in pompa si din aceasta din nou in conducta fara interpunerea unui rezervor. In acest fel sunt reduse la minimum pierderile.

Acest mod de pompare se preteaza cel mai bine atunci cand se folosesc pompe centrifuge ce nu dezvolta presiuni periculoase chiar la inchiderea completa a robinetului de refulare.

Totusi, vor fi montate supape de siguranta care sa impiedice producerea oricarui accident. Si in acest caz, statiile intermediare sunt dotate cu rezervoare in care se poate goli conducta atunci cand sunt necesare reparatii sau se produc avarii.

Dirijarea pomparii este realizata de un serviciu de dispecerizare. Acesta tine legatura cu statiile de la care primeste informatii si rapoarte pe baza carora ia masurile necesare pentru asigurarea functionarii conductei la parametrii normali.

Atat informatiile primite, cat si deciziile luate se trec in registre speciale, facand parte din evidenta in timp a operatiilor. Se va urmari in permanenta realizarea unui regim de pompare care sa foloseasca la capacitatea reala conducta si utilajul din dotare, fara supraincarcarea acestora.

O conducta magistrala este un sistem hidraulic unitar. De aceea, pentru buna functionare este necesara o reglare centrala prin toate operatiile de pompare sa fie sincronizate.

Exista mai multe mijloace prin care se poate realiza reglarea pomparii:

modificarea numarului de pompe in functiune. Este un mijloc prin care se obtin modificari mari de debit si de presiune. Atunci cand o pompa este oprita se produce o de presiune in conducta care va fi cu atat mai mare cu cat numarul de agregate ramase in functiune este mai mic. O situatie deosebita o reprezinta pornirea unei pompe, mai ales atunci cand acest lucru produce o crestere mare de presiune. In conditiile functionarii in sarcina a conductei, aceasta poate determina producerea de accidente. De aceea, se vor lua masurile cele mai potrivite pentru ridicarea treptata a presiunii si evitarea socurilor;

modificarea numarului de rotatii ale motorului care actioneaza pompa. Folosirea metodei este mult limitata de imposibilitatea realizarii acestei modificari la unele tipuri de motoare. Spre exemplu, motoarele electrice trebuie sa lucreze la un numar constant de rotatii;

utilizarea unor sisteme prin intermediul carora o parte din lichidul transportat este transferat din conducta de refulare in conducta de aspiratie a pompei. Astfel de sisteme permit o reglare continua, in limite largi, si fara salturi. Principalul dezavantaj este reprezentat de scaderea randamentului pompei;

din descrierea pompelor centrifuge reiese ca acestea pot fi reglate prin deschiderea sau inchiderea fie a robinetului de aspiratie, fie a celui de refulare.

Spre exemplu, prin inchiderea treptata a robinetului de refulare, presiunea in pompa creste, iar debitul scade. Invers, la deschidere, in pompa se produce o depresiune, iar in conducta, o crestere a debitului pana la un nivel maxim dupa care acesta ramane nemodificat oricat s-ar mai deschide robinetul. Din calcule reiese ca este, insa, mai economica reglarea pomparii folosind robinetul de aspiratie. Aceasta reglare se poate utiliza numai daca se lucreaza cu aspiratie inecata;

tot la descrierea pompelor centrifuge s-a aratat ca pe acelasi ax de antrenare se pot monta mai multe rotoare. Prin modificarea numarului acestora se poate obtine o modificare a presiunii. Spre deosebire de reglarea realizata prin robinetele de aspiratie si refulare, care este lina, reglarea obtinuta astfel se face in salturi. Avantajul metodei consta in obtinerea unei economii importante de putere. Aceasta reglare se va realiza numai cand schimbarea presiunii in conducta este de lunga durata, deoarece reducerea sau cresterea numarului de trepte ale unei pompe centrifuge este o operatie laborioasa;

reglarea se poate realiza si prin legarea in mod diferit a pompelor centrifuge. Astfel, la legarea in serie se obtin cresteri de presiune (proportional cu numarul de pompare), in timp ce debitul ramane constant. Invers, la legarea in paralel creste debitul (fara a depasi suma debitelor pe care le realizeaza individual fiecare pompa).

O sarcina care revine personalului intreprinderii care exploateaza conductele magistrale este aceea de a supraveghea in permanenta bunul mers al vehicularii produselor. In acest scop, intreprinderea respectiva dispune de un numar suficient de veghetori de linie care strabat pe jos traseul conductei pentru a observa starea acesteia. Dar pentru ca, in general, lungimea conductelor este foarte mare (uneori sute de kilometri) traseul este impartit in zone aferente uneia din statiile intermediare de pompare. Aceste zone, la randul lor, sunt alcatuite din mai multe sectoare supravegheate de un linior. Acesta dispune de un canton si de legatura telefonica (uneori chiar radiotelefonica) cu celelalte cantoane din zona, precum si cu statia de pompare de care apartine. Rolul sau este de a observa in permanenta starea conductei si de a anunta ori de cate ori apar defectiuni. In plus are datoria de a remedia micile defectiuni, cu utilajul minim pe care il are la dispozitie. Daca singur nu poate remedia avariile aparute va cere sprijinul personalului statiei intermediare.

De constiinciozitatea si buna pregatire a veghetorilor de linie depinde, in mare masura, bunul mers al vehicularii produselor prin conductele magistrale.

Cauzele avariilor conductelor magistrale pot fi multiple: cresterea excesiva a presiunii in interiorul conductei, trecerea pe deasupra conductei a unor transporturi foarte grele, cutremure, alunecari de teren etc. Ruperea conductelor supuse la suprasarcini poate avea loc:

longitudinal, situatie mai rar intalnita in practica, deoarece materialul tubular se testeaza la presiuni de 1,5 ori mai mari decat cele de lucru;

transversal, la locul de imbinare a tevilor. S-a dovedit ca daca imbinarea prin sudura este executata corect ea are o rezistenta mai mare chiar decat materialul propriu-zis.

In final, avarii ale conductei pot fi rezultatul procesului de coroziune.

Avaria fiind semnalata se trece de indata la descoperirea locului in care s-a produs. Primele indicatii sunt furnizate de catre manometrele de control care indica o scadere a presiunii. Daca este evident ca aceasta scadere nu este cauzata de functionarea defectuoasa a unui agregat de pompare, inseamna ca este rupta conducta si se va lua masura de sistare imediata a pomparii. In continuare se vor alcatui echipe care vor porni pe traseul conductei concomitent din cele doua statii intermediare intre care se presupune ca s-a produs avaria.

Este lesne de inteles ca lungimea mare a traseului de parcurs si eventuala vreme nefavorabila pot ingreuia mult operatia de detectare a locului unde este deteriorata conducta. Pentru a facilita rezolvarea problemei se pot aplica insa unele metode prezentate in continuare.

Astfel, daca traseul conductei este in panta ascendenta, in statia de la baza pantei presiunea indicata va scadea pana la o anumita valoare dupa care va ramane constanta. Aceasta ultima valoare reprezinta presiunea coloanei de fluid ramasa in conducta de la statie si pana la locul deteriorarii. Cunoscand caracteristicile conductei si pe cele ale produsului se poate calcula distanta statie - locul avariei.

Dupa gasirea locului avariei se trece la executarea reparatiei propriu-zise. Se dezgroapa conducta si se indeparteaza produsul scurs in jur. Apoi se scurge produsul din conducta, fie folosindu-se inclinarea traseului, fie o pompa de mana. Se va decide in continuare modul in care se va executa reparatia: aplicarea unui manson sudat, inlocuirea unei tevi intregi sau numai a unui cupon din aceasta etc., in functie de tipul avariei. Sudura se va executa numai cu aparate electrice si de catre personal calificat. Dupa realizarea sudurii se va reface si stratul protector anticorosiv.

Se poate aplica si alta metoda. Aceasta utilizeaza o conducta de ocolire prevazuta cu o pompa centrifuga cu ajutorul careia este transportat fluidul de o parte si de cealalta a locului avariei. Se perforeaza apoi conducta cu un dispozitiv special si se introduce in interiorul acesteia un mortar de ciment cu priza rapida, pe o distanta de 2 sau 4 m.

In continuare se trece fluidul dintr-o parte in cealalta a dopului de ciment. In partea golita se sudeaza un cupon de teava dotat cu un robinet. Se transfera fluidul in partea pe care s-a montat cuponul, iar in partea golita se introduce in locul tevii cu dop de ciment o alta, care se racordeaza atat la robinet, cat si la conducta. Se reconstituie astfel integritatea materialului tubular si pomparea se poate relua.

In afara de inlaturarea diferitelor avarii, personalul intreprinderii de exploatare a conductei trebuie sa asigure si realizarea operatilor de reconditionare a materialului tubular si a instalatiilor auxiliare.

Reconditionarea materialului tubular se refera la refacerea stratului anticorosiv al conductei, acolo unde acest este deteriorat.

Operatia fiind vasta, comparabila ca amploare cu cea de construire a unei noi conducte, va fi esalonata pe perioade lungi. Ea se poate realiza si manual, dar randamentul si calitatea operatiei astfel executate sunt inferioare celor prin utilizarea de utilaje si masini special concepute.

Reconditionarea consta in: curatirea suprafetei conductei, incarcarea prin sudare a cavernelor sau acoperirea cu petece, aplicarea de mansoane sudate la imbinari etc., iar, in final, refacerea stratului protector la grosimea necesitata de agresivitatea solului.

Diferitele utilaje si instalatii auxiliare cu care sunt dotate statiile intermediare necesita reparatii periodice prin care sa se asigure functionarea lor fara intreruperi. Atunci cand se planifica reviziile se tine seama de mai multi factori:

durata dintre doua reparatii sa fie conforma cu normele stabilite pentru utilajul respectiv;

durata reviziei sa nu depaseasca un anumit interval de timp, pentru a nu perturba activitatea normala a statiei;

pe toata durata reviziei, utilajul respectiv va fi inlocuit de un altul aflat in rezerva statiei;

personalul care realizeaza aceste interventii va fi mutat de la o statie la alta in functie de necesitati.

7. MIJLOACE DE CRESTERE A CAPACITATII DE TRANSPORT A CONDUCTELOR

Capacitatea maxima de transport a unei conducte se defineste ca fiind debitul total de care este capabila aceasta, in conditii normale de functionare.

Pentru o eficienta economica deosebita este bine ca toate conductele sa functioneze la capacitatea maxima pentru care au fost proiectate.

In practica apar insa unele situatii care necesita sporirea capacitatii de transport a unei conducte. Spre exemplu, in vecinatatea unei astfel de instalatii se descopera un zacamant nou de care nu se stia nimic atunci cand s-au intocmit proiectele de constructie a conductei. In atare caz, noua cantitate de produs obtinuta va putea fi transportata cel mai eficient daca se folosesc mijloacele deja existente.

Marirea capacitatii de transport a conductelor se poate realiza in principal prin:

1) Micsorarea caderii de presiune care se poate realiza in doua moduri:

a. prin cresterea presiunii;

b. prin marirea sectiunii relative a conductei folosind derivatii si intercalatii;

2) Micsorarea vascozitatii.

3) Pomparea succesiva de diferite produse pe aceeasi conducta

Marirea capacitatii de transport prin cresterea presiunii in conducta se realizeaza prin cresterea debitului, intre acesta si valoarea presiunii existand o relatie de directa proportionalitate.

Dar marirea presiunii la intrarea in sistemul de transport nu se poate face nelimitat, datorita pericolului deteriorarii conductelor, care nu rezista la presiuni cu mult mai mari decat cele pentru care au fost proiectate.

De aceea, marire totala de presiune se fractioneaza in mai multe valori mici care se aplica la nivelul diferitelor statii intermediare de pompare, sau se mareste numarul acestor statii.

Debitul se poate mari prin aceasta metoda fie prin cresterea numarului de pompe, fie prin cresterea capacitatii de pompare a celor existente (marirea diametrului pistonului sau a turatiei).

Trebuie facuta o mentiune in legatura cu eficacitatea metodei prezentate. Practica a demonstrat ca rezultatele cele mai bune se obtin numai in situatia in care fluidul curge prin conducta intr-un regim laminar.

Marirea capacitatii de transport prin cresterea sectiunii utile a conductei (care duce la micsorarea caderii de presiune) folosind derivatii si intercalatii este o metoda mult folosita in practica transportului petrolului si produselor petroliere.

Problema principala care se pune este aflarea lungimii si locului in care trebuie plasate intercalatiile sau derivatiile.

Lungimea se determina folosind formule matematice a caror prezentare depaseste nivelul lucrarii de fata. Important este ca prin mentinerea aceleiasi caderi de presiune sa se obtina o crestere a debitului.

In ceea ce priveste locul in care trebuie sa fie plasate aceste subansambluri, teoretic, s-a demonstrat ca nu prezinta importanta locul in care acestea sunt dispuse. Practic, insa, este bine ca acestea sa fie localizate spre partea terminala a conductei, acolo unde oricat s-ar mari presiunea de pompare in punctul initial nu se depaseste capacitatea de rezistenta a materialului tubular.

Marirea capacitatii de transport a unei conducte prin micsorarea vascozitatii fluidului vehiculat se poate realiza prin doua procedee: incalzirea produsului de transportat sau amestecarea acestuia cu diferite cantitati de petrol mai fluid. Prin ambele metode se realizeaza cresteri ale costului transportului.

Incalzirea produselor de vehiculat inainte de a fi introduse in conducta este una din metodele cele mai folosite. Operatia de ridicare a temperaturii petrolului sau a produselor petroliere ce urmeaza sa fie transportate se realizeaza in interiorul rezervoarelor. Acestea sunt dotate cu serpentine bine izolate impotriva coroziunii, prin care circula un agent de incalzire. Acesta din urma este reprezentat, in general, de abur.

Tot pentru cresterea gradului de fluiditate se poate apela, asa cum s-a aratat, la metoda introducerii in produsul de vehiculat a unui fluid mai putin vascos. Metoda are insa doua dezavantaje. Primul si cel mai important este acela ca, prin introducerea fluidului mai putin vascos, se obtine o modificare a compozitiei chimice a produsului ce trebuia vehiculat.

De cele mai multe ori, petrolul sau produsele petroliere sunt destinate prelucrarii in rafinarii. Acestea din urma sunt alcatuite din instalatii concepute sa lucreze cu anumite tipuri de petroluri.

De aceea, produsul pompat, ajuns la destinatie, trebuie readus la calitatea sa initiala. In general, acest lucru este greu de realizat, necesitand cheltuieli foarte mari, iar uneori, poate fi chiar imposibil. Acesta este motivul pentru care metoda este mai putin folosita.

Cel de-al doilea dezavantaj consta in faptul ca nu intotdeauna in santierele petroliere, la capatul initial al conductelor magistrale, exista un produs mai fluid care sa poata fi folosit pentru reducerea vascozitatii diferitelor petroluri ce trebuie transportate.

Marirea capacitatii de transport prin pomparea succesiva de diferite produse pe aceeasi conducta. Rentabilitatea conductelor, pe distante lungi, este conditionata de cantitatea anuala de fluid transportata.

Daca se au in vedere: diversitatea calitativa, atat a petrolurilor extrase dintr-un santier sau din santierele invecinate, cat, mai ales, a produselor petroliere de expediat din rafinariile unui sector si raportul cantitativ al acestor calitati care se cer livrate ca atare in punctele de destinatie, se pot face urmatoarele observatii de ordin practic:

nu va putea fi justificata economic construirea de conducte separate pentru toate calitatile de petrol sau de produse petroliere, ci numai pentru cele care se prezinta in cantitati importante;

daca se recurge la transportul alternativ al diferitelor calitati pe o conducta unica, construirea acesteia va fi justificata economic iar costul transportului (lei pe tona si kilometru) va fi mai redus.

Multa vreme s-a crezut ca transportul alternativ de produse diferite pe aceeasi conducta nu ar fi posibil, datorita contaminarilor ce se produc.

Atat studiile de laborator pe instalatii pilot, cat, mai ales, experimentarile la scara industriala, au dus la concluzia ca transportul succesiv de produse petroliere sau petroluri diferite poate fi realizat, in anumite conditii, cu un volum redus de amestec, care nu prejudiciaza economia transportului.

Pe de alta parte, evitarea construirii de conducte paralele necesare transportului separat, prin adoptarea transportului alternativ, duce la folosirea de conducte cu diametru mare, pentru transportul de cantitati mult mai importante, pe aceeasi conducta. Aceasta are drept urmare o reducere substantiala a costului transportului.

In ultimul timp, nevoia de produse petroliere a devenit imperioasa. In vederea satisfacerii acestei nevoi, tehnica rafinarii si prelucrarii petrolului a progresat foarte mult. Ca o consecinta directa a aparut si necesitatea modernizarii transportului prin conducte.

De cele mai multe ori trebuie ca titeiurile sa fie pompate spre rafinarii, ca ataare, fara contaminari calitative. Dintre motivele care impun acest lucru, cele mai importante sunt: valorificarea maxima a petrolului si fabricarea anumitor produsa speciale. De aceea, trebuie sa se actioneze in doua directii:

sortarea corecta si atenta a titeiului pe xcalitati in schelele de productie;

pomparea nealterata a petrolului, astfel incat odata ajuns la destinatie, acesta sa prezinte caracteristicile calitative mentionate in standarde.

Dar, trebuie urmarita, in acelasi timp, si obtinerea unor costuri de trasport cat mai reduse. Pentru imbinarea tuturor acestor obiective, s-a recurs la pomparea succesiva. Spre exemplificare se aminteste pomparea petrolului si a gazolinei pe aceasi conducta pe distante mari (peste 160 km). Pierdeile de gazolina, in acest caz, sunt reduse la numai 3 - 5 %. Prin experimentari s-a ajuns la concluzia ca trebuie aplicate mai multe curatari ale conductei. Prima se realizeaza inainte de inceperea pomparii si foloseste razuitoare cu palnii. Intre pomparea de petrol si cea de gazolina se practica o a doua razire folosindu-se de data aceasta dispozitive cu dop separator de cauciuc.

O cerinta de baza, atunci cand se urmareste obtinerea unor volume minime de amestec, este aceea ca cele doua produse ce se succeda sa aiba proprietati asemanatoare.

Alaturi de aceasta, un rol important il are si tipul de regim de curgere din conducta. Astfel, in regimul turbulent, in comparatie cu cel laminar se produc volume mult mai mici de amestec. Rezulta ca in timpul pomparilor se va urmari realizarea in conducte a unor curgeri turbulente.

Cu toate aceste masuri, apare inerent o cantitate de produs alterat, la nivelul zonei in care cele doua lichide vin in contact. Cu cat aceasta cantitate este mai mare, cu atat pomparea succesiva este mai pagubitoare. La destinatie aceste lichide alterate calitativ trebuie rapid revalorificate pentru evitarea formarii de stocuri.