|

|

|

Asamblari conice prin presare

Schema de principiu pentru o asamblare de acest gen, este prezentata in fig. 4 23.

Forta radiala necesara pentru asigurarea transmiterii

momentului de torsiune fara patinare, este realizata fie prin

exercitarea unei forte axiale cu ajutorul unei piulite, in cazul

imbinarilor fara autoblocare (2 L>ρ), fie prin strangere

proprie, prin crearea unui ajustaj conic cu strangere.

Forta radiala necesara pentru asigurarea transmiterii

momentului de torsiune fara patinare, este realizata fie prin

exercitarea unei forte axiale cu ajutorul unei piulite, in cazul

imbinarilor fara autoblocare (2 L>ρ), fie prin strangere

proprie, prin crearea unui ajustaj conic cu strangere.

Fig. 4.23

In tabelul 4.6 se fac recomandari pentru conicitati in functie de cuplul de materiale din asamblare.

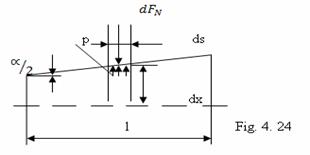

Pentru un element de portiune conica, forta normal elementara se va calcula cu relatia:

![]() (4.27)

(4.27)

Tabelul 4.6

Cuplu de materiale

Asamblare cu autoblocare

Asamblare fara autoblocare

Conicitate

Unghi inclinare

Conicitate

Unghi inclinare

Otel /otel

Otel/fonta

Fonta/fonta

1:1,866

1,666

1,207

15°

16°42'

22°30'

1:5

10

20

30

50

5°42'38'

2°51'45'

1°25'56'

57'17'

34'23'

Otel/bronz

1:1,866

1,666

1,207

15°

16°42'

22°30'

1:5

10

20

30

50

5°42'38'

2°51'45'

57'17'

34'23'

Otel/aliaje aluminiu

1:5

1,866

1,666

1,207

5°42'38'

15°

16°42'

22°30'

1:10

20

30

50

2°51'45'

1°25'58'

57'17'

34'23'

iar momentul de frecare elementar,

![]() (4.28)

(4.28)

In cazul unei presiuni constante pe suprafata de contact:

(4.29)

(4.29)

Dar: ![]() deci

deci

![]()

Semnificatiile notatiilor din relatiile 4.27, 4.28 si 4.29 se gasesc in fig. 4.24.

Pentru ca imbinarea sa transmita momentul Mt, trebuie sa fie indeplinita conditia:

![]() sau

sau

![]()

unde c - coeficient de siguranta .

Se poate scrie:

![]()

Din relatia de mai sus se poate obtine presiunea superficial minima:

![]()

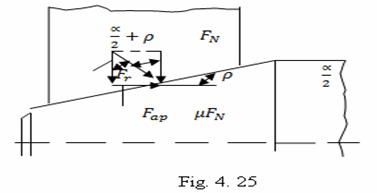

Aceasta presiune se realizeaza datorita unei forte axiale de presare, care este, conform fig. 4.25.

![]() , sau

, sau

![]()

Se poate usor deduce relatia fortei de deplasare:

![]()

Avantajul principal al asamblarii conice prin presare, este ca se pot realiza diferentele de diametre ale celor doua piese (butuc-arbore) la o cursa mica, prin deplasarea axiala.

Dezavantejele sunt:

dificultatea calcularii exacte a tensiunilor axiale, radiale si tangentiale la ajustajele conice;

necesitatea realizarii unei conicitati riguros exacte la butuc si arbore.

Sudabilitatea metalelor

Sudabilitatea este caracteristica ce determina aptitudinea metalelor,in conditii de sudare date,de a realize asamblari.

Sudabilitatea este determinata de:

proprietatile metalului de baza;

tehnologia de sudare ;

conceptia constructiva a elementelor constructiei;

caracterul si nivelul solicitarilor in timpul exploatarii.

Referitor la sudabilitate, se mai folosesc si alte notiuni derivate,ca: siguranta la sudare si comportarea la sudare.

Compozitia chimica este elemental ce influenteaza determinant comportarea la sudare. Este motivul pentru care,respectarea retetei chimice devine obligatorie.

In cazul laminatelor din oteluri carbon obisnuite,se considera ca se asigura o comportare la sudare buna,fara masuri speciale,daca se respecta limitele din tabelul 5.2.

Tabel 5.2.

|

elem. val. |

C |

Mn |

Mn/Si |

Si |

P |

S |

|

|

< 0.25 |

< 0.5 |

2/1 |

< 0.2 |

< 0.06 |

≤ 0.06 |

Elementul cu cea mai mare influenta asupra comportarii la sudare,este carbonul.Odata cu cresterea continutului in carbon creste posibilitatea de calire, fapt care se evidentiaza prin aparitia in zona de sudare a unor zone de duritate mare.

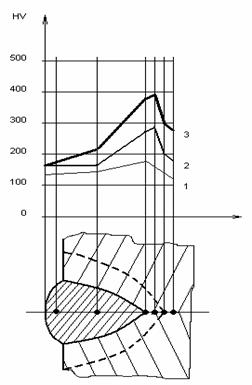

In fig.5.2. se prezinta variatia duritatii de-a lungul unei linii,intr-o sectiune perpendiculara pe directia de depunere a unui strat de sudura.

Fig.5.2

Fig.5.2

O variatie a duritatii ca cea din figura 5.2. este caracteristica pentru sudurile realizate pe material laminat la cald,sau normalizat.

Se observa ca valorile maxime ale duritatii,cresc odata cu cresterea continutului de carbon. De asemenea,se remarca marirea diferentei dintre duritatea maxima atinsa si duritatea materialului de baza.

Cresterea continutului de carbon creste si pericolul formarii porilor in cusatura,datorita cresterii probabilitatii arderii carbonului,si deci a formarii de compusi gazosi in baia de metal topit.

Pentru a putea tine cont si de influenta cumulata a carbonului si a elementelor de aliere,asupra sudabilitatii,a fost necesara stabilirea unei metode cantitative de evidentiere a efectului studiat.

S-a introdus astfel,notiunuea de carbon echivalent C exprimata printr-o relatie liniara intre concentratiile diferitelor elemente.

In tabelul 5.3. sunt date,dupa HARDEN si VOLDRICH, limitele uzuale admise pentru Ce pentru care sudarea se face fara preincalzire.

In afara de C si grosimea pieselor de studiat,duritatea maxima admisa in zona influentata termic,depinde si de parametrii tehnologici.

Astfel, exista posibilitatea ca,prin adaptarea acestora,la specificul otelului sudat,sa se realizeze,o micsorare a duritatii maxime.

Tabel 5.3.

|

Ce = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15 |

|||||

|

Conditia satisfacuta |

Duritate maxima HV |

Ce |

|||

|

Grosimea placii (mm) |

|||||

|

6 |

12 |

25 |

50 |

||

|

Fara fisuri la sudare |

350 |

0.60 |

0.50 |

0.45 |

0.45 |

|

Siguranta in exploatare |

250 |

0.45 |

0.40 |

0.35 |

0.30 |

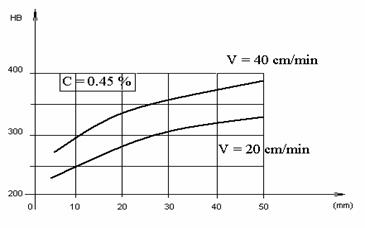

In figura 5.3. se observa influenta grosimii pieselor si avitezei de sudare asupra duritatii maxime din zona influentata termic.

In functie de valoarea carbonului echivalent si de tipul electrodului folosi,(acid sau basic) se determina cu ajutorul tabelului 5.4. un indice conventional de subunitate notat I.

Tabel 5.4

|

Electrod acid |

Electrod basic |

I |

|

0.20 |

0.25 |

A |

|

0.21 - 0.23 |

0.26 - 0.29 |

B |

|

0.24 - 0.27 |

0.30 - 0.35 |

C |

|

0.28 - 0.32 |

0.36 - 0.40 |

D |

|

0.33 - 0.38 |

0.41 - 0.45 |

E |

|

0.39 - 0.44 |

0.46 - 0.49 |

F |

|

0.45 |

0.50 |

G |

5.1.6. Clasificarea asamblarilor sudate

Asamblarile sudate pot fi realizate prin:

cusaturi cap la cap,sau

cusaturi in colt.

Simbolizarea asamblarilor sudate este prezentata in tabelul5.5.

Tabel 5.5

|

Nr. |

Tipul sudurii |

Denumirea sudurii |

Simbol |

Reprezentare |

Reprezentare simplificata |

|

0 |

1 |

2 |

3 |

4 |

5 |

|

1 |

Sudura cap la cap |

Sudura in V |

|

|

|

|

2 |

Sudura in V pe support |

|

|

|

|

|

3 |

Sudura in U |

|

|

|

|

|

4 |

Sudura in Y pe ambele parti |

|

|

|

|

|

5 |

Sudura in U pe ambele parti |

|

|

|

|

|

6 |

Sudura in colt |

Sudura in colt pe ambele parti |

|

|

|

|

7 |

Sudura in colt pe o parte |

|

|

|

|

|

8 |

Sudura prin suprapunere |

Sudura in gaura |

|

|

|

|

9 |

Sudura prin puncte |

|

|

|

|

|

10 |

Sudura in linie |

|

|

|

Reprezentarea,cotarea si notarea completa a sudurilor pe desene,este reglementata de STAS 735-87.