|

|

|

LAMINAREA

Una dintre clasificarile posibile ale prelucrarii prin laminare a materialelor metalice este urmatoarea:

1) laminarea produselor plate;

2) laminarea profilelor;

3) laminarea tevilor;

4) procedee neconventionale de laminare.

Numitorul comun al acestor procedee il constitue existenta cilindrilor de laminare (cel putin doi) iar diferenta dintre aceste procedee consta in forma suprafetei cilindrilor si pozitia axelor lor de simetrie. Numai in cazul laminarii produselor plate, suprafata de lucru a cilindrilor este un cilindru drept, pe cand la celelalte procedee aceasta suprafata are o forma mai complicata, depinzand de forma finala ce se cauta a fi obtinuta.

1.1. Relatii geometrice si trigonometrice la laminare

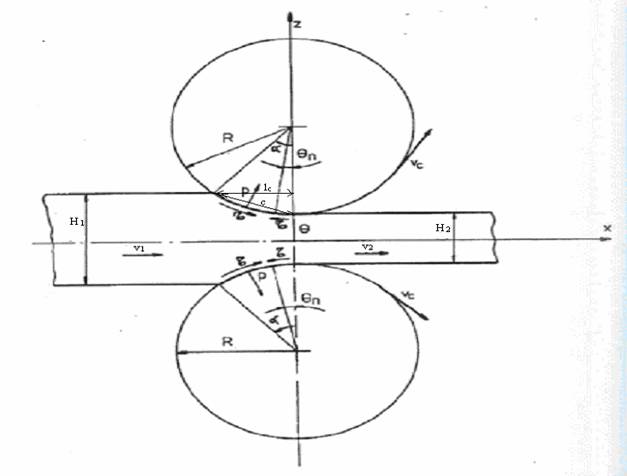

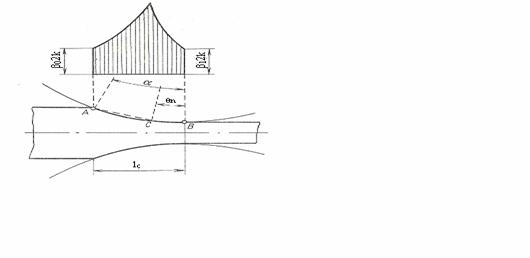

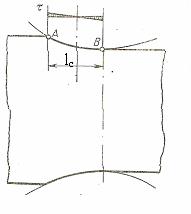

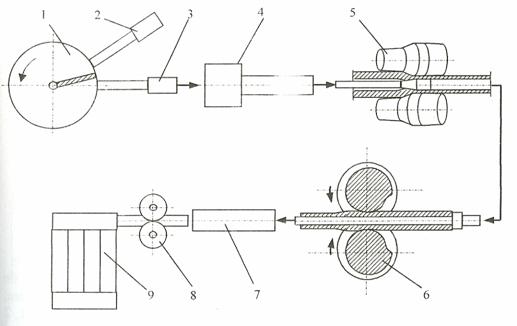

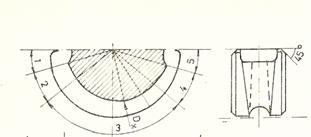

In Fig.1.1. este data o sectiune transversala prin cilindrii de laminare si semifabricatul laminat.

Fig.1.1. Schema laminarii unei bare intre doi cilindrii de laminare

Conform schemei din Fig.1.1,cand o bara cu grosimea initiala H1 intra intre cilindrii, capatul barei vine in contact cu cilindrul intr-un punct prin care trece una dintre dreptele ce delimiteaza un unghi avand originea in centrul cilindrului, cealalta dreapta de delimitare a unghiului trecand prin centrele celor doi cilindrii. Acest unghi, notat cu α, se numeste unghi de prindere. Grosimea barei care iese dintre cilindrii este H2.

Celelalte notatii utilizate in Fig.1.1. au urmatoarele semnificatii:

-lc reprezinta proiectia pe axa longitudinala a barei a arcului de contact dintre cilindrii si bara;

-c este coarda ce intinde arcul de contact;

-p este presiunea normala exercitata de bara asupra cilindrului;

-τ este tensiunea de frecare dintre bara si cilindrii, τ=fp, unde f este coeficientul de frecare;

-vc este viteza periferica a cilindrilor;

- v1 este viteza barei la intrarea intre cilindrii;

- v2 este viteza barei la iesirea dintre cilindrii

Tot din Fig.1.1 se observa ca in timpul laminarii τ are pana la un punct de pe arcul de contact, corespunzator unghiului la centru θ=θn, acelasi sens cu viteza periferica a cilindrilor, iar in zona de pe arcul de contact corespunzator intervalului θ>θn≥0 are sensul invers vitezei periferice a cilindrilor. Corespunzator acestei variatii a lui τ si viteza benzii este diferita in focarul de deformare (zona din semifabricat cuprinsa intre cilindrii de laminare), ea fiind la intrarea intre cilindrii mai mica decat vc(v1< vc), iar la iesirea dintre cilindrii mai mare decat vc(v2>vc). Unghiul θ=θn se numeste unghi neutru, sau de "nealunecare" si corespunde punctului de pe circumferinta cilindrului in care viteza benzii este egala cu cea a cilindrilor. Pozitia unghiului neutru este determinata de puterea necesara pentru a deforma bara si pentru a echilibra pierderile prin frecare, cu cat gradul de reducere la laminare va fi mai mare cu atat unghiul neutru va descreste.

Daca se noteaza cu Δh= H1-H2, reducerea absoluta de grosime si daca cilindrii au aceeasi raza R se obtin urmatoarele relatii trigonometrice:

Rcosα = R- Δh/2 , cosα = 1- Δh/2R (1.1)

Δh = 2R( 1-cosα) (1.2)

Valoarea lui lc se calculeaza aplicand teorema lui Pitagora in triunghiul AOB

lc2 = R2 - (Rcos α)2 (1.3)

Introducand (1.1) in (1.3) se obtine

lc = [( R2-(R- Δh/2)2]1/2 = [R Δh - (Δh/2)2]1/2 (1.4)

Neglijand pe (Δh/2)2 relatia (1.4) se poate rescrie sub forma simplificata

lc ≈ [R Δh]1/2 = c (1.5)

Aceasta simplificare este admisibila pentru unghiuri de prindere mai mici de 200. Simplificarea rezultata in urma omiterii termenului (Δh/2)2 de sub radical este echivalenta din punct de vedere geometric cu asimilarea corzii "c" cu proiectia arcului de contact lc, ceea ce duce la o eroare mai mica de 1%, daca Δh< 0,08R. Sa verificam in continuare acest lucru flosind notatiile din Fig.1.1

Punem conditia unei erori in determinarea lui lc de a fi mai mica de 1%

![]() (1.6)

(1.6)

Introducand in (1.6) relatiile (1.4) si (1.5) se obtine

(1.7)

(1.7)

Impartind cu [R Δh]1/2 membrul stang al inegalitatii (1.7) avem

![]() (1.8)

(1.8)

In urma unor calcule simple se obtine inegalitatea Δh<0,08R

In continuare se poate observa ca unghiul de prindere se poate calcula si din relatia trigonometrica urmatoare ( Fig.1.1)

lc = Rsin α (1.9)

Relatia (1.9) se poate rescrie, tinand seama de expresia lui lc, astfel:

![]() (1.10)

(1.10)

Relatia (1.10) evidentiaza faptul ca α creste o data cu cresterea reducerii si cu scaderea lui R

Daca notam cu Hn grosimea semifabricatului pentru θ θn atunci din Fig.1.1 rezulta

Hn = H2 + 2R(1-cosθn) (1.11)

Formula (1.11) se poate rescrie

![]() (1.12)

(1.12)

Tinandu-se seama de proprietatile cosinusului, din (1.12) se deduce ca θn creste cu scaderea lui R si H2, pentru acelasi Hn

1.2. Marimile ce caracterizeaza deformarea prin laminare a produselor plate

Avand in vedere notatiile din Fig.1.1 se pot defini categorii de marimi ce caracterizeaza deformarea prin laminare si anume:

a) Marimi

b) Marimi relative.

In prima categorie se definesc urmatoarele:

Reducerea absoluta Δh= H1-H2

Latirea absoluta Δb= B2-B1

Alungirea absoluta Δl= L2-L1, unde L1 reprezinta lungimea initiala a semifabricatului, iar L2 reprezinta lungimea acestuia dupa laminare.

In a doua categorie se pot incadra urmatoarele:

Reducerea relativa ε = Δh/H1 si μ = H1/H2

Latirea relativa β = B2/ B1;

Alungirea relativa λ = L2/L1.

Relatii importante intre aceste marimi se pot defini daca se tine cont de ipoteza esentiala adoptata in cazul proceselor de deformare plastica a metalelor si anume aceea a volumului constant, indiferent de marimea deformarii aplicate, ceea ce se poate scrie astfel, pentru un semifabricat si respectiv, un produs laminat, paralelipipedic :

H1B1L1 = H2B2L2 (1.13)

Relatia (1.13) se poate rescrie astfel:

![]() sau

sau ![]() (1.14)

(1.14)

Logaritmand relatiile (1.14) se obtine

ln(H1/H2) = ln(B2/B1) + ln(L2/L1) sau ln μ = lnβ + lnλ (1.15)

Dintre coeficientii ce caracterizeaza deformarea, prezentati anterior, cei mai des folositi sunt coeficientii de alungire (λ), a caror valoare nu depinde de forma sectiunii laminatului. Coeficientii de alungire pot fi partiali (pentru fiecare trecere in parte, trecerea fiind deformarea o singura data cu o pereche de cilindrii), totali (pentru toate trecerile aplicate in vederea realizarii unui semifabricat), sau medii. Coeficientii totali de alungire reprezinta produsul coeficientilor partiali, pentru trecerile considerate:

λtot = λ1λ2 λ3λ4λn (1.16)

Daca se noteaza cu S0 aria suprafetei transversale, initiale a semifabricatului (S0 = H1B1), cu S1 aria suprafetei transversale a semifabricatului dupa prima trecere (S1 = H2B2) si cu S2, S3,Sn ariile suprafetelor transversale dupa celelalte treceri, expresia pentru λtot se poate rescrie astfel:

λtot

= λ1λ2 λ3λ4λn

= ![]() (1.17)

(1.17)

Daca in relatia (1.16) se considera λ1=λ2= λ3=λ4==λn=λmed, unde λmed este valoarea medie a coeficientului de alungire, aceasta devine:

λtot = λnmed (1.18)

Din (1.18) se poate obtine relatia de calcul a numarului de treceri

![]() (1.19)

(1.19)

1.3. Determinarea presiunii de laminare la laminarea produselor plate

Ipotezele initiale adoptate in vederea scrierii ecuatiei diferentiale ce descrie starea de tensiuni in timpul laminarii produselor plate sunt urmatoarele:

Lungimea arcului de contact este mai mare decat grosimea medie a semifabricatului in timpul laminarii;

Latimea semifabricatului este mult mai mare decat lungimea arcului de contact, problema putandu-se considera bidimensionala:

Axele principale ale tensorului tensiunii a lui Cauchy coincid cu axele de coordonate adoptate(Ox si Oy).

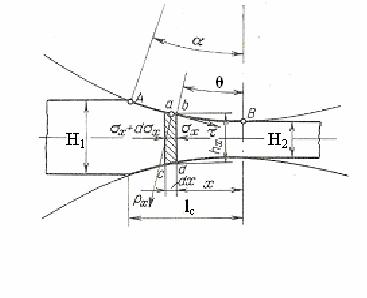

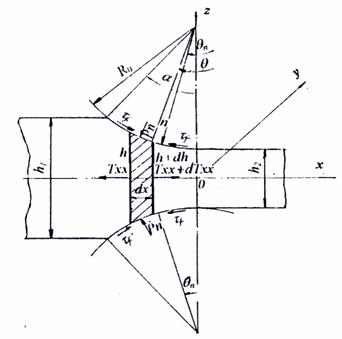

Se considera o zona a benzii abcd(de grosime dx) si fortele care actioneaza asupra acestei zone conform Fig. 1.2, apoi se proiecteaza pe axa Ox aceste forte.

Fig.1.2. Distributia tensiunilor in timpul laminarii asupra unui element de lungime dx al semifabricatului

![]() (1.20)

(1.20)

Efectuand calcule simple si

observand ca dx = dhx/2tg![]() , relatia (1.20) se transforma

, relatia (1.20) se transforma

![]() (1.21)

(1.21)

Ecuatia (1.21) este

valabila pentru ![]() ,iar pentru intervalul

,iar pentru intervalul ![]() sensul fortei de frecare se modifica, iar

ecuatia devine

sensul fortei de frecare se modifica, iar

ecuatia devine

![]() (1.22)

(1.22)

In continuare se adopta conditia

de curgere a lui Tresca ![]() ,unde k este valoarea tensiunii de curgere la forfecare

pura a materialului laminat si se considera urmatoarele

egalitati:

,unde k este valoarea tensiunii de curgere la forfecare

pura a materialului laminat si se considera urmatoarele

egalitati:

σ1 = px si σ3 = σx, deci px- σx = 2k (1.23)

Substituind (1.23) in (1.21-22) se obtine

![]() (1.24)

(1.24)

Pentru rezolvarea ecuatiei diferentiale (1.24) trebuie puse conditiile la limite si anume presiunea in punctele A si B. In cazul general si anume atunci cand se considera ca semifabricatul este supus unor tractiuni suplimentare ce actioneaza in punctele A si B, notate σA pentru x=lc si cu σB pentru x=0 atunci din (1.23) se obtine:

pA = 2k- σA = β02k

pB = 2k- σB = β12k (1.25)

Evident din (1.25) rezulta ca atunci cand σA= σB = 0 avem pA = pB = 2k. In continuare rezolvarea ecuatiei (1.24) se poate face in doua situatii:

a) valoarea lui k este constanta in timpul laminarii;

b) valoarea lui k creste de la valoarea din punctul A la o alta valoare mai mare in punctul B, datorita ecruisarii materialului laminat.

Pentru simplificarea calculelor, in continuare se va face rezolvarea ecuatiei (1.24) considerand k= ct., atunci (1.24) devine:

d(px-2k) = dpx = ![]() (1.26)

(1.26)

In continuare trebuie aleasa o lege de frecare in zona de contact dintre semifabricat si cilindrii, aceasta poate fi de mai multe tipuri in functie de conditiile concrete de laminare, avand in vedere ca in majoritatea cazurilor are loc o frecare uscata, aceasta lege de frecare va fi adoptata pentru rezolvarea ecuatiei sub forma:

τ = fpx, unde f este coeficientul de frecare (1.27)

Introducand (1.27) in (1.26) se obtine

dpx =  (1.28)

(1.28)

Solutia exacta a ecuatiei este greu de aplicat si de aceea sunt necesare aproximari suplimentare, dar care nu modifica substantial rezultatele obtinute. Astfel, se considera arcul de contact ca o zona dintr-o parabola ce trece prin punctele A si B, de forma:

hx 2 = ax2 b (1.29)

Constantele a si b se determina punandu-se conditia ca parabola sa treaca prin punctele A si B obtinandu-se urmatoarele valori:

a =  , b =

, b = ![]() (1.30)

(1.30)

Introducand expresiile pentru a si b din (1.30) in (1.29) si diferentiind (1.29) se deduce:

![]() ,

,

In continuare daca se noteaza cu m raportul m= 2f/(ab)1/2 si se face schimbarea de variabila

![]() (1.31)

(1.31)

se obtin urmatoarele expresii pentru presiunea p

![]() atunci p=

atunci p= ![]() (1.32)

(1.32)

![]() atunci p=

atunci p= ![]() (1.33)

(1.33)

unde

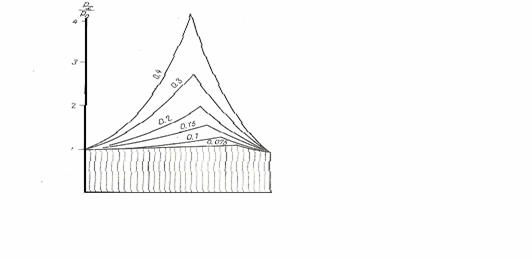

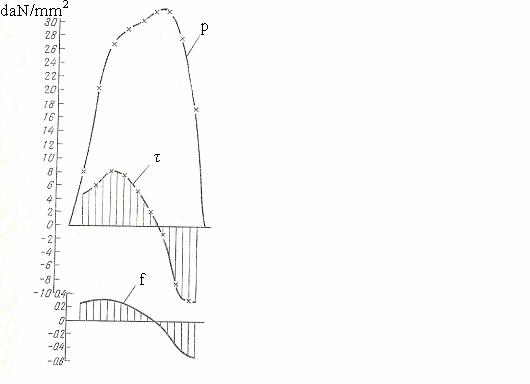

Reprezentarea grafica a variatiei lui p de-a lungul arcului de contact este data in Fig.1.3, unde se observa ca valorile minime ale lui p se obtin in punctele A si B, iar valoarea maxima in dreptul unghiului neutru.

Fig.1.3 Variatia presiunii de laminare de-a lungul arcului de contact

In Fig.1.4 este prezentata variatia presiunii de laminare pe lungimea arcului de contact pentru diferite valori ale coeficientului de frecare( de la 0,075 la 0,4), observandu-se cresterea importanta a presiunii o data cu cresterea lui f. Pentru a se evidentia doar aceasta dependenta, s-a utilizat , pe ordonata, o presiune relativa prin impartirea presiunii la o valoare fixa a ei p0.

Fig.1.4. Variatia presiunii de laminare pe lungimea arcului de contact, pentru diferite valori ale coeficientului de frecare f

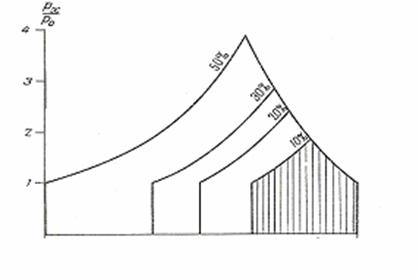

Cresterea reducerii are de asemenea o influenta importanta asupra valorii presiunii, ceea ce este ilustrat in Fig.1.5

Fig.1.5 Variatia presiunii de laminare pe lungimea arcului de contact, pentru diferite valori ale reducerii relative aplicate, intre 10% si 50%

Observatie: Variatia reala a presiunii de-a lungul arcului de contact, variatie determinata cu ajutorul unor celule de masurare a fortei introduse in cilindrii de laminare, este diferita de cea obtinuta in urma reprezentarii rezultatelor numerice ale relatiilor (1.32-33), de exemplu presiunea, pentru anumite conditii de laminare, are alura din Fig.1.6

Fig.1.6Determinari experimentale ale variatiei presiunii (p), tensiunii de frecare (τ) si a coeficientului de frecare (f), de-a lungul arcului de contact

1.4 Distributia fortelor de frecare pe lungimea arcului de contact

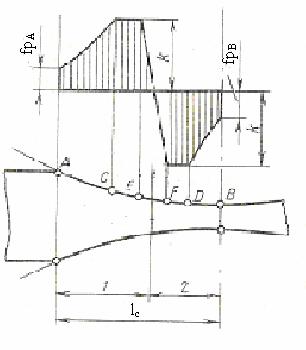

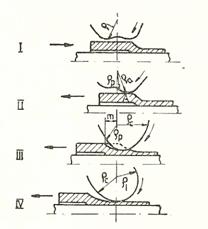

Daca se noteaza cu Hm grosimea medie a semifabricatului, Hm =(H1+ H2)/2, atunci potrivit datelor experimentale distributia fortelor de frecare de-a lungul arcului de contact poate fi impartita in 4 categorii si anume:

a) lc/Hm >5

b) lc/Hm =2-5

c) lc/Hm =0,5-2

d) lc/Hm <0,5

In continuare se vor analiza cele 4 distributii

a) lc/Hm >5

In acest caz frecarea in diferite zone ale arcului de contact corespunde unor legi diferite (Fig.1.7). Astfel, in zonele AC si DB se produce o alunecare intre metalul deformat si cilindrii de laminare, in aceste zone respectandu-se legea frecarii uscate, τ = fp.

O data cu cresterea lui τ acesta atinge valoarea k, adica valoarea limitei de curgere la forfecare pentru metalul laminat.Astfel, in zonele CF si FD se produce o aderenta a metalului de cilindrii. O crestere suplimentara a lui τ nu se poate produce, deoarece tensiunile suplimentare duc la curgerea materialului in zona de contact.

In zona EF, ce cuprinde unghiul neutru, are loc o schimbare a sensului fortei de frecare, aceasta trecand prin 0 in dreptul unghiului neutru, aceasta este tot o zona de aderenta.

Fig.1.7. Variatia tensiunii de frecare de-a lungul arcului de contact pentru lc/Hm >5

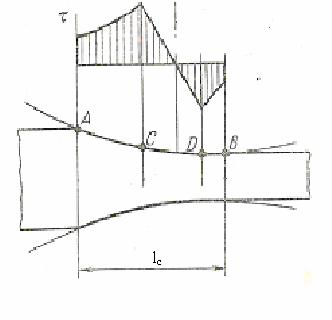

b) lc/Hm =2-5

In acest caz zonele de aderenta de la capetele arcului de contact pot sa dispara deoarece lungimea arcului de contact nu este suficienta pentru a permite cresterea lui τ pana la valoarea corespunzatoare lui k, zona de aderenta reducandu-se la zona CD,Fig.1.8.

Fig.1.8. Variatia tensiunii de frecare de-a lungul arcului de contact pentru lc/Hm =2-5

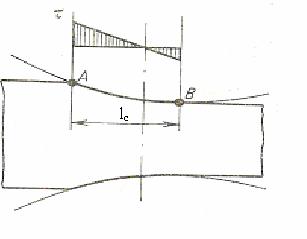

c) lc/Hm =0,5-2

Lungimea arcului de contact scade atat de mult incat zonele de alunecare dispar ramanand doar zona centrala de aderenta, Fig.1.9.

Fig.1.9. Variatia tensiunii de frecare de-a lungul arcului de contact pentru lc/Hm =0,5-2

c) lc/Hm <0,5

Alura variatiei lui τ este similara celei de la punctul (c), remarcandu-se doar o scadere importanta a valorii tensiunii de frecare, Fig.1.10.

Fig.1.10. Variatia tensiunii de frecare de-a lungul arcului de contact pentru lc/Hm <0,5

1.5. Modelarea termomecanica a procesului de laminare la cald, din consideratii de echilibru global al fortelor ce actioneaza asupra benzii

Ideea modelului consta in scrierea unei ecuatii de echilibru al fortelor ce actioneaza pe directia de laminare, ecuatie diferentiala obtinuta pe baza tensiunilor medii pe sectiunea benzii si rezolvarea ei numerica.

(1.34)

(1.34)Q - reprezinta energia de activare aparenta a proceselor de inmuiere (restaurare si recristalizare);

T - reprezinta temperatura absoluta de intrare a materialului pentru trecerea considerata;

Valoarea unghiului neutru s-a obtinut din conditia de egalitate a tensiunilor medii ce actioneaza pe directia de laminare.

Tinandu-se cont de relatiile de legatura stabilite intre presiunea normala la suprafata de contact dintre banda si cilindrii de laminare, pe de o parte si pe de alta parte, de tensiunea medie din banda pe directia de laminare, cat si pe directia normala acesteia, in planul (x,z). Ambele forte fiind raportate la unitatea de latime a benzii.

- s-a admis ca deformatia benzii este uniforma pe grosime (suprafetele perpendiculare pe directia de laminare raman plane dupa deformare);

- s-a neglijat revenirea elastica a benzii si s-a admis ca cilindrii de lucru nu se deformeaza in timpul laminarii;

- s-a presupus ca turatia cilindrilor ramane constanta in timpul laminarii;

- latirea benzii s-a considerat neglijabila in comparatie cu reducerea de grosime si alungirea sa relativa;

- materialul supus laminarii a fost considerat incompresibil;

- temperatura de laminare s-a presupus constanta la fiecare trecere si egala cu temperatura de intrare;

-in ecuatia de echilibru al fortelor ce actioneaza asupra materialului in timpul laminarii s-a luat in consideratie valoarea medie pe sectiune a componentei Txx a tensorului tensiune a lui Cauchy, adica:

![]() (1.35)

(1.35)

unde cu A (x) s-a desemnat atat sectiunea transversala, cat si aria sa. Pentru simplitate

![]() va fi notat in continuare cu Tx x (x).

va fi notat in continuare cu Tx x (x).

Alegerea campului cinematic admisibil

In Figura 1.11 este indicata schema de deformatie in cazul laminarii fara latire a benzilor. Folosind axele de coordonate si notatiile din figura, unde Ox 1 = Ox , Ox 2 = Oy , Ox 3 = Oz , din ipotezele cinematice admise rezulta:

h (θ)=h2+2R0(1 - cos θ (1.36)

unde

θ α ωt (1.37)

ω fiind turatia cilindrilor, t - timpul iar α - unghiul de prindere.

Fig.1.11. Schema de deformatie in cazul

laminarii fara latire a benzilor

Deoarece latirea benzii a fost neglijata, Dyy = 0, iar din conditia de incompresibilitate, Dxx + Dyy + Dzz = 0, combinata cu (1.36) si (1.37), rezulta ca singurele componente nenule ale tensorului vitezei de deformare sunt:

![]() (1.38)

(1.38)

Potrivit teoriei curgerii plastice a materialelor izotrope, deviatorul S al tensorului tensiunii T este proportional cu cel al vitezei de deformare plastica D si anume:

S = ![]() D (1.39)

D (1.39)

unde s este intensitatea deviatorului tensorului tensiunii, ![]() - intensitatea tensorului vitezei

de deformare, iar e - intensitatea deformatiei. s

- intensitatea tensorului vitezei

de deformare, iar e - intensitatea deformatiei. s ![]() , si e cu semnificatiile de mai sus sunt legate de componentele carteziene

Si j si Di j ale lui S si D prin relatiile:

, si e cu semnificatiile de mai sus sunt legate de componentele carteziene

Si j si Di j ale lui S si D prin relatiile:

( 1.40)

( 1.40)

(1.41)

(1.41)

![]() (1.42)

(1.42)

Folosind relatiile

(1.36-38) se gaseste pentru ![]() expresia:

expresia:

(1.43)

(1.43)

Introducand (1.43) in (1.42) rezulta intensitatea deformatiei la laminare:

![]() (1.44)

(1.44)

Calculul componentelor deviatorului tensorului tensiunii

Pe baza ecuatiei constitutive tridimensionale (1.39) si a relatiilor (1.38), componentele nenule ale deviatorului tensorului tensiune au urmatoarele expresii:

![]()

![]()

de unde rezulta

![]() (1.45)

(1.45)

Pentru calculul lui s a fost adoptata o ecuatie constitutiva pentru un otel AISI 316 L si anume:

(1.46)

(1.46)

unde e este dat de relatia (1.44),

![]() (1.47)

(1.47)

Q - reprezinta energia de activare aparenta a proceselor de inmuiere (restaurare si recristalizare);

T - reprezinta temperatura absoluta de intrare a materialului pentru trecerea considerata;

ZL - reprezinta valoarea limita a parametrului Zener - Hollomon, de la care legea (1.46)1 nu mai este valabila;

![]() - reprezinta valoarea limita a

componentei s0 a intensitatii tensiunii, iar a, b0,

c, n sunt constante de material.

- reprezinta valoarea limita a

componentei s0 a intensitatii tensiunii, iar a, b0,

c, n sunt constante de material.

a, c, b0, n0 - sunt constante de material.

In cazul marcii de otel considerate, constantele de material sunt prezentate in tabelul 1.1.

Tabelul 1.1

Valorile parametrilor termocinematici si structurali ai laminarii benzilor de otel AISI 316 L in prima trecere de laminare

T

K

R

mm

v

mm/s

H1

mm

H2

mm

a

rad

n

a

MPa

c

MPa

Q/R

K

lnb

s-1

m

Z

1435

600

1000

160

130

0,224

3,81

5,82

6,12

60020

36,2

0,8

1020,8

Stabilirea ecuatiei de echilibru si integrarea sa numerica

Ecuatia de echilibru a fortelor ce actioneaza asupra elementului de material de grosime dx (fig.1.30) a fost stabilita tinand seama de ipotezele admise si presupunand ca tensiunea de frecare tf intre materialul laminat si cilindru de lucru este data de relatia :

tf = m t (1.48)

unde ![]() este intensitatea tensiunilor

tangentiale, iar m este o

constanta ce poate lua valori intre 0 si 1 si depinde de

materialul cilindrului, otelul care se lamineaza, lubrifiant etc.

este intensitatea tensiunilor

tangentiale, iar m este o

constanta ce poate lua valori intre 0 si 1 si depinde de

materialul cilindrului, otelul care se lamineaza, lubrifiant etc.

Asupra elementului de

material considerat, actioneaza tensiunea Ti

j = Si j pδij presiunea normala pn

= Ti j ni nj si tensiunea de frecare tf , unde ![]() reprezinta tensiunea hidrostatica,

iar ni sunt componentele versorului normalei

exterioare la suprafata de contact dintre material si cilindru.

reprezinta tensiunea hidrostatica,

iar ni sunt componentele versorului normalei

exterioare la suprafata de contact dintre material si cilindru.

Din relatiile (1.45) rezulta ca singurele componente nenule ale tensorului tensiunii sunt:

![]() (1.49)

(1.49)

Tinand seama de faptul ca nx = sin q, ny = 0, nz = cos q, din (1.49) rezulta urmatoarea expresie pentru presiunea normala:

![]() (1.50)

(1.50)

adica:

![]()

Din combinarea lui (1.49) cu prima relatie (1.50) rezulta:

![]() (1.51)

(1.51)

La stabilirea ecuatiei de echilibru trebuie sa se tina seama de faptul ca in domeniul qn < q a materialul se deplaseaza cu o viteza mai mica decat viteza periferica a cilindrilor, iar in domeniul 0 < q < qn viteza de deplasare a materialului depaseste viteza periferica a cilindrilor, qn fiind unghiul neutru ce corespunde egalitatii celor doua viteze. Corespunzator precizarii facute, rezulta ca in cele doua domenii de variatie ale lui q tensiunea de frecare tf are sensuri opuse, asa cum se arata in figura 1.11.

Tinand seama de acest fapt si scriind echilibrul fortelor ce actioneaza asupra elementului de material considerat, se obtine urmatoarea ecuatie de echilibru:

(1.52)

(1.52)

unde

(1.53)

(1.53)

Din geometria elementului de material considerat (fig. 1.11) rezulta

dx = - R0 cos q d q

de unde pe baza relatiei (1.36) urmeaza

![]() (1.54)

(1.54)

Inlocuind relatiile (1.48), (1.51) si (1.54) in (1.52) si impartind cu h dh, ecuatia de echilibru capata urmatoarea forma

![]() (1.55)

(1.55)

Avand in vedere ca dh = 2 R0 sin q dq, relatia (1.55) devine

![]() =0 (1.56)

=0 (1.56)

Integrarea numerica a ecuatiei de echilibru (1.56) s-a realizat prin metoda diferentelor finite, tinand seama atat de relatiile (1.43-45), cat si de existenta celor doua domenii q I [ 0, qn ) si q I qn a], in care s ia valori diferite.

Notand cu ![]() , respectiv

, respectiv ![]() , tensiunile corespunzatoare celor

doua domenii, ecuatia de echilibru (1.56) devine

, tensiunile corespunzatoare celor

doua domenii, ecuatia de echilibru (1.56) devine

![]() (1.57)

(1.57)

pentru q I [ 0, qn

![]() (1.58)

(1.58)

pentru q I qn a

Conditia la limita corespunzatoare ecuatiei (1.57) are forma

![]() (1.59)

(1.59)

iar conditia la limita corespunzatoare ecuatiei (1.58) este

![]() (1.60)

(1.60)

In schema de integrare numerica, ecuatiile de echilibru (1.57) si (1.58) au fost inlocuite prin relatiile

![]() (1.61)

(1.61)

unde Dq a / 40, iar k = 1,2,..40 este indicele care precizeaza iteratia luata in consideratie.

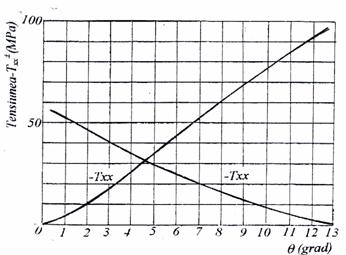

Fig.1.12. Variatia componentei Txx a tensorului tensiunii

in functie de unghiul q

Unghiul neutru qn a fost determinat pe baza relatiei

![]() (1.62)

(1.62)

Integrarea numerica

s-a facut pentru o trecere. Parametrii procesului de laminare si

constantele de material pentru un otel marca AISI 316 L sunt prezentate in

tabelul 1.1., iar graficul lui ![]() in functie de q, in figura 1.13.

in functie de q, in figura 1.13.

Aplicand relatia (1.62) a rezultat unghiul neutru

qn = 0,078 rad.

Calculul fortei si cuplului de laminare

Pentru calculul fortei si cuplului de laminare este necesara determinarea valorilor presiunii normale si a tensiunii de frecare ca functii de unghiul q

Din existenta celor

doua domenii q I [0, qn ) si q I qn a ] precizate in paragraful precedent, rezulta pentru presiunea

normala ![]() urmatoarea expresie

urmatoarea expresie

![]() (1.63)

(1.63)

Cele doua componente nenule Rx si Rz ale fortei de laminare pe unitatea de latime a benzii se obtin din formulele

![]()

(1.64) ![]()

Pentru calculul cuplului de laminare C, pe unitatea de latime a benzii, s-a utilizat relatia

![]() (1.65)

(1.65)

La stabilirea relatiilor (1.64), (1.65) s-a tinut seama de sensul tensiunii de frecare tf indicat in figura 1.11.

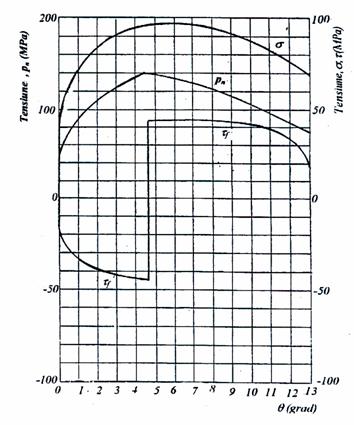

Variata

marimilor ![]() s, in functie de unghiul q este prezentata in figura 1.13. Pe baza acestor rezultate si a

relatiilor(1.64-65) printr-o metoda de integrare numerica s-au

obtinut pentru Rx, Rz si C urmatoarele

valori numerice

s, in functie de unghiul q este prezentata in figura 1.13. Pe baza acestor rezultate si a

relatiilor(1.64-65) printr-o metoda de integrare numerica s-au

obtinut pentru Rx, Rz si C urmatoarele

valori numerice

Rx =0,262 MN/m;Rz = - 13,932 MN/m; C = 1,107 MN.

Comparatia intre valorile obtinute pentru Rx,; Rz; C si determinarile experimentale efectuate in conditii similare de lucru s-a putut face doar in cazul Rz, obtinandu-se o buna concordanta intre aceste valori; Rz (exp.) = -13,5 MN/m.

Fig.1.13 Variatia tensiunilor s ,

pn+ in functie de unghiul q

1.6. Latirea la laminare

In cazul laminarii pe cilindrii cu tablie neteda are loc latirea libera si atunci deplasarea particulelor de material pe directie perpendiculara directiei de laminare este conditionata de urmatorii factori:

-compozitia chimica a materialului laminat;

-dimensiunile laminatului si raportul dintre aceste dimensiuni;

-diametrul cilindrilor;

-reducerea aplicata;

-forma suprafetei de contact;

-tractiunea in laminat.

Astfel, latirea creste continuu o data cu cresterea reducerii si a diametrului cilindrilor, sau cu micsorarea raportului B1/lc si a grosimii initiale a laminatului.

De asemenea, latirea scade continuu cu cat latimea initiala a laminatului (B1) este mai mare, cu exceptia laminatelor foarte inguste, pentru care dependenta este inversa si cu cat creste tensiunea la laminarea cu tractiune, sau numarul trecerilor in care se executa laminarea este mai mare.

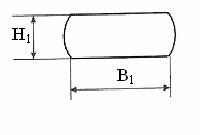

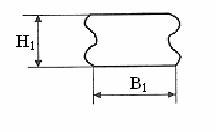

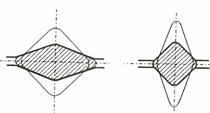

In functie de raportul dintre dimensiunile sectiunii transversale a laminatului, latirea poate fi

convexa- cand H1/B1<1; Fig.1.14.

- concava - cand H1/B1>1. Fig.1.15.

Fig.1.14 Latire convexa Fig.1.15 Latire concava

Avand in vedere ca latirea concava reprezinta un defect de laminare, ea se poate evita prin respectarea cel putin a uneia din inegalitatile:

H1/D<0,35.0,52; H1/lc<2; (DΔh/H1H2)<0,5;

Latirea libera este un fenomen complex si estimarea marimii ei pe baza celorlalti parametrii ai procesului este dificila, iar rezultatele obtinute sunt aproximative. In continuare vor fi prezentate cateva formule, determinate pe baza unor incercari experimentale si care sunt cele mai utilizate pentru calculul aproximativ al latirii libere.

a) Formula lui Ekelund

![]() (1.66)

(1.66)

unde: ![]()

![]()

f-coeficientul de frecare, calculat cu formula

f=c1c2c3(1,05-0,0005T), T fiind temperatura de laminare in 0C, iar c1,c2,c3 coeficienti ce au urmatoarele semnificatii:

c1- coeficient ce tine seama de materialul cilindrilor de lucru: c1=1pentru otel si c1=0,8 pentru fonta;

c2- coeficient ce tine seama de viteza de laminare, Tabelul 1.2.

Tabelul 1.2.

V

[m/s]

<2

4

8

10

14

16

18

20

C2

1,0

0,8

0,55

0,52

0,45

0,43

0,42

0,41

c3- coeficient ce tine seama de compozitia chimica a otelului laminat, de exemplu,

c3=1 pentru OL38;

c3=1,1 pentru RUL1;

c3=0,82 pentru OSC10.

b) Formula lui Gubkin

![]() unde

unde

![]() (1.67)

(1.67)

c) Formula lui Bahtinov

![]() (1.68)

(1.68)

d) Formula lui Siebel

![]() (1.69)

(1.69)

unde C=0,35 pentru otel; C=0,36 pentru cupru; C= 0,45 pentru aluminiu

1.7. Avansul la laminare

Avansul rprezinta diferenta relativa dintre viteza de iesire a laminatului (v2) si viteza periferica a cilindrilor (vc) in sectiunea de iesire a laminatului din zona de deformare

sH= ![]() (1.70)

(1.70)

Acest parametru caracterizeaza microalunecarile din zona de deformare si are un rol deosebit in cazul laminarii continue.

Pentru calculul avansului in cazul laminarii pe cilindrii cu tablie neteda sunt recomandate urmatoarele formule:

a) Relatia lui Ekelund

![]() (1.71)

(1.71)

b) Relatia lui Fink

(1.72)

(1.72)

c) Relatia lui Golovin

![]() (1.73)

(1.73)

Observatie: Pentru relatiile (1.71-73) θn poate fi calculat cu relatia lui Ekelund

![]() (1.74)

(1.74)

Din simpla examinare a relatiilor (1.71-73), in care s-au neglijat latirea si tractiunea, rezulta ca avansul va creste o data cu marirea valorii coeficientului de frecare si a diametrului cilindrilor si cu micsorarea grosimii laminatului dupa trecerea de laminare, ceea ce pentru o inaltime constanta inseamna marirea reducerii aplicate.

Determinarea experimentala a avansului se poate face prin executarea pe suprafata cilindrilor de lucru a unor defecte, la distante egale pe circumferinta cilindrilor (ac), aceste defecte vor determina pe suprafata laminatului aparitia unor denivelari egal distantate (a2), atunci avansul poate fi calculat cu relatia:

![]()

Modul de deducere a relatiei (1.71) este urmatorul:

Se scrie ecuatia de bilant al fluxului de material in timpul laminarii, pentru doua sectiuni, una fiind cea corespunzatoare unghiului neutru si a doua cea corespunzatoare sectiunii de iesire a laminatului

![]() (1.75)

(1.75)

![]() (1.76)

(1.76)

din (1.75-76) se deduce:

sH= ![]() (1.77)

(1.77)

Introducand (1.11) in (1.77) se obtine

sH=( H2 + 2R(1-cosθn))![]() =

=![]()

![]() (1.78)

(1.78)

Daca se tine seama de relatiile trigonometrice

![]() ,

, ![]() ;

;

Atunci (1.77) devine

![]()

1.8. Presiuni, forte si momente de laminare

Stabilirea unei scheme de laminare, adica a unei succesiuni de treceri de laminare se incheie intotdeauna prin determinarea presiunilor, fortelor si momentelor de laminare pentru fiecare trecere, avandu-se in vedere urmatoarele:

-cunoscandu-se valorile presiunilor medii de laminare (pmed) se pot calcula fortele de laminare (F=pmedSc), unde Sc este aria suprafetei de contact dintre semifabricat si cilindrii(Sc=Bmlc). Pe baza valorilor obtinute pentru fortele de laminare se dimensioneaza, sau se verifica subansamblele cajelor de laminare.

-cunoscandu-se fortele de laminare se pot calcula momentele de actionare, pe baza carora se dimensioneaza, sau se verifica motoarele de antrenare ale cajelor de laminare.

Presiunea de laminare se determina, in general, pe baza unor incercari de laborator efectuate pe epruvete prelevate din aliajul ce se lamineaza si incercate in aceleasi conditii de temperatura, sau deformatie ca si cele utilizate in timpul laminarii. Exista si formule de estimare a marimii presiunii de laminare, dintre care cea mai utilizata este cea propusa de Ekelund si folosita in cazul laminarii la cald (T>8000C) a otelurilor carbon si slab aliate(<1%Mn, <3%Cr):

![]() (1.78)

(1.78)

unde m este un coeficient prin intermediul caruia se tine seama de conditiile de frecare si geometria zonei de deformare

![]() (1.79)

(1.79)

2kf este rezistenta la deformare a otelului calculata cu relatia

2kf =0,98(14-0,01T)(1,4+%C+%Mn+0,3%Cr+0,4%Mo) [daN/mm2], T[0C],

η[daNs/mm2], factor de tenacitate al otelului laminat, η= 0,0098(14-0,01T)Cv

valoarea coeficientului Cv se obtine din Tabelul 1.3

Tabelul 1.3

V[m/s]

<6

6..10

10..15

15..20

Cv

1

0,8

0,65

0,6

![]() este viteza de deformare, care poate fi calculata cu

diferite relatii, ca de exemplu:

este viteza de deformare, care poate fi calculata cu

diferite relatii, ca de exemplu:

(1.80)

(1.80)

Observatie: cu o oarecare aproximatie relatia lui Ekelund poate fi folosita si in cazul altor materiale metalice, daca se introduc in relatia (1.78) valorile corespunzatoare ale coeficientului de frecare si ale rezistentei la deformare.

Momente de laminare

Daca se noteaza cu nmotor turatia arborelui motorului si cu ncil turatia cilindrului, atunci raportul de transmisie i are valoarea:

i=![]()

Momentul motor (Mmot), redus la arborele motorului de actionare, prin impartire cu raportul de transmisie i, are urmatoarele componente:

Mmot =Mdef +Mff + Mft +M0 ![]() Mdin (1.81)

Mdin (1.81)

Mdef -momentul de deformare;

Mff -momentul de frecare in fusurile cilindrilor de lucru;

Mft -momentul de frecare in fusurile elementelor de transmisie;

M0 -momentul de mers in gol;

Mdin - momentul dinamic, semnul plus se utilizeaza in cazul accelerarii motorului si semnul minus se utilizeaza in cazul decelerarii motorului.

Calculul componentelor momentului motor pentru cazul laminarii la cald fara tractiune.

Mdef = P ψlc = pmed Bm

ψ ![]() (1.82)

(1.82)

unde ψ este coeficientul de pozitionare a fortei de laminare pe lungimea arcului de contact si care se poate calcula cu relatiile:

![]()

sau in cazul in care se tine cont de latire

![]()

In general ψ = 0,3..0,5, iar valoarea lui scade pe masura ce valoarea raportului lc/Hm creste

Celelalte componente ale momentului motor se determina cu urmatoarele relatii:

Mff = Pdf ![]() (1.83)

(1.83)

unde d este diametrul fusului cilindrilor de lucru

f este coeficientul de frecare pe fus.

Mft = (K-1)(Mdef + Mft) (1.84)

unde K este un coeficient prin care se tine cont de randamentul transmisiei intre motor si caja si care are urmatoarele intervale de variatie:

K= 1,01-1,06 pentru bare de cuplare;

K = 1,02-1,05 pentru reductoare cu o treapta.

M0 =![]() (1.85)

(1.85)

unde Gi - masa elementelor in miscare,

di- diametrele fusurilor elementelor in miscare,

fi- valorile coeficientilor de frecare.

Mdin = ![]() (1.86)

(1.86)

unde Dii -este diametrul de inertie,

dn/dt- reprezinta acceleratia, sau deceleratia motorului de actionare

Relatia (1.86) s-a dedus tinandu-se seama de urmatoarele formule:

![]()

![]() , Md =

, Md = ![]()

![]() (1.87)

(1.87)

unde I este momentul de inertie, iar ω viteza unghiulara a elementului in miscare.

1.9.Laminarea la cald a tablelor groase

Obtinerea tablelor groase se poate face urmarindu-se doua fluxuri diferite, si anume:

a) turnare in lingouri-laminare la slebing-laminare pe laminor de table groase;

b) turnare in lingouri- laminare pe laminor de table groase

c) turnare continua sleburi- laminare pe laminor de table groase.

Fabricarea conform fluxului (a) a fost abandonata, iar practic totalitatea tablelor groase se obtine conform fluxurilor (b) si (c). Inainte de a se prezenta schemele de reduceri pentru laminarea tablelor groase este util de reamintit cateva definitii:

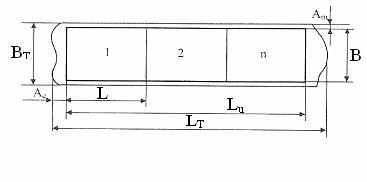

se numeste sleb, sau brama, un semifabricat paralelipipedic cu dimensiunile:lungimea (Ls) 300015000mm, latimea (Bs) 500..2200mm, grosimea (Hs) 100300mm;

se numeste tabla groasa un semifabricat paralelipipedic cu dimensiunile:

lungimea (LT) 120025000mm, latimea(BT)10005300mm, grosimea (HT) 6200mm.

Observatie: In cazul aluminiului si cuprului tablele groase se produc in game dimensionale mai restranse, cu grosimi de maxim 20mm si latimi de maximum 3500mm.

Laminoarele moderne de tabla groasa au lungimea tabliei de 52005500mm, diametrul cilindrilor de lucru de 2400mm (200t) si capacitatile de productie date in Tabelul 1.4

Tabelul 1.4

Capacitati de productie (mii tone/an)

Materia prima

Configuratia laminorului

1 caja cuarto

1 caja duo+

1caja cuarto

2 caje cuarto

lingouri

500-600

800-1000

1000-1200

sleburi

600-800

1000-1200

1200-1500

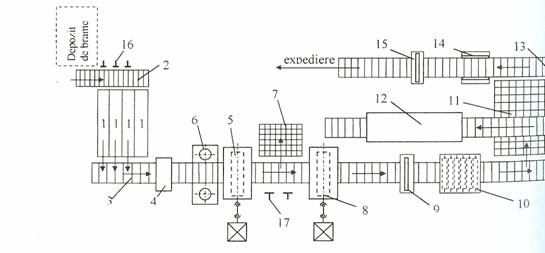

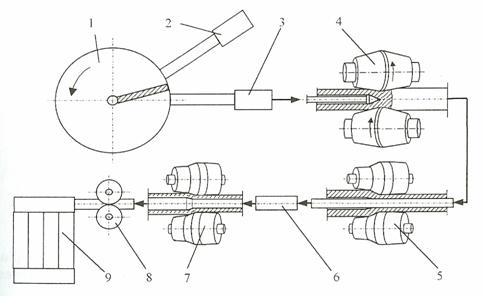

Laminoarele moderne de tabla groasa au in dotare doua caje universale (caje ce au atat cilindrii verticali, cat si cilindrii orizontali), dispuse in tandem (dispuse una in fata celeilalte), amplasate la o distanta ce permite laminarea simultana in fiecare caja, fig.1.16.

Fig.1.16 Laminor de tabla groasa cu doua caje cuarto (1-cuptoare de incalzire, 2-cale cu role pentru alimentarea cuptoarelor, 3-calea cu role a liniei de laminare, 4-caja de destunderizare, 5-caja degrosisoare, 6- caja de refulare (caja verticala, reversibila), 7-pat de racire pentru table cu grosimea mai mare de 40mm, 8-caja finisoare, 9-foarfece, 10-masina de indreptat, 11-pat de racire, 12-cuptor de tratament termic, 13-linia de ajustare, 14- foarfece pentru taierea marginilor, 15- foarfece pentru taierea la lungime, 16,17- sisteme de propulsie.)

In continuare fluxul se dezvolta liniar pana la liniile de taiere a marginilor si de divizare. Amplasarea liniilor de taiere poate fi urmatoarea:

in fluxul liniar al laminorului, in echicurent, cu linie singulara, sau cu doua linii;

in flux paralel cu laminorul, in contracurent, cu linie singulara, sau cu doua linii;

in flux paralel cu laminorul, cu doua linii simetrice, una in echicurent si a doua in contracurent.

In paralel sau independent de fluxul principal se amplaseaza fluxurile de tratamente tremice, normalizare si calire-revenire.

Cuptoarele de incalzire a sleburilor sunt fie cu propulsie, cu productivitati de 200t/h, fie cu vatra pasitoare, cu productivitati de 250t/h.

Pentru indepartarea oxizilor formati la incalzire se amplaseaza, intre cuptoare si linia de laminare, dispozitivul de destunderizare cu jeturi de apa la presiune inalta (20MPa).

La cajele orizontale forta maxima de laminare este de 100MN, cilindrii sunt actionati individual cu motoare de curent continuu cu o putere de maxim 8500kw si cu turatii de pana la 120rot/min, ceea ce asigura o viteza maxima de laminare la caja degrosisoare de 5,5m/s si de 6,5m/s la caja finisoare.Diametrele cilindrilor de lucru variaza, de la un laminor la altul, de la 950mm la 1350mm, iar ale cilindrilor de sprijin de la 1880mm la 2200mm.

Stabilirea schemei de reduceri se face in functie de dimensiunile finite ale tablei, in urmatoarea succesiune:

1) Calculul dimensiunilor la cald ale tablei brut laminate

Conform schemei din Fig.1.17 se pot deduce urmatoarele relatii pentru dimensiunile la cald ale tablei brut laminate

Lu =nL,

BT = B + 2Am,

LT = Lu +2Ac,

HT = H (1+![]() )

)

unde B,H,Lu sunt dimensiunile la temperatura camerei ale tablei,

α

este coeficientul de dilatare termica liniara (α= 16,5 ![]()

![]() pentru cupru, α= 23,6

pentru cupru, α= 23,6 ![]()

![]() pentru aluminiu, α= (11-13)

pentru aluminiu, α= (11-13) ![]()

![]() pentru otel),

pentru otel),

ΔT reprezinta diferenta dintre temperatura de laminare si temperatura mediului ambiant.

Fig.1.17 Dimensiunile tablei groase laminate

2) Calculul dimensiunilor slebului

Gs = HsBsLs![]() (1+p/100) = HTBTLT

(1+p/100) = HTBTLT![]() (1+p/100) (1.88)

(1+p/100) (1.88)

unde p sunt pierderile prin oxidare (p= 1..2),

ρ este densitatea materialului laminat.

Pentru Ls se adopta urmatoarea relatie:

Ls = (0,8..0,9)Bcuptor (1.89)

unde Bcuptor este latimea cuptorului de incalzire a sleburilor,

Daca se tine seama de relatia:

![]()

se deduce pentru Hs

Hs = HT μtot, (1.90)

Iar din (1.88-90) se obtine pentru Bs relatia

![]() (1.91)

(1.91)

3)Reducerea maxima pe trecere

Cunoscandu-se dimensiunile semifabricatului din care se va lamina tabla, se poate stabili repartizarea reducerilor pe trecere, astfel incat niciuna dintre reducerile adoptate sa nu depaseasca valorile reducerilor stabilite tinand seama de urmatoarele conditii limitative:

a) Unghiul de prindere

Pentru cajele degrosisoare are valori in intervalul 180-200, iar pentru cajele finisoare in intervalul 150-180.

Conform realtiei (1.2) valoarea maxima a lui Δh si anume Δhmax se determina cu relatia:

Δhmax= 2R(1-cosαmax) (1.92)

Sau tinand seama de relatiile ce exprima dependenta coeficientului de frecare f de unghiul de prindere α se obtine:

f=tgα si  (1.93)

(1.93)

expresia (1.92) devine

![]()

![]() (1.94)

(1.94)

b) Rezistenta cilindrilor si a fusurilor

- forta maxima se

determina cu relatia  ,

,

-reducerea maxima se

determina cu relatia  , (1.95)

, (1.95)

unde σa rezistenta admisibila a materialului cilindrilor;

L lungimea tabliei cilindrilor;

B latimea produsului laminat;

R raza cilindrilor;

pm presiunea medie de laminare.

Valorile presiunii medii de laminare [N/mm2], pentru doua categorii de oteluri variaza in urmatoarele intervale:

Material

pm [N/mm2]

Caje degrosisoare

Caje finisoare

Otel carbon

40130

140180

Otel slab si mediu aliat

60150

160..400

c) Puterea motorului de actionare

Aceasta marime devine factor limitativ prin varfurile de sarcina ce apar in timpul laminarii pe cajele reversibile. In acest caz reducerea maxima are expresia:

![]() (1.96)

(1.96)

unde Nmot este puterea motorului de actionare a cajei [kw],

n este turatia cilindrilor de lucru ai cajei [rot/min].

5) Repartizarea reducerilor pe trecere

Pentru repartizarea gradelor de reducere pe trecere se vor avea in vedere urmatoarele recomandari:

-daca semifabricatul de pornire este slebul obtinut la slebing se poate incepe deformarea cu coeficienti de deformare mari pe trecere;

-daca semifabricatul de pornire este slebul turnat continuu, primele 2-3 treceri se fac cu grade mici de deformare, pentru a se evita formarea de fisuri in crusta slebului;

-dintre reducerile admisibile calculate (din conditia de prindere, de rezistenta mecanica a cilindrilor de laminare, sau din conditia puterii motorului de antrenare) se va adopta aceea care are valoarea cea mai mica.

In cazul laminoarelor cu doua caje laminarea se efectueaza in doua etape:

-laminarea pe caja degrosisoare;

-laminarea pe caja finisoare.

Laminarea pe caja degrosisoare incepe cu o trecere de refulare, cu cilindrii verticali ai cajei, pentru a se indeparta oxizii formati la incalzire. Apoi se fac doua treceri pe lungime pentru a se distruge structura columnara de turnare rezultata in cazul sleburilor turnate continuu.

Semifabricatul se roteste cu 900 si se realizeaza trecerile de latire (2-3).

Semifabricatul se roteste din nou cu 900 si se face o trecere de refulare. In continuare se face laminarea in directia lungimii pe caja degrosisoare pana cand grosimea semifabricatului (Hd) va atinge valoarea necesara pentru a se trece la caja finisoare , de minim doua ori mai mare decat grosimea finala a tablei.

Reducerile aplicate la trecerile finisoare sunt descrescatoare de la prima spre ultima trecere, cu valori cuprinse intre 10 si 50% si respectandu-se urmatoarele relatii:

![]() (1.97)

(1.97)

Hi = Hi-1 - Δhi = Hi-1(1-εi),

Bi = ct

Li = Li-1Hi-1/Hi = Li-1/(1-εi)

1.10.Laminarea la cald a benzilor

Laminoarele de benzi laminate la cald produc benzi sub forma de rulouri destinate atat relaminarii la rece, cat si utilizarii dupa ajustare, la fabricarea tevilor sudate, profilelor indoite si constructiilor metalice.

Programul de fabricatie acopera gama de grosimi 0,8-28mm, latimi de 700-2500mm, laminandu-se rulouri pana la maxim 60t, adica o masa specifica(raportul dintre masa si latimea benzii) de maxim 36kg/mm. Se pot lamina la cald oteluri carbon, slab aliate, inoxidabile, electrotehnice, aliaje de aluminiu. In cazul aliajelor de aluminiu grosimea variaza intre 2 si 6mm, iar latimea este de maxim 2000mm.

Materia prima o constitue sleburile laminate, sau turnate continuu, ultimile avand ponderea cea mai mare.

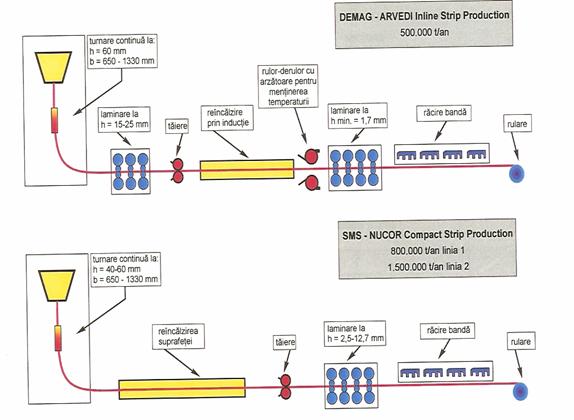

Dinamica dezvoltarii industriilor de automobile, ambalaje alimentare, constructii industriale si civile, tansporturi a fost principalul motiv al dezvoltarii laminoarelor de banda la cald, dezvoltare ce a parcurs urmatoarele etape:

1) laminoare construite pana in 1960-generatia a-I-a;

2) laminoare construite intre 1960 si 1970-generatia a-II-a;

3) laminoare construite dupa 1970- generatia a-III-a;

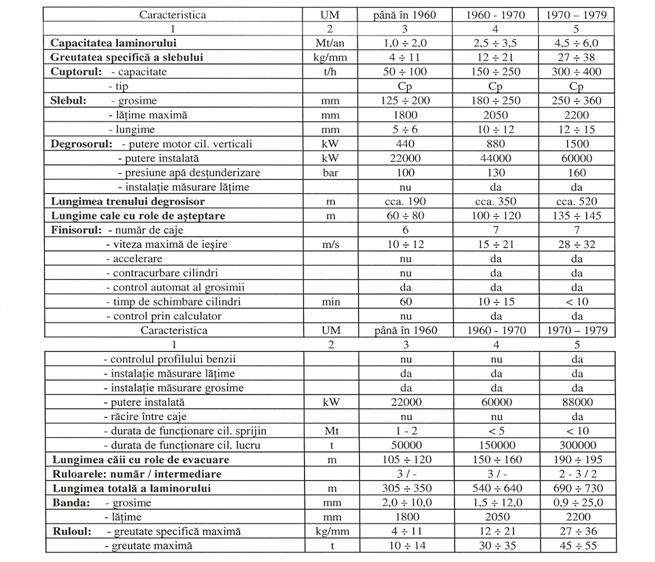

Principalele carcteristici ale laminoarlor din cele trei generatii sunt prezentate in Tabelul 1.5

1) Laminoarele din generatia a-I-a au fost proiectate sa produca rulouri de 4-11kg/mm si sa lamineze sleburi de 125-200mm grosime si masa de 5-10t. Lucrand fara accelerarea trenului finisor, aveau limitata puterea instalata si implicit capacitatea la 1,0-2,2 Mt/an.

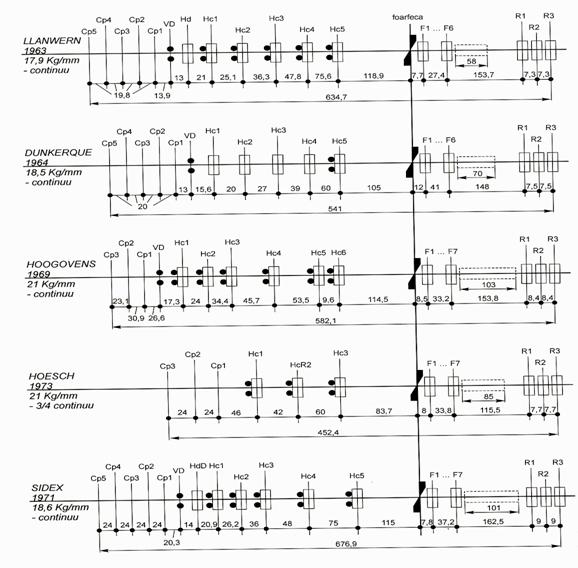

2) Laminoarele din generatia a-II-a pot obtine ruluori de 12-21kg/mmm si au capacitati de 3,0-3,5Mt/an. Trenul finisor cu puterea instalata mare a permis accelerarea in timpul procesarii, avand drept consecinta cresterea productivitatii si un control adecvat al temperaturii de sfarsit de laminare.Fig. 1.18

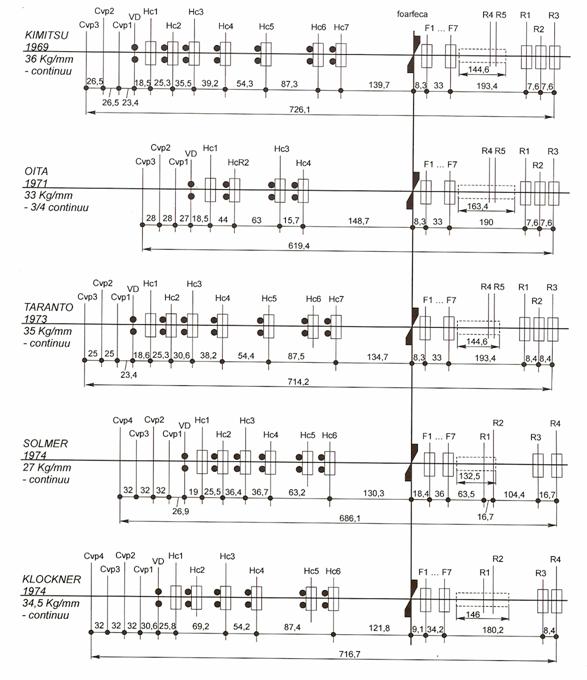

3) Laminoarele din generatia a-III-a pot obtine rulouri de 27- 36kg/mm din sleburi cu grosimea de pana la 300mm si o lungime maxima de 15m. Viteza maxima dupa trenul finisor 28m/s, grosimea de banda 0,8-28mm, rulouri de 50-60t. Schema de ansamblu a unui laminor din generatia a-III-a este data in Fig. 1.19

Tabelul 1.5

Fig.1.18. Configuratia unor laminoare din generatia a II-a.(Cp -cuptor cu propulsie, Cvp- cuptor cu vatra pasitoare, HdD-caja orizontala duo, pentru destunderizare si reducere, Hd- caja orizontala duo pentru destunderizare,VD- caja cu cilindrii verticali pentru destunderizare, Hc-caja orizontala cuarto, degrosisoare, cu cilindrii verticali, V-caja cu cilindrii verticali, HcR- caja orizontala cuarto, reversibila, degrosisoare, cu cilindrii verticali, F-caja finisoare cuarto, R-rulor)

Fig.1.19 Configuratia unor laminoare din generatia a-III-a (Cp -cuptor cu propulsie, Cvp- cuptor cu vatra pasitoare, HdD-caja orizontala duo, pentru destunderizare si reducere, Hd- caja orizontala duo pentru destunderizare,VD- caja cu cilindrii verticali pentru destunderizare, Hc-caja orizontala cuarto, degrosisoare, cu cilindrii verticali, V-caja cu cilindrii verticali, HcR- caja orizontala cuarto,reversibila, degrosisoare, cu cilindrii verticali, F-caja finisoare cuarto, R-rulor)

Incalzirea pentru laminare se face fie in cuptoare cu propulsie, fie in cuptoare cu vatra pasitoare. Cuptoarele cu propulsie ajung pana la capacitati de 350t/h si suprafata vetrei de 35x15m2. Cuptoarele cu vatra pasitoare ating productivitati de 450t/h si suprafata vetrei 40x14m2 si sunt prevazute cu 6-8 zone cu arzatoare frontale si bolta radianta deasupra vetrei si arzatoare laterale in zona inferioara.

Potrivit modului de distributie a cajelor si a modului de deplasare a semifabricatului in timpul laminarii, laminoarele de benzi la cald pot fi clasificate in urmatoarele categorii:

-semicontinue formate dintr-o caja degrosisoare cuarto reversibila inzestrata, sau nu cu o caja verticala si orizontala pentru destunderizare si un tren finisor format din 3-7 caje cuarto ireversibile amplasate in tandem si cu regim de lucru continuu.

-continue formate din doua trenuri de laminare:

- trenul degrosisor cu cate o caja duo de destunderizare, verticala si orizontala si 4-5 caje cuarto universale amplasate in tandem;

-trenul finisor format din 3-7 caje cuarto, amplasate in tandem;

-laminor Steckel format dintr-o caja degrosisoare cuarto reversibila, cu sau fara caja de refulare si o caja finisoare tot cuarto reversibila, inzestrata de o parte si de cealalta cu infasuratoare de banda dispuse in cuptoare, pentru mentinerea temperaturii benzii cat mai constante pe tot parcursul procesului de deformare.

Aceste laminoare sunt adecvate pentru obtinerea benzilor din oteluri aliate greu deformabile, capacitatea lor fiind de maxim 0,5Mt/an.

Modul de actionare a cilindrilor difera la laminoarele continue fata de laminoarele discontinue. Astfel, la laminoarele continue la cajele degrosisoare se folosesc motoare sincrone de putere 7000-12000kw pe fiecare caja, iar la cele discontinue motoare de curent continuu cu aceleasi puteri ca si in primul caz. Diametrele cilindrilor de lucru la cajele cuarto variaza intre 700 si 1200mm, iar ai cilindrilor de sprijin intre 1200 si 1600mm. Actionarea trenului finisor se face cu motoare de curent continuu, diametrele cilindrilor sunt similare celor de la cajele cuarto din trenul degrosisor.

Puterea instalata pentru actionarile principale ale unui laminor de benzi la cald se ridica pana la 150MW, iar masa totala a utilajului mecanic de pana la 40kt.

Trenul finisor este urmat de linia de racire dirijata, impartita pe zone pentru adaptarea lungimii active de stropire si a debitului de apa la necesitatile tehnologice. Stropirea de sus are loc in regim laminar, prin jeturi de apa provenite dintr-un sistem de tuburi cu sifon. Stropirea de jos se face cu diuze, sub presiune. Lungimea liniei de racire si a caii cu role de evacuare ajunge, pentru viteze maxime de 30m/s la 195m. La capatul liniei de racire se gasesc ruloarele(uzual 3), amplasate la o distanta de 6-8m, sub nivelul liniei de laminare.

Ajustarea benzilor este efectuata in sectii separate, prevazute cu linii de taiere transversala, de taiere longitudinala, caje de dresare si cuptoare de tratament termic.

Pentru aprecierea calitatii unei benzi laminate la cald sau la rece se utilizeaza atat criterii generale, aplicabile oricarui produs metalurgic, cum ar fi caracteristicile mecanice, abaterile dimensionale, cat si caracteristici specifice, cum ar fi bombajul, planeitatea si abaterea de la forma ideala.

-bombajul (C) reprezinta o estimare a variatiei grosimii benzii pe latimea acesteea si se calculeaza cu relatia

![]() (1.98)

(1.98)

unde hc este grosimea benzii in zona centrala;

h50(s) este grosimea benzii masurata la 50mm de marginea din stanga;

h50(s) este grosimea benzii masurata la 50mm de marginea din dreapta.

Observatie: la benzile la cald se recomanda ca C<12μm.

-abaterea de la forma ideala(A) reprezinta o estimare a variatiei grosimii benzii pe lungimea acesteea, in comparatie cu grosimea programata (hn) si se calculeaza cu relatia:

![]() (1.99)

(1.99)

Observatie: la benzile la cald se recomanda ca pe 98% din lungimea benzii ![]() .

.

-planeitatea(Pf) reprezinta o estimare a abaterii benzii, desfasurate din rulou, de la forma plana si se calculeaza ca raportul dintre diferenta de lungime Δl= lr - l (lr este lungimea benzii drepte, l este lungimea benzii ondulate dupa desfasurarea din rulou) si l:

![]() [UI] reprezinta unitati

internationale (1.100)

[UI] reprezinta unitati

internationale (1.100)

Observatie: la benzile la cald se recomanda

ca pe 98% din lungimea benzii ![]() .

.

Determinarea schemei de laminare la laminarea la cald a benzilor

i. Calculul masei slebului

Pentru determinarea masei maxime a slebului se iau drept baza dimensiunile maxime de rulou ce se pot infasura pe rulor, respectiv masa unitara a ruloului (g)

g = π(D2-d2)ρφ/4 (1.101)

unde φ =0,9-0,95 este coeficientul de umplere a ruloului;

D diametrul exterior al ruloului;

d diametrul inerior al ruloului;

ρ densitatea materialului laminat.

In functie de g se calculeaza masa slebului Gs

Gs = gBb(1+p/100) (1.102)

unde Bb este latimea benzii finite,

p =1-2 sunt pierderile prin oxidare la incalzire.

ii. Latimea slebului se adopta egala cu latimea benzii finite, sau cu 30-80mm mai mare

Bs = Bb +(30-80) [mm],

iii. Lungimea slebului se adopta in functie de latimea vetrei cuptorului

Ls = 0,9Bcuptor

iv. Grosimea slebului se calculeaza in functie de dimensiunile calculate anterior

Hs = Gs/LsBsρ.

Cunoscandu-se dimensiunile slebului se poate trece la stabilirea schemei de laminare, respectiv la repartizarea reducerilor pe treceri.

Repartizarea reducerilor pe treceri se efectueaza in functie de tipul laminorului, materialul metalic laminat si regimul de temperatura al deformarii, astfel ca la trecerile degrosisoare valorile reducerilor sa fie crescatoare, iar la trecerile finisoare, descrescatoare.Factorii limitativi ai reducerilor pe trecere sunt aceeasi ca si in cazul laminarii tablelor groase si anume: unghiul de prindere, rezistenta cilindrilor, puterea motorului de actionare. Exemple de reduceri aplicate pe cele doua trenuri ale unui laminor continuu de benzi la cald sunt date in tabelele de mai jos

Trenul degrosisor

caja

1

2

3

4

5

εi[%]

15

20

25

30

40

Trenul finisor

caja

1

2

3

4

5

6

εi[%]

40

30

25

20

15

10

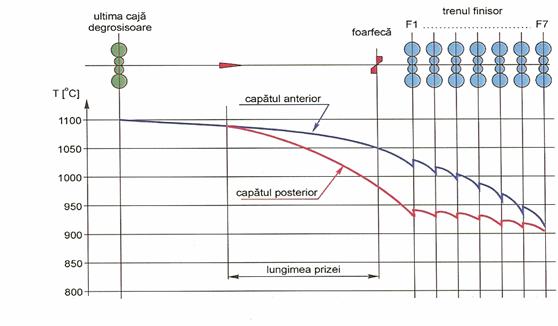

Variatia temperaturii dupa iesirea din trenul degrosisor, la

cele doua capete ale semifabricatului, atunci cand laminarea pe trenul

finisor se face cu accelerare este prezentata in Fig. 1.20.

Figura 1.20 Variatia temperaturii in trenul finisor

Tendinte actuale in cazul laminarii la cald a benzilor

1.10 Laminarea profilelor, definitii

Profilele reprezinta o categorie de produse metalurgice a caror lungime este mult mai mare decat celelalte dimensiuni ale sale (grosime, latime), acestea din urma avand dimensiuni comparabile. Pentru laminarea profilelor este necesar ca cilindrii de laminare sa aiba unul sau mai multe calibre. O definitie a calibrului poate fi: conturul sectiunii la cald a produsului laminat, taiat pe suprafata celor doi cilindrii care lucreaza impreuna.

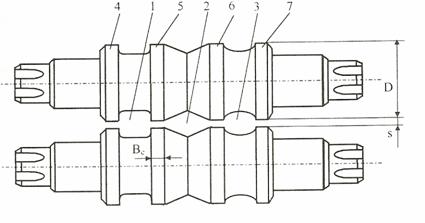

In Fig.1.20 este data, ca exemplu, vederea longitudinala a doi cilindrii calibrati, cu axele de simetrie paralele.

Fig.1.20. Elementele constitutive ale unor cilindrii de laminare calibrati (1-calibru dreptunghiular, 2-calibru rombic, 3-calibru oval, 4,7-cordoane de capat, 5,6-cordoane, D-diametrul maxim al cilindrului, s-deschiderea cilindrilor)

Pentru intelegerea modului de calcul al formei si dimensiunilor calibrelor sunt necesare cateva definitii:

-tablia cilindrului reprezinta suprafata exterioara a cilindrului exceptandu-se extremitatile, utilizate pentru actionare mecanica;

-cordonul este acea parte a tabliei cilindrului care separa calibrele alaturate, sau in cazul cordonului de capat separa capatul tabliei cilindrului de ultimul calibru. Cordonul formeaza peretii laterali ai calibrului, usureaza reglarea cilindrilor si asigura rezistenta necesara la solicitarile axiale care apar in timpul laminarii;

-deschiderea cilindrilor este distanta dintre cordoanele a doi cilindrii la mersul in gol;

-saltul cilindrilor este distanta dintre cordoanele celor doi cilindrii in timpul laminarii.

Pentru calculul calibrarii, adica determinarea dimensiunilor calibrelor si a pozitiei lor pe tablie, se pot utiliza aceleasi relatii geometrice si trigonometrice ca si cele utilizate la laminarea produselor plate, dar in acest caz pentru calculul reducerilor si diametrului cilindrilor de lucru se vor lua valori medii. Pentru aceasta, in cazul calibrelor cu inaltime variabila pe latimea lor, inaltimea medie se va admite egala cu inaltimea unui dreptunghi cu arie si latime egale cu cele ale calibrului. In consecinta, reducerea absoluta medie va fi:

![]() (1.103)

(1.103)

unde Slam este aria sectiunii transversale a laminatului la intrarea in calibru;

Blam este latimea laminatului la intrarea in calibru;

Scal este aria sectiunii calibrului;

Bcal este latimea calibrului la nivelul tabliei

O alta particularitate a laminarii in calibre o constitue modul de determinare a avansului. Astfel, luindu-se doua puncte A si B pe perimetrul unui calibru carora le corespund diametrele DA si DB, valoarea avansului in aceste puncte va fi:

![]()

![]() ,

,

iar raportul valorilor coeficientului de avans in cele doua puncte va fi invers proportional cu raportul diametrelor calibrului in aceleasi puncte:

![]() (1.104)

(1.104)

Deci, din (1.104) rezulta ca atunci cand se cunoaste avansul intr-un punct al calibrului se poate calcula avansul in celelalte puncte ale calibrului.

1.11. Succesiunea operatiilor de calcul al calibrarii

Pentru proiectarea unei calibrari este necesar sa se parcurga urmatoarea succesiune de operatii:

o Analiza conditiilor prevazute in standarde pentru profilul caruia urmeaza a i se proiecta calibrarea, respectiv precizia dimensionala, calitatea suprafetei, caracteristicile mecanice etc;

o Studierea conditiilor in care va avea loc laminarea profilului, respectiv a tipului de laminor, a conditiilor de incalzire a semifabricatului de pornire, cat si a factorilor de care depind calitatea profilului finit (compozitia chimica a materialului laminat, deformabilitatea, rezistenta la deformare);

o Alegerea sistemului de calibrare in functie de cerintele privind calitatea profilului finit si productivitatea ceruta laminorului;

o Determinarea dimensiunilor optime ale semifabricatului din care urmeaza a se lamina profilul;

o Adoptarea coeficientului mediu de alungire pe trecere si calcularea coeficientului total de alungire in functie de valorile carora se determina numarul de treceri in care va avea loc laminarea;

o Determinarea temperaturii laminatului dupa fiecare trecere;

o Determinarea formei si dimensiunilor tuturor calibrelor;

o Amplasarea calibrelor pe cilindrii;

o Pentru fiecare trecere se va determina rezistenta la deformare a materialului metalic, presiunea, forta de laminare;

o Verificarea puterii de actionare a cilindrilor de lucru;

o Calcul de verificare a principalelor subansamble ale cajelor(cilindrii, cadre, portlagare etc);

o Determinarea productivitatii laminorului.

1.12. Calculul calibrarii finisoare pentru profilul patrat

Profilele patrate obtinute pe laminoare de profile au latura cuprinsa intre 5 si 100mm, cu muchii rotunjite, sau in cazul profilelor mici chiar cu muchii ascutite.

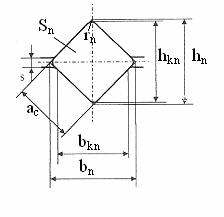

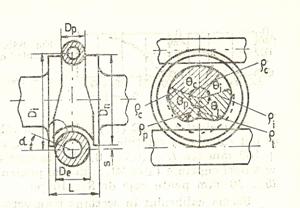

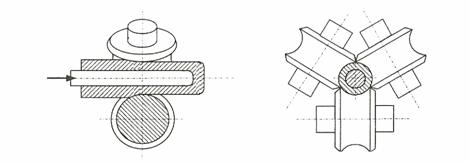

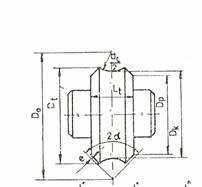

Sistemul de calibrare folosit pentru trecerile finisoare este romb-patrat, iar dimensionarea calibrelor se efectueaza in sens invers laminarii. Modul de introducere a semifabricatului in cele doua calibre este prezentat in Fig.1.21.

Fig.1.21. Sistemul de calibrare romb-patrat

Dimensiunile caracteristice ale calibrului patrat sunt date in Fig.1.22.

Fig.1.22. Dimensiunile la cald ale calibrului patrat

Calculul calibrului patrat finisor se face pe baza dimensiunii la rece a laturii profilului (ar) in urmatoarea succesiune a operatiilor:

-latura patratului la cald

ac = ar(1+αΔT) = (1,0111,015) ar,

-diagonalele calibrului

hn = 1,41 ac, bn = 1,41ac,

-inaltimea la fundul calibrului

hkn = hn -0,83rn,

-raza la fundul calibrului pentru profile cu muchii rotunjite

rn = (0,10,2)ac

-latimea calibrului la salt

bkn = bn -s,

-saltul dintre cilindrii

s = (0,08..0,18)ac pentru ac<25mm,

s = (0,08.0,09)acpentru ac>25mm

Suprafata calibrului cu muchii rotunjite se determina din relatia

Sn = ac2 - 0,86 rn2.

Cunoscandu-se sectiunea calibrului patrat finisor se poate determina sectiunea calibrului patrat prefinisor cu relatia

Sn-2 = Sn λp,

unde λp = 1,21..2,20 este coeficientul de alungire de la patratul prefinisor la patratul finisor.

Celelalte dimensiuni ale acestui calibru se determina cu relatiile

an-2 = (Sn-2)1/2 hkn-2 = hn-2 - 0,83rn-2

rn-2 = (0,2.0,4)an-2 bn-2 = hn-2 = 1,41an-2

bkn-2 = bn-2 -s s = (0,008.0,011)Dn-2

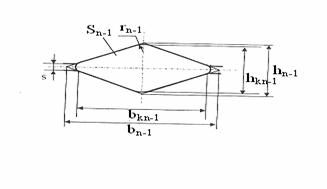

Sectiunea rombului prefinisor se determina in functie de sectiunile patratelor ce-l marginesc

Sn-1 = Sn-2Sn/Kb sau Sn-1 = Sn λn unde λn = 1,10..1,15 si Kb = 1,09..1,23.

Dimensiunile calibrului romb prefinisor se stabilesc in functie de tipul rombului.

Fig.1.23 Dimensiunile la cald ale calibrului rombic

Astfel, pentru calibrul rombic destinat obtinerii profilului patrat cu muchii rotunjite, inaltimea calibrului se determina cu relatia

hn-1 = 1,8an - 0,39an-2, unde an este latura patratului finisor si an-2 este latura patratului prefinisor

rn-1 = (0,1..0,4)an-1

bn-1 = 2Sn-1/hn-1

bkn-1 = bn-1[1-s/hn-1]

1.13. Clasificarea laminoarelor de profile

Laminoarele de profile se pot clasifica in functie de urmatorii parametrii:

a) diametrul cilindrilor cajelor finisoare (Tabelul 4)

Tabelul 4

Tipul laminorului

Diametrul cilindrilor [mm]

De sine si grinzi cu caje universale

1300..1350

De profile grele

600800

De profile mijlocii

350..550

De profile usoare

250350

De sarma

250..300

Minilaminoare

150200

b) modul de amplasare al cajelor si al regimului de lucru al laminorului

-liniar,

-semicontinuu,

-continuu,

-in serie,

-in zig-zag,

-universal,

-combinat.

Laminoarele liniare pot fi compuse dintr-un numar de 3..9 caje trio, sau duo, reversibile si ireversibile dispuse in unul, doua, sau trei trenuri de laminare paralele.

Laminoarele semicontinue au o distributie a cajelor diferita, in functie de tipul profilelor laminate.

Astfel, pentru profile grele si mijlocii sunt formate dintr-un tren degrosisor cu una sau doua caje reversibile in tandem, un tren intermediar continuu, format din 2..8 caje universale, alternativ cu caje duo si cu o caja finisoare duo, sau universala.

Pentru profile usoare si sarma liniile de laminare pot fi formate din urmatoarele trenuri de laminoare:

-trenul degrosisor si finisor continue, iar trenul intermediar de tip liniar;

-trenul degrosisor si intermediar continue, iar trenul finisor liniar;

-trenul degrosisor si intermediar de tip liniar, iar trenul finisor continuu.

Laminoarele continue au un numar de caje egal cu numarul maxim de treceri necesar pentru laminarea profilului de dimensiunea minima din planul sortimental al laminorului, ajungandu-se, de exemplu, la un laminor de sarma pana la 36 de caje.

Laminoare in serie sunt caracterizate de amplasarea in tandem a cajelor (8..12 caje duo ireversibile) pe mai multe linii paralele, pentru micsorarea lungimii halelor, pe fiecare caja executadu-se o singura trecere.

Laminoare in zig-zag sunt o varianta a laminoarelor in serie, la care pentru o utilizare mai buna a suprafetelor halelor, ultimile caje ale liniei de laminare, respectiv cajele trenului finisor sunt amplasate pe doua linii paralele, cu deplasarea laminatului in zig-zag.

Laminoare universale se folosesc in special pentru laminarea profilelor grele si mijlocii de tip I cu talpi late. Aceste laminoare pot fi discontinue, semicontinue, sau chiar continue.

Laminoare combinate sunt utilizate pentru laminarea unei game sortimentale largi, dar in cantitati mici. Amplasarea cajelor, sau a grupurilor de caje se face asa incat pregatirea unor caje pentru laminarea sortimentului urmator sa se poata face in timpul laminarii sortimentului in lucru.

1.14. Laminarea produselor tubulare

Tevile din otel si aliaje neferoase se produc pe baza a trei grupe principale de tehnologii:

a) tevi fara sudura laminate la cald, realizate pe urmatoarele laminoare:

laminor duo automat (Stiefel):

laminor continuu (Foren),

laminor periodic (Pielger);

laminor cu trei cilindrii (Assel),

banc impingator (Stossbank)

b) tevi fara sudura laminate la rece, realizate pe urmatoarele laminoare:

-laminor cu cilindrii calibrati periodic (HPT);

-laminor cu role (HPTR).

c) tevi sudate, obtinute prin:

-sudare longitudinala la cald, sau la rece;

-sudare elicoidala la rece.

Tehnologia de laminare la cald a tevilor

Faze tehnologice comune tuturor procedeelor de fabricatie:

I. pregatirea semifabricatelor in vederea laminarii;

II. perforarea semifabricatului prin deformare plastica la cald si obtinerea ebosului;

III. laminarea ebosului;

IV. calibrarea si laminarea la reductor

Observatie: diferentele intre cele cinci procedee de fabricatie a tevilor fara sudura se refera in special la modul in care se lamineaza ebosul de teava obtinut prin perforare pentru ai reduce grosimea peretelui pana la dimensiunile tevii laminate.

I. Pregatirea semifabricatelor in vederea laminarii

Semifabricatele obtinute prin laminarea lingourilor, sau prin turnare continua pot fi:

-blumuri ce au sectiuni patrate, sau dreptunghiulare (raportul laturilor fiind mai mic de 2) cu latura cuprinsa intre 150 si 400mm, lungimi de 2..6m;

-tagle cu sectiunea patrata si latura cu dimensiuni de 70140mm, sau tagle rotunde cu diametrul de 90..350mm, lungimea taglelor fiind de 2..12m.

Debitarea semifabricatelor se executa dupa controlul de calitate al acestora. Semifabricatele pot fi tagle rotunde, patrate, blumuri, sau eventual lingouri rotunde, sau poligonale, in functie de dimensiunile tevii finite si procedeul de perforare si laminare.

Semifabricatele se debiteaza la o lungime (Ls) calculata in functie de dimensiunile tevii finite (diametrul D, grosimea peretelui g si lungimea L) si diametrul semifabricatului Ds, cu relatia.

![]() , care devine Ls = 4L (D-g)/kDs,

, care devine Ls = 4L (D-g)/kDs,

unde k este un coeficient ce tine seama de pierderile prin oxidare, k = 0,970,995.

Diametrul semifabricatului se adopta cu o valoare diferita cu ±10% fata de valoarea diametrului tevii finite

Ds = (0,91,1)D.

Debitarea semifabricatelor se poate executa prin urmatoarele procedee:

-taiere la fierastrau (8..10 taieturi pe ora);

-taiere la foarfece, daca Rm<450MPa;

-spargere, daca Rm>550MPa;

-taiere cu flacara oxigaz (metan, acetilena, hidrogen, amestec de propan cu butan).

Incalzirea se efectueaza in cuptoare cu vatra rotativa, cu trei zone plasate pe un unghi la centru de 3400, cele trei zone fiind:

-zona de preincalzire in care semifabricatul se deplaseaza un timp de circa 75% din timpul total de incalzire, unghiul la centru al acestei zone fiind de 2550;

-zona de incalzire, 15% din timpul total, unghiul la centru de 500

-zona de egalizare, 10% din timpul total, unghiul la centru 350.

Temperatura de incalzire variaza in functie de calitatea otelului astfel:

-otel carbon si slab aliat T = 12000-12600C,

-otel de rulmenti T = 11000-11500C,

-otel inalt aliat T = 10500-12200C.

Durata incalzirii variaza in functie de diametrul semifabricatului si calitatea otelului, de la circa 80min. pentru semifabricate cu diametre de 100mm, pana la 700min. pentru semifabricate cu diametre de 350mm din otel inalt aliat si inoxidabil.

Atmosfera cuptorului se recomanda a fi oxidanta pentru ca stratul de oxizi ce se formeaza sa se desprinda usor de pe suprafata semifabricatului.

Incarcarea si descarcarea semifabricatelor in si din cuptor se face cu ajutorul unor masini specializate cu cleste orizontal.

II.Perforarea se executa prin laminare transversal-elicoidala obtinandu-se un semifabricat numit ebos, sau prin presare in urma careia se obtine un semifabricat numit pahar.

Perforarea prin laminare transversal-elicoidala

In cazul perforarii prin laminare transversal-elicoidala (Mannesmann 1886) semifabricatul este adus cu ajutorul caii cu role pana la instalatia de amborare, care executa o mica cavitate in centrul sectiunii capului semifabricatului pentru a se asigura centrarea dornului in timpul perforarii.

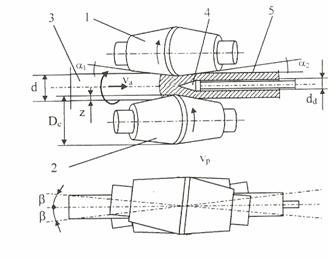

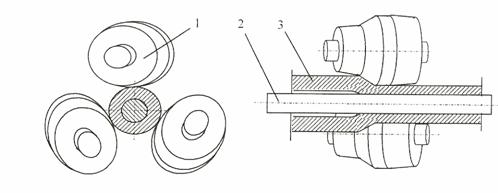

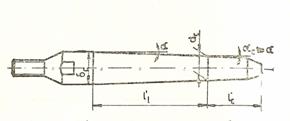

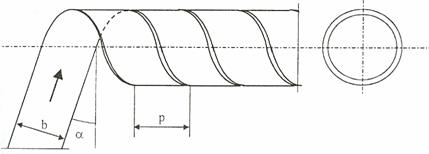

Dupa amborare, semifabricatul este adus in jghiabul de alimentare din fata cajei de perforare, de unde este impins in ghidajul de intrare al cajei pana se realizeaza prinderea intre cilindrii, care pot fi tronconici, bitronconici, sau in forma de disc, Fig. 1.24.

Fig.1.24 Perforarea prin laminare transversal-elicoidala (1,2-cilindrii bitronconici, 3-semifabricat cu diametul d, 4-dorn cu diametrul dd, 5-ebos perforat)

Perforarea semifabricatului reprezinta efectul cresterii continue a reducerii transversale a diametrului semifabricatului pana in dreptul draftului (draftul reprezinta sectiunea cu cea mai mica distanta dintre cilindrii, respectiv zona cilindrica in cazul cilindrilor bitronconici) coroborata cu absenta deformatiei spre centrul semifabricatului. Aceasta neuniformitate a deformatiei conduce la alungirea mai puternica a zonei periferice fata de zona centrala a semifabricatului, producand cavitatea in semifabricat, care se adanceste pe masura ce acesta inainteaza in focarul de deformatie, aparand si tensiuni de intindere axiale care produc ruperi in material completand astfel formarea cavitatii centrale.

Largirea cavitatii formate si uniformizarea diametrului acesteea se realizeaza de catre dornul de perforare prezent in zona de deformare, dorn sustinut de o tija sustinuta de un lagar ce-i permite rotirea si deplasarea pe directia axei de laminare.

Un factor important in procesul de perforare il reprezinta unghiul de avans (β), adica unghiul dintre axa cilindrilor si axa de laminare, β = 50..120 . Cu cat acest unghi este mai mare perforarea se produce mai usor, calitatea suprafetei interioare a tevii este mai buna, iar durabilitatea dornului de perforare creste, insa creste si presiunea de laminare si forta pe dorn.

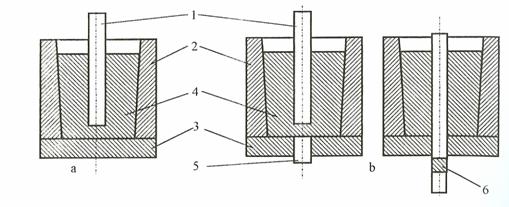

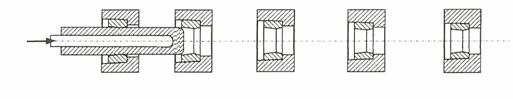

Perforarea la presa

Acest tip de perforare este specific procedeului de laminare cu caja Pielger si procedeului cu banc impingator. Succesiunea operatiilor in cadrul acestui proces este urmatoarea:

-calibrarea semifabricatului cu scopul de a se obtine a tesire a muchiilor taglelor patrate si a unei conicitati pe inaltimea semifabricatului, corespunzatoare conicitatii matritei de perforare, pentru asigurarea unei centrari bune a semifabricatului in matrita si evitarea obtinerii unui pahar excentric. Calibrarea se executa la o presa hidraulica cu o forta de F= 4,04,6MN, folosindu-se o matrita cu acelasi profil interior cu cel al matritei de perforare. Relatia dintre latura tevii patrate (a) si diametrul tevii finite (Dt) este urmatoarea:

a= (1,351,82)Dt.

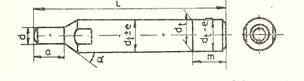

-perforarea fara a strapunge zona de fund a semifabricatului se executa la o presa verticala cu o forta de 4..15MN si o cursa de pana la 2500mm, folosindu-se o matrita cu o conicitate de 1:150, pentru usurarea extragerii ebosului pahar din matrita, Fig.1.25,

-perforarea se poate face si cu strapungerea ebosului, Fig.1.25.

Fig.1.25 Perforarea prin presare: fara strapungere (a) si cu strapungere (b) (1-dorn, 2-matrita, 3-placa suport, 4- semifabricat, 5-dop, 6- deseu)

III. Laminarea ebosului

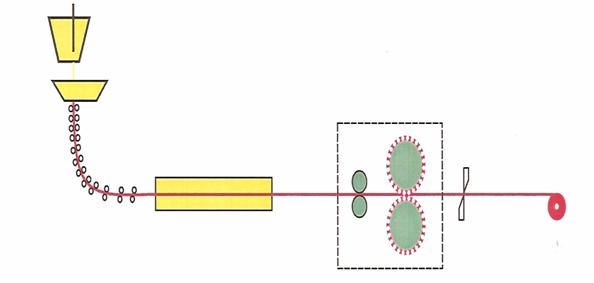

a) Laminarea tevilor pe un laminor continuu

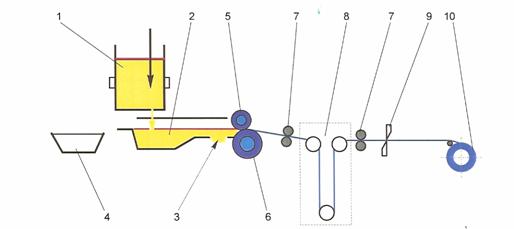

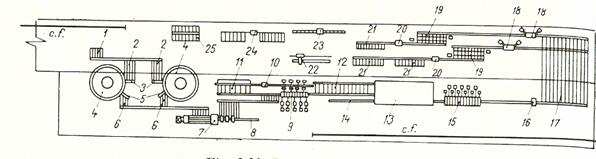

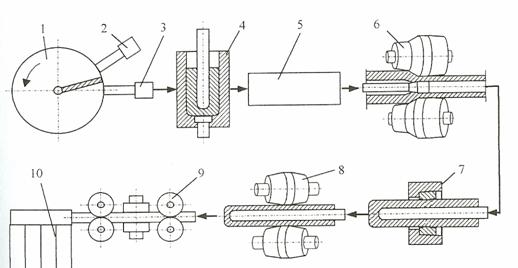

Instalatiile cu laminor continuu produc in general tevi cu diametre sub 140mm si g = 2..40mm si sunt specializate pe un numar relativ mic de dimensiuni ale diametrului exterior, dar cu o gama larga de grosimi de perete.In Fig.1.26 este data schema generala a unui astfel de laminor.

Fig.1.26. Laminor continuu pentru laminarea la cald a tevilor (1-gratar destivuitor, 2-gratar de alimentare, 3-masina de incarcat, 4-cuptor rotativ liniar, 5-masina de descarcat, 6-gratare de evacuare, 7-caja de perforare, 8-dispozitiv de extragere dorn, 9-tren continuu, 10-dispozitiv de extragere dorn si ferastrau, 11-bazin de racire dornuri, 12-gratar de transport, 13- cuptor de reincalzire, 14-extractor, 15-tren reductor alungitor, 16-ferastrau la cald, 17-pat de racire, 18-masina de indreptat, 19-masina de frezat capete, 20-instalatie de control cu ultrasunete, 21-pat de colectare, 22-masina de ambalat, 23-ferastrau la rece, 24-instalatie de control ultrasonic, 25-instalatie de lacuire.

Descrierea fluxului tehnologic

Semifabricatul cantarit este deplasat prin intermediul transportoarelor transversale (2) la cuptorul cu vatra rotativa (4). Dupa incalzirea si perforarea prin laminare transversal-elicoidala, la caja perforatoare (7) ebosul obtinut este deplasat in continuare (in general prin rostogolire) prin intermediul paturilor de transport la trenul continuu de laminare (9). In fata laminorului continuu ebosul de teava este blocat cu un opritor escamotabil si cu un dispozitiv hidraulic se introduce dornul pe care se executa laminarea. Dornul a fost in prealabil racit si uns cu un lubrifiant pe baza de grafit, sau fosfati.

Dornul cu o lungime mult mai mare decat ebosul se introduce in acesta in asa fel incat capul sau anteior sa depaseasca capul ebosului, cel putin cu valoarea alungirii absolute a tevii ΔL, ce se va realiza in timpul laminarii si calculata cu relatia:

ΔL = L0 (λ -1),

unde L0 este lungimea ebosului,

λ = 2,57 este coeficientul de alungire.

Ebosul impreuna cu dornul se impinge pentru a fi prins intre clindrii primei caje, tot cu ajutorul dispozitivului hidraulic cu care s-a introdus dornul in ebos.

Laminorul continuu este format din 7..9 caje duo ireversibile amplasate in tandem si actionate individual, sau in grup. Cilindrii cajelor pot fi alternativ orizontali si verticali, sau inclinati la 450 fata de orizontala si la 900 fata de perechea de cilindrii ai cajei anterioare. Pe cilindrii este amplasat un singur calibru rotund sau oval.

Reducerile pe treceri sunt crescatoare la primele treceri (λ = 1,2..1,55) si reducerea grosimii peretelui εg = 30..45%, iar la urmatoarele treceri acesti parametrii scad la λ = 1,02..1,005 si εg = 0%, la ultima trecere. Viteza de laminare este de 2..6m/s.

Tractiunea in laminat este admisa, deci C>1, unde C este coeficientul de avans si are expresia

![]() , i fiind numarul trecerii de laminare.

, i fiind numarul trecerii de laminare.

Tractiunea este necesara pentru a se evita alunecarea tevii pe dorn, dar cu valori moderate, deoarece laminarea cu tractiuni mari produce o strangere puternica a tevii pe dorn, ingreunand extragerea dornului din teava. In cazul ultimilor doua treceri coeficientul de avans este subunitar (C=0,99), producandu-se astfel o evazare a tevii prin comprimarea axiala intre caje usurand astfel extragerea dornului din teava. La celelalte treceri coeficientul de avans este descrescator, cu valori in intervalul 1,010-1,005.

Dupa laminare, teava impreuna cu dornul se deplaseaza prin intermediul unui transportor cu lanturi pana la calea cu role a instalatiei de extragere dornuri, instalatie ce functioneaza pe principiul bancului de tras cu lant Gall. In momentul ajungerii tevii la instalatie se deplaseaza un carucior cu cleste ce prinde capul dornului, tragandu-l cu o forta de 0,2MN, din teava, care este blocata de un opritor.

Dornurile extrase, cu o temperatura de 3500-4000C sunt racite intr-o baie cu apa, pana la temperatura de 700-1000C, apoi sunt unse cu lubrifiant si reintra in flux.

In general, laminoarele continue au cca 12-14 dornuri aflate simultan in flux.

Tevile din care s-au extras dornurile sunt sutate la capul anterior, cu ajutorul unui ferastrau circular apoi incalzite la o temperatura de 8000-11000C intr-un cuptor continuu, tip tunel, sau prin inductie, dupa care se lamineaza pe un laminor reductor cu 9-24 caje cu doi, trei, sau patru cilindrii, care formeaza calibrul rotund prin care trece teava pentru reducerea diametrului.

Laminarea se executa fara ghidaj interior (la gol) grosimea peretelui variind relativ putin. In general, peretele tevii se ingroasa cand raportul dintre grosimea peretelui (g) si diametrul exterior al tevii (D) este g/D<0,1, deci in cazul tevilor cu pereti subtiri si se subtiaza in cazul tevilor cu pereti grosi, g/D>0,35. Pentru tevile cu pereti de grosime medie g/D=0,1-0,35, variatia grosimii peretelui depinde de reducerea aplicata in timpul laminarii.

Laminarea decurge in regim continuu cu viteze de pana la 10-12m/s cu reduceri ale diametrului, εi, practic constante pe trecere. Astfel, εi =3-5% la laminarea fara tractiune in teava si εi =7-8% la laminarea cu tractiune in teava, cu exceptia ultimilor doua treceri la care reducerile au urmatoarele valori:

0,5 εn-2 = εn-1 si εn = 0.

Dupa laminarea la reductor tevile trec pe patul de racire si in continuare in ajustaj, unde se executa sutarea capetelor, debitarea lor la lungime, refularea capului tevii, proba hidraulica, controlul de calitate, acoperiri metalice, sau nemetalice, etc.

b) Laminarea tevilor prin procedeul cu caja Pielger

Instalatiile cu caja Pielger produc in general tevi cu caracteristici de rezistenta superioare si intr-o gama dimensionala larga:

D = 40-508 mm( 1,5 -20

g = 2,25- 30mm

Schema fluxului tehnologic de prelucrare cu caja Pielger este data in Fig. 1.27. Semifabricatele utilizate in cadrul acestui procedeu pot fi: lingou, blum, tagla; in functie de marimea laminorului. Fluxul tehnologic in cadrul acestui procedeu este urmatorul: