|

|

|

INCERCAREA DE REZILIENTA

1.1 GENERALITATI

Rezilienta (sau rezistenta la soc) reprezinta capacitatea unui material de a absorbi o anumita cantitate de energie inainte de a se rupe, atunci cand este lovit brusc de un corp solid.

Rezilienta se determina la un aparat numit pendul de rezilienta, pe epruvete prismatice cu sectiunea patrata sau circulara, prevazute cu o crestatura.

Rezilienta se determina la materialele din care se fac piese si scule supuse la socuri (loviri) in timpul utilizarii: roti dintate, poansoane, matrite, etc.

Criteriul cel mai uzual de apreciere a tenacitatii metalelor il asigura rezultatele incercarilor de rezilienta. Din examinarea valorilor rezilientei obtinute se evidentiaza direct caracterul comportarii metalului in conditii de determinare a susceptibilitatii la rupere fragila.

Incercarile de rezilienta efectuate la temperatura normala servesc in principal aprecierii tenacitatii. Rezultatele depind riguros de forma si dimensiunile crestaturii, fapt care impiedica orice corelare intre rezilientele obtinute pe diverse tipuri de epruvete.

In figura se indica, orientativ, cateva rapoarte stabilite experimental intre rezilienta inregistrata la diferite epruvete. Se remarca dispersia mare a limitelor de variatie a acestor rapoarte. In lispa unei corelari intre rezultate, se impune acut reglementarea internationala a epruvetei normale, care sa serveasca la aprecierea tenacitatii otelurilor.

Raportul Epruvetelor

Pentru 10 Kgfm/cm2

Pentru 20 Kgfm/cm2

Medie

Limite

Medie

limite

Mesnager:DVM

1,2

0,71,4

1,2

0,91,4

Mesnager:ISO

0,7

0,60,9

0,75

0,60,9

DVM :ISO

1,1

1,01,3

1,25

1,11,4

DVM :VGB

0,6

0,40,8

0,6

0,40,8

DVM :IZOD

1,25

1,01,6

0,95

0,81,1

Pe langa valoarea rezilientei se tinde in ultimul timp ca sa se dea indicatii si asupra caracterului sectiunii de rupere pentru ca astfel sa se delimiteze mai univoc comportarea fragila a metalului. Marimea rezilientei prin complexitatea ei nu permite de fapt evidentierea tenacitatii, intrucat inglobeaza atat marimea rezistentei cat si deformarea suferita in valoarea energiei constante.

Incercarile de rezilienta au ca scop determinarea comportarii tenace sau fragile a materialului in conditii de viteze de deformare mare, pentru a controla calitatea si omogenitatea structurala a materialului, uniformitatea tratamentelor termice aplicate, etc.

Cel mai utilizat aparat de incercari ale rezilientei este pendulul Charpy prevazut cu o greutate ce oscileaza in jurul unui centru.

Intrucat un material nu poate fi caracterizat prin valoarea rezilientei la o singura temperatura, incercarea de rezilienta este mai reprezentativa in cazul in care se face la diferite temperaturi astfel incat sa poata fi determinata temperatura de tranzitie de la ruperea ductila la cea fragila.

Se poate constata ca energia absorbita la rupere scade cu scaderea temperaturii.

In general se apreciaza ca temperatura la care se produce trecerea ductila la cea fragila este acea temperatura la care valoarea energiei de rupere, determinata prin incercarea Charpy V este de 2,7 daJ.

Intrucat rezultatele experientelor variaza cu dimensiunile epruvetelor, se recomanda a se lucra numai cu epruvete standardizate, bine polizate. Otelurile de rezistenta mare (de exemplu σr=80 100 daN/mm2) au rezilienta relativ mica (5 10 daJ/cm2), pe cand cele de rezistenta mica (de exemplu OL37) au rezilienta mult mai mare (25 daJ/cm2). De aici rezulta ca otelurile de mare rezistenta nu sunt indicate pentru piese solicitate prin socuri.

Cunoscand lucrul mecanic de rupere, rezilienta se calculeaza cu relatia:

![]()

Unde:

L- lucrul mecanic

A- aria

sectiunii epruvetei

1.2 UTILAJE PENTRU INCERCARI DINAMICE

In functie de modul de realizare a solicitarii dinamice, utilajele pentru incercari dinamice se clasifica in:

aparate cu energie potentiala, cu mase in cadere

aparate cu energie cinetica, cu mase in rotatie

aparate cu energie dinamica, cu explozivi

Aceasta clasificare generala se preteaza la tandul ei la o subgrupare pe baza altor

criterii ca:

Constructiile frecvent intalnite in laboratoarele de incercari cuprind:

sonete, cu berbec in cadere verticala

ciocane pendul, cu masa oscilanta in plan vertical

ciocane cu volant, cu masa in rotatie

1.2.1 Soneta a fost introdusa in tehnica incercarilor mecanice de A. Martens in anul 1891 si utilizata pentru incercari la compresiune, tractiune si incovoiere. Solutia constructiva a ramas aproape neschimbata pana in prezent, adaugandu-i-se doar un dispozitiv de masurare a energiei ramase in berbec dupa masurarea probei.

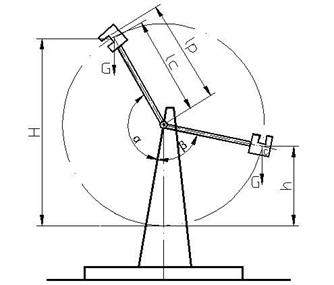

1.2.2 Ciocanul pendul cu cadran introdus de Charpy in anul 1901 (fig. 1) constituie in prezent cel mai uzual aparat de incercari dinamice, deosebit de apreciat datorita simplitatii si robustetei constructiei. Conceput initial pentru incercari la incovoiere a ajuns sa fie utilizat astazi si pentru incercari de tractiune dinamica, prin adaptarea unor dispozitive de fixare a epruvetei de discul pendulului.

Ciocanul pendul consta, in principiu, dintr-un pendul cu masa concentrata in jurul centrului de greutate (cu o tija usoara) care cade de la o inaltime stabilita dinainte. In cadere, ciocanul loveste epruveta asezata pe nicovala batiului, rupand-o, consumandu-se astfel o parte din energia cinetica a pendulului. Datorita energiei ramase, pendulul isi continua miscarea, ridicandu-se pana la o anumita pozitie.

Fig. 1 Ciocanul Charpy

In figura este data schema de functionare a ciocanului pendul, indicandu-se cele doua pozitii extreme ale cursei pendulului la incercare.

Diferenta dintre energiile potentiale ale pendulului, in pozitia initiala si pozitia finala, constituie energia de rupere a epruvetei. Se neglijeaza in mod conventional pierderile de energie care intervin in mod inerent la desfasurarea incercarii (prin frezare, soc inelastic, expulzarea epruveteu, etc.).

Energia potentiala in pozitia initiala, la lansarea pendulului este:

![]()

In mod similar se poate scrie expresia energiei potentiale a pendulului in pozitia finala:

![]()

Energia consumata la ruperea epruvetei reprezinta diferenta:

![]()

in care:

G este greutatea ciocanului pendul, in Kgf;

H,h inaltimile initiale, respectiv finale, a centrului de greutate C al pendulului, masurate fata de pozitia cea mai de jos atinsa de centrul de greutate in cursa de incercare (pozitia verticala a pendulului),m;

lc distanta de la centrul de greutate la axa de suspensie, m;

α,β unghiurile pozitiilor initiale si respectiv finale a pendulului fata de axa verticala

Trebuie remarcat faptul ca valabilitatea relatiei nu depinde de pozitia epruvetei pe traseul pendulului, fapt care permite executarea incercarii cu epruveta plasata in planul vertical sau in orice alt plan ce trece prin axa de suspensie.

Din analiza relatiei rezulta ca masurarea energiei de rupere se reduce la simpla determinare a pozitiilor extreme ale pendulului, prin masurarea unghiurilor α si β sau a inaltimilor H si h, sub rezerva ca pierderile de energie sa nu afecteze masurarea.

Pierderile sistematice de energie care intervin la incercarea la soc pot fi:

cedare de energie pentru deformarea elastica a constructiei ciocanului pendul

pierderi datorite vibratiei fundatiei

pierderi datorite ciocnirii neelastice dintre pendul si batiu

pierderi datorite frecarii in aer si in lagare

pierderi datorite expulzarii epruvetei rupte.

In afara de aceste pierderi sistematice de energie, inerente insasi desfasurarii incercarii, mai apar surse de erori de masurare accidentale, prin utilizarea necorespunzatoare a aparatelor. Eliminarea erorilor de masurare accidentale impun doar o supraveghere atenta si continua a aparatelor, pentru a asigura montarea corespunzatoare si mentinerea in toleranta a profilului elementelor de contact.

Neglijarea pierderilor sistematice de energie nu se poate face decat atunci cand

marimea lor este redusa si au un caracter constant, independent de constructia ciocanului pendul. Pentru a satisface acest deziderat al masurarii, s-au prescreis o serie de conditii constructiei ciocanului pendul.

In primul rand, pentru ca intraga forta de ciocnire sa se preia de catre epruveta, este necesar ca socul sa se aplice in anumite conditii. Directia socului trebuie sa fie normala pe planul determinat de axa de suspensie si centrul de greutate, iar punctul de aplicare al socului trebuie sa coincida cu centrul de percutie al pendulului. Socul aplicat in aceste conditii elimina posibilitatea producerii reactiunii in axa de suspensie a pendulului, actiunea socului fiind anulata de inertia maselor de rotatie.

Centrul de percutie este situat pe verticala care uneste centrul de greutate cu axa de suspensie la o distanta lp de axa de suspensie, egala cu lungimea pendulului matematic echivalent. Astfel pozitia centrului de percutie se obtine experimental din determinarea lungimii pendulului matematic sincron, pe baza cronometrarii perioadei de oscilatie T a ciocanului pendul, pentru unghiuri sub 80.

Lungimea lp este data de relatia

![]()

In care g - acceleratia caderii libere

T - perioada unei oschilatii complete, stabilita prin cronometrarea timpului necesar pentru 50100 oscilatii

Prin calcul, lungimea pendulului matematic se determina din relatia

![]()

In care J0 - momentul de inertie al pendulului fata de axa de suspensie

M - masa pendulului

lc - dinstanta de la centrul de greutate la axa de suspensie

Predeterminarea teoretica a pozitiei centrului de percutie da posibilitatea sa se verifice daca plasarea suporturilor epruvetei este corespunzatoare, pentru a se evita aparitia reactiunii. Se impune ca centrul suprafetei de contact dintre pendul si epruveta sa coincida cu centrul de percutie.

In cazul in care aceasta conditie nu este satisfacuta, apar pierderi insemnate de energie prin deformari elastice ale axului de suspensie si chiar ale tijei pendulului si ale coloanelor batiului.

Vibratia fundatiei consuma o energie relativ redusa si oarecum constanta, intrucat viteza de lovire a ciocanului este riguros reglementata. Viteza de lovire se determina din ecuatia caderii libere:

![]()

Pierderile prin percutie neelastica se manifesta in diferenta dintre energiile din faza de turtire si faza de relaxare. Pierderea de energie pentru ciocnirea a doua corpuri de mase m1 si m2 si cu vitezele de ciocnire v1 si v2 se exprima prin relatia:

![]()

Coeficientul de restituire k in faza de relaxare variaza intre limitele 1/2 5/9.

In cazul socului dintre pendul si epruveta, intrucat v2=0 (nicovala ramane nemiscata) relatia de mai sus devine:

In consecinta pierderea de energie prin percutie neelastica prezinta o parte din energia initiala (GH) a ciocanului pendul, riguros dependenta de raportul dintre masa pendulului m1 si masa batiului m2. Aceste pierderi constituie o sursa importanta de diferente in comportarea diverselor constructii de ciocane pendul, intrucat nu s-a ajuns inca la o normalizare pe plan international a raportului dintre greutatile pendulului si batiului. In general se recomanda ca greutatea batiului sa fie de 1012 ori mai mare decat greutatea pendulului.

Pierderile prin frecare, in lagare si in aer, sunt limitate in mod global si se urmareste ca prin perfectionarea constructiilor sa fie reduse la minimum, sub 0,5% din energia de lansare.

Consumul de energie pentru expulzarea epruvetei rupte reprezinta o marime constanta, daca viteza de lovire este aceiasi si se utilizeaza un singur tip de epruveta.

O analiza comparativa a pierderilor de energie la ciocane pendul Charpy si Amsler releva diferente de 10 15% intre rezultatele incercarilor executate pe aparate cu aceeasi energie de lansare dar de constructii diferite.

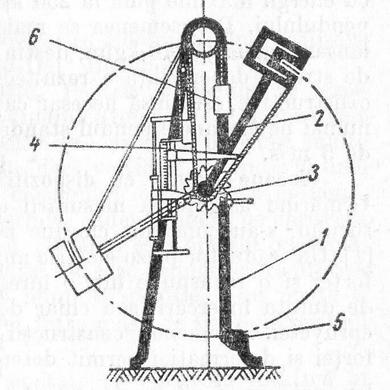

Constructia unui ciocan pendul este data in fig. 2. Partile principale ale aparatului sunt:

batiul

1

batiul

1

ciocanul pendul propriu-zis 2

dispozitivul de blocare in pozitia initiala 3

dispozitivul de masurare 4

frana 5

Batiul consta dintr-o piesa cu greutate mare, turnata din fonta sau o constructie metalica sudata, cu una sau doua coloane de sustinere a lagarelor axului de suspensie a pendulului. In partea inferioara a batiului sunt montate falcile nicovalei pe care se aseaza epruveta.

Epruveta 6 este plasata astfel, inat fata ei lovita este situata in planul vertical care trece prin axa de rotatie. Aceasta plasare a suprafetei de percutie in planul vertical reprezinta de altfel o caracteristica a ciocanelor pendul Charpy.

Ciocanul pendul este suspendat printr-un ax in doua lagare cu rulmenti in capatul coloanelor batiului. Tija pendulului consta dintr-o piesa de rigiditate mare si o greutate cat mai redusa (teava profil cu moment de inertie mare). Masa de actionare este concentrata in discul ciocanului, fixat la capatul tijei. In discul ciocanului este prevazuta o deschizatura in care este montat cutitul de izbire, cu muchia dispusa in planul determinat de axa de suspensie si centrul de greutate al intregului ciocan pendul.

Profilul muchiei cutitului de lovire este reglementat prin standarde, constituind un element caracteristic incercarii materialului respectiv. Pentru ciocanele pendul Charpy, muchia cutitului este dreapta, asigurand la lovire contactul pe intreaga grosime a epruvetei. Ciocanul pendul se blocheaza in pozitia initiala cu ajutorul unui clichet montat pe batiu, care prinde o proeminenta a tijei. Ridicarea ciocanelor pendul in pozitia initiala se executa in general manual. Numai la aparatele cu energie initiala peste 30 Kgf.m sunt prevazute mecanisme speciale de ridicare (angrenaj cu surub fara sfarsit, actionate manual sau chiar de un motor electric).

Masurarea unghiului de ridicare a pendulului se face prin antrenarea unui ac indicator de catre tija pendulului. Acul este montat astfel incat frecarea lui de axul pendulului sa fie minima, ceea ce asigura autointretinerea lui in pozitia extrema de ridicare. Lucrul mecanic consumat, echivalent pozitiei marcate de indicator, este dat de gradatiile cadranului. Pentru oprirea oscilatiilor pendulului dupa ruperea epruvetei, ciocanele pendul mai sunt prevazute cu o frana cu banda 5 care actioneaza asupra talpii discului ciocanului pendul. Comanda franei se face manual, cu un levier sau printr-o pedala.

Ciocanele pendul cu cadran au in general o singura pozitie de lansare, iar varierea energiei de lovire nu se poate obtine decat prin schimbarea discului pendulului, operatie destul de anevoioasa. Pentru ca prin inlocuirea discului sa nu se afecteze defavorabil caracteristicile constructive ale aparatului (pozitia centrului de percutie, raportul greutatilor) posibilitatea inlocuirii este limitata. Uzual, ciocanele pendul sunt prevazute doar cu doua discuri cu raportul greutatilor de 1:2.

1.2.3 Ciocane pendul cu rigla (Amsler). In tendinta de a se realiza ciocane pendul cu energia de lansare variabila, s-au construit aparate cu rigla, la care se determina lucrul mecanic prin masurarea inaltimii atinse de pendul dupa ruperea epruvetei. Prin varierea energiei initiale se urmareste ca aparatul sa produca lucrul mecanic necesar ruperii epruvetei respective. Se evita astfel utilizarea energiilor initiale mari pentru un lucru mecanic de rupere scazut. In acest caz, lucrul mecanic consumat se evidentiaza printr-o diferenta mai insemnata dintre inaltimile pendulului, initiala si finala, fapt care ofera posibilitatea unei masurari mai precise.

Fig. 3 Ciocan pendul cu rigla (Amsler)

Blocarea pendulului in diferite pozitii de lansare se realizeaza cu un sector dintat 3, fixat de pendulul 2, in care se agata un clichet montat pe batiul 1. Sunt prevazute in general 21 de pozitii de lansare, ceea ce reprezinta un domeniu extins pana la 1/100 din energia maxima, uneori chiar pana la 1/300 (de ex. De la 0,1 30 kgf.m).

Dispozitivul de masurare consta dintr-o rigla gradata mobila 4, echilibrata de o contragreutate si un cursor deplasabil. Rigla gradata se aseaza corespunzator pozitiei de lansare alese, prin coborarea ei pana la contactul ghearei cu un buton de pe tija pendulului. Cursorul este ridicat de tija, dupa rupere, prin intermediul aceluiasi buton, care atinge o gheara a cursorului.

Socul se transmite epruvetei 5 intr-un plan radial si nu mai este aplicat in planul vertical ca in cazul ciocanelor pendul Charpy. Planul radial de contact intre pendul si epruveta este determinat de axa de suspensie a pendulului si de conditia ca directia socului sa treaca prin centrul de greutate al fundatiei aparatului. Prin aceasta rotire a planului de contact se urmareste sa se elimine vibratiile fundatiei. In schimb, la aparatele Charpy in cursul socului se exercita asupra fundatiei actiunea unui moment de rasturnare, deoarece forta de percutie nu trece prin centrul de greutate.

Oprirea oscilatiilor pendulului se realizeaza cu o frana cu franghie si contragreutate 6, legata de un ochi al discului pendul si infasurata in jurul unei role fixate pe batiu.

Ciocanele pendul se construiesc in mod uzual pentru o energie maxima de 30 de kgf.m si o viteza de lovire de 4,5 7 m/s, conditiile standard ale incercarii de rezilienta. Pentru incercari dinamice speciale se utilizeaza ciocare pendul cu energii maxime pana la 250 kgf.m cu actionare mecanica pentru ridicarea pendulului. De asemenea se mai construiesc si ciocane pendul cu energii de lansare reduse 1 10 kgf.m, destinate incercarilor epruvetelor mici. Tinand seama de stransa dependenta a rezultatelor incercarilor dinamice, de caracteristicile constructive, este insa necesar ca orice incercare de raspundere sa se execute numai pe ciocanele pendul standardizate de 30 kgfm si viteza medie de lovire de 5 m/s.

1.3 EPRUVETE PENTRU INCERCAREA REZILIENTEI

Incercarea dinamica la incovoiere se face in mod frecvent pe epruvete cu restaturi, rezemate la capete sau incastrate, constituind incercarile cunoscute sub denumirea de incercari la rezilienta. Rezilienta reprezinta de fapt denumirea caracteristicii mecanice, definita prin raportul dintre energia consumata la rupere si sectiunea epruvetei in portiunea increstata. (planul in care se executa lovirea).

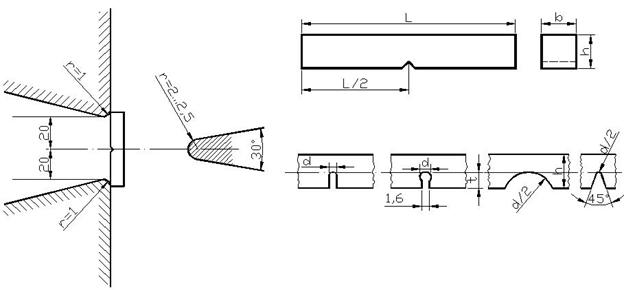

Odata cu raspandirea larga a acestei incercari s-a inregistrat si o mare varietate de epruvete, urmarindu-se evidentierea cit mai pregnanta a tenacitatii metalului. In general toate epruvetele de rezilienta utilizate se adapteaza ca forma si dimensiuni conditiilor specifice ale ciocanelor pendul, mentinand forma prismatica cu o crestatura perpendiculara pe axa longitudinala a epruvetei si mai ales in forma si dimensiunile crestaturii. O diferentiere se releva in dimensiunile epruvetei si mai ales in forma si dimensiunile crestaturii. Cu toate straduintele depuse, normalizarea epruvetelor pentru incercarea la rezilienta nu a reusit sa fie inca stabilita. Dimensiunile epruvetelor utilizate in prezent in diferite tari sunt indicate in urmatorul tabel:

Denumirea

Epruvetei

Tipul

Epruveta

Crestatura

Distanta

fata de

reazeme

Lungime

L

mm

Grosime

B

mm

Latime

H

mm

Diametru

Adancime

Epruvete normale Charpy U

Mesnager

ISO

VSM

DVM

ASM

55

55

55

55

50,8

10

10

10

10

10

10

10

10

10

10

2

2

2

2

2

2

5

2,5

3

5

40

Epruvete subtiri Charpy U

Mesnager

DVMF

55

55

55

5

5

8

10

10

10

2

2

8

2

5

4

40

Epruvete mari Charpy U

VGB

160

160

30

15

30

30

4

4

15

15

120

Epruvete Charpy V

55

10

10

0,5

450

2

40

Epruvete IZOD

IZOD

75

10

10

0,5

450

2

28

Pentru incercarile de rezilienta Charpy, cu epruveta rezemata la ambele capete se utilizeaza inca mai multe tipuri de epruvete, normalizate in mod diferit in diverse tari. Se preconizeaza introducerea unei epruvete unice prin recomandari ISO, dar adoptarea ei intampina rezerve; deoarece lipsesc inca date suficiente de echivalare a caracteristicilor otelurilor stabilite cu celelalte tipuri de epruvete.

Epruvetele normale Charpy (fig. 3) au crestatura deschisa in forma de U, cu muchiile tangente la crestatura circulara practicata. Dimensiunile epruvetei (50x10x10) si diametrul crestaturii (d=2 mm) se mentin constante, in schimb adancimea crestaturii variaza de la tip la tip, pe baza anumitor considerente de executie si mai ales de potentare a fragilitatii otelului.Prin majorarea adancimii la 5 mm, epruveta ISO satisface din plin orice

Fig. 3 Epruvete Charpy normale

exigenta, asigurand ruperea in conditii maxime de fragilizare a otelului. Totodata, gaurirea se poate executa riguros perpendicular, intrucat se manifesta aceiasi rezistenta in jurul orificiului, ceea ce nu se realiza la crestaturile practicate in imediata vecinatate a muchiei (Mesnager, VSM).

Utilizarea crestaturilor in forma de cheie, cu muchiile mai apropiate decat diametrul gaurii, sunt justificate numai pe considerente de evitare a unei eventuale majorari a deschiderii crestaturii inspre marginile epruvetei. Se preconizeaza introducerea epruvetelor cu grosimea de 5 mm, mentinand insa latimea epruvetelor tot de 10 mm, astfel ca percutia cu ciocanul pendul sa se desfasoare in acelasi plan ca si la incercarea eprovetelor normale.

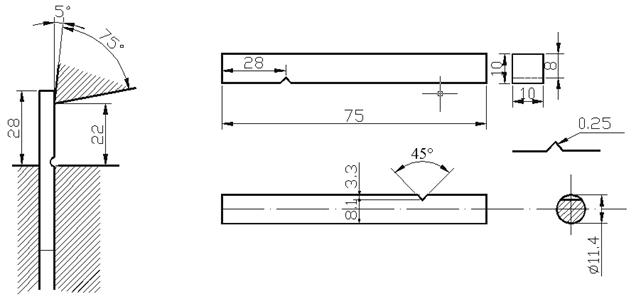

In normele germane se mai indica o epruveta subtire de 8 mm (tip DVMF) cu o crestatura de un diametru mai mare d=8 mm, destinata incercarilor la temperaturi coborate, pentru otelurile de calitate mijlocie, cu o tenacitate medie. Aceasta epruveta nu s-a impus deocamdata in tehnica incercarilor de rezilienta, considerandu-se ca determinarea pe epruvetele normale Charpy V (fig. 4) ramane totusi cea mai concludenta chiar si in cazul incercarilor la temperaturi joase si permite o suficienta clasificare a calitatii otelurilor, chiar daca campul valorilor este mai restrans.

fig. 4 Epruvete Charpy V

Aparitia ruperii fragile se urmareste prin aplicarea crestaturilor ascutite in V, cu o raza de racordare minima de 0,25 mm. Acest tip de eprubeta, Charpy V, se introduce tot mai mult in controlul otelurilor pentru aprecirea tenacitatii lor, in special pentru otelurile destinate constructiilor de raspundere. Crestatura V evidentiaza capacitatea modelului de a opri propagarea fisurii, amorsata de varful ascutit, spre deosebire de crestaturile in U care caracterizeaza numai capacitatea de a evita initierea unei fisuri. Astfel cele doua tipuri de crestaturi se completeaza in urmarirea si aprecierea tenacitatii metalelor.

La incercarile de rezilienta cu epruvete cu crestaturi la un capat, dupa IZOD, se folosesc numai epruvete cu crestatura in V de profil identic cu cel aplicat la epruvetele Charpy V. Epruvetele au sectiunea patrata 10 X 10 mm si circulara cu diametrul de 11,4 mm. La epruvetele rotunde, adancimea se extinde pana la 3,3 mm. In afara de epruvetele simple, cu o singura crestatura, se mai intrebuinteaza epruvete duble si triple cu doua si respectiv trei crestaturi, dispuse in prelungire pe diferite fete ale aceleiasi bare, la o distanta de 28 de mm.

Epruvetele Charpy U de dimensiuni mari, se mai mentin in uz numai pentru cazuri cu totul speciale, intrucat comportarea lor nu este diferita fata de epruvetele normale. In schimb dimensiunile acestor epruvete reclama dotarea cu ciocane pendul cu energii de lansare peste 30 Kgfm, ceea ce constituie un inconvenient in activitatea laboratoarelor din industrie.

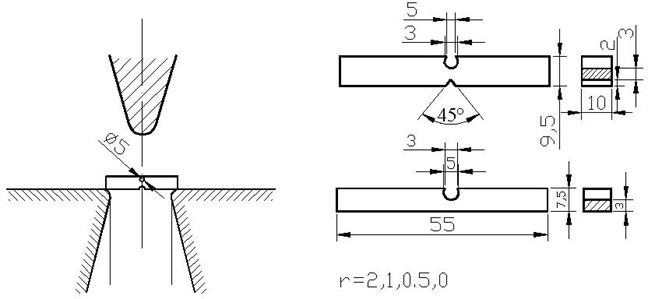

In tendinta de a realiza o solicitare cat mai uniforma a materialului din sectiunea de rupere, Schnadt a propus, cu ceva timp in urma, modificarea esentiala a epruvetei de rezilienta prin eliminarea portiunii comprimate. Epruvetele Schnadt (fig. 5) sunt prevazute in planul muchiei de contact cu ciocanul pendul cu un cui cilindric (stift) din aliaj dur de un diametru de 5 mm, care este presat printr-un orificiu cilindric de acelasi diametru practicat in epruveta.

fig. 5 Epruvete Schandt

Se confectioneaza o serie de epruvete cu crestaturi in V, cu raze de rotunjire diferite de 2;1;0,5 mm si fara crestaturi. Incercarea se executa asupra intregii serii pentru a se aprecia in toata complexitatea sa susceptibilitatea la rupere fragila si este denumita de autor ca proba Atopie. Interpretarea rezultatelor se bazeaza pe o intreaga teorie originala asupra comportarii mecanice a metalelor.

Epruvetele fara crestaturi se utilizeaza numai la examinarea metalelor fragile (fonte, oteluri de scule, etc.). La oteluri, asemenea epruvete dau rezultate foarte disperse datorita variatiei mari a planului sectiunii de rupere.

Prelucrarea epruvetelor de rezilienta reclama o deosebita grija pentru a se evita orice efecte de concentrare a tensiunilor foarte influenta la actiunea dinamica a solicitarilor. Se remarca in special necesitatea urmaririi executiei riguroase a crestaturii. Pe baza examinarii comparative efectuate, s-a prescris executarea crestaturilor in U numai prin gaurire, intrucat la frezare apar urme dupa generatoarea crestaturii, care constituie adeseori amorse de fisuri. Spre deosebire, crestaturile transversale lasate la gaurire nu afecteaza comportarea metalului la incercarea de rezilienta. Crestaturile ascutite se executa numai cu freze profilate.

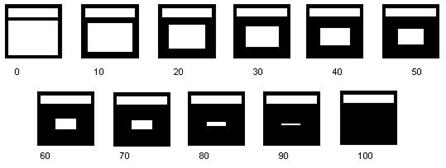

Aprecierea caracterului sectiunii de rupere se face in functie de aspectul macroscopic. Se considera drept sectiune de rupere fragila, portiunea cu aspect cristalin grauntos si lucios, in general portiunea centrala a sectiunii de rupere. Ruperea in aceasta portiune se produce dupa planurile cristalografice de minima rezistenta, si este denumita rupere clivanica. Portiunea care a suferit deformari inainte de rupere are un aspect neted-mat, fiind considerata ca sectiune de rupere tenace, de rupere lianica.

La epruvetele rupte se masoara dimensiunile acestor sectiuni, iar din raportul dintre aria sectiunii netede si aria sectiunii initiale a epruvetei se stabileste un punctaj al gradului de tenacitate.

Fig. 6Scara de apreciere a caracterului tenace al sectiunii de rupere la o epruveta Charpy V

Evidentierea caracterului fragil al ruperii se obtine prin coborarea temperaturii de incercare. Din cercetarile efectuate a rezultat ca metalele manifesta in comportamentul lor la solicitari dinamice o cadere brusca a tenacitatii la o anumita temperatura, temperatura de tranzitie, care se releva in urmarirea variatiei rezilientei in functie de temperatura de incercare printr-o zona de discontinuitate si dispersie accentuata, denumita zona de tranzitie.

Zona de tranzitie separa comportarea tenace cu reziliente ridicate, de comportare fragila cu reziliente reduse, zone cu variatie continua si monotona.

S.a preconizat o diferentiere a celor doua zone prin prescrierea punctajului gradului de tenacitate, admitandu-se ca la o extindere a ariei sectiunii casante la 50% din aria sectiunii epruvetei, ruperea trebuie considerata fragila (clivanica). Aceasta propunere nu s-a generalizat deocamdata, datorita dificultatilor de evaluare riguroasa a ariei sectiunii rupte fragil. Determinarea acestei temperaturi de tranzitie nu se face in practica ci se recurge in mod conventional la fixarea unor limite pentru valoarea rezilientei, care trebuie sa fie depasite la incercarile executate la temperatura coborata, fixata in conditiile de receptie.

Incercarile de rezilienta se mai practica si pentru examinarea sensibilitatii la imbatranire a metalelor, intrucat constituie singurul criteriu actual de apreciere a reducerii tenacitatii. In acest scop epruvetele se aleg din laminate care au suferit in prealabil o maturizare, iar in raportul dintre rezilienta obtinuta inainte si dupa maturizare se stabileste indicele de sensibilitate.

1.4 STANDARDIZARE

Incercarile de rezilienta se fac de obicei conform SR 10025-75. Acest standard cuprinde valorile echivalente ale rezilientei si energiei de rupere, determinate la incercarile de incovoiere prin soc pe epruvetele cu crestatura in Usi V, executate la temperatura ambianta, conform STAS 1400-74 si STAS 7511-73 sau alte temperaturi conform STAS 6833-70 si STAS 7400-66.

Echivalarea este valabila numai pentru otelurile carbon slab aliate conform SR 7171-72.

Echivalarile intre diferite valori ale rezilientei si energiei de rupere din prezentul standard au un caracter informativ. La o verificare practica, se iau in considerare numai valorile obtinute pe epruvetele prescrise in documentatia tehnica a produsului.

1.4.1 ECHIVALAREA VALORILOR

Caracteristica mecanica determinata

STAS

Dimensiunile epruvetei

Dimensiunile crestaturii

Simbol ISO

Simbol simplificat

Lungime

l

Latime

b

Inaltime

a

Adancime

h

Raza de curbura la baza crestaturii

Unghiul

KCU

KCU 5

1400-74

55

10

10

5

1

KCU 303/3

KCU 3

1400-74

55

10

10

3

1

KCU 300/2

KCU 2

1400-74

55

10

10

2

1

KV

KV

7511-73

55

10

10

2

0,25

450

Valorile echivalente ale caracteristicilor mecanice determinate la incercarea de incovoiere prin soc pe epruvetele normale, cu o energie potentiala a ciocanului pendul de 300±10J suunt specificare in urmatorul tabel, si reprezentate in figura. Intre valorile din tabelul 2 se pot face interpolari liniare.

KCU

J/cm2

KCU 300/3

J/cm2

KCU 300/2

J/cm2

KV

J

KCV *

J/cm2

10

12

14

3,2

4

20

24

28

7,2

9

30

36

42

12,0

15

40

48

56

17,6

22

50

60

70

24,8

31

60

72

81

32,8

41

70

84

98

41,6

52

80

96

112

52,0

65

90

108

126

64,0

80

100

120

140

75,0

94

110

132

154

87,2

109

120

144

168

100,8

126

130

156

182

112,8

141

140

168

196

126,4

158

150

180

210

141,6

177

160

192

224

155,2

194

170

204

238

168,8

211

180

216

252

184,0

230

190

228

266

200

240

280

210

252

294

220

264

308

230

276

322

240

288

336

* prin KCV se simbolizeaza energia de rupere KV raportata la aria sectiunii initiale a epruvetei in dreptul planului de simetrie al crestaturii in V

Valorile obtinute la incercarea de incovoiere prin soc pe epruvetele cu grosimea de b=7,5; 5 si 2,5 mm se echivaleaza cu valorile determinate pe epruvete cu aceiasi crestatura si cu grosimea de 10 mm aplicand coeficientii din tabelul de mai jos. Coeficientii sunt valabili numai in cazul incercarilor cu energia potentiala de 300 J pentru viteza de lovire 5±0,5 m/s.

KV / KV (b=10)

KCU / KCU (b=10)

b=7,5

b=5,0

b=2,5

b=7,5

b=5,0

b=2,5

0,833

0,667

0,500

1,111

1,333

2,000

![]()

![]()

Rezilienta KCU 5

1.5 DETERMINAREA CRISTALINITATII SI A FIBROZITATII RUPTURII

Se face conform STAS 10026-75. Acest standard se refera la determinarea cristalinitatii si fibrozitatii rupturii, la incercarea de incovoiere prin soc, pe epruvete cu crestatura in U sau V.

Incercarea se executa la temperatura ambianta conform STAS 1400-75 si STAS 7511-73 si la alte temperaturi conform STAS 7400-66.

1.5.1 Metoda de masurare

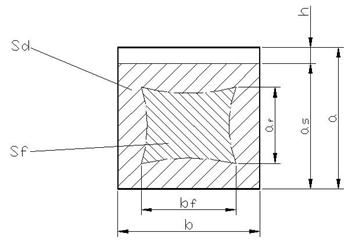

In ruptura se masoara dimensiunile sectiunii de rupere fragila, a si b, conform fig. urmatoare, iar cristalizarea sau fibrozitatea se determina cu relatiile din urmatorul tabelul de mai jos.

Nr. Crt.

Termen

Simbol

Definitie

Unitatea de masura

1

Aria sectiunii epruvetei

S0

Aria sectiunii initiale transversale a epruvetei in dreptul planului de simetrie al crestaturii:

b · ac

mm2

2

Aria rupturii (fragile) cristaline

Sf

Aria portiunii din ruptura cu aspect cristalin stralucitor, fara deformari. In majoritatea cazurilor este portiunea centrala a rupturii

af · bf

mm2

3

Aria rupturii (ductile) fibroase

Sd

Aria portiunii din ruptura, cu aspect cristalin mat, cu deformari plastice

S0 - Sf

mm2

4

Cristalinitate

Cr

Raportul dintre aria rupturii cristaline si aria sectiunii epruvetei

![]()

5

Fibrozitate

Fb

Raportul dintre aria rupturii fibroase si aria sectiunii epruvetei

![]() 6

6

1.5.2 Metoda prin comparare

Se compara cu ochiul liber aspectul rupturii cu scari de apreciere a caracterului

tenace, constituite pentru fiecare tip de epruveta.

Scara de apreciere a caracterului tenace (fibrozitatea in %) la ruperea unei epruvete cu latimea b=10 mm din otel, cu crestatura in U sau in V, de adancime 2 mm, este reprezentata in figura 6

Standardele prezentate mai sus sunt identice cu EN 10045-1, reprezentand

traducerea in limba romana a versiunii franceze. Standarde precizeaza tipurile de epruvete si anume: epruveta cu crestatura in V cu adancimea de 2 mm si epruveta cu crestatura in U sau cheie, cu adancimea de 5 mm, folosite in incercarea la incovoiere prin soc. Aceasta se poate executa fie la temperatura normala, fie la temperaturi ridicate sau scazute, functie de prevederile din standardul de produs.

In acelasi timp s-a elaborat si SR 13170, care reglementeaza tipurile de epruvete cu crestaturi mai adanci, neprevazute in EN 10045-1, dar care sunt utilizate in mod frecvent.